螺旋桨概述

- 格式:doc

- 大小:345.00 KB

- 文档页数:8

螺旋桨是指靠桨叶在空气中旋转将发动机转动功率转化为推进力的装置或有两个或较多的叶与毂相连,叶的向后一面为螺旋面或近似于螺旋面的一种船用推进器。

螺旋桨分为很多种,应用也十分广泛,如飞机、轮船等。

1、古代的车轮,即欧洲所谓“桨轮”,配合蒸汽机,将原来桨轮的一列直叶板斜装于一个转毂上。

构成了螺旋桨的雏型;2、古代的风车,随风转动可以输出扭矩,反之,在水中,输入扭矩转动风车,水中风车就有可能推动船运动;3、在当时,已经使用了好几个世纪的阿基米德螺旋泵,它能在水平或垂直方向提水,螺旋式结构能打水这一事实,作为推进器是重要的启迪。

伟大的英国科学家虎克在1683年成功地采用了风力测速计的原理来计量水流量,于此同时,他提出了新的推进器——推进船舶,为船舶推进器作出了重大贡献。

船用螺旋桨的发展1752年,瑞士物理学家白努利第一次提出了螺旋桨比在它以前存在的各种推进器优越的报告,他设计了具有双导程螺旋的推进器,安装在船尾舵的前方。

1764年,瑞士数学家欧拉研究了能代替帆的其它推进器,如桨轮(明轮)。

喷水,也包括了螺旋桨。

潜水器和潜艇在水面下活动,传统的桨、帆无法应用,笨重庞大的明轮也难适应。

于是第一个手动螺旋桨,不是用在船上,而是作为潜水器的推进工具。

蒸汽机问世,为船舶推进器提供了新的良好动力,推进器顺应蒸汽机的发展,成为船舶推进的最新课题。

第一个实验动力驱动螺旋桨的是美国人斯蒂芬,他在1804年建造了一艘7.6米长的小船,用蒸汽机直接驱动,在哈得逊河上做第一次实验航行,实验中发现发动机不行,于是换上瓦特蒸汽机,实验航速是4节,最高航速曾达到8节。

斯蒂芬螺旋桨有4个风车式桨叶,它锻制而成,和普通风车比较它增加了叶片的径向宽度,为在实验中能选择螺距与转速的较好配合,桨叶做成螺距可以调节的结构。

在哈得逊河上两个星期的试验航行中,螺旋桨改变了几个螺距值,但是实验的结果都不理想,性能远不及明轮。

这次实验使他明白,在蒸汽机这样低速的条件下,明轮的优越性得到了充分发挥,它的推进效率高于螺旋桨是必然的结论。

螺旋槳的製造方法概述说明1. 引言1.1 概述螺旋槳作为一种重要的推进装置,广泛应用于航空航天领域、船舶工业领域以及其他领域。

它通过转动螺旋状的叶片产生推力,从而推动飞机或船只前进。

由于其关键作用和特殊要求,螺旋槳的制造方法备受关注。

1.2 文章结构本文将围绕螺旋槳的製造方法展开详细论述,并探讨了相关技术和创新发展对行业的影响。

文章主要分为以下几个部分:- 引言:对文章进行概述,介绍目的和结构。

- 螺旋槳的製造方法:对螺旋槳制造过程中涉及的材料准备、设计和制图、制造工艺步骤进行阐述。

- 重要性和应用领域:探讨螺旋槳在航空航天领域、船舶工业领域以及其他应用领域中的重要性和应用情况。

- 新技术和创新发展:介绍近年来在螺旋槳制造领域涌现的新技术和创新发展,包括三维打印技术的应用、材料研究与改进以及自动化制造流程的引入。

- 结论与展望:总结现有制造方法优缺点,展望未来螺旋槳制造技术的进展方向,并对相关产业和应用领域进行影响分析与评价。

1.3 目的本文旨在全面介绍螺旋槳的製造方法,并讨论其在航空航天、船舶工业以及其他领域中的重要性和应用。

同时,通过探讨新技术和创新发展,期望为螺旋槳制造行业带来更多的可能性和机遇。

最后,通过总结现有制造方法优缺点,并对未来技术进展进行展望,希望为相关产业提供实质性参考和启示。

2. 螺旋槳的製造方法:2.1 材料准备:在螺旋槳的製造中,选择适当的材料非常重要。

通常使用铝合金、复合材料或不锈钢等高强度材料来制造螺旋槳。

这些材料具有良好的耐磨性和耐腐蚀性,能够承受航空领域和船舶工业领域复杂环境的考验。

在选择材料时,需要考虑到重量、成本和性能等方面因素。

2.2 设计和制图:在开始制造螺旋槳之前,需要进行详细的设计和制图工作。

首先,根据飞行器或船舶的特定要求和参数,确定螺旋槳的尺寸、外形和叶片数目等参数。

然后,使用计算机辅助设计软件(CAD)来绘制螺旋槳模型,并对其进行仿真分析以确保其aerodynamic 的稳定性和效率。

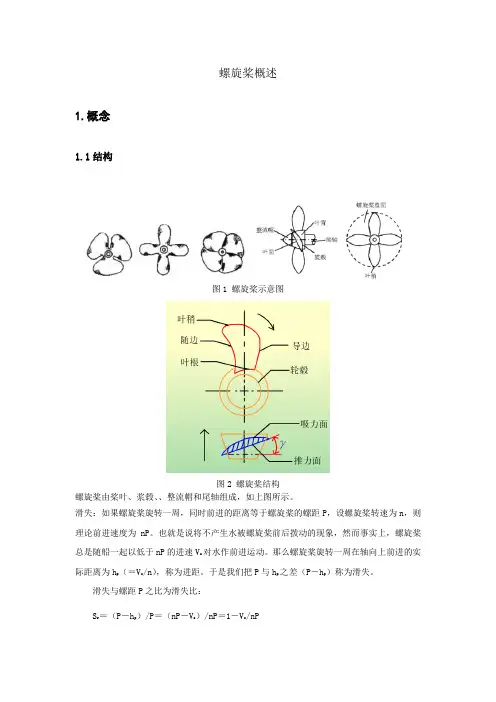

螺旋桨概述1.概念1.1结构图1 螺旋桨示意图图2 螺旋桨结构螺旋桨由桨叶、浆毂、、整流帽和尾轴组成,如上图所示。

滑失:如果螺旋桨旋转一周,同时前进的距离等于螺旋桨的螺距P,设螺旋桨转速为n,则理论前进速度为nP。

也就是说将不产生水被螺旋桨前后拨动的现象,然而事实上,螺旋桨总是随船一起以低于nP的进速V s对水作前进运动。

那么螺旋桨旋转一周在轴向上前进的实际距离为h p(=V s/n),称为进距。

于是我们把P与h p之差(P-h p)称为滑失。

滑失与螺距P之比为滑失比:S r=(P-h p)/P=(nP-V s)/nP=1-V s/nP式中V s/nP称为进距比。

从式中可以得出,当V s=nP时,S r=0。

即P=h,也就是螺旋桨将不产生对水前后拨动的现象,螺旋桨给水的推力为零。

因此我们可以得出结论:滑失越大,滑失比越高,则螺旋桨推水的速度也就越高,所得到的推力就越大。

1.2工作原理船用螺旋桨工作原理可以从两种不同的观点来解释,一种是动量的变化,另一种则是压力的变化。

在动量变化的观点上,简单地说,就是螺旋桨通过加速通过的水,造成水动量增加,产生反作用力而推动船舶。

由于动量是质量与速度的乘积,因此不同的质量配合上不同的速度变化,可以造成不同程度的动量变化。

另一方面,由压力变化的观点可以更清楚地说明螺旋桨作动的原理。

螺旋桨是由一群翼面构建而成,因此它的作动原理与机翼相似。

机翼是靠翼面的几何变化与入流的攻角,使流经翼面上下的流体有不同的速度,且由伯努利定律可知速度的不同会造成翼面上下表面压力的不同,因而产生升力。

而构成螺旋桨叶片的翼面,它的运动是由螺旋桨的前进与旋转所合成的。

若不考虑流体与表面间摩擦力的影响,翼面的升力在前进方向的分量就是螺旋桨的推力,而在旋转方向的分量就是船舶主机须克服的转矩力。

1.3推力和阻力以一片桨叶的截面为例:当船艇静止时,螺旋桨开始工作,把螺旋桨看成不动,则水流以攻角α流向桨叶,其速度为2πnr(n为转速;r为该截面半径)。

船螺旋桨原理船螺旋桨是船舶推进装置的核心部件,它的工作原理直接影响着船舶的推进效率和性能。

了解船螺旋桨的工作原理对于船舶设计和运行至关重要。

本文将从船螺旋桨的结构、工作原理和推进特性等方面进行详细介绍。

船螺旋桨通常由叶片、轴和转子等部件组成。

叶片是最关键的部件,它的形状和布局直接影响着船舶的推进效率。

叶片的形状通常呈螺旋状,这样可以在水中产生推进力。

轴是连接叶片和发动机的部件,它承受着叶片的推进力和扭矩。

转子则是叶片的支撑结构,保证叶片在旋转时保持稳定。

船螺旋桨的工作原理可以简单概括为利用叶片在水中产生的推进力来推动船舶前进。

当船舶的发动机带动轴旋转时,叶片也随之旋转。

由于叶片的螺旋形状,当叶片旋转时,水流被迫沿着叶片的螺旋线方向运动,产生了一个反作用力,即推进力。

根据牛顿第三定律,船舶会受到与推进力方向相反的一个反作用力,从而推动船舶前进。

船螺旋桨的推进特性主要取决于叶片的形状和布局。

一般来说,叶片的螺旋角度越大,推进力越大,但也会带来更大的水动力损失。

叶片的数量和布局也会影响推进效率,一般来说,叶片数量越多,推进效率越高。

此外,船舶的速度、载重量和水流条件等因素也会对船螺旋桨的推进特性产生影响。

总的来说,船螺旋桨是船舶推进装置中至关重要的部件,它的工作原理直接影响着船舶的推进效率和性能。

了解船螺旋桨的结构、工作原理和推进特性对于船舶设计和运行都具有重要意义。

希望本文的介绍能够帮助读者更好地了解船螺旋桨的工作原理,为船舶的设计和运行提供参考。

螺旋桨工作原理

螺旋桨是一种常用的推进器,广泛应用于船舶、飞机和水力发电等领域。

它的工作原理主要基于牛顿第三定律和流体动力学的原理。

螺旋桨的工作原理是利用螺旋桨叶片对流体产生的作用力来推动载体前进。

当螺旋桨旋转时,叶片与流体发生相互作用,产生一个反作用力,推动载体向前运动。

根据牛顿第三定律,对每个作用力必然存在一个与之大小相等、方向相反的反作用力。

因此,反作用力就会推动载体向前,实现推进的效果。

螺旋桨叶片的形状和布局对推进效率起着重要的影响。

叶片通常呈弯曲的形状,类似于螺旋线。

这种形状可以使叶片在运动中产生较大的推进力,同时减小阻力损失。

叶片的数量、角度和间距也会影响推进器的效果。

此外,推进效果还受到流体动力学的影响。

在运动过程中,螺旋桨所处的流体环境会对推进效果产生阻力。

通过优化叶片的形状和布局,可以减少流体动力学阻力,提高推进效率。

总之,螺旋桨的工作原理是利用旋转的叶片对流体产生的作用力来推动载体前进。

通过优化叶片的形状和布局,可以提高推进效率,实现更加高效的推进。

船用螺旋桨标准-概述说明以及解释1.引言1.1 概述概述部分是文章引言的一部分,主要目的是介绍船用螺旋桨标准这个话题,并提供一些背景信息。

在这部分,我们需要说明船用螺旋桨的作用和重要性,以及为什么有必要制定标准来规范其设计和使用。

船用螺旋桨是船舶中的一个重要部件,它通过推动水流来产生推进力,使船舶能够在水中移动。

它的设计和性能直接影响船舶的速度、操纵性和燃油消耗等方面的性能指标。

随着船舶工程技术的发展和船舶使用环境的不断变化,对船用螺旋桨的要求也越来越高。

船用螺旋桨标准的制定就是为了确保船用螺旋桨的设计和使用能够符合一定的技术要求和安全标准。

标准可以提供设计和制造船用螺旋桨的依据,确保螺旋桨的结构和性能能够满足各种船舶的需求,并在使用过程中能够保证船舶的安全和稳定性。

此外,船用螺旋桨标准的制定还可以推动技术的创新和发展。

通过对各种船用螺旋桨的设计和使用经验的总结和归纳,可以不断优化标准,提高螺旋桨的性能和效率。

同时,标准还可以促进船用螺旋桨制造商和船舶运营商之间的合作与交流,推动行业的进步和发展。

综上所述,船用螺旋桨标准的制定对于确保船舶的运行安全和提高船舶性能具有重要作用。

在接下来的文章中,我们将对船用螺旋桨的定义、分类、设计原则和要求进行详细的介绍,同时讨论船用螺旋桨标准的重要性,并提出一些建议和改进来完善这一标准。

文章结构部分的内容如下:1.2 文章结构文章按照以下结构来展开对船用螺旋桨标准的讨论。

第一部分是引言,用来引出文章的主题和目的。

在引言中,我们将概述船用螺旋桨的概念、分类以及与船舶设计和运行的关系。

同时,我们将介绍本文的结构和目的,以帮助读者了解本文的内容和意义。

第二部分是正文,主要包括船用螺旋桨的定义和分类,以及船用螺旋桨的设计原则和要求。

在这一部分中,我们将详细介绍船用螺旋桨的不同类型和应用领域,以及设计时应考虑的相关因素。

我们将探讨螺旋桨的性能参数和性能评价标准,并讨论如何提高螺旋桨的效率和可靠性。

飞机螺旋桨在发动机驱动下高速旋转,从而产生拉力,牵拉飞机向前飞行。

这是人们的常识。

可是,有人认为螺旋桨的拉力是由于螺旋桨旋转时桨叶把前面的空气吸入并向后排,用气流的反作用力拉动飞机向前飞行的,这种认识是不对的。

那么,飞机的螺旋桨是怎样产生拉力的呢?如果大家仔细观察,会看到飞机的螺旋桨结构很特殊,如图1所示,单支桨叶为细长而又带有扭角的翼形叶片,桨叶的扭角(桨叶角)相当于飞机机翼的迎角,但桨叶角为桨尖与旋转平面呈平行逐步向桨根变化的扭角。

<palign=\"center\"></p><p align=\"center\">图1 双桨叶螺旋桨</p><p align=\"left\">桨叶的剖面形状与机翼的剖面形状很相似,前桨面相当于机翼的上翼面,曲率较大,后桨面则相当于下翼面,曲率近乎平直,每支桨叶的前缘与发动机输出轴旋转方向一致,所以,飞机螺旋桨相当于一对竖直安装的机翼。

</p><palign=\"center\"></p><p align=\"center\">图2 螺旋桨的工作示意图</p><p align=\"left\">桨叶在高速旋转时,同时产生两个力,一个是牵拉桨叶向前的空气动力,一个是由桨叶扭角向后推动空气产生的反作用力。

</p><palign=\"center\"></p><p align=\"center\">图3 桨叶剖面图</p><p align=\"left\">从桨叶剖面图中可以看出桨叶的空气动力是如何产生的,由于前桨面与后桨面的曲率不一样,在桨叶旋转时,气流对曲率大的前桨面压力小,而对曲线近于平直的后桨面压力大,因此形成了前后桨面的压力差,从而产生一个向前拉桨叶的空气动力,这个力就是牵拉飞机向前飞行的动力。

234第二章 螺旋桨几何形体与制造工艺螺旋桨是目前应用最为广泛的一种推进器,因而也就成为“船舶推进”课程研究的主要对象。

要研究螺旋桨的水动力特性,首先必须对螺旋桨的几何特性有所认识和了解。

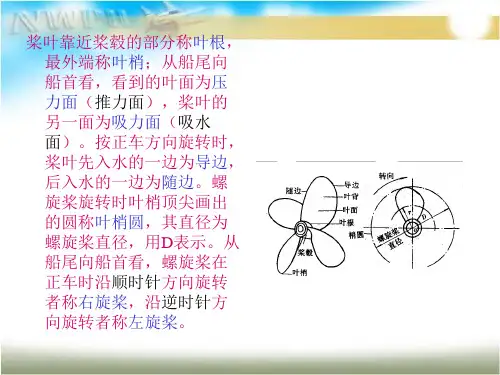

§ 2-1 螺旋桨的外形和名称一、螺旋桨各部分名称螺旋桨俗称车叶,其常见外观如图2-1所示。

螺旋桨通常装于船的尾部(但也有一些特殊船在首尾部都装有螺旋桨,如港口工作船及渡轮等),在船尾部中线处只装一只螺旋桨的船称为单螺旋桨船,左右各一者称为双螺旋桨船,也有三桨、四桨乃至五桨者。

螺旋桨通常由桨叶和桨毂构成(图2-2)。

螺旋桨与尾轴联接部分称为桨毂,桨毂是一个截头的锥形体。

为了减小水阻力,在桨毂后端加一整流罩,与桨毂形成一光顺流线形体,称为毂帽。

图2-1(b )Z (a )图2-2235桨叶固定在桨毂上。

普通螺旋桨常为三叶或四叶,二叶螺旋桨仅用于机帆船或小艇上,近来有些船舶(如大吨位大功率的油船),为避免振动而采用五叶或五叶以上的螺旋桨。

由船尾后面向前看时所见到的螺旋桨桨叶的一面称为叶面,另一面称为叶背。

桨叶与毂联接处称为叶根,桨叶的外端称为叶梢。

螺旋桨正车旋转时桨叶边缘在前面者称为导边,另一边称为随边。

螺旋桨旋转时(设无前后运动)叶梢的圆形轨迹称为梢圆。

梢圆的直径称为螺旋桨直径,以D 表示。

梢圆的面积称为螺旋桨的盘面积,以A 0表示:A 0 =4π2D (2-1)当螺旋桨正车旋转时,由船后向前看去所见到的旋转方向为顺时针者称为右旋桨。

反之,则为左旋桨。

装于船尾两侧之螺旋桨,在正车旋转时其上部向船的中线方向转动者称为内旋桨。

反之,则为外旋桨。

二、螺旋面及螺旋线桨叶的叶面通常是螺旋面的一部分。

为了清楚地了解螺旋桨的几何特征,有必要讨论一下螺旋面的形成及其特点。

设线段ab 与轴线oo 1成固定角度,并使ab 以等角速度绕轴oo 1旋转的同时以等线速度沿oo 1向上移动,则ab 线在空间所描绘的曲面即为等螺距螺旋面,如图2-3所示。

螺旋桨概述

1.概念

1.1结构

图1 螺旋桨示意图

图2 螺旋桨结构

螺旋桨由桨叶、浆毂、、整流帽和尾轴组成,如上图所示。

滑失:如果螺旋桨旋转一周,同时前进的距离等于螺旋桨的螺距P,设螺旋桨转速为n,则理论前进速度为nP。

也就是说将不产生水被螺旋桨前后拨动的现象,然而事实上,螺旋桨总是随船一起以低于nP的进速V s对水作前进运动。

那么螺旋桨旋转一周在轴向上前进的实际距离为h p(=V s/n),称为进距。

于是我们把P与h p之差(P-h p)称为滑失。

滑失与螺距P之比为滑失比:

S r=(P-h p)/P=(nP-V s)/nP=1-V s/nP

式中V s/nP称为进距比。

从式中可以得出,当V s=nP时,S r=0。

即P=h,也就是螺旋桨将不产生对水前后拨动的现象,螺旋桨给水的推力为零。

因此我们可以得出结论:滑失越大,滑失比越高,则螺旋桨推水的速度也就越高,所得到的推力就越大。

1.2工作原理

船用螺旋桨工作原理可以从两种不同的观点来解释,一种是动量的变化,另一种则是压力的变化。

在动量变化的观点上,简单地说,就是螺旋桨通过加速通过的水,造成水动量增加,产生反作用力而推动船舶。

由于动量是质量与速度的乘积,因此不同的质量配合上不同的速度变化,可以造成不同程度的动量变化。

另一方面,由压力变化的观点可以更清楚地说明螺旋桨作动的原理。

螺旋桨是由一群翼面构建而成,因此它的作动原理与机翼相似。

机翼是靠翼面的几何变化与入流的攻角,使流经翼面上下的流体有不同的速度,且由伯努利定律可知速度的不同会造成翼面上下表面压力的不同,因而产生升力。

而构成螺旋桨叶片的翼面,它的运动是由螺旋桨的前进与旋转所合成的。

若不考虑流体与表面间摩擦力的影响,翼面的升力在前进方向的分量就是螺旋桨的推力,而在旋转方向的分量就是船舶主机须克服的转矩力。

1.3推力和阻力

以一片桨叶的截面为例:当船艇静止时,螺旋桨开始工作,把螺旋桨看成不动,则水流以攻角α流向桨叶,其速度为2πnr(n为转速;r为该截面半径)。

根据水翼原理,桨叶要受升力和阻力的作用,推动螺旋桨前进,即推动船艇前进。

船艇运动会产生顶流和伴流。

继续把船艇看成不动,则顶流以与艇速大小相等,方向相反的流速向螺旋桨流来,而伴流则以与艇速方向相同,流速为u r向螺旋桨流来。

通过速度合成,我们可以得到与螺旋桨成攻角α,向桨叶流来的合水流。

则桨叶受到合水流升力dL和阻力dD的作用,将升力和阻力分解,则得到平行和垂直艇首尾线的分力:

图3 螺旋桨受力分析

dT=dL·cosβ-dD·sinβ

dQ=dL·sinβ+dD·cosβ

dT使船艇前进称为推力;dQ称为横向力,即桨叶的旋转阻力。

显然,攻角α和流入桨叶的水流合速度V合决定了T和Q的大小。

通常螺旋桨转速越高,而航速越低,即攻角α较大时,T和Q也越大。

设艇速V不变,如伴流流速增加(合速度减小),则攻角增大,推力和阻力也大;如果螺旋桨转速增加(合速度增加),则攻角增大,推力和阻力也大。

当船艇静止不动时,螺旋桨转动时,水流攻角很大,则推力和阻力可能达到很大的值。

阻力过大,对主机工作不利。

所以船艇在从静止开始用车时,不宜用高速;同理,船艇在前进中换倒车时或从后退中换正车时,都应经过停车阶段,让艇速下降后再行转换,而不宜直接转换。

主要是防止出现大攻角,产生巨大的旋转阻力,造成主机超负荷。

1.4 螺旋桨类型

1 可调螺距螺旋桨与定螺距螺旋桨(略)

简称调距桨,可按需要调节螺距,充分发挥主机功率;提高推进效率,船倒退时可不改变主机旋转方向。

螺距是通过机械或液力操纵桨毂中的机构转动各桨叶来调节的。

调距桨对于桨叶负荷变化的适应性较好,在拖船和渔船上应用较多。

在正常操作条件下,其效率要比普通螺旋桨低,而且价格昂贵,维修保养复杂。

2 导管螺旋桨(矢量推进器)

在普通螺旋桨外缘加装一机翼形截面的圆形导管而成。

可分为固定导管和可转导管。

导管可提高螺旋桨的推进效率,这是因为导管内部流速高、压力低,导管内外的压力差在管壁上形成了附加推力;导管和螺旋桨叶间的间隙很小,限制了桨叶尖的绕流损失;导管可以减少螺旋桨后的尾流收缩,使能量损失减少。

但导管螺旋桨的倒车性能较差。

固定导管螺旋桨使船舶回转直径增大,可转导管能改善船的回转性能。

多用于推船。

3 串列螺旋桨

将两个或三个普通螺旋桨装于同一轴上,以相同速度同向转动。

当螺旋桨直径受限制时,它可加大桨叶面积,吸收较大功率,对减振或避免空泡有利。

串列螺旋桨重量较大,桨轴伸出较长,增加了布置及安装上的困难,多用于拖船、渔船、浅水急流的内河船及沿海客货船。

4 对转螺旋桨

又称双反转螺旋桨,将两个普通螺旋桨一前一后分别装于同心的内外两轴上,以等速反方向旋转。

因可减小尾流旋转损失,效率比单桨略高,但其轴系构造复杂,大船上还未应用,多用于鱼雷和潜艇[2]。

2.5 大侧斜螺旋桨

螺旋桨的侧斜程度与螺旋桨叶数有关,一般采用百分比来衡量侧斜程度,即侧斜角与360/n(n为桨叶数)的百分比,此百分比超过50%可以称为大侧斜螺旋桨。

因此,4、5、7叶桨的倾侧角分别大于45°、36°、26°时才可以称为大侧斜。

大侧斜螺旋桨较普通螺旋桨有如下优点:①减小螺旋桨不定常轴承力和力矩;②减小螺旋桨不定常表面力;③减小螺旋桨运转于不均匀伴流场中时空泡的敏感性。

2.设计

2.1 设计方法

螺旋桨设计方法主要分为两类:

1.图谱设计方法

所谓图谱设计是根据螺旋桨敞水模型试验的结果绘制成的几何参数与性能相关的各类专用图谱进行设计的方法。

2.理论设计方法

(1)升力线理论

(2)升力面理论

(3)面元法

2.2 设计过程

1.螺旋桨初步设计;选取螺旋桨主要的参数,直径、叶数、盘面比、螺距比。

盘面比:

0/E A A λ=

E A 是单个桨叶的伸张面积乘以总桨叶伸张面积;

0A 是螺旋桨盘面积;

叶片数:

/E A A Z ττ= (值取0.1~0.15)

螺旋桨最常用的叶切面形状有弓形和机翼形两种。

弓形切面的压力分布较均匀,不易产生空泡,但在低载荷系数时,其效率较机翼形者约低3~4%。

最佳螺距比:

2.螺旋桨详细设计;采用升力线、升力面模型,进行设计,决定叶剖面的具体形状。

如弦长、拱度、厚度分布和螺距分布。

图4 螺旋桨设计参数

点对螺距比:

180H

SPR

RF

H点对高度差,R叶片半径,F点对相对浆轴中心的张角。

3.螺旋桨的分析计算;采用升力面模型或边界元法或CFD评价空泡性能、螺旋桨强度、轴承力和脉动压力。

4.螺旋桨最终设计;通过模型试验,对螺旋桨的设计进行改进。

图5 常用设计软件

船用螺旋桨制造企业:

德国的MMG,英国的Stone,荷兰的Lips,日本的KAMOME。

3.分析

3.1 分析参数

螺旋桨性能参数系数主要分为以下四个:

/A A J V nD =进速系数:

24/T K T n D ρ=推力系数:

25/Q K Q n D ρ=扭矩系数:

0//2T Q K K J ηπ=⨯效率系数:

3.2 评价效率

一般认为,叶数少者效率高,叶数多者效率低,因为叶栅干扰作用加大。

螺旋桨外形或叶切面形状的影响,一般认为桨叶外形轮廓对螺旋桨的性能影响很小。

其展开轮廓近似为椭圆形最好;对于具有倾斜的桨叶,各半径处切面弦长与展开轮廓为椭圆形的各叶切面弦长大致相同者为佳。

图6 螺旋桨参数曲线

3.3 螺旋桨空化

由流体动力学可知,当水流绕经桨叶时,在吸力面上它的局部速度将大于未扰动的水流速度;在桨叶推力面上其绕流速度将小于未扰动的速度。

根据伯努利方程式可以导出桨叶吸力面上的压力将小于末干扰时的水流压力,当螺旋桨的转速增加到某一定值时,桨叶的吸力面上的最大流速处的压力降到该处温度下的饱和蒸汽压力时,在吸力面上便会出现空泡。

随着螺旋桨转速伪继续提高,空泡区域会逐渐扩大到整个叶元吸力面,这就是螺旋桨的空化现象。

空化现象分为两个阶段:如果空泡已经出现,但还没有扩展到叶元的整个吸力面,则属于空化的第一阶段;当空泡已扩展列叶元的整个吸力面,并且越出其边界时,则属于空化的第二阶段。