《自》第二章自动上料装置中的各种机构

- 格式:pdf

- 大小:5.03 MB

- 文档页数:43

目录1. 绪论 01.1 自动上下料机构概述 01.2 自动上下料的组成分类及特点 01.3 自动上下料机构设计的意义 (2)2.总体方案设计 (4)2.1 机械手的基本形式的选择 (4)2.2 自动上下料机构方案的拟定 (5)2.3 CK6150型数控车床的主要参数 (7)2.4 驱动方式的确定 (9)2.5 机械手的技术参数列表 (11)3.机械手机械结构设计 (12)3.1 手部的设计 (12)3.1.1手部的概述 (12)3.1.2 机械手部的典型结构 (13)3.1.3 机械式手爪设计 (14)3.1.4 手部驱动力计算 (14)3.2.1 臂部设计的基本要求 (18)3.2.2 手臂的常用机构 (19)3.3 机身设计 (24)3.3.1 概述 (24)3.3.2 俯仰与回转机身的设计 (24)4.机械手的运动分析 (32)4.1机械手的运动规划 (32)4.2 机械手的主要部件和运动 (32)4.2.1 机械手的手爪的运动 (33)4.2.2 机械手的臂部的运动 (33)4.3 机械手的整体运动分析 (34)5.气动控制系统设计 (36)5.1 气压传动系统原理图的拟定 (36)5.1.2气压传动系统原理图的拟定 (36)5.2 机械手的PLC控制设计(本设计中选用S7—200PLC) (38)5.2.1 机械手自动上下料过程 (38)5.2.2 机械手的PLC控制设计 (38)图5.3 梯形图 (42)结论与展望 (43)参考文献 (44)指导教师简介 (45)1. 绪论1.1 自动上下料机构概述在自动化加工,装配生产线中,能自动完成将工件向加工或装配机械供给并上下料的装置,称为自动上下料装置。

自动上下料装置就是为实现将毛坯自动选入加工位置,准确的定位,夹紧以及取下加工完的零件所必须的许多功能机构的总和。

统计表明,在工件的加工装配过程中,工件的供给,上料,下料及搬运等工序所需费用约占全部费用的三分之一,所费工时约占全部工时的三分之二以上,而且绝大多数的事故都发生在这些工序中。

自动螺旋上料机的工作原理自动螺旋上料机是一种常见的工业自动化设备,在许多行业中都有广泛的应用。

它的主要作用是将物料从下方的料仓中输送到上方的加工设备中,从而实现自动化生产过程。

本文将介绍自动螺旋上料机的工作原理及其相关知识。

自动螺旋上料机的结构和组成自动螺旋上料机主要由以下几个组成部分构成: - 料仓:存储待加工的原料,通常位于自动螺旋上料机的下部。

- 输送螺旋:负责将物料从料仓中输送到上方的设备中。

- 驱动机构:提供输送螺旋的动力。

- 控制系统:控制整个自动螺旋上料机的运行,实现自动化生产过程。

自动螺旋上料机的工作原理自动螺旋上料机的工作原理比较简单,一般分为以下几个步骤:1.物料从料仓中进入输送螺旋,由输送螺旋向上输送。

2.驱动机构通过电机或气动气缸等手段提供输送螺旋的动力,使数据能够顺畅输送。

3.控制系统控制整个自动螺旋上料机的工作流程,调整传动比例,以保证物料输送的精准性和稳定性。

自动螺旋上料机的物料输送速度可以根据需要进行调整。

在实际应用中,常常需要根据不同的物料特性进行调整。

自动螺旋上料机的优势与传统的人工输送方式相比,自动螺旋上料机具有以下几个优势:1.自动化程度高:自动螺旋上料机采用先进的控制系统,可以实现全自动化生产过程,提高生产效率,减少人工成本。

2.可靠性高:自动螺旋上料机采用先进的驱动机构和输送螺旋设计,能够稳定、准确地输送物料,降低设备故障率。

3.可适应性强:自动螺旋上料机可以适应不同种类的物料输送,可以与其他生产设备集成,提高生产线的流程性、连续性和稳定性。

总结自动螺旋上料机是一种可靠、高效的自动化生产设备,具有广泛的应用前景。

了解自动螺旋上料机的工作原理和优势,可以为我们在实际生产中的应用提供帮助。

自动上下料机械手臂及主要零部件设计自动上下料机械手臂是一种用于工业生产中的自动化设备,主要用于将原材料从储存区域送到生产线上,并将成品从生产线上移出。

它具有快速、精准和高效的特点,可以大大提高生产效率和降低劳动力成本。

在设计自动上下料机械手臂及其主要零部件时,需要考虑以下几个方面:1.机械手臂结构设计:机械手臂应该具有灵活的结构,能够适应不同形状和尺寸的工件。

常见的机械手臂结构包括:伺服电机传动、滑块传动、摆线减速齿轮传动等。

机械手臂的关节数量和布局应根据具体需要进行设计,以保证其灵活性和稳定性。

2.机械手臂控制系统设计:机械手臂的控制系统应该具备高精度的位置控制能力和快速的响应速度。

常用的控制方法包括:PID控制、模糊控制、神经网络控制等。

控制系统应能够实现自动化的上下料操作,并能够适应不同工况下的控制需求。

3.夹具设计:夹具是机械手臂上用于抓取和移动工件的部件。

夹具的设计应该考虑到工件的形状、尺寸和重量等因素,并保证夹持力的稳定性和安全性。

常见的夹具设计包括机械夹具、气动夹具和真空夹具等。

4.传感器设计:传感器是机械手臂上的重要部件,用于检测工件位置、重量和形状等信息。

常见的传感器包括光电传感器、压力传感器和力传感器等。

传感器的选型和布局应根据具体的应用需求进行设计,以提供准确的反馈信息。

5.安全措施设计:机械手臂在工作时可能存在风险,因此需要设计相应的安全措施来保护操作人员和设备的安全。

常见的安全措施包括急停按钮、防撞装置和速度监控系统等。

总之,设计自动上下料机械手臂及主要零部件需要充分考虑机械结构、控制系统、夹具设计、传感器设计和安全措施等方面的要求,以保证机械手臂的可靠性和性能。

同时,根据具体的应用需求,也需要进行相应的优化和改进,以满足不同的生产场景。

目录摘要 (Ⅰ)ABSTRACT (Ⅱ)第一章绪论 (1)1.1课题背景及目的 (1)1.2本课题研究的意义 (1)1.3自动上下料机构的组成分类及特点 (2)第二章总体设计方案 (3)2.1机械手设计要求 (3)2.2动作要求分析 (4)2.3机械手的基本形式 (4)2.4机械手材料的选择 (5)2.5自动上下料机构布局拟定 (5)2.6驱动方式的选择 (7)2.7 CK6140型数控车床的主要参数 (8)第三章机械手结构设计 (9)3.1手部的设计 (9)3.1.1手部的概述 (9)3.1.2机械手部的典型结构 (9)3.1.3手爪设计原则 (12)3.1.4机械式手爪设计 (12)3.1.5手部驱动力计算 (13)3.2臂部的设计 (16)3.2.1手臂的常用机构 (17)3.2.2手臂设计原则 (17)3.2.3臂部驱动力计算 (18)3.3机身的设计 (21)3.3.1机身的整体设计 (21)3.3.2机身回转机构的设计计算 (24)3.3.3机身升降液压缸的设计计算 (26)第四章机械手的运动分析 (33)4.1液压缸的设计选择 (33)4.2 机械手的手爪的运动 (34)4.3 机械手的臂部的运动 (34)4.4 机械手的整体运动分析 (34)总结 (36)致谢 (37)参考文献 (38)摘要本课题主要进行生产线轴套类零件自动上下料机构设计,该设计属于机械手的一部分,生产线轴套类零件自动上下料机构是在机械化、自动化生产过程中发展的一种新型装置,实现了胚料的抓取、自动定位、夹紧以及工件的回放。

机械手能代替人类重复完成枯燥危险的工作,提高劳动生产力,减轻人的劳动强度。

该机构涵盖了位置控制技术、可编程序控制技术、检测技术等。

本课题设计的液压机械手可在空间抓放物体,动作灵活多样。

根据工件的变化及生产技术的要求随时更改相关参数,可代替人工在高温危险区进行作业。

关键词:机械手轴套类零件自动上下料机构提升旋转ABSTRACTThis topic mainly production spool and sleeve type parts automatic feeding mechanism design. The design is part of the manipulator, the production spool and sleeve type parts automatic feeding mechanism is the development of mechanization and automation of the production process of a new type of device to achieve the blank to grab, automatic positioning, clamping and workpiece playback. Mechanical hand can replace the human to complete the boring work, improve labor productivity, reduce labor intensity. The organization covers the position control technology, programmable control technology, detection technology, etc.. This topic design of the hydraulic manipulator can grasp the object in space, flexible and diverse movements. According to the change of workpiece and production technology requirements at any time to change the relevant parameters, can be used to replace manual work in the high temperature danger zone.Key words:mechanical hand, automatic loading and unloading mechanism, lifting, rotation第一章 绪论1.1课题背景及目的纵观目前我国的发展情况,如果把万能车床改成自动或半自动机床,那么就能充分发挥万能机床的潜力,这对制造业的生产无疑是有重大意义的。

套类零件自动上下料机构设计一、引言随着工业自动化的快速发展,自动上下料机构在制造业中起到了越来越重要的作用。

套类零件是一种常见的机械零件,其生产中需要进行自动上下料,以提高生产效率和减轻工人的劳动强度。

本文将设计一种适用于套类零件的自动上下料机构。

二、机构原理自动上下料机构主要由送料装置、取料装置和传动装置三部分组成。

其工作原理如下:1.送料装置:通过气缸驱动滑台前进,将套类零件从供料台上推出,进入取料装置的工作范围。

2.取料装置:通过夹具或者吸盘将套类零件夹取起来,然后将其送入传动装置中进行下一步操作。

3.传动装置:将套类零件按照生产需要进行搬运、装配等操作,并将其放置在指定位置。

三、机构设计1.送料装置设计送料装置主要由气缸和滑台组成。

气缸选用双作用气缸,具有良好的动作稳定性和力量输出能力。

滑台设计为可调节长度的结构,以适应不同尺寸的套类零件。

2.取料装置设计取料装置可以选择夹具或吸盘,具体根据套类零件的形状和特点来决定。

夹具设计应考虑夹持力、可调节尺寸和平稳夹取的能力。

吸盘设计应考虑吸力的强度和稳定性,以确保套类零件可以牢固地被吸住。

3.传动装置设计传动装置主要由传动带、链条、齿轮等组成,用于套类零件的搬运、装配等操作。

传动装置应设计为稳定可靠的结构,以确保套类零件的位置准确和运动平稳。

四、安全保护措施在设计自动上下料机构时,需要考虑到工人的安全,采取一些安全保护措施,例如设置安全防护装置、限制机构的运动范围、安装紧急停止开关等,以确保操作人员的生命安全和身体健康。

五、结论自动上下料机构在套类零件的生产中起到了至关重要的作用,可以提高生产效率和减轻工人的劳动强度。

合理的机构设计和安全保护措施可以使机构的工作更加稳定和可靠。

在实际应用中,还需要考虑到机构的维护和保养,以确保机构的长期稳定运行。

塔吊自动上料机的工作原理

塔吊自动上料机的工作原理如下:

1. 定位:自动上料机使用传感器定位塔吊机臂的位置和坐标,确保准确对准需要被上料的区域。

2. 装载:自动上料机通过吊具装载原材料或产品,并通过链条或滑轮系统将其从地面提升至塔吊机臂的适当位置。

3. 传输:装载好的原材料或产品经过传送带、输送机等装置,沿着塔吊机臂移动到目标位置。

这通常需要与塔吊机臂进行协调和同步操作。

4. 卸载:一旦到达目标位置,自动上料机会通过控制系统将原材料或产品准确地卸载下来,放置到指定的位置上。

5. 回收:在卸载完成后,设备可以自动回到起始位置等待下一轮的上料操作。

整个过程是通过预先设定的程序和控制系统来实现的,可以提高生产效率、减少人力成本,并确保安全和稳定性。

自动上料装置中几种典型机构的分析摘要在工件的加工装配过程中,充分利用自动化机构是十分有必要的;供料器、隔离机构及上料机构是自动上料装置最基本的三个组成部分;本文就这些机构选取了一些典型实例,对它们的结构和工作原理进行了分析。

关键词自动上料装置;供料器;隔离机构;上料机构1引言在自动化加工、装配生产线中,能自动完成将工件向加工或装配机械供给并上料的装置,称为自动上料装置。

统计表明,在工件的加工装配过程中,工件的供给、上料、下料及搬运等工序所需费用约占全部费用的1/3以上,所费工时约占全部工时的2/3以上,而且绝大多数的事故都发生在这些工序中。

尤其是在成批大量生产的场合,当要求生产率很高且机动工时很短时,上下料是一项重复而繁重的作业。

所以,为了担高生产率、减轻作业者的劳动强度,保证安全生产,实现上下料自动化是很有意思的。

自动上料装置通常由供料器、隔离机构、分路机构、合路机构、上料机构及输送机构等所组成。

其中,供料器、隔离机构及上料机构是其最基本的三个组成部分。

各机构之间的连接通常使用料道或其它输送机构。

在实际应用中,上述各机构往往不是彼此独立的,有时一个机构既能将工件隔离又能将其分路,或既能将工件隔离又能上料。

本文主要针对这三种机构选取一些典型进行分析。

2 几种典型机构2.1供料器供料器是一种能在一定时间内不断向加工或装配机械自动供给工件的装置。

其构成一般为:驱动源、料斗、取料元件、定向排列元件、剔除器及排出料道。

下图为一粉状物的定量供料器。

圆板9可作180 间歇转动,其上开有径向通孔,两端的口径略小,内装有可上下滑动的柱塞10。

当圆板9位于图示位置时粉末物被注入,柱塞10自然下沉并封住粉末物的通路;待粉状物注满后圆板9旋转180 ,在柱塞10的作用下粉关物被全部排出;与此同时,粉状物又从另一侧的孔口注入圆板9。

这样,圆板9每转动180 便可实现粉状物的定量供给。

圆板9的旋转由从动带轮2通过磨擦盘3、4驱动;每旋转180 后的停顿则由与电磁佚8相连的定位杆7卡入定位盘10来保证。

硬质合金棒料上料装置方案设计说明书目录一、设计题目与要求 (3)1.设计题目 (3)二、自动上料装置简介 (4)2.1简介 (4)2.2意义 (4)三、自动上料装置的分类 (5)四.料斗式自动上料装置 (6)4.1简介 (6)4.2料斗式自动上料装置 (6)五.定向机构 (8)5.1定向机构的工作原理 (8)5.2定向分级 (8)5.3自动定向的基本方法 (8)六.总体设计 (10)6.1振动式料斗简介 (10)6.2振动式料斗的工作原理 (10)6.3振动式料斗的设计 (10)6.4隔料器 (11)6.5定向装置 (12)七、体会与小结 (14)一、设计题目与要求1.设计题目:实现硬质合金棒筋的自动定向,并进行原理仿真。

毛坯零件图如下:分析:2.1.简介:在自动化加工、装配生产线中,能自动完成将工件向加工或装配机械供给并上料的装置,称为自动上料装置。

上料装置广泛应用于生产实践,其所涉及的范围有:石化、化工、电力、冶金、建材、制药、轻工业、铁路、机械制造业、食品加工业等等诸多行业。

2.2意义:零件自动上下料装置是自动机床不可缺少的辅助装置。

当机床实现了加工循环的自动化以后,还只是半自动机床——当完成一个加工循环后必须停车,由工人进行装卸工件,再次启动,才能完成下一次循环。

当装备了自动上下料装置后,由于机床在完成一个加工循环后自动装卸工件,整个加工能够完成,构成全自动加工系统。

自动上料装置应用于生产实践,不仅能大大的提高生产力,减轻工人劳动强度,保障生产安全,而且对提高产品质量,降低成本,促进产业结构的合理化起到积极的作用。

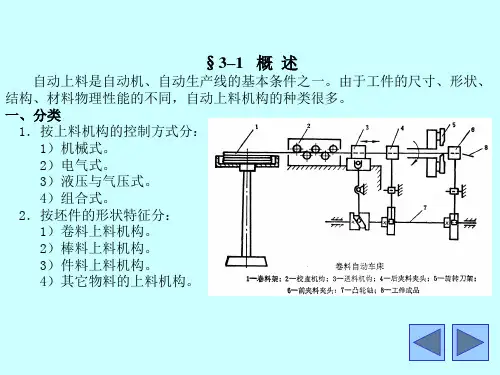

工作内容:将工件自动地安装到机床夹具上根据工作特点和自动化程度的不同可分为:料仓式 : 半自动上料装置料斗式 : 全自动上料装置料仓式料斗式定义将人工整理好的零件(已定向状态)贮存于贮料器后进行供料的装置将零件杂乱地(未定向状态)贮存于贮料器后,使零件自动定向进行供料的装置特点工件靠人工定向排列,然后靠机构自动运装到夹具工件成批地倒入料斗,从定向排列到运装至夹具地点全部自动完成实用范围用于产量大,但因重量、尺寸及几何形状特点难于自动排列的工件,如:曲轴、连杆及单件工序时间长的工件用于形状简单、重量不大、批量很大、生产率很高、工序时间很短的工件、紧固件、轴承、仪表、五金等。

浅析自动上料装置摘要:自动上料装置通常由供料器、隔离机构、分路机构、合路机构、上料机构及机构等所组成。

其中,供料器、隔离机构及上料机构是其最基本的三个组成部分。

各机构之间的连接通常使用料道或其它输送机构。

在实际应用中,上述各机构往往不是彼此独立的,有时一个机构既能将工件隔离又能将其分路,或既能将工件隔离又能上料。

本文从自动化机械入手,举例供料器、隔离机构、上料机构的一些实例和分析,以及国民生产中几个创新性实用性极高的自动上料机械以供学习交流。

1引言工件机械加工的自动化可分为半自动、全自动、完全自动三种形式,半自动是指工件的装卸利用人工操作,只有加工过程自动化;全自动话是以手工将工件填装入滑槽或料仓,装卸、加工全部自动化的机械;完全自动化是用有工件整理能力的进料器、料斗等对滑槽或料仓供给工件,而且可一次对进料器供给大量工件。

以前设计机械,只需要满足机能,成本低廉即可,先进为了提高生产效率,还必须考虑自动化程度,设计成可自动化供给,在设计中工序越少越好。

虽然自动供给方式有众多优势,但并不是所有零件都适用,工件产量少、种类多、不允许外观有划痕破损等情况都不适合用自动供给装置,但可考虑半自动化。

2 供料器2.1振动式供料器振动式进料器是漏斗式进料器中最常见的形式,其原理是给电磁铁通脉冲电压,电磁铁使旋涡盘振动,振动弹簧与旋涡盘配合实现垂直轴周围的角振动,工件借助与轨道的摩擦力和间歇性的振动过程实现工件的运送。

振动式供料器在工件进料器中通用性最大;动作平稳,工件划伤程度低且易调整工件供给速度图1与图2是两种种振动式供料器的举例,图3是振动供料器的一种直接应用,即电磁振动筛,常用于药片(锭状物)的筛分。

只需要将需筛选物大量投入料斗,将会自动从料斗下端依次流出进行筛分。

图1 旋转式振动供料器图2 直进式振动供料器图3 振动供料器的应用2.2旋转式料斗供料器旋转式供料器,一般情况下是料斗的旋转运动作为主运动,工件再以某种形态通过滑槽或者导轨进行运送,可供工件数量多,但工件间摩擦大,工件易产生磨痕。

摘要本次所设计的课题是:主动柱齿轮自动上下料专用机构.零件是长春一汽底盘分厂制造的汽车底盘中减速器里的主动柱齿轮,它主要用于载重汽车的底盘中,起着传递转矩、降低转速的作用。

本次毕业设计主要研究上下料机构的设计,所要完成的任务包括:绘制零件图(A3)、设计输送工件毛坯用的送料机构(A0),设计铣端面和打中心孔的起夹紧作用的液压夹紧滑台机构(A0)、设计此套机构的控制部分(主要使用欧姆龙C系列P型机进行控制。

设计送料机构时,采用液压缸压力驱动,链条链轮、齿轮齿条传动,实现传送工件的目的;设计液压夹紧机构时,采用液压缸压力驱动,齿轮齿条传动,实现滑台两侧同时对工件夹紧;设计控制部分大采用C60P型PLC,对机构所要求的功能进行控制,并注意急停、保护部分。

最后,将送料机构]液压滑台、控制部分及同组同学所设计的机械手机构、机床总体布局、液压部分总体规划,从而形成一个完整的机电一体化的上下料机构,以完成自动加工主动柱齿轮的第一道工序。

关键词:液压机构;送料机构;链轮链条;PLC控制。

AbstractThe object of this design just before our graduation is a initiative pillar gear for the car bed---rock lying in the decelerating device of the automobile bed---rocks, which are manufactured by the First Car---Manufacturer of Changchun. It is primarily used to transmit the torsion and torques of the bed---rock inside heavy automobile and also can decelerate.The main researching work of this designing is to study the particular fixture among it which including : drawing the part diagram (A3),designing a stock for transmitting the materials of work piece (A0),design a stock to tight the total diagram (A0),designing controlling part of this machine (mainly using OMRON serious C size PLC to control).When designing the stock for transmitting, adopting liquid, press to realize gear and rack, wheel track and rack’s removing, then work piece can remove one to another.When designing the pressure stock, adopting liquid press to realize gear and rack’s removing, then the stock can tight the work piece by the two sides at the same time.When designing the controlling part, using C60P size PLC, to achieve the commanding function, and noticing urgent stopping, protect part,Finally, designing sending machine, pressure machine, controlling part, and the orientation diagram of machine tool. The diagram of whole part putting, the pressure part which is designed by my classmate in the same hard, forming a whole machine for up and down the materials, then the first process of initiative pillar gear can be auto processed.KEY WORD: pressure machine, a material for transmitting, gear and rack’Wheel rack and rack, PLC controlling.前言在现代工业生产自动化领域里,材料的搬运,机床上下料,整体的装配等实现自动化是十分必要的。

第二章自动机械设计原理思考题1. 什么是理论生产率?两类自动机械的生产率应如何计算?2. 什么是实际生产率?第Ⅰ类自动机械的实际生产率应如何计算?3. 提高自动机械生产率有哪些途径?4. 采用工艺分散原则的目的是什么?5. 在选定工艺方案时,有哪些工艺问题需要考虑?6. 什么是工艺原理图?它有什么用处?7. 什么是自动机械的工作循环?什么是执行机构的运动循环?两者之间有什么关系?执行机构的运动循环一般包括哪几个阶段?8. 循环图有哪三种形式?各有何特点?9. 自动机械循环图的用途是什么?10. 三面切纸机的推杆、主压板、测刀、前刀四个机构有哪些同步点?哪些同步点与纸叠的厚度有关?为什么?哪些同步点与构件的运动速度有关?为什么?练习题1. 某味精包装机,在一个班(8小时)内连续运转,共生产25g小包装味精480kg,试计算其理论生产率Q T(包/min)和工作循环时间T P(s)。

2. 已知电阻自动压帽机的电动机转速为1440r/min,经皮带和蜗杆蜗轮两级减速后到分配轴,总减速比为48。

分配轴每转一转生产一个产品。

该机在一个工作班(8小时)停机16次,每次平均3min,试计算该机的理论生产率Q T和实际生产率Q P。

3. 搪瓷口杯生产自动线属于同步顺序组合自动线,其理论生产率Q T=30个/min,但该自动线在8小时内,一次成型机停车5次,每次平均3 min;二次成型机停车4次,每次平均2 min;切卷机停车3次,每次平均4min;压光机停车2次,每次平均5min。

试计算该自动线的实际生产率Q P。

4. 汽水自动灌装机,灌装瓶位50个,工作台转速3 r/min。

灌装机在8小时内装瓶停顿40次,每次平均6个空瓶位。

试计算灌装机的理论生产率Q T和实际生产率Q P。

5. 某50头液位灌装机,根据工艺要求,灌装时间为T′K=15s。

若灌装角αP=270°,问该机理论生产率Q T可达多少瓶/min?若提高生产率可采用什么方法?6. 钻孔自动机的工艺原理如图(a)所示,它由三个主要机构推杆1、压紧板2和钻削头3所组成。