物料衡算

- 格式:docx

- 大小:118.97 KB

- 文档页数:12

物料衡算物料衡算的准则就是质量守恒定律,即“进入一个系统的全部物料必等于离开这个系统的全部物料,再加上过程损失量和在系统中积累量”。

依据质量守恒定律,对研究系统作物料衡算,可由下式表示[13]:∑G进=∑G出+∑G损+∑G积其中式中:∑G进——输入物料量总和;∑G出——输出物料量总和;∑G损——总的物料损失量;∑G积——系统中的积累量。

根据设计任务,苯酐生产能力为80000吨/年,产品纯度达到99.9wt%按照8000小时开工计算,每小时的生产能力:80000×1000×99.9%/8000= 9990kg/h3.1 反应器中氧化反应的物料衡算3.1.1 氧化反应过程的衡算基准本次设计以每小时生产9990kg为基准,进料量9400kg/h,转化率99.8%;生成苯酐的选择性约为0.8;空气与邻二甲苯进料比为9.5:1;主要副产品为苯酞、顺酐、苯甲酸、柠槺酐、二氧化碳、一氧化碳等。

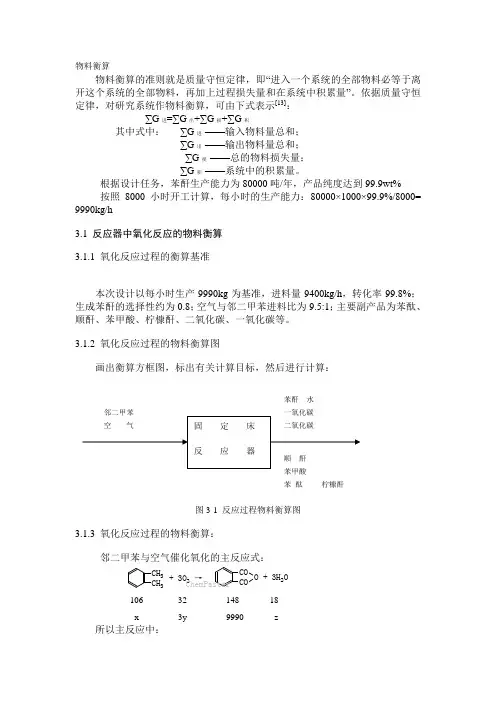

3.1.2 氧化反应过程的物料衡算图画出衡算方框图,标出有关计算目标,然后进行计算:图3-1 反应过程物料衡算图3.1.3 氧化反应过程的物料衡算:邻二甲苯与空气催化氧化的主反应式:106 32 148 18x 3y 9990 z所以主反应中:(1)邻二甲苯消耗量:9990148106=x x = 7155 kg/h 氧气消耗量:9990148y 332=⨯ y =6480 kg/h 水的生成量: 9990148z 318=⨯ z = 3645 kg/h (2) 邻二甲苯转化率为99.8%,且邻二甲苯的进气量为9400kg/h ,所以: 邻二甲苯生产苯酐的选择性为:7155/9400/99.8%=77.27%。

(3)设计进料空邻比为9.5:1,所以空气进料量计算:5.91w 9400=w 空 =89300 kg/h 空气中 O 2所占的比例为21%,所以工艺空气中氧气的进料量:w 氧 = 89300×21%= 18753kg/h 。

物料衡算物料衡算是化工计算中最基本、也是最重要的内容之一,它是能量衡算的基础。

一般在物料衡算之后,才能计算所需要提供或移走的能量。

通常,物料衡算有两种情况,一种是对已有的生产设备或装置,利用实际测定的数据,算出另一些不能直接测定的物料量。

用此计算结果,对生产情况进行分析、作出判断、提出改进措施。

另一种是设计一种新的设备或装置,根据设计任务,先作物料衡算,求出进出各设备的物料量,然后再作能量衡算,求出设备或过程的热负荷,从而确定设备尺寸及整个工艺流程。

物料衡算的理论依据是质量守恒定律,即在一个孤立物系中,不论物质发生任何变化,它的质量始终不变(不包括核反应,因为核反应能量变化非常大,此定律不适用)。

3-1物料衡算式1、化工过程的类型化工过程操作状态不同,其物料或能量衡算的方程亦有差别。

化工过程根据其操作方式可以分成间歇操作、连续操作以及半连续操作三类。

或者将其分为稳定状态操作和不稳定状态操作两类。

在对某个化工过程作物料或能量衡算时,必须先了解生产过程的类别。

闻歇操作过程:原料在生产操作开始时一次加入,然后进行反应或其他操作,一直到操作完成后,物料一次排出,即为间歇操作过程。

此过程的特点是在整个操作时间内,再无物料进出设备,设备中各部分的组成、条件随时间而不断变化。

连续操作过程:在整个操作期间,原料不断稳定地输入生产设备,同时不断从设备排出同样数量(总量)的物料。

设备的进料和出料是连续流动的,即为连续操作过程。

在整个操作期间,设备内各部分组成与条件不随时间而变化。

半连续操作过程:操作时物料一次输入或分批输入,而出料是连续的,或连续输入物料,而出料是一次或分批的。

稳定状态操作就是整个化工过程的操作条件(如温度、压力、物料量及组成等)如果不随时间而变化,只是设备内不同点有差别,这种过程称为稳定状态操作过程,或称稳定过程。

如果操作条件随时间而不断变化的,则称为不稳定状态操作过程,或称不稳定过程。

间歇过程及半连续过程是不稳定状态操作。

物料衡算名词解释

物料衡算是指在制造过程中,根据成本核算的理论,以资料为基础,将原材料的各种性质及其单位成本合理的衡量,最终以此为依据衡量出原材料的成本,从而完成成本计算的一种技术方法。

物料衡算的基本原理是根据生产时间,原材料的损耗及给予的报酬,以及原材料的价值用量等各方面,综合考虑原材料的单位成本,以确定最合适和最实用的原材料成本衡量方法。

物料衡算从材料准备到物料入库,包括材料价格核算、库存管理、供应商经营分析等,让管理者适当控制添加费用,从而达到节省成本的作用。

为了使物料衡算更加科学有效,以达到节约成本的目的,管理者应该把握以下几个重点:

首先,应研究市场规律,对原材料的购入价格进行趋势分析和计算,以便采取有针对性的处理措施;其次,把握原材料价值用量,按需采购,根据不同阶段的价格变动适时进行调节;再次,科学控制库存,根据生产力量的变化,做好库存的统计和管理;最后,规定供应商的标准,对供应商的服务进行合理的考核,以确保原材料的可靠供应。

物料衡算是企业管理的一项重要工作,应当把它作为全面成本核算的重要组成部分,切实执行物料衡算技术,以便有效地降低资源投入,提高经济效果,实现企业的节约和增效目标。

以上就是对物料衡算的简单解释。

物料衡算不仅能够有效地控制

原材料的成本,而且可以更好地把握供应商,实施库存管理等,更好地实现企业节约和增效的目标。

第三章物料衡算3.1 概述1.概念:根据质量守恒定律,以生产过程或生产单元设备为研究对象,对其进出口处进行定量计算,称为物料衡算。

2.意义:通过物料衡算可以计算原料与产品间的定量转变关系,并计算各种原料的消耗量,各种中间产品、副产品的产量、损耗量及组成。

物料衡算是所有工艺计算的基础,通过物料衡算可确定设备容积、台数、主要尺寸,同时可进行热量衡算、管路尺寸计算等。

3.2 物料衡算的基础物料衡算的基础是物质的守恒定律,即进入一个系统的全部物料量必等于离开系统的全部物料量,再加上过程中的损失量和在系统中的积累量。

亦即:∑m1=∑m2+∑m3+∑m4式中∑m1—输入物料量总和,kg;∑m2—输出物料总量和,kg;∑m3—物料损失量总和,kg;∑m4—物料积累量总和,kg;当系统内物料积累量为零时,上式可写成:∑m1=∑m2+∑m33.3 物料衡算的基准1. 间歇式操作过程:常采用一批原料为基准进行计算2. 连续式操作过程:可采用单位时间产品数量或原料量为基准进行计算。

3. 本设计的生产方式为间歇式生产。

4. 包装形式:纸板桶,25kg/桶。

3.4 物料衡算的过程3.4.1 生产规程本次设计内容为化学原料药多功能生产车间工程项目,该车间拟生产阿齐沙坦〔产品年产量为25t/a〕。

该工厂每年根据节假日、设备维护与工艺验证时间,全年生产时间为250天。

生产组织根据车间工艺要求可采用以下倒班方式:倒班方式一:3 班制/天,每天生产时间24 h〔0:00-24:00〕,每周工作5 天;倒班方式二:2 班制/天,每天工作16 h〔7:00-23:00〕,每周工作7 天;注:倒班方式任选其中1 种或2 种组合;结晶釜日常连续运行不纳入倒班时间。

3.4.2 原辅料衡算过程1. 阿齐沙坦原辅料衡算过程每批产生硫辛酸4 桶,包装规格25kg /桶,一批的产量为:4×25=100kg生产一批阿齐沙坦需要AZ-5量为:100÷÷÷÷÷÷÷×0.99=270.29kg杂质含量:273.02-270.29=2.73kg (1) 环合工序物料衡算投料量:×0.5=136.51kg×0.80=218.42kg×0.2=54.60kg×0.20=54.60kgAZ-6(2) 加成工序物料衡算投料量:×0.91=248.4 5kg÷0.8=310.56kg×0.2=62.11kg环合工序物料衡算结果(2) 加成工序物料衡算投料量:×0.91=248.4 5kg×1.02=253.42kg盐酸羟胺×1.20=298.14kg×4.80=1192.56kg×3.66=909.33kg乙醇:248.4 5×加成工序物料衡算结果(3) 缩合工序物料衡算投料量:××0.2=37.28kg×0.28= 52.17kg×4.12=767.71kg×缩合工序物料衡算结果(4) 环合工序物料衡算投料量:××3.20=488.95kg×÷×环合工序物料衡算结果(5) 水解工序物料衡算投料量:××6.6=816.87kg×0.25=30.94kg×0.15=18.57kg水解工序物料衡算结果(6) 精制工序物料衡算①投料量:××4.00=435.66kg×0.10=10.89kg(7) 粉碎包装按要求粉碎、总混、内包、外包、入库。

三.工艺设计计算3.1 物料横算3.1.1物料衡算的意义物料横算,是在已知产品规格和产量前提下算出所需原料量、废品量及消耗量。

同时,还可拟定出原料消耗定额,并在此基础上做能量平衡计算。

通过物料横算可算出:(1)实际动力消耗量(2)生产过程所需热量或冷量(3)为设备选型、决定规格、台数(或台时产量)提供依据(4)在拟定原料消耗定额的基础上,可进一步计算日消耗量,每小时消耗量等设备所需的基础数据。

综上所述,物料衡算是紧密配合车间生产工艺设计而进行的,因此,物料衡算是工艺设计过程的一项重要的计算内容。

3.1.2物料横算的方法塑料制品的生产过程多采用全流程、连续操作的形式。

物料衡算的步骤如下:(1)确定物料衡算范围,画出物料衡算示意图,注上与物料衡算有关的数据。

物料衡算示意图如下:(2)说明计算任务。

如:年产量、年工时数等。

(3)选定计算基准。

生产上常用的计算基准有:①单位时间产品数量或单位时间原谅投入量,如:kg/h,件/h,t/h(连续操作常采用此种基准);②加入设备的原料量(间歇操作常采用此种基准)。

(4)由已知数据,根据下列公式进行物料衡算:ΣG1=ΣG1+ΣG3式中:ΣG1——进入设备的物料量总和ΣG2——离开设备的正品量和次品量总和ΣG3——加工过程中物料损失量总和(5)收集数据资料。

一般包括以下方面:①年生产时间:连续生产300~350 d间歇生产200~250 d连续生产时,年生产的天数较多,在300d左右,其他时间将考虑全长检修,车间检修或5%~10%意外停机。

当间歇生产时,就要减去全年的休息日,目前为双休日加上法定假日全年约为110d,所以间歇生产比连续生产少110个工作日。

总之,确定了每年有效地工作时数后就能正确定出物料衡算的时间基准,算出每小时的生产任务,进而在以后的计算中选定设备的规格。

具体的选择天数要通过分析得出。

②有关定额、合格率、废品率、消耗率、回收率等。

在任何一个产品加工过程中,合格产品都不是百分之百。

化工中物料衡算和热量衡算公式一、物料衡算公式1.物料总量计算公式物料总量计算公式可以根据物质的密度(ρ)和体积(V)来计算。

公式如下:物料总量=密度×体积2.物料质量计算公式物料质量计算公式可以根据物质的密度(ρ)、体积(V)和物质的质量(m)之间的关系得出。

公式如下:质量=密度×体积3.物料浓度计算公式物料浓度计算公式可以根据溶质的质量(m)和溶液的体积(V)来计算。

公式如下:浓度=质量/体积4.溶液的重量和体积之间的关系溶液的重量可以根据溶液的密度(ρ)和溶液的体积(V)相乘得到。

公式如下:重量=密度×体积1.热量传递计算公式热量传递计算公式可以用于计算传热功率(Q)和传热面积(A)之间的关系。

公式如下:Q=h×A×ΔT其中,h为传热系数,ΔT为温差。

2.物料的热量计算公式物料的热量计算公式可以根据物料的质量(m)、比热容(Cp)和温度变化(ΔT)来计算。

公式如下:热量=质量×比热容×温度变化3.水的蒸发热计算公式水的蒸发热计算公式可以根据水的质量(m)和蒸发热(ΔHvap)来计算。

热量=质量×蒸发热三、补充说明1. 密度(ρ)是物质单位体积的质量,常用的单位有千克/立方米(kg/m^3)或克/立方厘米(g/cm^3)。

2. 比热容(Cp)是物质单位质量的热容量,表示单位质量物质温度升高1℃所需的热量,常用的单位是千焦/千克·℃(kJ/kg·°C)或焦/克·℃(J/g·°C)。

3.传热系数(h)是衡量热传导性能的参数,表示单位面积上的热量流入或流出的速率,常用的单位是瓦特/平方米·℃(W/m^2·°C)。

4.温度变化(ΔT)是物质的温度差,常用的单位是摄氏度(℃)或开尔文(K)。

5. 蒸发热(ΔHvap)是物质从液态转变为气态所需的热量,常用的单位是焦耳/克(J/g)或千焦/千克(kJ/kg)。

物料衡算计算公式物料衡算是指根据产品的设计要求和生产工艺流程,计算出生产所需的物料数量和成本的过程。

其目的是为了保证生产的顺利进行,避免物料的浪费和成本的过度支出。

物料衡算的计算公式主要包括以下几个方面:1.总物料需求量计算公式总物料需求量=产品数量×单位产品所需物料数量这个公式用于计算生产特定数量产品所需的物料数量。

其中,产品数量是指计划生产的产品数量,单位产品所需物料数量是指生产一个产品所需的各种物料的用量。

2.物料补给计算公式物料补给=总物料需求量-物料库存量物料补给是指为满足生产需求而需要从供应商处采购的物料数量。

物料库存量是指当前仓库中已有的物料数量。

3.物料成本计算公式物料成本=物料单价×物料补给量物料成本是指为满足生产需求而采购物料所需支付的费用。

物料单价是指单个物料单位的价格,物料补给量是指需要从供应商处采购的物料数量。

4.物料利用率计算公式物料利用率=(总物料需求量-物料浪费量)/总物料需求量物料利用率是指生产过程中物料的有效利用程度。

物料浪费量是指因为工艺操作不当、设备故障等原因导致物料的损失量。

5.物料损耗计算公式物料损耗=总物料需求量-实际使用量物料损耗是指在生产过程中由于各种原因而导致的物料的损失量。

实际使用量是指实际上被用于生产的物料数量。

6.物料价格调整计算公式调整后物料价格=原物料价格×调整系数物料价格调整是指根据市场行情或其他因素调整物料价格的过程。

调整系数是一个根据实际情况确定的数值,用于对原物料价格进行调整。

总之,物料衡算的计算公式主要包括总物料需求量计算、物料补给计算、物料成本计算、物料利用率计算、物料损耗计算和物料价格调整计算等。

通过合理地运用这些公式,可以对物料需求和成本进行科学的计算和控制,从而提高生产效率和降低成本。

3.物料衡算3.1生产过程的总物料衡算3.1.1生产能力年生产商品味精(99%)50000t,折算为100%味精为49500t/a。

日生产商品味精(99%):50000/320=156.25(t/d),折算为100%味精为155t/d。

3.1.2计算指标(以淀粉质为原料)计算指标[10]见表3.1。

表3.1 计算指标项目指标淀粉糖化转化率98.5%发酵产酸率(浓度)11%发酵对糖转化率60%培养菌种耗糖为发酵耗糖的 1.5%谷氨酸提取收率96%精制收率95%商品淀粉中淀粉含量86%发酵周期(含辅助时间)40h全年工作日320d3.1.3物料衡算(1)1000kg纯淀粉理论上产100%MSG量1000×1.11×81.7%×1.272=1153.5kg式中81.7%——谷氨酸对糖的理论转化率1.272——纯味精相对分子质量纯谷氨酸相对分子质量=184147=1.272(2)1000kg纯淀粉实际产100%MSG量1000×1.11×98.5%×60%×(100%-1.5%)×96%×95%×1.272=749.6kg (3)1000kg商品淀粉(含量86%的玉米淀粉)产100% MSG量749.6×86%=644.7 kg(4)淀粉单耗①1t100%MSG消耗纯淀粉量1000749.6=1.334t/t②1t100%MSG实耗商品淀粉量1000644.7=1.5511 t/t③1t100%MSG理论上消耗纯淀粉量10001153.5=0.8669 t/t④1t100%MSG理论上消耗商品淀粉量0.866986%=1.008 t/t(5)总收率可按以下两种方法计算①)749.6)1153.5100%100%64.98% kgkg⨯⨯实际产量(理论产量(==②98.5%60%98.5%96%95%100%64.98%81.7%⨯⨯⨯⨯⨯=(6)淀粉利用率1.008100%65%1.5511⨯=(7)生产过程总损失100%-65%=35%(8)原料及中间品计算①品淀粉或淀粉乳用量:日产100%味精155t,单耗商品淀粉1.5511t,日耗商品淀粉量155×1.5511=240.42t/d相当日耗100%淀粉:240.42×86%=206.76 t/d如使用15.2°Bé,含淀粉30.113g/dL的淀粉乳,日耗量为206.76/30%=689.21m3/d(30.113g/dL≈30%)②糖化液量:日产纯糖量240.42×86%×1.11×98.5%=226.06 t/d只算为30%或34g/dL的糖液226.06/30%=753.54t; 226.06/34=664.88 m3③发酵液量:发酵液中纯谷氨酸量226.06×60%×(100%-1.5%)=133.6t/d折算为谷氨酸11g/dL的发酵液量133.6/11=1214.56m3/d1214.56×1.07=1299.58t/d(1.07为发酵液相对密度)④提取谷氨酸量:产纯谷氨酸133.6×96%=128.256t/d折算为90%湿谷氨酸量128.256/90%=142.51 t/d3.1.4总物料衡算结果总物料衡算结果汇总见表3.2。

表3.2总物料衡算结果(年产2万t味精)原料规格玉米淀粉原料生产1t100%MSG 日(耗)产量(t/d)玉米淀粉/t 86% 1.5511 240.42糖液/t 30% 4.862 753.54谷氨酸/t 90% 0.9197 142.51味精/t 100% 1.0 1553.2制糖工序的物料衡算(1)淀粉浆量及加水量淀粉加水比例为1:1.8,1000kg工业淀粉产淀粉浆1000×(1+1.8)=2800kg加水量为1800kg。

(2)粉浆干物质浓度100086%100%30.7%2800⨯⨯=(3)液化酶量 使用耐高温α-淀粉酶(液体,20000U/mL ),加酶量10 U/g 干淀粉。

1000kg 干淀粉加酶量1000100010500mL 0.5L 2000⨯⨯==0.5L 液化酶质量约为0.6kg 。

(4)CaCl 2量 一般加量为干淀粉的0.15%,即1000kg 干淀粉加CaCl 21000×0.15%=1.5kg(5)糖化酶量 一般加糖化酶量为120 U/g 干淀粉,如液体糖化酶为100000 U/mL ,则每1000kg 干淀粉加糖化酶量100010001201200mL 1.2L 100000⨯⨯==1.2L 糖化酶质量约为1.5kg 。

(6)糖液产量100086% 1.1198.5%3134kg 30%⨯⨯⨯=30%的糖液相对密度1.1321,相当于1.1321×30%=34g/dL3134/1.1321=2768L(7)过滤糖渣量 湿渣(含水70%)10kg ,折干渣量10×(1-70%)=3kg(8)生产过程进入的蒸汽冷凝水及洗水量3134+10-3.6-2800=340.4kg(9)衡算结果(年产5万吨味精) 根据总物料衡算,按日投入商品淀粉240.42t ,物料衡算汇总见表3.3。

表3.3 制糖车间物料衡算汇总表项目 物料比例/kg日投料量/t项目 物料比例/kg日产料量/t 商品淀粉 1000 240.4230%糖液 3134 753.48 配料水 1800 432.756 滤渣 10 0.96 液化酶 0.6 0.0576 CaCl 2 1.5 0.144 糖化酶 1.5 0.144 蒸汽冷凝水及洗水量 340.4 32.68 累计3144301.823144301.823.3发酵工序的物料衡算(1)发酵培养基和用糖量 1000kg 商品淀粉,可产100%糖量1000×86%×1.11×98.5%=940kg其中初始发酵定容用糖占53%,即940×53%=498kg (100%糖);流加补量用糖占47%,即940×47%=442kg (100%糖)。

初糖用30%的糖液配料:4981660kg 30%=,即4981465L 34g/dL=初糖配13g/dL ,初定V =498kg 3831L 13g/dL=,13g/dL 糖液相对密度1.05,则3831×1.05=4023kg流加补糖用60 g/dL 浓糖浆(相对密度1.223),则442737L 60g/dL=,737×1.223=901kg(2)发酵配料 每吨商品淀粉产100%糖940kg ,发酵配料用各种营养物比例见表3.4。

表3.4 发酵配料用各种营养物比例 成分 数量(t ) 数量(kg )玉米浆(CSL )0.0028 2.8 糖蜜 0.0035 3.5 MgSO 4·7H 2O0.0024 2.4 KCl 0.0055 5.5 Na 2HPO 4·12H 2O 0.0071 7.1 其他(生物素等)0.0007 0.7 总计0.02222(3)配料用水 初始配料时培养基含糖量不低于20%,向30%的糖液中加水量为30%166020%1830kg ⨯(-)=(4)接种量 发酵初定容3831L ,种量为10%,即383L 。

种子液相对密度1.02,则383×1.02=391kg在391kg 种液中含有100%糖14kg (用30%糖液46.7kg )、玉米浆5.2kg 、甘蔗糖蜜3.4kg 、K 2HPO 40.68kg 、蒸汽及水335.02kg 。

(5)连续灭菌过程进入的蒸汽及补水量4023-1660-22-830-391=1120kg(6)发酵过程中加入99%液氨量 1t 商品淀粉产100%糖940kg ,产100%谷氨酸940×60%×98.5%×96%=533.3kg式中 96%——谷氨酸提取收率一般发酵耗氨量为谷氨酸量的0.30,即:533.3×0.30=160kg99%液氨在35℃相对密度为0.5874,160/0.5874=272L(7)加消泡剂量 一般1t 谷氨酸加消泡剂5kg ,则533.3×5 2.7kg 1000= 消泡剂相对密度为0.8,2.7/0.8=3.4L(8)发酵生化反应过程所产生的水分 1t 商品淀粉在发酵液中所产生的100%谷氨酸量940×60%×98.5%=555.5kg生成1mol 谷氨酸产3molH 2O ;生成1mol 菌体产7 molH 2O 。

根据发酵反应式,发酵产生的水分为318555.5204kg 147⨯⨯=长菌过程产生水分,1g 菌体产酸11g ,应产生水分为555.5718×43.3kg 11147= 以上合计产生水247.3kg 。

(9)发酵过程从排风带走的水分 进风25℃,相对湿度70%,水蒸气分压18mmHg (1 mmHg=133.322Pa );排风32℃,相对湿度100%,水蒸气分压27 mmHg 。

进罐空气的压力为1.5大气压(表压)(1大气压=1.01325×105Pa ),排风0.5大气压(表压),出进空气的湿含量差27100%1870%X 0.6220.6220.0150.00420.011kg /kg 1.576027100%2.57601870%X ⨯⨯⨯⨯⨯⨯⨯⨯出进-=-=水干空气---=通风比1:0.3,发酵液数量5000L ,带走水分量5000×0.3×60×32×1.157×0.001×0.011=37kg式中 60——60min32——发酵时间,h1.157——32℃时干空气密度,kg/m 3(10)发酵过程化验取样、放罐残留及其他损失 约13kg 。

(11)发酵终止时的数量 1t 商品淀粉,发酵终止时1660+901+22+830+1120+391+247.3+160+2.7+119.6-37-13=5403.6kg (30%糖)+(补浓糖)+(营养物)+(配料水)+(灭菌水)+(种子)+(反应水)+(液氨)+(消泡剂)+(空消蒸汽)-(尾气带水)-(损失)=(终止数量) 式中 119.6——空消时耗用的蒸汽量发酵液相对密度 1.07,5403.6/1.07=5050L ,每日产发酵液2514.4t ,即2514.4/1.07=2350m 3/d 。

(12)衡算结果汇总 年产2万吨味精,日投商品淀粉(86%)96.17t ,配料、连续灭菌和发酵工序的物料衡算汇总见表3.5。