常用材料热处理表面处理及代

- 格式:pdf

- 大小:174.86 KB

- 文档页数:3

金属材料的热处理和表面处理金属材料在工业生产和制造过程中扮演着重要的角色。

为了提高金属材料的性能和延长其使用寿命,热处理和表面处理成为必不可少的工艺。

本文将介绍金属材料的热处理和表面处理的基本概念、工艺和应用。

一、热处理热处理是通过在一定温度范围内对金属材料进行加热、保温和冷却来改变其组织结构和性能的工艺。

常见的热处理方法包括退火、淬火、回火和正火。

1. 退火退火是最常见的热处理方法之一,通过将金属材料加热至一定温度,然后缓慢冷却至室温,以改善金属的塑性、韧性和机械性能。

退火过程中,金属材料的晶粒会长大并且组织结构得到调整,从而消除内部应力和缺陷。

2. 淬火淬火是将金属材料迅速冷却至室温的热处理方法。

淬火能使金属材料获得高硬度和较高的强度,但会增加脆性。

因此,通常需要通过回火来降低脆性。

3. 回火回火是将淬火后的金属材料加热至一定温度,然后以适当速度冷却的过程。

回火旨在降低金属材料的硬度和脆性,提高其韧性和塑性,以适应不同的使用要求。

4. 正火正火是将金属材料加热至临界点以上,然后冷却至室温的热处理过程。

正火能改善金属材料的硬度、强度和韧性,并且能提高金属材料的耐磨性能。

二、表面处理表面处理是通过对金属材料表面进行物理、化学或电化学处理,以提高金属材料的耐腐蚀性、耐磨性、装饰性和功能性。

常见的表面处理方法包括电镀、喷涂、热喷涂和阳极氧化。

1. 电镀电镀是利用电解质溶液中的金属离子,通过电解沉积在金属材料表面,形成一层金属膜的过程。

电镀可以改善金属材料的外观,提高其耐腐蚀性和耐磨性,同时也可以增加金属材料的导电性和焊接性。

2. 喷涂喷涂是将涂料通过喷枪均匀地喷洒在金属材料表面的过程。

喷涂能够形成一层保护膜,提供金属材料防锈、防腐蚀和装饰的功能。

常见的喷涂涂料有涂胶、烤漆和粉末涂料等。

3. 热喷涂热喷涂是将金属粉末或陶瓷粉末加热至熔点,然后通过喷枪喷射在金属材料表面形成涂层的过程。

热喷涂能够提高金属材料的抗腐蚀性、耐磨性和耐高温性,常用于航空航天和化工等领域。

金属表面处理及热处理加工与表面处理的区别一、金属表面处理的概念及作用1. 金属表面处理是指对金属材料表面进行加工、修饰,以改善其表面性能、保护和美化的一种工艺。

它是金属加工中不可缺少的环节之一,能够提高金属零件的使用寿命、使用性能和外观质量。

2. 金属表面处理的作用主要包括防腐、防锈、提高表面硬度、改善耐磨性、改善电化学性能等。

通过表面处理,可以使金属零件在使用过程中具有更好的耐磨、耐蚀和耐高温性能,从而延长其使用寿命。

二、热处理加工的概念及作用1. 热处理加工是指通过对金属材料进行加热、保温和冷却等工艺过程,以改变其组织结构和性能的一种加工方法。

热处理加工能够提高金属材料的硬度、强度、韧性和耐磨性,从而提高材料的使用性能。

2. 热处理加工的作用主要包括改善金属材料的力学性能、提高耐热性和耐磨性、消除材料内部应力和变形等。

通过热处理,可以实现对金属材料的精密控制,使其具有更加优质的力学性能和使用寿命。

三、金属表面处理与热处理加工的区别1. 目的不同:金属表面处理主要是为了改善表面性能,如耐腐蚀、耐磨等;而热处理加工旨在改善整体材料的力学性能,如硬度、强度等。

2. 方法不同:金属表面处理多采用化学处理、机械加工等方式,以在表面形成一层保护膜或改变表面状态;而热处理加工则通过加热、保温和冷却等工艺过程改变材料的组织结构和性能。

3. 范围不同:金属表面处理更偏向于表面的零部件加工和改良;热处理加工则涉及到整体材料的加工和性能提升。

四、个人观点及总结在金属加工领域,金属表面处理和热处理加工都扮演着十分重要的角色。

金属表面处理能够改善金属零件的表面性能,从而提高其使用寿命和稳定性;而热处理加工则能够提升整体材料的力学性能,使其在各种特殊条件下都能够保持优质的性能特性。

两者相辅相成,为金属加工领域的高质量发展提供了重要支撑。

在以后的工程实践中,我会更加注重金属材料的综合加工处理,同时加强对金属表面处理和热处理加工的深入学习和实践应用,以提高自己在金属加工领域的专业技能和水平。

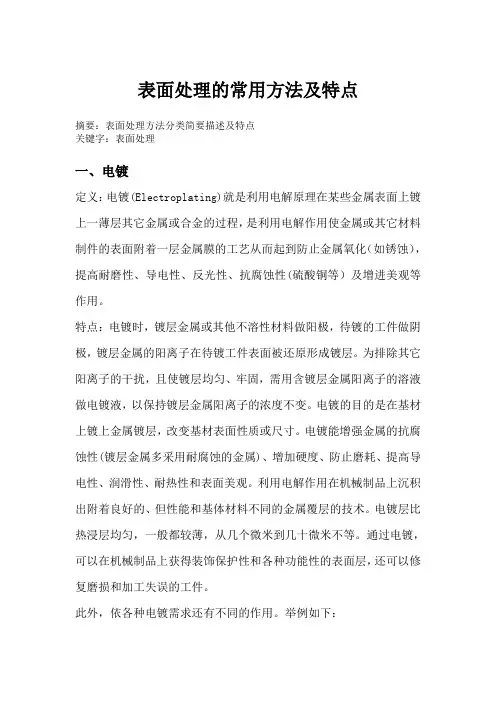

表面处理的常用方法及特点摘要:表面处理方法分类简要描述及特点关键字:表面处理一、电镀定义:电镀(Electroplating)就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。

特点:电镀时,镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。

为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。

电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。

电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性和表面美观。

利用电解作用在机械制品上沉积出附着良好的、但性能和基体材料不同的金属覆层的技术。

电镀层比热浸层均匀,一般都较薄,从几个微米到几十微米不等。

通过电镀,可以在机械制品上获得装饰保护性和各种功能性的表面层,还可以修复磨损和加工失误的工件。

此外,依各种电镀需求还有不同的作用。

举例如下:1、镀铜:打底用,增进电镀层附着能力,及抗蚀能力。

(铜容易氧化,氧化后,铜绿不再导电,所以镀铜产品一定要做铜保护)2、镀镍:打底用或做外观,增进抗蚀能力及耐磨能力,(其中化学镍为现代工艺中耐磨能力超过镀铬)。

(注意,现在许多电子产品,比如DIN头,N头,不再使用镍打底,主要是由于镍有磁性,会影响到电性能里面的无源互调)3、镀金:改善导电接触阻抗,增进信号传输。

(金最稳定,也最贵。

)4、镀钯镍:改善导电接触阻抗,增进信号传输,耐磨性高于金。

5、镀锡铅:增进焊接能力,快被其他替物取代(因含铅现大部分改为镀亮锡及雾锡)。

6、镀银:改善导电接触阻抗,增进信号传输。

(银性能最好,容易氧化,氧化后也导电)电镀是利用电解的原理将导电体铺上一层金属的方法。

常用材料热处理表面处理1. 引言1.1 热处理的概念热处理是指通过对金属材料进行加热和冷却过程,以改变其结构和性能的方法。

热处理是金属材料加工中非常重要的一环,可以显著提高材料的硬度、强度、韧性和耐磨性等性能,同时也可以改善材料的加工性能和使用寿命。

热处理的原理是通过控制材料的组织结构来控制材料的性能,通过调整材料的晶粒大小、分布和相变来实现这一目的。

在实际生产中,热处理通常包括退火、正火、淬火和回火等工艺,每种工艺都有不同的加热温度、保温时间和冷却速度要求,以实现不同的材料性能要求。

热处理过程中需要严格控制各个参数,以确保获得理想的材料性能。

热处理不仅可以提高材料的整体性能,还可以为表面处理提供基础。

表面处理是指通过改变材料表面的化学、物理性质来增强其表面硬度、耐磨性、耐腐蚀性等性能的方法。

热处理和表面处理往往结合应用,共同提升材料的整体性能。

在工程领域中,热处理和表面处理被广泛应用于各种金属制品的生产和加工过程中。

1.2 表面处理的重要性表面处理作为热处理的重要环节之一,在材料加工领域扮演着至关重要的角色。

通过表面处理,可以改善材料的表面性能,增强其耐磨、耐腐蚀、耐疲劳等性能,延长材料的使用寿命。

表面处理还可以提高材料的工艺加工性能,使其更易加工、更具韧性。

表面处理还可以美化材料的外观,提升产品的市场竞争力。

在今天日益激烈的市场竞争中,产品质量和性能要求越来越高,而表面处理正是满足这些要求的关键技术之一。

通过合理选择表面处理方法,可以使产品具有更好的耐用性和功能性,从而提高产品的附加值和市场竞争力。

表面处理不仅是材料加工领域中的一个重要环节,更是现代制造业中不可或缺的一部分。

通过对表面处理的深入研究和应用,可以进一步推动材料加工技术的发展,推动产品质量的提升,推动整个行业的进步和发展。

2. 正文2.1 热处理常用材料热处理常用材料包括钢、铝、铜、镍等金属材料以及塑料、陶瓷等非金属材料。

钢是最常见的热处理材料之一,通过控制加热和冷却过程可以改变钢的组织和性能,使其具有不同的硬度、强度和耐腐蚀性。

简述金属材料表面主要的处理方法金属材料表面的处理方法主要有物理处理和化学处理两种,具体如下:一、物理处理方法1.机械加工机械加工是一种常用的金属表面处理方法,它可以去除金属表面的毛刺、氧化物、氧化层等杂质,使表面变得光滑并达到可加工的状态。

机械加工的方法包括抛光、喷砂、磨削、焊接等。

2.电化学加工电化学加工是利用电能来加工金属表面的方法,根据需求可以进行降解、沉积、氧化、还原等操作,达到改变金属表面性质的目的。

电化学加工的方法包括电解抛光、电解抛锈、电镀、阳极氧化等。

3.热处理热处理是将金属材料置于高温环境下,使其晶体结构发生变化,从而改变材料的性质和结构。

常用的热处理方法有淬火、退火、正火等。

1.酸洗酸洗是通过酸性溶液进行化学反应,去除金属表面的氧化铁、锈层等脏污,并让金属表面变得更加光滑。

酸洗可以使用稀盐酸、盐酸、硫酸等。

2.碱洗碱洗利用碱性溶液反应的原理,去除金属表面的油污、脂肪、氧化铁等物质,使其表面变得干净、平整。

常见的碱洗液有氢氧化钠、氢氧化钾、氢氧化钙等。

3.电解抛光电解抛光是将金属材料置于电解液中,通过电化学反应,去除表面毛刺和氧化物,使表面平整而亮。

电解抛光的电解液有硝酸、磷酸等。

4.阳极氧化阳极氧化是将金属材料置于电解液中,通过电接触,形成一层硬质的氧化层,从而保护金属表面。

阳极氧化的电解液有硫酸、氧化铝溶液等。

综上所述,金属材料表面的处理方法主要包括机械加工、电化学加工、热处理、酸洗、碱洗、电解抛光和阳极氧化等方面。

这些处理方法既能够使金属表面变得漂亮、光滑,也能够改变其各项物理和化学性质,提高金属的质量和使用寿命。

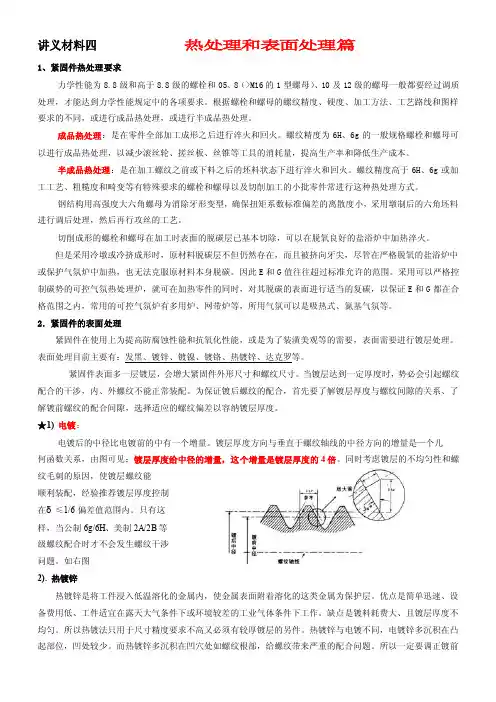

讲义材料四热处理和表面处理篇1、紧固件热处理要求力学性能为8.8级和高于8.8级的螺栓和05、8(>M16的1型螺母)、10及12级的螺母一般都要经过调质处理,才能达到力学性能规定中的各项要求。

根据螺栓和螺母的螺纹精度、硬度、加工方法、工艺路线和图样要求的不同,或进行成品热处理,或进行半成品热处理。

成品热处理:是在零件全部加工成形之后进行淬火和回火。

螺纹精度为6H、6g的一般规格螺栓和螺母可以进行成品热处理,以减少滚丝轮、搓丝板、丝锥等工具的消耗量,提高生产率和降低生产成本。

半成品热处理:是在加工螺纹之前或下料之后的坯料状态下进行淬火和回火。

螺纹精度高于6H、6g或加工工艺、粗糙度和畸变等有特殊要求的螺栓和螺母以及切削加工的小批零件常进行这种热处理方式。

钢结构用高强度大六角螺母为消除牙形变型,确保扭矩系数标准偏差的离散度小,采用墩制后的六角坯料进行调后处理,然后再行攻丝的工艺。

切削成形的螺栓和螺母在加工时表面的脱碳层已基本切除,可以在脱氧良好的盐浴炉中加热淬火。

但是采用冷墩或冷挤成形时,原材料脱碳层不但仍然存在,而且被挤向牙尖,尽管在严格脱氧的盐浴炉中或保护气氛炉中加热,也无法克服原材料本身脱碳。

因此E和G值往往超过标准允许的范围。

采用可以严格控制碳势的可控气氛热处理炉,就可在加热零件的同时,对其脱碳的表面进行适当的复碳,以保证E和G都在合格范围之内,常用的可控气氛炉有多用炉、网带炉等,所用气氛可以是吸热式、氮基气氛等。

2.紧固件的表面处理紧固件在使用上为提高防腐蚀性能和抗氧化性能,或是为了装潢美观等的需要,表面需要进行镀层处理。

表面处理目前主要有:发黑、镀锌、镀镍、镀铬、热镀锌、达克罗等。

紧固件表面多一层镀层,会增大紧固件外形尺寸和螺纹尺寸。

当镀层达到一定厚度时,势必会引起螺纹配合的干涉,内、外螺纹不能正常装配。

为保证镀后螺纹的配合,首先要了解镀层厚度与螺纹间隙的关系、了解镀前螺纹的配合间隙,选择适应的螺纹偏差以容纳镀层厚度。

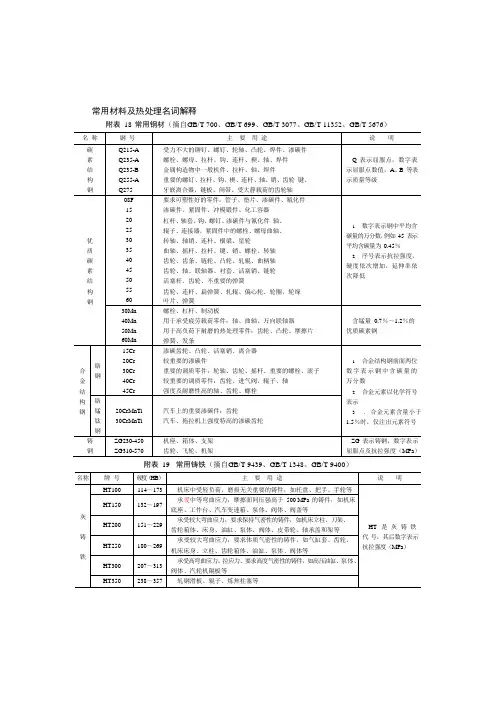

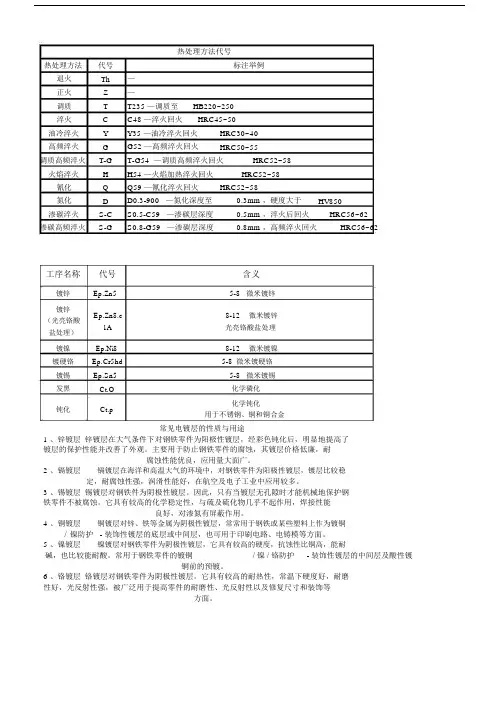

热处理方法代号热处理方法代号标注举例退火Th—正火Z—调质T T235 —调质至HB220~250淬火C C48 —淬火回火HRC45~50油冷淬火Y Y35 —油冷淬火回火HRC30~40高频淬火G G52 —高频淬火回火HRC50~55调质高频淬火T-G T-G54 —调质高频淬火回火HRC52~58火焰淬火H H54 —火焰加热淬火回火HRC52~58氰化Q Q59 —氰化淬火回火HRC52~58氮化D D0.3-900 —氮化深度至0.3mm ,硬度大于HV850渗碳淬火S-C S0.5-C59 —渗碳层深度0.5mm ,淬火后回火HRC56~62渗碳高频淬火S-G S0.8-G59 —渗碳层深度0.8mm ,高频淬火回火HRC56~62工序名称代号含义镀锌Ep.Zn55-8微米镀锌镀锌Ep.Zn8.c8-12微米镀锌(光亮铬酸1A光亮铬酸盐处理盐处理)镀镍Ep.Ni88-12微米镀镍镀硬铬Ep.Cr5hd5-8 微米镀硬铬镀锡Ep.Sn55-8微米镀锡发黑Ct.O化学磷化钝化Ct.p化学钝化用于不锈钢、铜和铜合金常见电镀层的性质与用途1 、锌镀层锌镀层在大气条件下对钢铁零件为阳极性镀层,经彩色钝化后,明显地提高了镀层的保护性能并改善了外观。

主要用于防止钢铁零件的腐蚀,其镀层价格低廉,耐腐蚀性能优良,应用量大面广。

2 、镉镀层镉镀层在海洋和高温大气的环境中,对钢铁零件为阳极性镀层,镀层比较稳定,耐腐蚀性强,润滑性能好,在航空及电子工业中应用较多。

3 、锡镀层锡镀层对钢铁件为阴极性镀层。

因此,只有当镀层无孔隙时才能机械地保护钢铁零件不被腐蚀。

它具有较高的化学稳定性,与硫及硫化物几乎不起作用,焊接性能良好,对渗氮有屏蔽作用。

4 、铜镀层铜镀层对锌、铁等金属为阴极性镀层,常常用于钢铁或某些塑料上作为镀铜/镍防护 - 装饰性镀层的底层或中间层,也可用于印刷电路、电铸模等方面。

5 、镍镀层镍镀层对钢铁零件为阴极性镀层,它具有较高的硬度,抗蚀性比铜高,能耐碱,也比较能耐酸。

热处理常见的方法及分类

热处理是将金属材料加热到一定温度,以改变其性质和形态的加工方法。

热处理既可以用于制造产品,也可以用于改善材料的性能。

在工业生产中,热处理是一个非常重要的环节,常见的热处理方法包括以下几种:

1. 加热处理:将金属材料加热到适当的温度,以改变其硬度、韧性和强度等性质。

常见的加热处理包括退火、正火、火焰加热和感应加热等。

2. 冷却处理:将金属材料加热到适当的温度后,迅速冷却到室温以下,以改变其硬度、韧性和强度等性质。

常见的冷却处理包括淬火、回火和退火等。

3. 渗碳处理:将金属材料加热到适当的温度,并在其中加入一定的碳元素,以形成渗碳体。

渗碳处理可以用于制造高强度和硬度的零件,如坦克装甲、枪支零件等。

4. 强化处理:将金属材料加热到适当的温度,并在其中加入一定的元素或化合物,以形成高强度、高硬度的材料。

常见的强化处理包括热处理、冷加工和化学强化等。

5. 表面处理:将金属材料表面进行处理,以改善其机械性能和美观度。

常见的表面处理包括电镀、涂层和表面强化等。

除了以上常见的热处理方法,还有一些特殊类型的热处理,如粉末冶金、陶瓷热处理等。

在热处理过程中,还需要注意材料的控制和操作,以确保热处理的效果和质量。

随着技术的发展和需求的增加,热处理技术也在不断更新和改进。

常用的热处理方式热处理是一种通过改变材料的晶体结构和性能来达到预定目标的方法。

常见的热处理方式包括退火、正火、淬火、回火和表面处理等。

下面将对这些常用的热处理方式进行详细介绍。

1. 退火退火是一种通过加热和慢速冷却的方式来改善材料的性能的热处理方法。

退火可以消除材料中的应力、提高材料的韧性和塑性,并调整晶体的结构和组织。

在退火过程中,材料通常会被加热到高于临界温度,然后慢慢冷却到室温。

2. 正火正火是一种通过加热材料到适当温度并保持一段时间后,快速冷却的热处理方法。

正火能够提高材料的硬度和强度,并调整材料的组织结构。

在正火过程中,材料的加热温度和保温时间是关键因素,需要根据具体材料的特性和要求来确定。

3. 淬火淬火是一种通过将材料迅速冷却到室温以下来改变其结构和性能的热处理方法。

淬火可以使材料达到高硬度和高强度,但也容易产生脆性。

在淬火过程中,材料通常会被迅速浸入冷却介质中,如水、油或盐水,以快速冷却材料。

4. 回火回火是一种通过加热已经淬火的材料到适当温度并保持一段时间后,再经过适当冷却的热处理方法。

回火可以减轻淬火带来的脆性,提高材料的韧性和塑性。

在回火过程中,材料的回火温度和保温时间需要根据具体材料的要求来确定。

5. 表面处理表面处理是一种通过改变材料表面的化学和物理性质来改善材料的表面质量和性能的方法。

常见的表面处理方式包括镀层、氮化、渗碳、氧化和喷丸等。

表面处理可以提高材料的耐腐蚀性、耐磨性和耐热性,同时也可以改善材料的外观和光洁度。

总结起来,退火、正火、淬火、回火和表面处理是常见的热处理方式。

它们通过改变材料的结构和性能,可以满足不同材料在不同应用场景下的要求。

在进行热处理时,需要根据具体材料的特性和要求,选择合适的热处理方式,并确保热处理过程的控制和操作准确无误,以获得期望的材料性能。

2-03常用表面处理及热处理

1.表面处理和热处理方法

a.通过表面处理提高表面层硬度,或在表面行成耐磨及耐蚀的合金或化合物,不改变原有物质性质,

但用另一表面取代原有表面.

b.以下为三种常见的表面涂覆方法:

1.热喷涂(熔射):将喷涂材料熔融,通过高速气流/火焰流/等离子焰流使其雾化,喷射在基体表面上

形成覆盖层.

. 3.

c.

常用淬火后最高硬度(表二)

备注:括号内数值为淬火后一般可达硬度2.金属表面层热处理及应用(硬度/耐磨)

3.

备注:金属表面处理防腐蚀另有发黑处理.。

原材料价格表材料名称含税单价备注材料名称含税单价备注A3钢6厚壁管731626A3光圆/冷拉型材7钛合金棒料140板150密度4.51 A3钢光板7.2W6Mo5Cr4V280-95国产45钢 6.4厚壁管7.4SKH51150-170进口45钢光板7.5钨钢650-800密度13.7 45钢锻件9.26161圆棒24密度2.75 20Cr7.5厚壁管8.56061贴膜板2620Cr光板8.66061-T651、板3140Cr8厚壁管95083圆棒2440Cr光板9.25083贴膜板2640Cr锻件10.52A12圆棒2642CrMo102A12贴膜板3242CrMo光板11.57075圆棒3842CrMo锻件12密度7.857075贴膜板42P209.5出厂硬度30-33H59铜棒49密度8.5 P20光板11H59铜板51GCr1513.5H62铜棒54GCr15光板15H62铜板564Cr1319锡青铜棒484Cr13光板20.5锡青铜板50Cr1212紫铜棒65密度8.8 Cr12光板13.5紫铜板68Cr12MoV18无氧铜棒82Cr12MoV光板20无氧铜板85Cr12MoV锻件23铬锆铜棒87密度8.9 SKD1138铬锆铜板90SKD11光板41铍钴铜棒235DC5342铍钴铜板245DC53锻件46橙黄色电木24密度1.4 H1324黄色优力胶28密度1.2 H13光板26亚克力板26密度1.18 H13锻件28PC板28密度1.2 1.236728PVC板/棒7.5贴膜板9.5 1.2367光板30POM/赛钢24密度1.4 1.2367锻件32PE25密度1.3 20CrMnTi9尼龙26密度1.2 38CrMoAl15.5PA6G (再生料)35国产FDAC29出厂硬度40-44PA6G (原生料)57进口65Mn8.5PTFE/特氟龙90密度2.2 30418PVDF420-500密度1.3 QT铸造毛坯8.5-9(浇铸)10-11(压铸)PEEK800-900密度1.3 ZG铸造毛坯10-11(浇铸)12-13(压铸)绿色玻纤板28密度2.4镀铬硬光轴(φ16-φ60mm):20-直径的开方碳纤维合成石80密度1.9镀铬软光轴(φ16-φ60mm):18.5-直径的开方石墨碳纤维80密度2.1热处理及表面处理价格表热处理表面处理名称单价(元/公斤)备注名称单价(元/公斤)备注正火2发黑/发蓝 2.8回火2镀白锌3去应力退火2镀彩锌 3.5调质 2.5本色氧化8渗碳淬火7.8喷砂氧化10高频淬火2硬质氧化12软氮化8薄板喷塑4硬氮化10结构件喷塑3大于100公斤2.5合金钢真空淬火8气淬、低温回火镀硬铬10热作模具钢真空淬火9.5油淬、高温回火镀装饰铬8冷作模具钢真空淬火10油淬、高温回火电镀镍6高速钢真空淬火20-25油淬、高温回火化学镍 6.5固溶处理8-10QPQ处理10深冷处理10-15TD处理90-100 SKH51真空淬火20-25PVD涂层(膜厚0.020.018元/mm²参考下表价格。

热处理方法代号标注举例

退火Th —正火Z —

调质T T235—调质至HB220~250淬火C C48—淬火回火HRC45~50油冷淬火Y Y35—油冷淬火回火HRC30~40高频淬火G G52—高频淬火回火HRC50~55调质高频淬火T-G T-G54—调质高频淬火回火HRC52~58火焰淬火H H54—火焰加热淬火回火HRC52~58氰化Q Q59—氰化淬火回火HRC52~58

氮化D D0.3-900—氮化深度至0.3mm,硬度大于HV850渗碳淬火S-C S0.5-C59—渗碳层深度0.5mm,淬火后回火HRC56~62渗碳高频淬火

S-G

S0.8-G59—渗碳层深度0.8mm,高频淬火回火HRC56~62

镀锌

Ep.Zn5

5-8微米镀锌镀锌

(光亮铬酸

盐处理)Ep.Zn8.c

1A

8-12微米镀锌光亮铬酸盐处理镀镍Ep.Ni88-12微米镀镍镀硬铬Ep.Cr5hd 5-8微米镀硬铬镀锡Ep.Sn55-8微米镀锡发黑Ct.O 化学磷化

钝化

Ct.p

化学钝化

用于不锈钢、铜和铜合金

常见电镀层的性质与用途

1、锌镀层 锌镀层在大气条件下对钢铁零件为阳极性镀层,经彩色钝化后,明显地提高了镀层的保护性能并改善了外观。

主要用于防止钢铁零件的腐蚀,其镀层价格低廉,耐

腐蚀性能优良,应用量大面广。

2、镉镀层 镉镀层在海洋和高温大气的环境中,对钢铁零件为阳极性镀层,镀层比较稳

定,耐腐蚀性强,润滑性能好,在航空及电子工业中应用较多。

3、锡镀层 锡镀层对钢铁件为阴极性镀层。

因此,只有当镀层无孔隙时才能机械地保护钢铁零件不被腐蚀。

它具有较高的化学稳定性,与硫及硫化物几乎不起作用,焊接性能

良好,对渗氮有屏蔽作用。

4、铜镀层 铜镀层对锌、铁等金属为阴极性镀层,常常用于钢铁或某些塑料上作为镀铜

/镍防护-装饰性镀层的底层或中间层,也可用于印刷电路、电铸模等方面。

5、镍镀层 镍镀层对钢铁零件为阴极性镀层,它具有较高的硬度,抗蚀性比铜高,能耐碱,也比较能耐酸。

常用于钢铁零件的镀铜/镍/铬防护-装饰性镀层的中间层及酸性镀

铜前的预镀。

6、铬镀层 铬镀层对钢铁零件为阴极性镀层。

它具有较高的耐热性,常温下硬度好,耐磨性好,光反射性强,被广泛用于提高零件的耐磨性、光反射性以及修复尺寸和装饰等

方面。

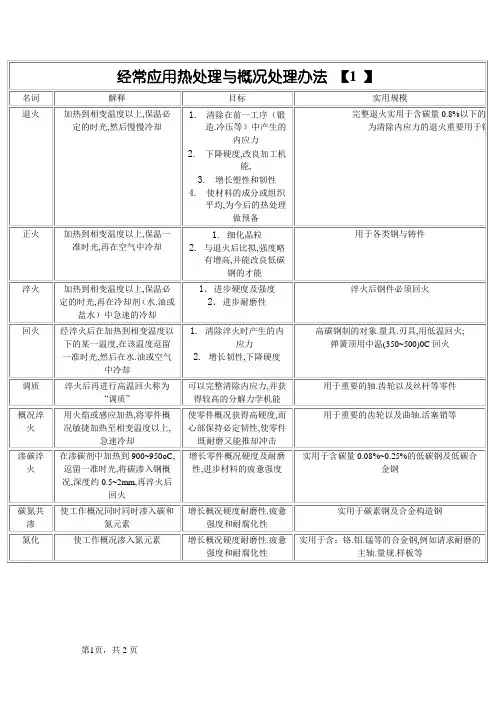

热处理方法代号

工序名称

代号

含义

代号

工艺规范

HB

HRC

Z 840~860℃ 空冷≤229—组织均匀化消除应力T215820~840℃ 水冷200~230—T235550~630℃ 回火220~250—T265820~840℃ 水冷—T265530~570℃ 回火—C42820~840℃ 水冷—C42350~400℃ 回火—C48

820~840℃ 水冷—C48240~280℃ 回火—G42860~900℃高频、水冷—G42340~370℃ 回火—G48860~900℃高频、水冷—G48220~250℃ 回火—G54860~900℃高频、水冷—G54100~200℃ 回火—H48860~900℃高频、水冷—H48250~300℃ 回火—Y62

950~980℃ 油冷——H62160~180℃ 回火——Y58950~980℃ 油冷——H58200~270℃ 回火——

Th 850~870℃ 保温—Th 720~750℃ 等温炉冷—C48

1030~1050℃ 油冷——C48570~590℃ 回火——Y62980~1030℃ 油冷——H62160~180℃ 回火——Y58980~1030℃ 油冷——H58200~270℃ 回火——

Th 700~790℃ 保温—Th

680~700℃等温炉冷—冷处理在淬火后

1小时内冷却到70℃——提高硬度(HRC+1)稳定尺寸C56840~860℃ 油冷—C56260~320℃ 回火—C62

840~860℃ 油冷

—

≥62

常 用 金 属 材 料 热 处 理

提高硬度和耐磨性

表面耐磨,芯部韧性好,变形小

提高硬度和耐磨性

61~63降低硬度,细化组织

表面耐磨,芯部韧性好

CrWMn

207~255

57~59细化组织,降低硬度热处理目的

钢号

54~5961~63Cr12CrMoV

207~255

46~5146~5152~5740~4546~5157~5946~51提高性能,改善组织

45

热 处 理

硬 度250~280

40~45

Cr12

代号

工艺规范

HB

HRC

CrWMn

C62160~200℃ 回火—≥62提高硬度和耐磨性

Th 810~830℃保温后炉冷196~229

—细化组织C52790~820℃ 油冷—C52

260~300℃ 回火—790~820℃ 油冷—200~220℃ 回火—Y32830℃ 油冷——H32540℃ 回火——

T215840~860℃ 油冷200~230—T235600~650℃ 回火220~250—T265840~860℃ 油冷—T265540~600℃ 回火—C42830~850℃ 油冷—C42360~400℃ 回火—C48

830~850℃ 油冷—C48280~320℃ 回火—C52840~860℃ 油冷—C52160~200℃ 回火—G48860~880℃—G48240~280℃ 回火—G52860~880℃—G52160~200℃ 回火—D500500~560℃—HV≥500表面耐磨,变形极小840~860℃ 油冷—160~200℃ 回火—Th 790~810℃ 保温—Th 710~720℃—Z

900~950℃270~390

—均匀组织,消除网状碳化物,

有利球化

C58760~780℃ 水冷—C58160~240℃ 回火—T215800~820℃—T215600~640℃—C61700~790℃ 水冷—C61

160~220℃ 回火

—

Th=退火、Z=正火、T=调质、C=淬火、Y=油冷淬火、G=高频淬火、Hh=回火、RS=时效、T-G=调制高频淬火、H=火焰加热淬火、Q=氢化、D=氮化、S-C=渗碳淬火、S-G=渗碳高频

淬火

代号说明:

C59(G59)

C58(G58)改善组织,提高性能

提高硬度和耐磨性

提高硬度和耐磨性

有一定的强度和适当的韧性表面耐磨,芯部韧性好,变形

小

不淬硬处可装配钻孔

提高硬度和弹性提高强度和耐磨性,但韧性稍低提高强度和耐磨性,但韧性降低

提高硬度和耐磨性200~230

GCr15

≥59细化组织,降低硬度提高硬度和耐磨性消除硬力,均匀组织,改善切

削性能,提高耐磨性

46~5150~55T10(T10A)

T8(T8A)

钢号

≥61

56~6140~4540Cr 65Mn

46~51207~22950~55≤30250~55250~280

56~61热处理目的

热 处 理

硬 度。