主要产品工艺路线图

- 格式:xlsx

- 大小:253.48 KB

- 文档页数:3

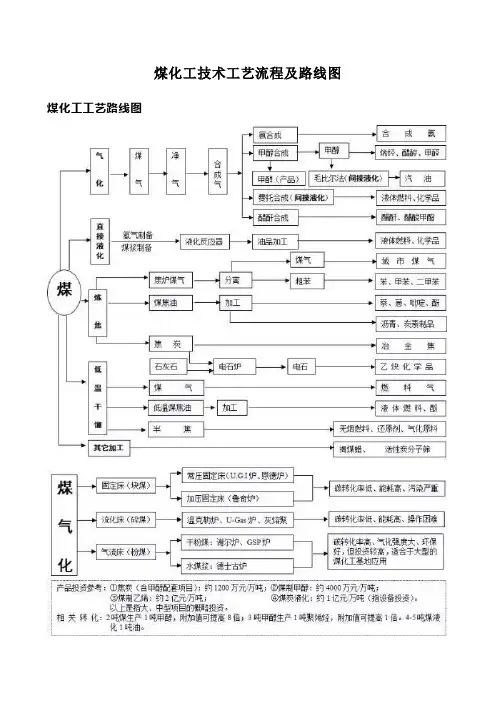

煤化工技术工艺流程及路线图煤化工工艺路线图

煤制甲醇典型工艺路线图

石油化工、煤炭化工产品方案对比(生产烯烃)

以天然气(或煤气)为原料的MTO技术流程

煤制烯烃主要工艺流程

以煤为原料的MTP技术流程

煤液化是把固体煤通过化学加工过程,使其转化成为液体燃料、化工原料和产品的先进洁净煤技术。

根据不同的加工路线,煤炭液化可分为直接液化和间接液化两大类。

煤炭直接液化工艺流程简图

NEDOL直接液化工艺流程

煤炭间接液化工艺流程简图。

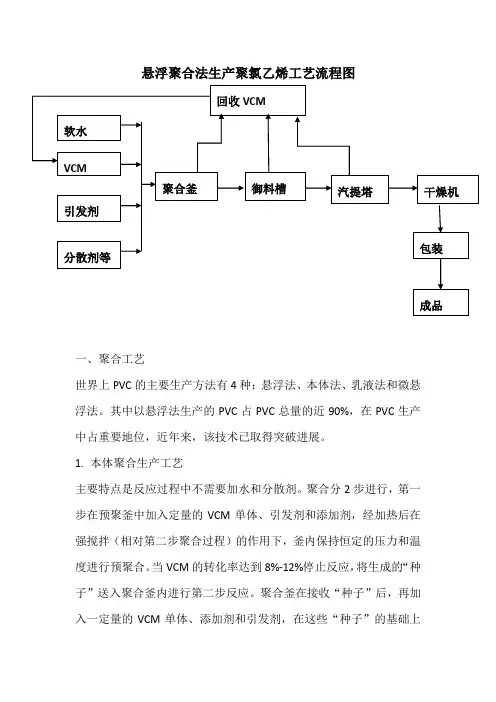

悬浮聚合法生产聚氯乙烯工艺流程图一、聚合工艺世界上PVC的主要生产方法有4种:悬浮法、本体法、乳液法和微悬浮法。

其中以悬浮法生产的PVC占PVC总量的近90%,在PVC生产中占重要地位,近年来,该技术已取得突破进展。

1.本体聚合生产工艺主要特点是反应过程中不需要加水和分散剂。

聚合分2步进行,第一步在预聚釜中加入定量的VCM单体、引发剂和添加剂,经加热后在强搅拌(相对第二步聚合过程)的作用下,釜内保持恒定的压力和温度进行预聚合。

当VCM的转化率达到8%-12%停止反应,将生成的“种子”送入聚合釜内进行第二步反应。

聚合釜在接收“种子”后,再加入一定量的VCM单体、添加剂和引发剂,在这些“种子”的基础上继续聚合,使“种子”逐渐长大到一定的程度,在低速搅拌作用下,保持很定的压力进行聚合反应。

当转化率达到60%-85%(根据配方而定)时终止反应,并在聚合釜中脱气、回收未反应的单体,而后在釜内汽提,进一步脱除残留在PVC粉料中的CVM,最后经送风系统将釜内PVC粉料送往分级、均化和包装程序。

2.乳液聚合生产工艺氯乙烯乳液聚合方法的最终产品为制造聚氯乙烯增塑糊所用的聚氯乙烯糊树脂(E-PVC),工业生产分两个阶段:第一阶段聚氯乙烯单体经乳液聚合反应生成聚氯乙烯乳胶,它是直径0.1-3μm聚氯乙烯初级粒子在水中的悬浮乳状液。

第二阶段将聚氯乙烯乳胶,经喷雾干燥得到产品聚氯乙烯糊树脂,它是初级粒子聚集而成得直径为1-100μm,主要是20-40μm的聚氯乙烯次级粒子。

这种次级粒子与增塑剂混合后,经剪切作用崩解为直径更小的颗粒而形成不沉降的聚氯乙烯增塑糊,工业上称之为聚氯乙烯糊。

3.悬浮聚合生产工艺悬浮法PVC生产技术易于调节品种,生产过程易于控制,设备和运行费用低,易于大规模组织生产而得到广泛的应用,成为诸多生产工艺中最主要的生产方法。

在工业生产PVC时,以悬浮法产量最大,悬浮法生产具有设备投资少和产品成本低等优点。

现代煤化工工艺路线总图煤化工工艺路线图煤制甲醇典型工艺路线图1、合成甲醇的化学反应方程式:(1)主反应:CO+2H2=CH3OH+102.5KJ/mol(2)副反应2CO+4H2=CH3OCH3+H2O+200.2 KJ/molCO+3H2=CH4+H2O+115.6 KJ/mol4CO+8H2=C4H9OH+3H2O+49.62 KJ/molCO2+H2=CO+H2O-42.9 KJ/mol2、甲醇合成气要求氢碳比f=(H2-CO2)/(CO+CO2)≈2.05~2.10,由于煤炭气化所得到的水煤气CO含量较高,H2含量较低,因此水煤气须经脱硫、变换、脱碳调整气体组成,以达到甲醇合成气的要求。

3、CO变换反应CO+H2O(g)=CO2+H2 (放热反应)4、水煤气组分与甲醇合成气组分对比气体种类气体组分(%)CO H2CO2CH4水煤气37.350.0 6.50.3甲醇合成29.9067.6429.900.1气天然气制甲醇工艺流程图1、合成甲醇的化学反应方程式:CH4+H2O=CH3OH+H22、甲醇合成气要求氢碳比f=(H2-CO2)/(CO+CO2)≈2.05~2.10,由于天然气甲烷含量较高,因此要对天然气进行蒸汽转化,生成以H2、CO和CO2位主要成分的转化气。

由于蒸汽转化反应是强吸热反应,因此还要对天然气进行纯氧部分氧化以获取热量,使得蒸汽转化反应正常连续进行,最终达到甲醇合成气的要求。

3、蒸汽转化反应CH4+H2O(g)=CO+H2(强吸热反应)4、纯氧部分氧化反应2CH4+O2=2CO+4H2+35.6kJ/molCH4+O2=CO2+2H2+109.45 kJ/molCH4+O2=CO2+H2O+802.3 kJ/mol5、天然气组分与甲醇合成气组分对比气体种气体组分(%)类CO H2CO2CH4天然气----------- 3.296.2甲醇合29.9067.6429.900.1成气石油化工、煤炭化工产品方案对比(生产烯烃)以天然气(或煤气)为原料的MTO技术流程煤制烯烃主要工艺流程以天然气(或煤炭)为原料的MTP技术流程煤液化是把固体煤通过化学加工过程,使其转化成为液体燃料、化工原料和产品的先进洁净煤技术。

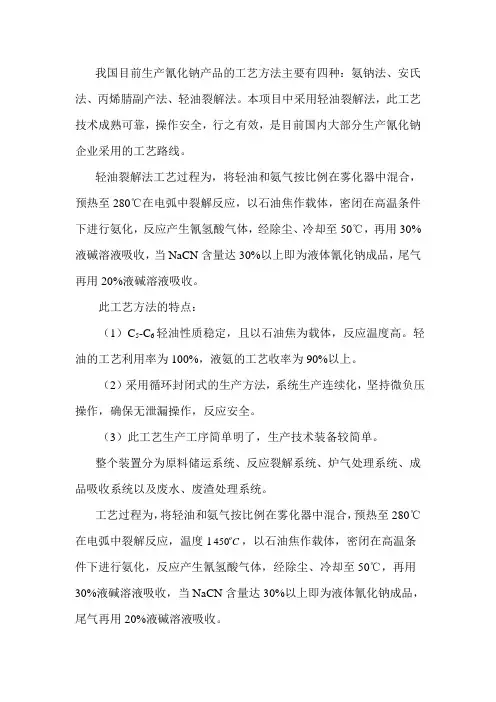

我国目前生产氰化钠产品的工艺方法主要有四种:氨钠法、安氏法、丙烯腈副产法、轻油裂解法。

本项目中采用轻油裂解法,此工艺技术成熟可靠,操作安全,行之有效,是目前国内大部分生产氰化钠企业采用的工艺路线。

轻油裂解法工艺过程为,将轻油和氨气按比例在雾化器中混合,预热至280℃在电弧中裂解反应,以石油焦作载体,密闭在高温条件下进行氨化,反应产生氰氢酸气体,经除尘、冷却至50℃,再用30%液碱溶液吸收,当NaCN含量达30%以上即为液体氰化钠成品,尾气再用20%液碱溶液吸收。

此工艺方法的特点:(1)C5-C6轻油性质稳定,且以石油焦为载体,反应温度高。

轻油的工艺利用率为100%,液氨的工艺收率为90%以上。

(2)采用循环封闭式的生产方法,系统生产连续化,坚持微负压操作,确保无泄漏操作,反应安全。

(3)此工艺生产工序简单明了,生产技术装备较简单。

整个装置分为原料储运系统、反应裂解系统、炉气处理系统、成品吸收系统以及废水、废渣处理系统。

工艺过程为,将轻油和氨气按比例在雾化器中混合,预热至280℃在电弧中裂解反应,温度1C o450,以石油焦作载体,密闭在高温条件下进行氨化,反应产生氰氢酸气体,经除尘、冷却至50℃,再用30%液碱溶液吸收,当NaCN含量达30%以上即为液体氰化钠成品,尾气再用20%液碱溶液吸收。

其主要反应方程式如下:C 5H 12+5NH 3电弧C o14505HCN+11H 2-243.3千卡HCN + NaOHNaCN+H 2O 工艺流程示意图如图3-1所示:3.1.1 危险化学品识别XXXXXXXXX 公司生产氰化钠(30%液体)产品中,使用的原料列入国家安全生产监督管理局2003年第1号公告《危险化学品名录》的有: 氰化钠、氰化氢、氢气、氢氧化钠、液氨等6种。

根据GB50016《建筑设计防火规范》、GB50160《石油化工企业设计防火规范》、GB5044《职业性接触毒物危害程度分级》、HG24001《化工行业职业性接触毒物危害程度分级》等规范和标准,上述危险化学品分类编号及其火灾危险、职业危害汇总于表3-1。

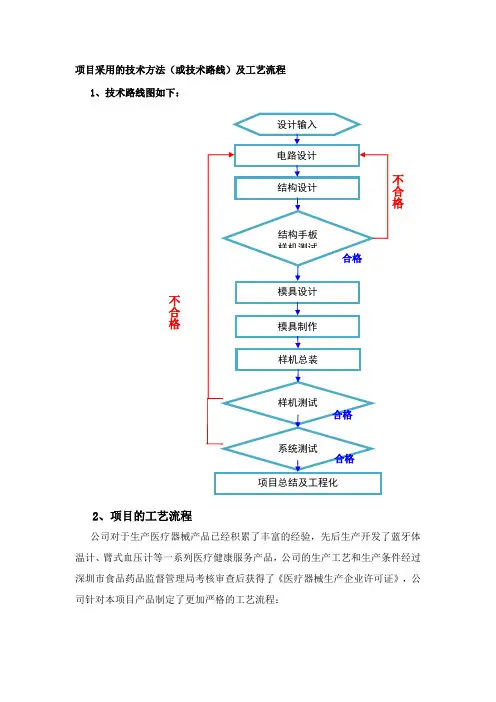

项目采用的技术方法(或技术路线)及工艺流程 1、技术路线图如下:

2、项目的工艺流程

公司对于生产医疗器械产品已经积累了丰富的经验,先后生产开发了蓝牙体温计、臂式血压计等一系列医疗健康服务产品,公司的生产工艺和生产条件经过深圳市食品药品监督管理局考核审查后获得了《医疗器械生产企业许可证》,公司针对本项目产品制定了更加严格的工艺流程:

设计输入 电路设计 结构手板 样机测试

模具设计 模具制作 样机测试

项目总结及工程化

结构设计

合格

合格

不合格

不合格

样机总装

系统测试

合格

物料准备

终端装配

TQC 复测

组装 终端清洁 OQC 检验

入库

发货

终端调试

合格

合格

不合格

不

合格

设备:电烙铁 人员:培训合格上岗

设备:示波器、稳压

设备:示波器 人员:培训合格。

(从原油到成品油、化工原料)石油炼化七大工艺流程图文并茂解析总则 (3)一.常减压蒸馏 (3)二.催化裂化 (5)三. 延迟焦化 (7)四.加氢裂化 (9)五.溶剂脱沥青 (11)六.加氢精制 (14)七.催化重整 (16)石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。

从原油到石油的基本途径一般为:①、将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分;②、通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。

一.常减压蒸馏1.原料:原油等。

2.产品:石脑油、粗柴油(瓦斯油)、渣油、沥青、减一线。

3.基本概念:常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料。

常减压蒸馏是炼油厂石油加工的第一道工序,称为原油的一次加工,包括三个工序:a.原油的脱盐、脱水;b.常压蒸馏;c.减压蒸馏。

4.生产工艺:原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。

原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。

各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右,渣油和沥青约占42%左右,减一线约占5%左右。

常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油。

工艺流程图专题一、工艺流程路线示意图箭头:进入的是投料(即反应物),出去的是生成物(包括主产物和副产物)。

出线、进线:表示物料流向或操作流程;反向线:表示物质循环使用;方框:表示经过反应或操作后剩余的物质。

二、工艺流程题的解题方法与策略1.一般采用首尾分析法,明确原始物质及目标产物2.读流程,观其大略,找出流程主线(即从流程开始到达产品或是达成实验目的的为主线,其他的是支线,如上图)。

3.常考的操作术语及目的:(1)对原料进行预处理的常用方法及其作用①粉碎(研磨):增大反应物的,加快或使反应。

②灼烧(煅烧):使固体在高温下分解或使杂质在高温下氧化、分解等。

使反应充分进行或增大转化率。

(2)明确常用的分离方法①过滤:和的分离。

所需仪器有铁架台(带铁圈)、滤纸、。

洗涤:尽量除去晶体表面的杂质或干扰物质。

干燥:除去固体中的水。

4.答题技巧:(1)所设问题一般都是孤立的,在解答时不要求流程全看懂后再解答,看不懂的地方先跳过去,继续解答后面的问题。

有时候可以直接使用“节点法”进行解题,即进入“节点”的物质是反应物,流出“节点”的是生成物。

(2)抓住一个关键点:一切反应或操作都是为了获得产品或是达成实验的目的。

(3)推断流程图某一步中的物质,可以从上一步操作中反应物可能发生的反应入手进行分析,同时需注意所加试剂是否有过量(剩余),要关注物质在流程“节点”中转移情况(三大转移):反应产物转移;不反应物质转移和过量物质转移。

(4)陌生化学方程式的书写:根据箭头方向,箭头进入的是投料(即反应物),出去的是生成物(包括主产物和副产物);若从已知信息中找出的反应物和生成物不满足质量守恒定律,可以在反应物或生成物中加上水,然后进行配平,还应注意反应条件的有关信息;若在空气中煅烧或通入空气则还需考虑空气中的氧气是否参与反应。

(5)循环利用的物质:某物质不在流程的主线上而在流程的支线上,它是某一步骤中的产物同时也是另一步骤中的原料,它即是这个流程中的循环利用物质。

1 产品方案与工艺路线的确定1.1生产规模及产品方案1.1.1 生产规模(1)确定产品规模的原则本工艺的生产规模是根据以下原则拟定。

①国家对建厂规模的限制规定。

②引进目前国内外先进、成熟的技术。

③资金来源的承受能力。

根据上述三个原则,拟定第一期建设投产后,生产能力是3,000吨/年。

(2)生产规模①第一期工程建成年产3,000吨1,3-PDO的生产线。

②第二期工程计划建成年产1万吨1,3-PDO的生产线1.1.2 产品方案(1)主副产品名称和数量主产品:1,3-丙二醇3000t/a。

其中,医药级250 t/a,工业级2745 t/a,试剂级5 t/a。

副产品:2,3-丁二醇296 t/a,乙酸722 t/a,乳酸576 t/a,干酵母786t/a,菌体786t/a。

(2)产品性质如下表:有两种光学异构体(1)左旋乳酸或-(+)-乳酸,熔点53℃(从乙酸或氯仿中结晶);溶于水、乙醇,不溶于氯仿;它的许多金属盐是左旋体;(2)右旋乳酸或乳酸,熔点(3)产品质量规格本项目生产聚合级1,3-丙二醇,目前国内尚没有此产品的生产,因此该产品还没有国家标准。

本项目根据生产PTT的需要,确定1,3-丙二醇的质量标准如下:外观无色透明粘稠液体,无机械杂质及乳光浓度≥99%色度≤15号氯化物(C1-)≤0.001%硫酸盐(SO4+2)≤0.001%铁(F)≤0.005%灰分≤0003%(4) 产品包装方式本工业级的产品采用200公斤装的聚乙烯塑料桶封装,可以直接从当地采购。

试剂级和医药级99.9%的产品采用试剂瓶和小型的罐装入。

1.2生产方法和工艺流程1.2.1 工艺技术路线的选择目前,国内一些大的石化企业都急于开发PTT的合成工艺,因此首先要解决原料1,3-PDO的生产工艺技术问题。

1,3-PDO的合成方法主要分为化学合成法和发酵法两种。

其中化学合成法有环氧乙烷羰基化法(EO法)、丙烯醛水合加氢法(AC法),已经实现了工业化,发酵法主要是以谷物为原料的微生物发酵法(MF法)。

主要钛产品生产工艺流程成都工业学院材料工程学院邹建新攀枝花学院材料工程学院彭富昌1 钛产品生产原则流程所有钛产品的最初原料都是含钛矿物,通常为钛铁矿。

最终钛产品有两种,一是单质的金属钛,二是氧化物TiO2,前者作为结构性钛(合金)材料,广泛用于航空航天、海洋、化工及高档民用等领域,后者作为功能性钛白粉颜料,广泛用于涂料、造纸、塑料及电子等领域。

钛铁矿经选矿工艺后成为钛精矿,钛精矿经熔炼为钛渣或经湿法冶金处理为人造金红石或富钛料,钛精矿或酸溶性钛渣作为硫酸法钛白的原料,与浓硫酸酸解后生产钛白粉,氯化钛渣或人造金红石经氯化后生成四氯化钛,再用镁高温还原生产海绵钛,海绵钛经高温熔融为钛锭,即可进一步加工成钛材。

工艺流程如图 1所示。

图 1 钛产品生产原则工艺流程2 钛渣生产工艺电炉熔炼钛渣的工艺流程包括:配料,制团(可选),电炉熔炼,渣铁分离,冷却炉前钛渣,破碎,磁选,获得成品高钛渣等步骤。

钛精矿与碳还原剂一起置于高温电弧炉中熔炼,铁氧化物被还原为金属铁,余下部分为二氧化钛、氧化钙、氧化镁、二氧化硅的熔融混合物,冷却后即为钛渣。

如图 2所示。

其中的半钢是指电炉熔炼后获得的含碳较高的铁水。

图 2 电炉熔炼钛渣的原则工艺流程3 硫酸法钛白粉的生产工艺钛白生产方法包括如下三种:①硫酸法,可生产金红石型和锐钛型钛白;②氯化法,国内仅中信锦州钛业、云南新立、洛阳万基、漯河兴茂、攀钢在生产或在建,国外55%企业采用,只能生产金红石型钛白;③盐酸法,尚未产业化,新西兰曾进行试生产,国内不少学者也开展过实验研究。

生产钛白的硫酸法与氯化法各有优缺点,业界评价褒贬不一。

硫酸法会产生绿矾和废酸,但可综合利用,氯化法产生的氯化废渣处理难度较大,一般只能深埋,国内攀钢集团已开发了一种可以有效回收利用氯化废渣的专有技术。

硫酸法可生产锐钛型钛白,但氯化法不行。

随着环保成本的增加,硫酸法钛白粉厂只要愿意增大资金投入,其“三废”污染问题是可以得到较好解决的。