材料力学中的组合变形

- 格式:doc

- 大小:29.00 KB

- 文档页数:2

材料力学10组合变形组合变形是指当结构受到外力作用时,由于各个零件的不同材料及尺寸性质的差异,导致各个零件产生不同的变形现象,从而使整个结构发生整体的变形。

组合变形是结构力学的重要内容,对于工程结构的设计、安全性评估和结构稳定性分析都至关重要。

本文将介绍组合变形的概念、分析方法和影响因素。

组合变形的概念:组合变形是指由于结构中不同零件的尺寸和材料性质的不一致,而导致结构在受力时产生的整体变形。

组合变形分为两类:一是刚体体变形,即结构在受力作用下整体平移、旋转或缩放;二是构件本身变形,即结构中各零件由于尺寸和材料的不一致而产生的内部变形。

组合变形的分析方法:组合变形的分析方法主要有两种:力法和位移法。

力法是指根据梁的变形方程和杨氏模量的定义,通过计算各零件在各个截面上的张力或弯矩,从而得到整体的变形情况。

位移法是指根据构件的位移和应变关系,通过求解位移方程组,从而得到整体的变形情况。

力法和位移法都是基于弹性理论,适用于较小变形和线性弹性材料的情况。

组合变形的影响因素:组合变形的大小与结构的几何形状、零件尺寸和材料性质有关。

影响组合变形的因素主要有以下几个方面:1.结构的几何形状:结构的几何形状对组合变形有重要影响。

例如,在长梁的弯曲变形中,梁的长度和曲率半径都会影响变形的大小。

2.零件的尺寸:零件的尺寸对组合变形有重要影响。

例如,在梁的弯曲变形中,梁的截面积和转动惯量会影响变形的大小。

3.零件的材料性质:零件的材料性质对组合变形有重要影响。

例如,在梁的弯曲变形中,梁的弹性模量和截面剪切模量会影响变形的大小。

4.外力的作用方式:外力的作用方式对组合变形有重要影响。

例如,在梁的弯曲变形中,集中力和均布力对变形的影响是不同的。

除了以上几个因素外,结构的边界条件和连接方式也会影响组合变形的大小。

此外,在实际工程中,结构中可能存在的缝隙、温度变化、材料老化等因素也会对组合变形产生影响。

对于设计工程结构来说,合理控制组合变形是非常重要的。

材料力学组合变形材料力学是研究材料在外力作用下的力学性能和变形行为的学科。

组合变形是指将不同的材料组合在一起,并在外力作用下共同发生变形。

本文将探讨材料力学中的组合变形及其应用。

材料的组合变形主要有两种形式,即均匀变形和非均匀变形。

均匀变形是指组合材料中各个组分材料的变形均匀一致,不发生相对滑动或相对滑动微小。

在均匀变形中,组合材料的整体变形主要由各个组分材料的线弹性或体弹性共同引起。

例如,当钢筋混凝土受到拉力作用时,钢筋和混凝土发生均匀的拉伸变形。

非均匀变形是指组合材料中各个组分材料的变形不一致,发生相对滑动或相对滑动巨大。

在非均匀变形中,组合材料的整体变形主要由各个组分材料的弹性、塑性和断裂等共同引起。

例如,当金属板与橡胶层组合时,金属板可以发生弯曲变形,而橡胶层则可以发生弹性变形和形变。

组合变形在实际应用中有着广泛的应用。

首先,组合变形可以通过调节组分材料的比例和形状来实现特定的力学性能。

例如,通过调节纤维增强复合材料中纤维的方向和分布,可以显著改变其强度和刚度。

此外,通过组合不同的材料,还可以实现热膨胀系数匹配、界面应力分散等功能,从而降低材料的应力集中和断裂风险。

其次,组合变形还可以实现材料的远程感应和控制。

例如,利用形状记忆合金和橡胶组合的智能材料,在外力作用下可以实现形状变化和应变分布的调控。

这种材料可以应用于自适应结构、智能传感器等领域。

此外,通过组合不同的材料,还可以实现流变性能的调控,进而应用于动态振动控制等领域。

最后,组合变形还可以实现材料的多功能性和复合性能。

通过组合不同材料的优势,可以实现多功能材料的设计和制备。

例如,通过合理选择纳米材料和纤维增强复合材料等,可以实现具备高强度、低密度、耐热和导电等多种特性的复合材料。

此外,通过组合不同材料的力学性能,还可以实现弹性材料、减振材料和防护材料的设计与制备。

综上所述,材料力学中的组合变形是一种重要的力学现象,具有广泛的应用前景。

材料力学组合变形材料力学是指材料在受力作用下产生的力学变形过程,组合变形是指在材料受到多个作用力时产生的整体力学变形过程。

材料力学组合变形是研究材料在受到多个作用力时的变形行为。

在材料力学中,材料的力学行为可以通过弹性模量、屈服强度、断裂强度等参数来描述。

当材料受到作用力时,会发生弹性变形和塑性变形。

弹性变形是指材料在受力后恢复到原始形状的变形;而塑性变形是指材料在受力后不完全恢复到原始形状的变形。

对于组合变形而言,材料会受到多个作用力,因此其变形行为会更为复杂。

组合变形中,作用在材料上的多个力可以是同方向的也可以是不同方向的。

如果作用在材料上的力是同方向的,材料会受到共同作用力的影响,从而发生整体变形。

例如,在拉伸材料时,受到的力方向是相同的,材料会发生拉伸变形。

而如果作用在材料上的力是不同方向的,材料会受到不同方向的作用力,从而引起复杂的变形。

例如,在压缩材料时,受到的力方向是不同的,材料会发生挤压变形。

组合变形中,材料不仅会发生弹性变形和塑性变形,还会发生刚塑性变形和刚塑性折断。

刚塑性变形是指材料在受到力后发生弹性变形和塑性变形之前的刚性变形。

而刚塑性折断是指材料在受到力后发生弹性变形和塑性变形之后的断裂行为。

这些变形与断裂行为的发生受到材料的性质和作用力的大小和方向等因素的影响。

组合变形也可以通过应变和位移来描述。

应变是指材料单位长度或单位体积的变化,是描述材料变形的量度。

位移是指材料单位长度或单位体积的实际变化,是描述材料移动的量度。

通过应变和位移的变化,可以对材料力学组合变形进行分析和计算,从而得到材料变形的性质和行为。

总之,材料力学组合变形是材料在受到多个作用力时产生的整体力学变形过程。

通过研究材料的力学行为,可以了解材料在不同作用力下的变形行为,并进一步应用于工程设计和材料选择等领域。

材料力学中的组合变形

过程转备与控制工程梁艳辉201005050219

摘要:材料力学是研究材料在各种外力作用下产生的应变、应力、强度、刚度、稳定和导致各种材料破坏的极限。

材料力学是所有工科学生必修的学科,是设计工业设施必须掌握的知识。

而组合变形在生活中普遍存在,基本上一些简单的单一变形在我们身边很少见,都是以组合变形的的形式出现,所以讨论组合变形具有重要意义。

关键字:组合变形,线弹性,载荷,应力,内力,静力等效原则,强度理论,失效形式通过一个学期的学习,对材料力学有了一个基本的理解。

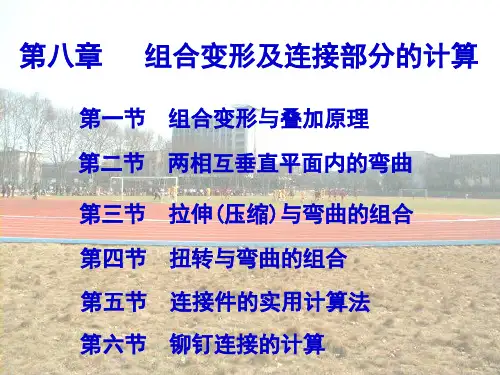

整个材料力学主要讨论了各种变形以及如何对各种变形进行强度校核,刚度校核以及稳定性校核。

那么材料力学中主要有哪些变形呢?主要分为单一变形和组合变形,单一变形包括:杆的拉伸和压缩变形,杆的扭转变形,杆的弯曲变形和剪切变形。

而组合变形包括:弯扭组合变形,拉扭组合变心,以及拉弯扭组合变形等。

下面主要来简单的谈一谈我对组合变形的理解。

一.生活中的实例

在工程实际中,杆件的受力变形的情况种类很多,又不少构件同时发生两种或两种以上的基本变形,生活中常见的机械设备的传动轴:传动轮上作用力的既有扭转变形又有弯曲变形。

常见的钻杆:钻杆受扭距的作用,同时钻杆的自重沿钻杆的轴向作用,所以钻杆的变形既有轴向的拉伸变形又有扭转变形。

这样的例子在生活中还有很多。

二.如何解决组合变形

在线弹性,小形变的条件下,构件的内力,应力和变形均与外力成线性关系。

可以认为载荷的作用是独立的,每一个载荷所引起内力,应力,变形都不受其他载荷的影响。

几个载荷的同时作用在杆件上所产生的应力,变形,等于各个载荷单独作用时产生的应力,变形之

和,此即为叠加原理。

当杆件在复杂载荷作用下同时发生几中基本变形的时候,根据静力等效原则,现将外力进行分解,简化,分组,使简化后的每一组载荷只对应一种基本变形,再分别计算每一中基本变形下产生的应力,内力和变形,然后将所得的结果相加,便可得到组合变形时尚内力,应力和变形,其结果与个力的加载次序无关。

当构件的危险点处于单向应力状态的时候,可以将应力代数相加:如果构件的危险点处于复杂应力状态下,则需要按照强度静力等效原则理论进行计算。

三.组合变形的失效形式

常见的失效形式有变形失效断裂失效表面损伤失效及材料老化失效等。

弹性变形失效:一些细长的轴、杆件或薄壁筒零部件,在外力作用下将发生弹性变形,如果弹性变形过量,会使零部件失去有效工作能力。

例如镗床的镗杆,如果工作中产生过量弹性变形,不仅会使镗床产生振动,造成零部件加工精度下降,而且还会使轴与轴承的配合不良,甚至会引起弯曲塑性变形或断裂。

引起弹性变形失效的原因,主要是零部件的刚度不足。

因此,要预防弹性变形失效,应选用弹性摸量大的材料。

塑性变形失效:零部件承受的静载荷超过材料的屈服强度时,将产生塑性变形。

塑性变形会造成零部件间相对位置变化,致使整个机械运转不良而失效。

例如压力容器上的紧固螺栓,如果拧得过紧,或因过载引起螺栓塑性伸长,便会降低预紧力,致使配合面松动,导致螺栓失效。

断裂失效是零部件失效的主要形式,按断裂原因可分为以下几种:韧性断裂失效:材料在断裂之前所发生的宏观塑性变形或所吸收的能量较大的断裂称为韧性断裂。

工程上使用的金属材料的韧性断口多呈韧窝状。

脆性断裂失效:材料在断裂之前没有塑性变形或塑性变形很小(<2~5%)的断裂称为脆性断裂。

疲劳断裂、应力腐蚀断裂、腐蚀疲劳断裂和蠕变断裂等均属于脆性断裂。

疲劳断裂失效:零部件在交变应力作用下,在比屈服应力低很多的应力下发生的突然脆断,称为疲劳断裂。

由于疲劳断裂是在低应力、无先兆情况下发生的,因而具有很大的危险性和破坏性。

据统计,80%以上的断裂失效属于疲劳断裂。

疲劳断裂最明显的特征是断口上的疲劳裂纹扩展区比较平滑,并通常存在疲劳休止线或疲劳纹疲劳断裂的断裂源多发生在零部件表面的缺陷或应力集中部位。

提高零部件表面加工质量,减少应力集中,对材料表面进行表面强化处理,都可以有效地提高疲劳断裂抗力。

以上所述就是我对组合变形的基本理解。