酒精生产总物料衡算

- 格式:docx

- 大小:81.09 KB

- 文档页数:12

酒精工厂设计的物料衡算对于生产过程的顺利进行至关重要。

在进行物料衡算时,需要考虑的因素包括原料的种类和数量、生产过程中的损耗、设备的利用率等。

下面将对年产8万吨酒精工厂的物料衡算进行详细说明。

首先,需要确定年产8万吨酒精所需的主要原料。

酒精的主要原料是玉米、小麦等粮食作物,因此需要计算这些原料的消耗量。

假设生产一吨酒精需要消耗1.2吨玉米和0.8吨小麦,那么年产8万吨酒精所需的玉米和小麦的消耗量分别为8万*1.2=9.6万吨和8万*0.8=6.4万吨。

其次,要考虑到生产过程中的损耗。

在酒精生产过程中,会有一定的原料损耗,比如在提取酒精的过程中,会有一定的残渣留下,不能完全提取出酒精。

这部分损耗需要根据实际情况来进行衡算,一般可以设置一个损耗率来估算。

假设损耗率为5%,那么年产8万吨酒精的损耗量为8万*5%=4000吨。

其次,要考虑到设备的利用率。

在酒精工厂中,设备的利用率是非常重要的,它直接影响到生产效率和物料的消耗量。

设备的利用率可以通过设备的运行时间和停机时间来计算。

假设设备的运行时间为350天,停机时间为15天,那么设备的利用率为350/(350+15)=95%。

设备的利用率可以用来估算物料的消耗量,假设设备的利用率为95%,那么年产8万吨酒精的物料消耗量需要按照95%来计算,即玉米和小麦的消耗量分别为9.6万吨*95%=9.12万吨和6.4万吨*95%=6.08万吨。

最后,需要考虑到其他辅助材料的消耗量。

在酒精生产过程中,还需要使用其他辅助材料,比如酵母、酶等。

这些辅助材料的消耗量可以根据实际情况来进行衡算,一般可以根据设备供应商提供的数据进行估算。

假设这些辅助材料的消耗量为1%(以酒精产量为基础),那么年产8万吨酒精的辅助材料消耗量为8万*1%=800吨。

综上所述,对于年产8万吨酒精工厂的物料衡算,需要考虑主要原料的消耗量、损耗量、设备的利用率和其他辅助材料的消耗量。

根据以上的估算,年产8万吨酒精的主要原料消耗量为玉米9.12万吨和小麦6.08万吨,损耗量为4000吨,辅助材料消耗量为800吨。

10万吨/年燃料乙醇装置液化岗位物料、热量、用水平衡及热工计算(加水比例1:2.4)已知条件:1、原料商品木薯,淀粉含量68 %,含水14 %,即:干基淀粉含量79.07%,干物质含量86%。

2、年产99%(v/v )燃料乙醇10万吨,年作业时间300天,即:每天产99%(v/v )酒精333.33吨,每小时产99%(v/v )酒精13.89吨。

99%(v/v )=98.37(w/w),密度:0.7943g/ml 。

3、冷冻水温度15℃,循环水温度30℃(夏天),一次水温度30℃。

4、淀粉的理论出酒率酒精的理论得率可以根据酒精发酵的反应式计算得到:162 18 180热量发酵++−−→−O C OH H C O H C 252612622180 2×46 2×44根据上述反应式,可算出每100公斤淀粉理论上应产无水酒精的数量为:79.5616210092:10092:162=⨯==x x㎏因为燃料乙醇含杂质及水分较高,现以99%(V )的燃料乙醇作为计算淀粉出酒率的基准。

这样,100㎏淀粉理论上可产99%(V )的燃料乙醇量为:)kg (73.579837.079.56=()612625106O H nC O nH O H C n −−→−+水解式中0.9837是换算系数,意思是每时每100㎏99%(V)酒精中有98.37㎏纯酒精[即与99%(V)相应的重量百分比,98.37%(W)]。

57.73㎏99%(V)燃料乙醇的出酒率是按公式计算得到的100㎏纯淀粉的出酒率,称为淀粉的理论出酒率。

第1章料、热、水平衡计算:一、粉碎岗位计算生产13.89吨/h99%(v/v)燃料酒精需淀粉量:13.89÷57.73%=24.06吨/h。

但在实际生产过程中会发生各种淀粉损失:1、粉碎过程粉尘损失占淀粉总量的0.5%。

2、蒸煮过程损失,若采用低温蒸煮可以不计。

(随着蒸煮压力高低和时间长短,这种损失可以达0.5~4%。

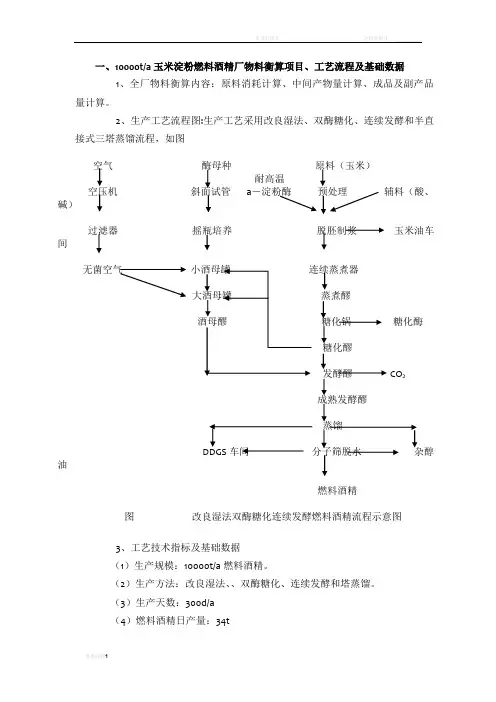

一、10000t/a玉米淀粉燃料酒精厂物料衡算项目、工艺流程及基础数据1、全厂物料衡算内容:原料消耗计算、中间产物量计算、成品及副产品量计算。

2、生产工艺流程图:生产工艺采用改良湿法、双酶糖化、连续发酵和半直接式三塔蒸馏流程,如图空气酶母种原料(玉米)耐高温空压机斜面试管a-淀粉酶预处理辅料(酸、碱)过滤器摇瓶培养脱胚制浆玉米油车间无菌空气小酒母罐连续蒸煮器大酒母罐蒸煮醪酒母醪糖化锅糖化酶糖化醪发酵醪CO2成熟发酵醪蒸馏DDGS车间分子筛脱水杂醇油燃料酒精图改良湿法双酶糖化连续发酵燃料酒精流程示意图3、工艺技术指标及基础数据(1)生产规模:10000t/a燃料酒精。

(2)生产方法:改良湿法、、双酶糖化、连续发酵和塔蒸馏。

(3)生产天数:300d/a(4)燃料酒精日产量:34t(5)燃料酒精年产量:10200t(6)产品质量:国际燃料酒精,乙醇含量99.5%以上(V )。

(7)主原料:国内酒精企业玉米粉(脱胚去皮)淀粉含量68%,利用率为80%-92%,水分14%。

(8)酶用量:耐高温α-淀粉酶用量8u/g 原料,糖化酶用量为100u/g 原料, 酒母糖化醪用糖化酶量200u/g 原料。

(9)硫酸铵用量:8kg/t 酒精(提供氮源)。

(10)硫酸用量:5.5kg/t 酒精(调节pH)。

二、10000t/a 玉米淀粉燃料酒精厂全厂总物料衡算1、原料消耗计算现以生产99.5%(V )成品酒精1000kg 作为计算的基准。

(1)淀粉原料生产乙醇的总化学反应式为:6105n 26126252(C H O )+nH O nC H O 2C H OH+2CO →→(4-2-1)糖化阶段:6105n 26126(C H O )+nH O nC H O → (4-2-2)162 18 180 发酵阶段:6126252C H O 2C H OH+2CO → (4-2-3)180 2×46 2×44(2)每生产1000kg 燃料酒精的理论淀粉消耗量:由式(4-2-2)和(4-2-3)可求得理论上生产1000kg 燃料酒精(99.5%(V)的燃料酒精相当于99.18%(W))所消耗淀粉量为:(3)生产1000kg 燃料酒精实际淀粉耗量:实际上,整个年产过程经历的各工序,如原料处理、发酵及蒸馏等,要经过复杂的物理化学和生物化学反应,所以产品得率必然低于理论产率。

年产6万吨酒精工厂工艺设计课程设计工厂设计概念课程设计年产6万吨酒精工厂工艺设计学院:专业:姓名:指导老师:化工与材料学院生物工程刘艳玲学号:职称:110504021027周新明高级工程师中国·珠海二○一四年十一月诚信承诺书本人郑重承诺:本人承诺呈交的课程设计《年产6万吨酒精工厂工艺设计》是在指导教师的指导下,独立开展研究取得的成果,文中引用他人的观点和材料,均在文后按顺序列出其参考文献,设计使用的数据真实可靠。

本人签名:日期:年月日年产6万吨酒精工厂工艺设计摘要本设计是年产6万吨酒精工厂工艺设计,以糖蜜味发酵原料,通过先进;高效的工艺技术对酒精工厂进行了模拟计算和设备选型,力求做到理论和实践相结合,以做到生产成本低,质量好,产量高的酒精。

设计包括:从原料处理到发酵工艺;从设备选型到车间布置;最后到废物的处理及在利用。

主要应用除杂技术;酒精发酵技术;灭菌技术;精馏技术等技术,通过合理的物料衡算,耗能计算方法,对生产工艺进行合理的优化设计。

关键词:酒精工厂;发酵;糖蜜;精馏Annual output of 60000 tons of alcohol factory process designAbstractThe design is an annual output of 60000 tons of alcohol plant process design, using molasses flavor fermentation raw material, through advanced technology of high efficiency; on the alcohol factory of the simulation calculation and equipment selection, and strive to achieve a combination of theory and practice, in order to achieve low production cost, good quality, high yield of alcohol. The design includes: from raw material processing to the fermentation process; the selection of equipment to the workshop layout; finally to waste treatment and utilization in. The main application of impurity removal technology; alcohol fermentation technology; sterilization; distillation technology, through the material balance and reasonable calculation, calculation method for energy consumption, rational optimization design to production process.Key words:Alcohol factory;Molasses;Fermentation;Distillation北京理工大学珠海学院2011级本科生课程设计任务书题目:年产6万吨酒精工厂工艺设计专业学院:化工与材料学院专业:生物工程学生姓名:指导教师:周新明一、主要研究内容:本次设计的主要研究内容是选取糖蜜为原料,研究年产6万吨的酒精工艺流程,操作工艺,物料衡算和绘制发酵罐设计图。

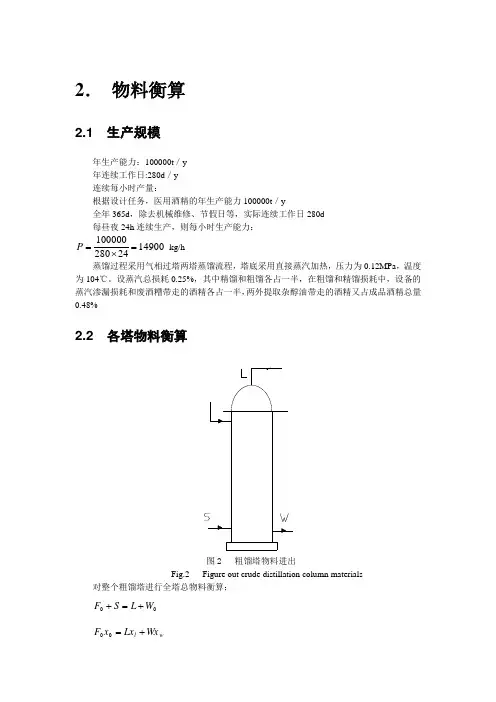

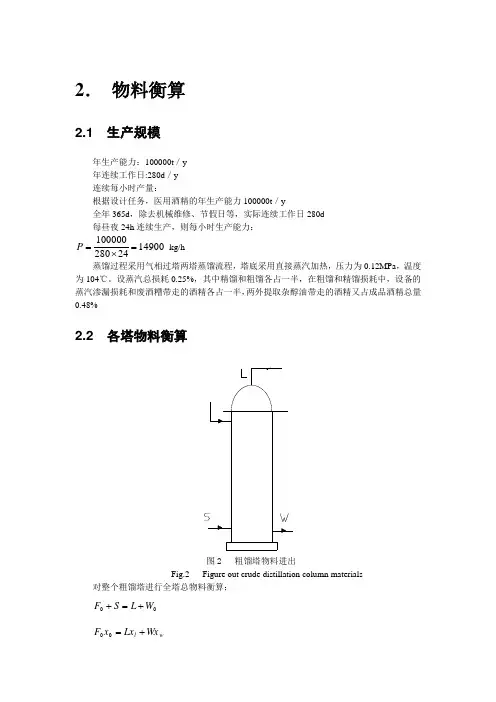

2. 物料衡算2.1 生产规模年生产能力:100000t /y 年连续工作日:280d /y 连续每小时产量:根据设计任务,医用酒精的年生产能力100000t /y全年365d ,除去机械维修、节假日等,实际连续工作日280d 每昼夜24h 连续生产,则每小时生产能力:1490024280100000=⨯=P kg/h蒸馏过程采用气相过塔两塔蒸馏流程,塔底采用直接蒸汽加热,压力为0.12MPa ,温度为104℃。

设蒸汽总损耗0.25%,其中精馏和粗馏各占一半,在粗馏和精馏损耗中,设备的蒸汽渗漏损耗和废酒糟带走的酒精各占一半,两外提取杂醇油带走的酒精又占成品酒精总量0.48%2.2 各塔物料衡算图2 粗馏塔物料进出Fig.2 Figure out crude distillation column materials对整个粗馏塔进行全塔总物料衡算;0W L S F +=+ wl Wx Lx x F +=00式中 F 0——发酵缪蒸汽量,kg/h ;0x ——发酵缪中酒精摩尔分率 S —— 加热蒸汽量,kg/h ;L —— 上升蒸汽量,kg/h ;l x ——上升蒸汽的摩尔分率 W 0—— 废液量,kg/h ; 0w x —— 废液中的摩尔分率 粗馏塔热量衡算:WL s F WI LI SI I F +=+0式中: F I —— 成熟缪的热焓,kJ/kg ;s I —— 加热蒸汽的热焓,kJ/kg ;W I —— 废液的热焓,kJ/kg ;L I —— 上升酒精蒸汽的热焓,kJ/kg ;图2 精馏塔物料进出Fig.2 Figure out distillation column materials现在以每小时成品酒精的产量为基准,对整个精馏塔进行总物料衡算如下:''0V P W P V Q V F ++++=++其中 P R Q V )1(+== 故: ''0V P W P V F +++=+pp w p f x V x P Wx Px Fx '''+++=式中 F —— 粗酒精蒸汽量,kg/h ; V 0 —— 加热蒸汽量,kg/h ;V —— 塔顶上升的酒精蒸汽量,kg/h ; V’ —— 酒精蒸汽渗漏损失量,kg/h ; Q —— 回流入塔的冷凝酒精量,kg/h ; P ’—— 杂醇酒精蒸汽量,kg/h ; P —— 成品酒精量,kg/h ; W —— 废液量,kg/h ; R —— 回流比。

第3章 工艺计算3.1 设计主要条件及技术参数生产规模:3.90万吨/年优级食用酒精 生产方法:玉米粉生物发酵法 生产天数:330天/年副产品年产量:次级酒精占酒精总量的2% 杂醇油量产量:成品酒精的0.5%产品质量:国家GB/T394.1-2008酒精标准(乙醇含量≥95%,体积分数) 生产原料:吉林玉米,淀粉含量63%,水分14%~18% 厂址:吉林3.2 玉米原料计算3.2.1 理论淀粉消耗量的计算3.2.1.1 淀粉原料生产酒精的总化学反应式液化、糖化 ()612625106O H nC O nH O H C n →+ 分子量 162 18 180 发酵过程分子量 180 2×46 2×443.2.1.2 生产1000Kg 无水酒精理论淀粉消耗量1X11162921760.91000X X =⇒= []K g3.2.1.3 生产1000Kg 优级食用酒精淀粉消耗量2X21760.992.41%1627.25X=⨯= []K g注:贾树彪等《新编酒精工艺学》,20℃,体积分数为95%的酒精其质量分数为92.41 %。

3.2.2 实际玉米消耗量的计算 3.2.2.1 生产过程淀粉原料的损耗计算表 3-1 淀粉质原料在生产过程中损耗表生产过程 损失原因 淀粉损失% 备注 原料处理 粉尘损失 0.4 在粉碎工段比较严重 蒸煮 淀粉残留,糖份破坏0.5 在糖化液化工段发酵残总糖 1.75 巴斯德效应 4.0 菌体生长CO 2夹带1.3 若CO 2洗涤可降至0.3 蒸馏废水带走,尾气,密封不严1.85注:本设计设置CO 2洗涤塔,淀粉总损失率8.8%。

则生产1000Kg 优级食用酒精淀粉消耗量3X[]K g3.2.2.2 生产1000Kg 优级食用酒精时,玉米消耗量4X (淀粉含量为63%)41784.272832.170.63X== []K g3.2.2.3 生产3.90万吨优级食用酒精玉米消耗量5X4853.90102832.17 1.104510X=⨯⨯=⨯ []K g 51.104510=⨯ []t3.3 液糖化工段计算3.3.1 酶的计算 3.3.1.1 液化酶的计算(1) 液化酶(α-淀粉酶)用量:12 [U/g 原料],规格:2.5~3.5×104 [U/mL] (2) 液化酶总消耗65741210 1.1045105.30102.510Y H M⨯⨯⨯==⨯⨯ []m L53.0= 3[]m(3)液化酶的总流量735.30106.691033024Y H Mυ⨯==⨯⨯ [/]m L h6.69= [/]L h其中:往拌料通入的液化酶流量:2.23 [/]Lh往第二液化罐通入的液化酶流量:4.46[/]L h注:液化酶分流原则:拌料罐中醪液黏度达到输送要求;第二液化罐中液化率控制在100%。

以蜜糖为原料年产6.5万吨酒精工厂工艺设计摘要本次工艺设计采用蜜糖作为发酵原料,来进行能够达到6.5万吨年度产量的酒精工厂的模拟设计研究。

为了使理论和实践能够有效结合起来,所以本次设计研究采用了对酒精工厂进行模拟计算以及对酒精工厂发酵设备进行选型的工作。

对于本次工艺设计的流程要点有:1.采用工艺简单且易于操作的单浓度蜜糖连续进行发酵,2.为了使热能更有效地利用起来,所以在重要的蒸馏工段使用差压式二塔蒸馏机组进行操作,3.利用生石灰吸水进行干燥处理,4.对物料进行衡算的程序,以及采用的设备选型的计算工作和计算水电汽消耗的工作,经过这三个程序,最终达到本次生产工艺流程的合理优化的目的。

关键词:酒精工厂;发酵法;蜜糖;蒸馏目录摘要 (I)Abstract................................................................... 错误!未定义书签。

1 绪论 (1)1.1 产品介绍 (1)1.2 研究目的和意义 (1)1.3 设计原则 (2)2 设计说明 (3)2.1 工艺指标和基础数据 (3)2.2 生产工艺概述 (3)3 原料的处理 (6)3.1 蜜糖原料 (6)3.2 蜜糖的贮存 (6)3.3 稀糖液的制备及处理 (6)3.3.1 蜜糖稀释的目的及方法 (7)3.3.2 蜜糖酸化的目的及方法 (7)3.3.3 添加营养盐 (7)3.3.4 糖液的灭菌 (8)3.3.5 稀糖液的澄清 (8)4 工艺计算 (10)4.1 物料衡算 (10)4.1.1 原料消耗量计算(基准:1吨无水乙醇) (10)4.1.2 酵醪液量的计算 (10)4.1.3 成品与废醪量的计算 (11)4.1.4 年产量为6万吨燃料酒精的总物料衡算 (12)4.1.5 稀释工段的物料衡算 (14)4.2 热量衡算 (15)4.2.1 发酵工段的物料和热量衡算 (15)4.2.2 蒸馏工段的物料和热量衡算 (16)4.3供用水衡算 (21)4.3.1 精馏塔分凝器冷却用水 (22)4.3.2 成品酒精冷却和杂醇油分离器稀释用水 ......... 错误!未定义书签。

2. 物料衡算2.1 生产规模年生产能力:100000t /y 年连续工作日:280d /y 连续每小时产量:根据设计任务,医用酒精的年生产能力100000t /y全年365d ,除去机械维修、节假日等,实际连续工作日280d 每昼夜24h 连续生产,则每小时生产能力:1490024280100000=⨯=P kg/h蒸馏过程采用气相过塔两塔蒸馏流程,塔底采用直接蒸汽加热,压力为0.12MPa ,温度为104℃。

设蒸汽总损耗0.25%,其中精馏和粗馏各占一半,在粗馏和精馏损耗中,设备的蒸汽渗漏损耗和废酒糟带走的酒精各占一半,两外提取杂醇油带走的酒精又占成品酒精总量0.48%2.2 各塔物料衡算图2 粗馏塔物料进出Fig.2 Figure out crude distillation column materials对整个粗馏塔进行全塔总物料衡算;0W L S F +=+ wl Wx Lx x F +=00式中 F 0——发酵缪蒸汽量,kg/h ;0x ——发酵缪中酒精摩尔分率 S —— 加热蒸汽量,kg/h ;L —— 上升蒸汽量,kg/h ;l x ——上升蒸汽的摩尔分率 W 0—— 废液量,kg/h ; 0w x —— 废液中的摩尔分率 粗馏塔热量衡算:WL s F WI LI SI I F +=+0式中: F I —— 成熟缪的热焓,kJ/kg ;s I —— 加热蒸汽的热焓,kJ/kg ;W I —— 废液的热焓,kJ/kg ;L I —— 上升酒精蒸汽的热焓,kJ/kg ;图2 精馏塔物料进出Fig.2 Figure out distillation column materials现在以每小时成品酒精的产量为基准,对整个精馏塔进行总物料衡算如下:''0V P W P V Q V F ++++=++其中 P R Q V )1(+== 故: ''0V P W P V F +++=+pp w p f x V x P Wx Px Fx '''+++=式中 F —— 粗酒精蒸汽量,kg/h ; V 0 —— 加热蒸汽量,kg/h ;V —— 塔顶上升的酒精蒸汽量,kg/h ; V’ —— 酒精蒸汽渗漏损失量,kg/h ; Q —— 回流入塔的冷凝酒精量,kg/h ; P ’—— 杂醇酒精蒸汽量,kg/h ; P —— 成品酒精量,kg/h ; W —— 废液量,kg/h ; R —— 回流比。

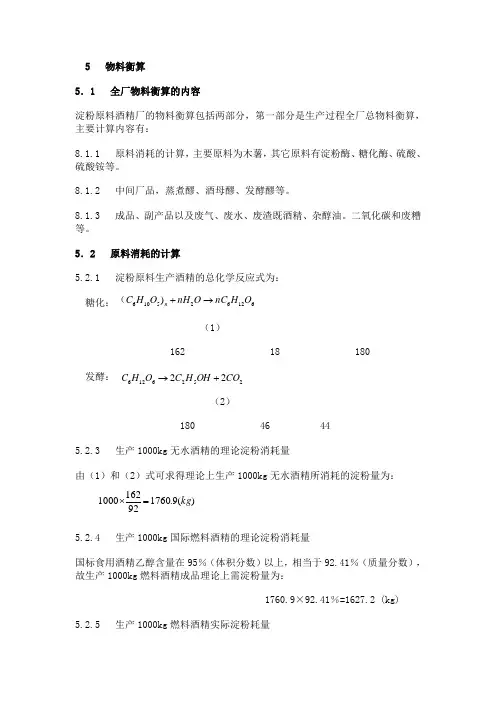

5 物料衡算5.1 全厂物料衡算的内容淀粉原料酒精厂的物料衡算包括两部分,第一部分是生产过程全厂总物料衡算,主要计算内容有:8.1.1 原料消耗的计算,主要原料为木薯,其它原料有淀粉酶、糖化酶、硫酸、硫酸铵等。

8.1.2 中间厂品,蒸煮醪、酒母醪、发酵醪等。

8.1.3 成品、副产品以及废气、废水、废渣既酒精、杂醇油。

二氧化碳和废糟等。

5.2 原料消耗的计算5.2.1 淀粉原料生产酒精的总化学反应式为:糖化:(1)162 18 180 发酵: (2)180 46 44 5.2.3 生产1000kg 无水酒精的理论淀粉消耗量由(1)和(2)式可求得理论上生产1000kg 无水酒精所消耗的淀粉量为:5.2.4 生产1000kg 国际燃料酒精的理论淀粉消耗量国标食用酒精乙醇含量在95%(体积分数)以上,相当于92.41%(质量分数),故生产1000kg 燃料酒精成品理论上需淀粉量为:1760.9×92.41%=1627.2 (kg) 5.2.5 生产1000kg 燃料酒精实际淀粉耗量612625106)O H nC O nH O H C n →+(252612622CO OH H C O H C +→)(9.1760921621000kg =⨯实际上,整个年产过程经历原料处理、发酵及蒸馏等工序,要经过复杂的物理化学和生物化学反应,产品得率必然低于理论产率。

假定发醇阶段系统设有酒精捕集器,则淀粉总损失率为8.55%,故生产1000kg 用酒精需淀粉量为:5.2.6 酒精生产给各过程各阶段淀粉损失如表所示5.2.7 这个原料消耗水平相当于淀粉出酒率为91.45%,这达到了我国现阶段木薯原料生产酒精的先进出酒率水平。

5.2.8 生产1000kg 燃料酒精木薯原料消耗量据基础数据给出,木薯原料含淀粉70%,故1吨酒精耗薯干量为:5.2.9 α-淀粉酶消耗量应用酶活力为2000u/g 的α-淀粉酶使淀粉液化,促进糊化,可减少蒸汽消耗。

物料衡算生产周期前酵期5~7 d,后酵期为20~30 d,储酒期0.5~2 年,生产能力5000 t 。

3.1.2 原料用量按工艺要求,葡萄酒的原料为100 % 新鲜的优质葡萄,葡萄用量为1000 kg。

其糖度为196 g/L,按正常工艺酿成的酒的酒精度为11.0 %vol~12.0 %vol ,符合国家的标准要求葡萄汁的量葡萄经除梗破碎之后得到的葡萄汁一般情况下皮、梗、籽占整个果穗的23 % ,不能酿酒发酵的低档压榨汁为3 %。

因此,所得葡萄浆的量为:发酵原酒的量葡萄汁经过酒精发酵之后,分离酒脚,接着进行自然发酵,之后分离酒脚得到的发酵原酒。

一般情况下,酒精发酵后的酒脚量约占整个发酵醪液的 5 % ,再次发酵过程中的压榨、管道及操作损失约为1 %。

如果生产5000t葡萄原酒酒,则需要100%新鲜的优质葡萄:5000+5000*1%+5000*5%=5300t5300+5300*3%+5300*23%=6678t经计算需要100%新鲜的优质葡萄6678t对于年产5000 t 葡萄酒的大型企业,可以选择/卧式除梗破碎机2 台。

气囊压榨机用于葡萄浆与发酵醪的皮渣压榨。

压榨机的数量要根据其生产能力和原料的进料能力而定,可按下式计算:n=eW式中:n—压榨机的台数;———— e—进料能力,t h ;/—— W—压榨机的生产能力,t h 。

/5300×(1-5 %-1 %)=5000 kg 苹果酸-乳酸发酵后所得原酒的量为:5000×(1-2 %)=4900kg 陈酿原酒量发酵后,原酒进入陈酿阶段,此过程需经过几次的倒罐操作,分离酒脚,得到较澄清的、口感较佳的陈酿型原酒。

在陈酿期间酒脚、储存期自然损失及操作过程中的损失一般为3 %左右,因此,陈酿后原酒的量为:4900*(1-3%)=4753t根据压榨机的生产能力应选择22~28 t/ h,因此选择2 台压榨机,型号为DZJ20。

发酵罐选用一罐式连续发酵罐。

淀粉生产酒精物料衡算1纯淀粉生产酒精如何计算?淀粉水解发酵生成酒精的化学反应方程:(C6H10O5)n十nH26H22O6—→n2C2H O—→nC 5OH十n2CO2↑淀粉葡萄糖酒精分子量:162.14 180.16 92.14(1)设100%的淀粉100kg,理论上产100%的酒精为xKg:则有 x=92.14×100/162.14≈56.82kg即是100kgl00%的淀粉理论上产100%酒精约56.82kg。

(2)100kg100%的淀粉理论上产96%(容量)的酒精为:56.82÷0.9385≈60.54Kg注:0.9385是96%(容量)的酒精换算成100%的酒精的折算系数,即是100kg96%(容量)的酒精中含纯酒精93.85Kg。

(3)100kg100%的淀粉理论上产95%(容量)的酒精为56.82÷0.9241≈61.49kg其中0.9241也是95%(容量)的酒精折算系数。

原理与上相同。

2常用原料的理论产酒精量如何计算?常用原料,是指含有一定淀粉的干原料或鲜原料的理论产酒精的计算,它是先测得原料中含淀粉量,然后将换算成淀粉量后再计算其产酒精量。

例1:含淀粉为63%的苕干100kg,求理论上能产100%的酒精多少kg?根据已知条件可知原料中共有淀粉100×63%=63kg从上面的计算中已经知道100kg淀粉可产100%的酒精56.82kg,所以63kg淀粉可产酒精为xkg,则有x=56.82×63/100≈35.8Kg同理可求得63kg淀粉,产96%(容量)的酒精为38.1kg,产95%(容量)的酒精力38.7kg。

例2:某鲜苕含淀粉为18%,求生产1吨95%(容量)的酒精,理论上需要多少吨鲜苕?设生产1吨95%(容量)的酒精需淀粉为xkg,根据100kg淀粉可产95%(容量)的酒精61.49kg可得x=100×1000/61.49≈1626.3kg所以需含淀粉为18%的鲜苕为:1626.3÷18%≈9035kg=9.035吨即生产1吨95%(容量)的酒精,理论上需要含淀粉18%的鲜苕9.035吨。

1、全厂物料衡算内容:原料消耗计算、中间产物量计算、成品及副产品量计算。

2、生产工艺流程图:生产工艺采用改良湿法、双酶糖化、连续发酵和半直接式三塔蒸馏流程,如图燃料酒精图改良湿法双酶糖化连续发酵燃料酒精流程示意图3、工艺技术指标及基础数据(1)生产规模:10000t/a燃料酒精空压机过滤器酶母种DDGS 分子筛脱水*杂醇油原料(玉米)摇瓶培养斜面试管无菌空气车间(2)生产方法:改良湿法、、双酶糖化、连续发酵和塔蒸馏。

(3)生产天数:300d/a(4)燃料酒精日产量:34t(5)燃料酒精年产量:10200t(6)产品质量:国际燃料酒精,乙醇含量鸠上(V)。

(7)主原料:国内酒精企业玉米粉(脱胚去皮)淀粉含量68%利用率为80%-92%, 水分14%(8)酶用量:耐高温a -淀粉酶用量8u/g原料,糖化酶用量为100u/g原料,酒母糖化醪用糖化酶量200u/g原料。

(9)硫酸铵用量:8kg/t酒精(提供氮源)。

(10)硫酸用量:t酒精(调节pH)。

二、10000t/a玉米淀粉燃料酒精厂全厂总物料衡算1、原料消耗计算现以生产%( V)成品酒精1000kg作为计算的基准。

(1)淀粉原料生产乙醇的总化学反应式为:(C6H10O5)糖化阶段:n+n H2O n C6H12O62C2H5OH+2CO 2(4 —2—1)(C6H10O5)n+nH 2。

nC6H12O6 (4 —2—2)162 18 180发酵阶段:C6H12O6 2C2H5OH+2CO2 (4 —2—3)180 2 X 46 2 X 44(2)每生产1000kg燃料酒精的理论淀粉消耗量:由式(4 —2-2)和(4 —2 —3)可求得理论上生产1000kg燃料酒精(%(V)的燃料酒精相当于%(W))所消耗淀粉量为:1000 99.18% ------ 1746.5kg2 46(3)生产1000kg燃料酒精实际淀粉耗量:实际上,整个年产过程经历的各工序,如原料处理、发酵及蒸馏等,要经过复杂的物理化学和生物化学反应,所以产品得率必然低于理论产率。

据实际生产经验,生产中各过程各阶段淀粉损失率如表4—1所示。

表4—1 生产过程淀粉损失一览表因此,一般在整个生产过程中淀粉利用率在91~92%之间,若以上表为依据,淀粉利用率为%计算,每生产1000kg 燃料酒精实际淀粉耗量为:这个原料的淀粉出酒率为%属于中等水平。

(4)生产1000kg 燃料酒精干玉米原料消耗量:根据基础数据给出,国内酒 精企业玉米粉(脱胚去皮)淀粉含量 68%利用率为80%-92%取90%+算,则每 生产1000kg 燃料酒精需要的玉米量为:生产1000kg 燃料酒精所需要的淀粉应包括糖化剂内所含的淀粉,这样以玉米为原料需要量为:_ 1909.8- G o G — A%式中G'――每生产%(V )燃料酒精的原料量,kg ;A --- 每100kg 原料其中所含淀粉量,kg ;G 0 ――每生产1000kg 燃料酒精需要糖化剂所消耗的淀粉量,kg ; 在生产中往往需要计算淀粉的出酒率,以便于了解生产情况和评价生产水 平,淀粉出酒率的计算式如下:P 100 G' A% G'o式中 P ――包括各种不同等级生产成品酒精的数量,kg ;1746.5 100% 8.55%1909.8kg1909.868% X90%=3120.6kgG '――每生产%(V)燃料酒精的原料量,kg ;G'o ――每生产1000kg 燃料酒精需要糖化剂所消耗的淀粉量,,kg ;(5) 耐高温a -淀粉酶耗量: 本设计选用酶活力为20000u/g 的a -淀粉酶使淀 粉液化,促进糊化,可减少蒸汽消耗。

耐高温 a -淀粉酶消耗量按8u/g 原料计 算。

则用酶量为:33120.6 X 10 X 820000(6) 糖化酶耗量:本设计选用糖化酶活力为100000u/g ,使用量为100u/g 原料, 则糖化酶消耗量为:33120.6 103100100000此外,糖化酶耗量还包括酒母糖化酶。

用量为 200u/g 原料计,且酒母用量为10%则酒母糖化酶耗量:式中70%为酒母的糖化液占70%其余为稀释水和糖化计 则糖化酶耗量为 (7)硫酸铵耗量:硫酸铵用于酒母培养基的氮源补充,其用量为酒母的 %,设酒母醪量为m ,则硫酸铵耗量为:%m2、辅料消耗计算(1)、蒸煮醪所需辅料的计算根据生产实际,连续蒸煮首先将粉碎原料在配料调浆罐内与温水混合, 加水比一般为1:3左右,则粉浆量为:3120 .6 X (1 + 3)= 12482 .4kg在蒸煮过程中用直接蒸汽加热,在后熟器和气液分离器减压蒸发、冷却降温, 这样随着蒸煮过程的进行,蒸煮醪量将随时间发生变化,要确切知道数量变化必 须与热量衡算同时进行,现在按喷射液化连续蒸煮工艺条件进行估算。

调浆的粉浆温度为65C ,将表压的蒸汽与粉浆在喷射液化器内混合,使粉浆温度迅速升 至145C ,然后进入维持罐保温液化 5-8min ,真空闪蒸冷却至95C 后进入液化 罐反应约60min 后,进真空冷却器冷却至63C 后糖化30min 。

1.248 kg3.121 kg3120.6 10% 70%200 1000000.437 kg干物质含量w)= 86%勺玉米比热容为:C=x( 1-) = kJ/(kg ?k)粉浆干物质含量:w=3 =%蒸煮醪比热容:C i w/iC o +(1- w/\) C w=% + (1-% X=kJ/(kg ?k)式中C——水的比热容kJ/(kg ?k)由于在加热冷却过程中,蒸煮醪浓度随时间变化,比热也应该有变化,但变化不大,所以假定蒸煮过程比热容恒定。

(I)经喷射液化器加热后蒸煮醪量为:12482 .4 + 12482 .4 X3.45 X(145 —65)2748 .9 —145 X4.18=14090 .2kg式中一一喷射液化器加热蒸汽()的焓(kJ/kg ) (n)经液化维持罐出来的蒸汽醪温度降为c,量为:14076.1 —14076. 1 X3.45 X(145—138.2)2149.5=13922.5kg式中一一液化维持罐的温度为C下饱和蒸汽的汽化潜热(kJ/kg )(川)经汽液分离器后的蒸煮醪量为:13922.5—13922.5 X3.45 X(138.2—95)2271 .0=13008.8kg式中2271 ――汽液分离冷却温度为95 C下饱和蒸汽的汽化潜热(kJ/kg ) (W)经真空冷却器后最终蒸煮醪液量为:13008.8- 13008.8 X3.45 X(95—63)2351= 12398.0kg式中2351 ――真空冷却温度为63C下饱和蒸汽的汽化潜热(kJ/kg )从计算结果可以看出,粉浆虽然经过多次的加热和冷却过程,但是到糖化锅的醪量并没有大的变化(和12398kg),这表明只要将蒸煮冷却过程的二次蒸汽充分利用,可以大大减少酒精生产过程的热量消耗。

(2)、糖化醪与发酵醪所需辅料的计算蒸煮醪在糖化锅内加入曲乳或液体曲,并取部分糖化醪去做酒母。

设发酵结束后成熟醪量酒精含量以10%(V)计,相当于%(w),蒸馏效率为98%而且发酵罐酒精搜捕集器回收酒精洗水和洗罐用水分别为成熟醪量的 5唏口 1%则每生产%(w )酒精的成品有关计算如下:(I)待蒸馏的成熟发酵醪量 F 为:F= 98% 滋01% x(100 + 5 + 1)% =13392-8kg(U)入蒸馏塔的成熟发酵醪酒精浓度为:1000 X99.18%/、X 100% = 7.56% (w ) 98% X 13392.8(川)相应酒母培养和发酵过程放出二氧化碳量为:1000 X99.18% 44X ——=968.0kg 98% 46若发酵成熟醪不计酒精捕集器和洗罐水量,则成熟发酵醪量为:13392.8(100 + 5 + 1)% = 12634.7 kg(⑴占全部糖化醪的7%则糖化醪量:12634.7 + 968.0+ 1236.6X 70% = 13231.7kg(100 + 10)%可以得到在糖化锅内加入曲乳或液体曲量占蒸煮醪量的百分数:13231.7-12398.0 X00% = 6.72%12398.03、成品与废醪量计算以半直接式酒精发酵醪蒸馏的三塔流程进行计算。

在醛塔取的酒一般占成品酒精的~3%所取醛酒量的原则是:保证成品质量前提下,取得越少越好,这与操作水平有关,现在取醛酒 2%则生产1000kg 成品酒精其中醛酒产量为:《酒精工业手册》1000 X 2% = 20kg故实际合格成品酒精产量:1000 — 20= 980kg杂醇油产量为成品酒精的—般可取%则杂醇油产量为1000 0.5%5 kg其中发酵过程放出的占95% (W)按接种量10%+算需要酒母醪量m 为:12643.7 +968.0 m 0 = —了 7 X 0% = 1236.6kg 0(100 + 10)%酒母醪是70%t 化醪,30%补充糖化剂与稀释水。

需要做酒母的糖化醪废醪应为成熟发酵醪中除去部分水和酒精及其它挥发组分后的残留液,由于是直接蒸汽加热,还要加入蒸汽冷凝水。

应对醪塔进行详细的物料和热量衡算如图V设进塔醪液(F)进醪温度为t i=70C,塔底排醪温度为t4=105C,成熟醪内含固量为B i = %塔顶上升酒精蒸汽的浓度取50%(V)即%(w)计算。

(I)醪塔上升蒸汽量为:7.56%V =13392.8 X- = 2146.0kg47.18%(U)残留液量为:m x =13392.8-2146.0 = 11246.8kg(川)根据计算发酵醪比热的经验公式C1 = 4.18 X(|.019-0.95Bi)成熟醪的比热容为:c1 =X(—X %)=kJ/(kg ?k)(W)成熟醪带入塔的热量为:Q1 = Fc1t1 = 13392 .8 X3.96 X70 = 3.71 X10 6kJ(V )蒸馏残留液的固含量:FB113392.8 X7.5%B2 =8.93%m x—11246.8(⑴蒸馏残留液的比热容为:c1 = 4.18 x(l—0.378B2)=4.18 X(1-0.378 X8.93%)=4.04 kJ/(kg ?k) (叫)塔底残留液带走的热量为:6Q4= m x C2t4=11246.8 X4.04 X1O5=4.77 X10 kJ(毗)查手册得50%(V)酒精蒸汽的焓i = 1965 kJ/kg :则上升蒸汽带走的热量为:6Q3= Vi = 2146 .0 X1965 = 4.22 X10 kJ(区)加热蒸汽消耗量为:设塔底引入加热蒸汽为(表压),相应的焓为I = kJ/kg根据热量衡算式计算加热蒸汽消耗量为:Q3 + Q4 + Q n—Q1D =I —C w t4若取蒸馏过程热损失Q为加热蒸汽供热量的1%则加热蒸汽消耗量为:4.22 X106 +4.77 X106 + 3.71 X106=2369.4 kg (2689.8—105 X4.18) X(1—1%)(X)采用直接蒸汽加热时塔底排出的废糟量:m x +D =1124.6 + 2369.4=13616.2 kg4、10000t/a玉米淀粉原料燃料酒精厂物料衡算(1)酒精成品日产燃料酒精量为:10000- 300=,取整数为34t/d实际年燃料酒精总产量为:300 X 34= 10200t/a(2)主要原料玉米粉耗量:日耗量为:X 34= kg/d年耗量:X 300= 31830t/a淀粉酶、糖化酶用量以及蒸煮粉浆量糖化醪、酒母醪、蒸馏发酵醪等每日量和每年量均可得出,衡算结果详见表表10000t/a 玉米淀粉原料燃料酒精厂物料衡算表()()()()()()。