第六章 化工厂布置.

- 格式:ppt

- 大小:2.23 MB

- 文档页数:68

化工厂总平面布局及安全设施设计为了确保化工厂的生产过程安全可靠,需要对总平面布局及安全设施进行合理设计。

以下是一个化工厂总平面布局及安全设施设计的示例,重点考虑了生产区域、储存区域、办公区域、危险物品运输及消防设备等方面。

1.总平面布局设计:-生产区域:将化工厂划分为不同的生产区域,根据生产流程将相关设备进行布置。

确保于生产流程相关的设备之间的合理距离,避免相互干扰。

-储存区域:将化工品分类储存在特定区域,根据其性质进行合理的分类。

不同类型的化学品应该分开存放,避免相互之间发生反应产生危险。

同时,要设立标明了储存物品性质的明显标识牌,方便管理和监控。

-办公区域:设立独立的办公区域,用于管理人员进行日常工作和生产管理。

该区域应离生产现场相对较远,避免相关人员在紧急情况下受到危害。

-路网规划:考虑到化工厂的交通需求,建议在化工厂内设置良好的路网以方便运输及应急需要。

2.安全设施设计:-消防设备:在化工厂内的生产区域、储存区域、办公区域以及交通要道设置消防器材,包括消防栓、灭火器等。

并设置相应的消防通道,确保消防人员可以及时进入到火灾区域。

-安全通道:在化工厂内设置疏散通道,并按照相关法规规定放置明显的疏散标识,确保在紧急情况下员工能够顺利疏散。

-安全示警系统:安装火灾报警器、气体泄漏报警器、污染物报警器等设备。

当发生火灾、泄漏或其他危险事件时,能够及时报警并采取相应措施以保障安全。

-防爆设施:根据化工品的特性,在有可能发生爆炸的区域设置防爆门、防爆窗等设施,以减轻爆炸对周围环境和人员的伤害。

-监控系统:在化工厂内设置监控摄像头,全天候监控各个区域的情况,确保及时发现异常情况并采取相应措施。

这是一个基本的化工厂总平面布局及安全设施设计示例,具体设计需要根据化工厂的实际情况、规模和所生产的化学品进行详细规划。

同时,要遵守国家和地方相关法规,确保化工厂的安全运行。

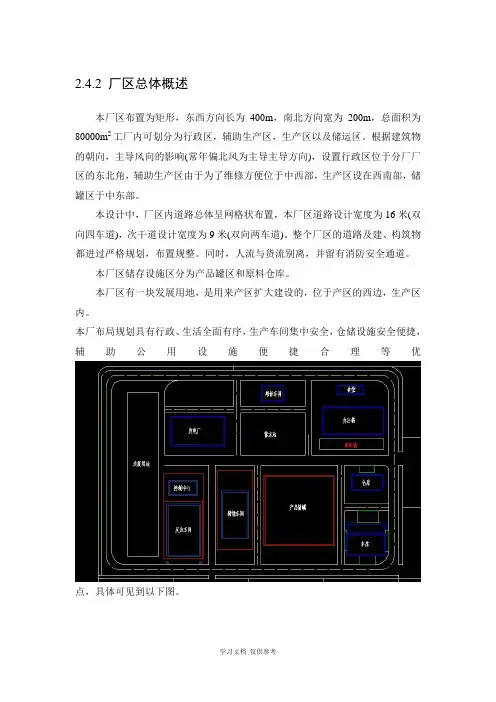

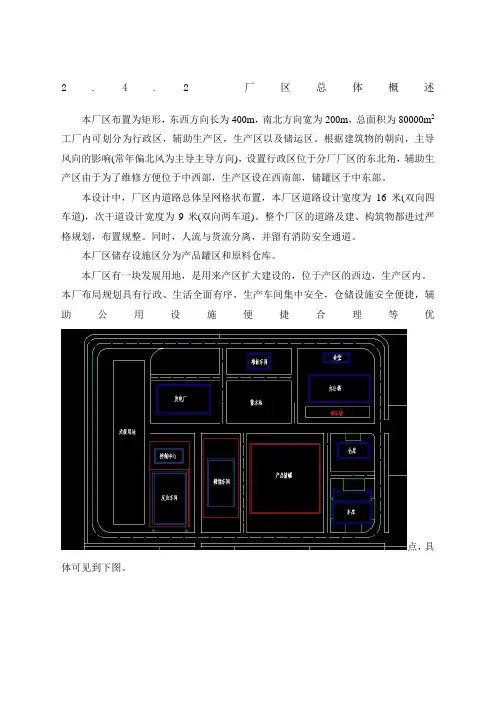

2.4.2 厂区总体概述本厂区布置为矩形,东西方向长为400m,南北方向宽为200m,总面积为80000m2工厂内可划分为行政区,辅助生产区,生产区以及储运区。

根据建筑物的朝向,主导风向的影响(常年偏北风为主导主导方向),设置行政区位于分厂厂区的东北角,辅助生产区由于为了维修方便位于中西部,生产区设在西南部,储罐区于中东部。

本设计中,厂区内道路总体呈网格状布置,本厂区道路设计宽度为16米(双向四车道),次干道设计宽度为9米(双向两车道)。

整个厂区的道路及建、构筑物都进过严格规划,布置规整。

同时,人流与货流别离,并留有消防安全通道。

本厂区储存设施区分为产品罐区和原料仓库。

本厂区有一块发展用地,是用来产区扩大建设的,位于产区的西边,生产区内。

本厂布局规划具有行政、生活全面有序,生产车间集中安全,仓储设施安全便捷,辅助公用设施便捷合理等优点,具体可见到以下图。

厂区面积概算结合各项参数,包括本厂的年处理量,产量,也通过参考实际化工厂布局,本设计基本确定了本厂的建设规模与具体厂区内部的建设布局,下面为基本的厂区面积概算。

表2-2 建筑物构筑物面积一览表表2-3 化工厂总平面布置设计的各项技术指标2.4.4 工艺生产装置的布置要求设计标准要求工艺装置在厂区内布置应相对集中,形成一个或几个装置街区。

本设计中将反应车间和别离车间集中布置,设置在同一区块内,这样有利于集中铺设公用工程管线以及集中控制管理,而且工艺生产流程顺畅、衔接短捷,紧凑合理,与相邻设施也协调得很好。

除了有利于生产管理和安全防护外,集中布置工艺装置还便于施工、安装和检修。

工艺生产装置宜布置在人员集中场所全年最小频率风向的上风侧,并位于厂区散发可燃气体的储运设施全年最小频率风向的下风侧。

本厂区集中人群的场所为行政区和停车场,位于东部,处于全年最小频率风向(西风)的下风侧,同时储罐区位于生厂区的西部,是全年最小风频的上风侧。

2.4.5 辅助公共设施的布置2.4.5.1 蓄水池循环水场应靠近主要用水区域,防止在工艺装置的爆炸危险区范围内;防止靠近火炬、加热炉、焦炭塔等热源体;不宜布置在邻近的变配电所、露天工艺设备、主要运输道路冬季最大频率风的上风侧,并不应布置在受水雾影响而产生危害的设施的全年最大频率风向上风侧。

化工厂布局安全厂区总平面布置,应综合考虑,合理布局,正确处理生产与安全,局部与整体、近期和远期的关系。

总平面布置应符合防火、防爆基本要求,满足设计规范及标准的规定,合理布置交通运输道路、管线及绿化环境,并考虑发展、改建和扩建的要求。

1.厂区功能分区化工企业厂区总平面应根据厂内各生产系统及安全、环保、职业健康要求进行功能明确、分区合理的布置,分区内部和相互之间保持一定的通道和间距。

为防止可燃有毒气体的弥漫并迅速排放,厂区的长轴与主导风向最好垂直或不小于45°夹角,可利用穿堂风,加速气流扩散。

根据工厂各组成部分的性质、使用功能、交通运输联系及防火防爆要求,分区一般可分为以下几部分:1)生产车间及生产工艺装置区(1)工艺装置区是一个易燃易爆、有毒的特殊危险的地区,为了尽量减少其对工厂外部的影响,一般布置在厂区的中央部分。

根据工艺流程的流向和运转的顺序规划机器设备的位置,以不交叉为原则,按照从原料投入到中间制品再到成品的顺序进行布置规划。

(2)工艺装置区宜布置在人员集中场所及明火或散发火花地点的全年最小频率风向的上风侧;在山区或丘陵地区,并应避免布置在窝风地带,以防止火灾、爆炸和毒物对人体的危害。

(3)要求洁净的工艺装置应布置在大气含尘浓度较低、环境清洁的地段,并应位于散发有害气体、烟、雾、粉尘的污染源全年最小频率风向的下风侧。

例如,空气分离装置应布置在空气清洁地段并位于散发乙炔、其他烃类气体,粉尘等场所的全年最小风频风向的下风侧。

(4)不同过程单元间可能会有交互危险性,过程单元间要隔开一定的距离。

危险区的火源、大型作业、及其的移动、人员的密集等都是应该特别注意的事项;应与居民区、公路、铁路等保持一定的安全距离;当厂区采用阶梯式布置时,阶梯间应有防止液体泄漏的措施。

2)原料及成品储存区配置规划时应注意避免各装置之间的原料、中间产品和制成品之间的交叉运输,且应按烃类气体、粉尘等场所的全年最小风频风向来规划最短的运输路线;储存甲、乙类物品的库房、罐区、液化烃储罐宜归类分区布置在厂区边缘地带;成品、灌装站不得规划在通过生产区、罐区等一类的危险地带;液化烃或可燃液体罐组,不应毗邻布置在高于装置、全厂性重要设施或人员集中场所的位置上,并且不宜紧靠排洪沟。

化工企业总体布置从安全的角度看,工厂的平面布置第一要重视安全距离,第二要进行区块划分。

这不但有利于安全生产,也便于生产管理和生产操作。

工厂区应根据以下所列各项进行区块化划分:(1)工艺装置区;2()罐区;3()公用设施区;4()接运及发送装卸区;5()辅助生产设施区;6()管理区。

工厂总平面布置的防火间距应符合有关规定。

(一)总体布置的基本原则(1)工艺装置和全厂的储运设施占地面积较大,可燃气体散发较多,是全厂防火防爆的重点;水、电、蒸汽、压缩空气等公用设施,需靠近工艺装置;工厂管理及生活设施是全厂生产指挥中心,人员集中,要求安静,污染较轻。

在总平面布置时,应结合地形、风向等条件,将上述各类设施,划分为不同的功能区,既有利于安全,又便于管理。

2()在山丘地区建厂,由于地形起伏较大,为减少土石方量,厂区可采用阶梯式竖向布置。

储存液化烃或可燃液体罐区应尽量布置在较低的阶梯上。

如因地形限制或工艺要求,也可将罐区布置在比受油装置的标高较高的阶梯上,实行灌注输送,但必须有防止泄漏液体漫流的措施。

大型液体罐区不能布置在紧靠排洪沟。

3()空分装置要求吸人的空气洁净,空气中若含有乙炔、烃类气体,一旦被吸人空分装置,则有可能引起设备爆炸,因此应将空分装置布置在不受上述气体污染的地段。

4()经常使用汽车运输的液化石油气灌装站、可燃液体汽车装卸站和全厂性仓库等,为防止汽车穿行生产区,上述设施应靠近厂区边缘,且设围墙与之隔开,或远离厂区布置。

上述区域应设独立出入口。

5()全厂性高架火炬,在事故状态下可能因大量可燃液体被夹带,且燃烧不完全而发生“火雨”,会产生大量的热、烟雾、噪音和有害气体,故应将其布置在生产区全年最小频率风向地段的上风侧。

6()冷却水凉水塔会散发大量的水雾,不应设在生产装置或高大建筑物的上风位置,不要靠近铁路、公路及其他公用设施。

大型凉水塔会产生噪音,注意不要影响居民。

7()由厂外引入的架空高压电力线路,若架空伸入厂区,一是需要留有高压走廊,占地很大,二是在发生火灾时,高压线易被损坏,影响全厂;若采用埋地敷设,技术复杂而不经济,故总变电所应布置在厂区边缘。

2.4.2厂区总体概述本厂区布置为矩形,东西方向长为400m,南北方向宽为200m,总面积为80000m2工厂内可划分为行政区,辅助生产区,生产区以及储运区。

根据建筑物的朝向,主导风向的影响(常年偏北风为主导主导方向),设置行政区位于分厂厂区的东北角,辅助生产区由于为了维修方便位于中西部,生产区设在西南部,储罐区于中东部。

本设计中,厂区内道路总体呈网格状布置,本厂区道路设计宽度为16米(双向四车道),次干道设计宽度为9米(双向两车道)。

整个厂区的道路及建、构筑物都进过严格规划,布置规整。

同时,人流与货流分离,并留有消防安全通道。

本厂区储存设施区分为产品罐区和原料仓库。

本厂区有一块发展用地,是用来产区扩大建设的,位于产区的西边,生产区内。

本厂布局规划具有行政、生活全面有序,生产车间集中安全,仓储设施安全便捷,辅助公用设施便捷合理等优点,具体可见到下图。

2.4.3 厂区面积概算结合各项参数,包括本厂的年处理量,产量,也通过参考实际化工厂布局,本设计基本确定了本厂的建设规模与具体厂区内部的建设布局,下面为基本的厂区面积概算。

表2-2 建筑物构筑物面积一览表表2-3 化工厂总平面布置设计的各项技术指标2.4.4 工艺生产装置的布置要求设计规范要求工艺装置在厂区内布置应相对集中,形成一个或几个装置街区。

本设计中将反应车间和分离车间集中布置,设置在同一区块内,这样有利于集中铺设公用工程管线以及集中控制管理,而且工艺生产流程顺畅、衔接短捷,紧凑合理,与相邻设施也协调得很好。

除了有利于生产管理和安全防护外,集中布置工艺装置还便于施工、安装和检修。

工艺生产装置宜布置在人员集中场所全年最小频率风向的上风侧,并位于厂区散发可燃气体的储运设施全年最小频率风向的下风侧。

本厂区集中人群的场所为行政区和停车场,位于东部,处于全年最小频率风向(西风)的下风侧,同时储罐区位于生厂区的西部,是全年最小风频的上风侧。

2.4.5 辅助公共设施的布置蓄水池循环水场应靠近主要用水区域,避免在工艺装置的爆炸危险区范围内;避免靠近火炬、加热炉、焦炭塔等热源体;不宜布置在邻近的变配电所、露天工艺设备、主要运输道路冬季最大频率风的上风侧,并不应布置在受水雾影响而产生危害的设施的全年最大频率风向上风侧。

化工设计车间布置设计1. 引言在化工生产中,合理的车间布置设计能够提高工作效率,减少生产事故的发生,并且为员工提供一个良好的工作环境。

本文将讨论化工设计车间布置的重要性,并提供一些建议和指导。

2. 车间布置的原则在进行化工设计车间布置时,需要遵循以下原则:2.1 安全性安全性是化工设计车间布置的首要原则。

所有设备、管道和工作台都应该与安全规定相符,并且能够方便地进行维护和操作。

安全通道、应急通道和防火设施也应该设立在合适的位置。

2.2 效率车间布置应该能够提高生产效率,减少员工的移动距离和时间浪费。

设备和材料的摆放应该合理,以便于工作流程的顺利进行。

不同工作区域之间的距离和连接方式也需要考虑,以便于工作人员之间的合作和协调。

2.3 灵活性化工生产中可能需要进行设备更换、工艺调整和工作流程改变,因此车间布置应该具有一定的灵活性。

设备和工作台的摆放应该易于调整和移动,以适应不同的生产需求。

2.4 舒适性车间布置应该为员工提供一个舒适的工作环境。

工作台和椅子应该符合人体工学原理,以减轻员工的疲劳和不适感。

车间的光线和通风条件也需要考虑,以提供一个宜人的工作环境。

3. 车间布置的步骤3.1 分析需求在进行车间布置设计之前,需要进行需求分析。

这包括确定生产能力、设备数量和工作流程等方面的需求。

通过了解需求,可以更好地规划车间空间和设备摆放。

3.2 制定布置方案根据需求分析的结果,制定车间布置方案。

考虑安全性、效率、灵活性和舒适性等原则,确定设备和工作台的位置,设计安全通道和应急通道,安排合适的工作区域和储存区域。

3.3 实施布置方案将布置方案付诸实践。

根据设计方案将设备、工作台和储存区域等放置在合适的位置上。

在此过程中,需要注意安全操作,并确保所有设备和管道都得到正确安装和连接。

3.4 检查和调整完成布置后,进行车间布置的检查和调整。

检查所有设备、管道和通道的安全性和良好运行,确认布置是否符合需求和原则。

化工课程设计厂区布置一、教学目标本节课的教学目标是让学生掌握化工课程设计厂区布置的基本知识和技能,能够运用所学知识进行简单的化工厂区布置设计。

1.掌握化工厂区的基本组成部分和布局原则。

2.了解不同类型的化工装置及其布置要求。

3.熟悉化工安全距离和环保要求。

4.能够运用CAD等软件进行简单的化工厂区布置设计。

5.能够根据实际情况进行化工装置的合理布局。

6.能够分析并解决化工厂区布置中遇到的问题。

情感态度价值观目标:1.培养学生对化工行业的兴趣和热情。

2.培养学生关爱生命、安全第一的意识。

3.培养学生环保意识和责任感。

二、教学内容本节课的教学内容主要包括以下几个部分:1.化工厂区的基本组成部分和布局原则。

2.不同类型的化工装置及其布置要求。

3.化工安全距离和环保要求。

4.CAD等软件在化工厂区布置设计中的应用。

三、教学方法为了激发学生的学习兴趣和主动性,本节课将采用多种教学方法,如讲授法、讨论法、案例分析法、实验法等。

1.讲授法:用于讲解化工厂区的基本组成部分、布局原则、化工装置布置要求等知识点。

2.讨论法:引导学生针对实际案例进行分析讨论,培养学生的解决问题的能力。

3.案例分析法:分析典型化工厂区布置案例,让学生了解实际操作过程。

4.实验法:让学生动手操作,运用CAD等软件进行化工厂区布置设计。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将准备以下教学资源:1.教材:《化工原理》、《化工工艺设计》等。

2.参考书:相关化工设计规范、案例分析资料等。

3.多媒体资料:化工厂区布置设计视频、图片等。

4.实验设备:计算机、CAD软件、投影仪等。

五、教学评估本节课的评估方式将包括平时表现、作业和考试三个部分,以全面客观地评价学生的学习成果。

1.平时表现:通过观察学生在课堂上的参与程度、提问回答等情况,评估学生的学习态度和理解程度。

2.作业:布置与课程内容相关的练习题,要求学生在规定时间内完成,通过作业的完成质量评估学生的掌握情况。