方盒盖注塑模具设计说明书(含图)

- 格式:docx

- 大小:11.08 KB

- 文档页数:4

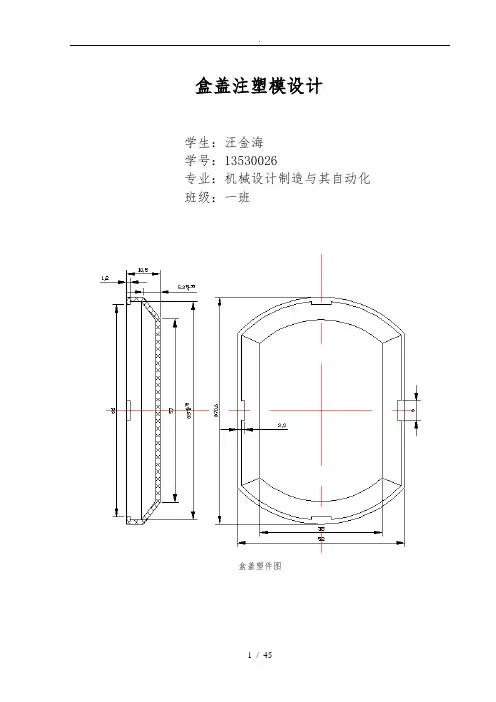

盒盖注塑模设计学生:汪金海学号:13530026专业:机械设计制造与其自动化班级:一班盒盖塑件图1 / 45技术要求:1.塑件材料 PE2. 未标注公差尺寸按SJ1372-78.8级。

3.大批量生产。

摘要本文是关于盒盖注塑模具的设计,在正确分析塑件工艺特点和PE材料的性能的后,采用了点浇口进行浇注。

详细介绍了对凸模,凹模,浇注系统,脱模机构,选择标准零件,设计非标件的设计过程。

涉与模具结构、强度、寿命计算与熔融塑料在模具中流动预测等复杂的工程运算问题;运用CAD、辅助工程UG等不同的软件分别对模具的设计、制造和产品质量进行分析。

综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM、Moldflow等。

关键词:点浇口;盒盖注塑模设计;塑料成型模具I / 45第一章塑料制件的工艺性分析1.1塑件原材料的分析塑件盒盖采用HDPE材料, HDPE是一种由乙烯共聚生成的热塑性聚烯。

高密度聚乙烯,英文名称为“High Density Polyethylene”,简称为“HDPE”。

HDPE是一种结晶度高、非极性的热塑性树脂。

该聚合物不吸湿并具有好的防水蒸汽性,可用于包装用途。

HDPE具有很好的电性能,特别是绝缘介电强度高,使其很适用于电线电缆。

中到高分子量等级具有极好的抗冲击性,其性能见表2-1。

表2-1 HDPE性能表HDPE是结晶料,吸湿小,不须充分干燥,流动性极好流动性对压力敏感,成型时宜用高压注射,料温均匀,填充速度快,保压充分.不宜用直接浇口,以防收缩不均,应力增大.注意选择浇口位置,防止产生缩孔和变形。

常用的浇口有直浇口,点浇口,潜伏浇口,侧浇口等,其中点浇口前后两端存在较大的压力差,可较大程度地增大塑料熔体的剪切速率并产生较大的剪切热,从而导到长熔体的表观粘度下降,流动性增加,有利于型腔的充填,因而对于薄壁件PE等表观粘度随剪切速率变化敏感的塑料有利。

注塑模具设计说明书一、项目背景:注塑模具是一种用于塑料注射成型的工具,是实现塑料产品批量生产的重要设备之一。

注塑模具的设计质量直接影响着产品的成型质量和生产效率。

本文档旨在详细说明注塑模具的设计要求和流程,为后续模具制造和使用提供指导。

二、设计目标:1. 实现塑料产品的准确成型,保证产品尺寸和外观质量的一致性;2. 提高生产效率,降低生产成本;3. 提高模具的使用寿命,减少维护和更换成本;4. 考虑模具的可拆卸性,方便清洗和更换模具部件。

三、设计要求:1. 产品设计要求:a. 确定产品的尺寸和外观要求,提供详细的产品图纸和规格说明;b. 需要考虑产品的材料特性,如塑料的热胀冷缩性,流动性等;c. 确定产品的成型方式和注塑工艺参数。

2. 模具结构设计要求:a. 考虑产品的成型方式,确定模具的结构类型,如单腔模具、多腔模具等;b. 在满足产品尺寸和外观要求的基础上,尽量减小模具的尺寸和重量;c. 考虑模具的使用寿命,采用耐磨、耐腐蚀的材料,优化工艺和热处理;d. 考虑模具的冷却系统,保证注塑过程中材料的快速冷却和成型周期的缩短;e. 考虑模具的导向系统和定位系统,确保模具运动的准确性和稳定性;f. 考虑模具的拆卸性,方便清洗和更换模具部件。

3. 模具零件设计要求:a. 模具芯、模具腔、模具板等零件的尺寸要与产品尺寸要求一致;b. 避免尺寸过小、壁厚过薄等问题,确保零件的强度和刚性;c. 考虑零件的加工工艺,尽量减少加工难度和成本;d. 避免零件之间的干涉和碰撞,确保模具的正常运作;e. 采用标准化零件,方便制造和更换。

四、设计流程:1. 了解产品需求:与产品设计师沟通,收集产品图纸和规格说明;2. 制定模具设计方案:根据产品需求,确定模具的结构类型、尺寸和重量等;3. 进行模具设计:进行模具零件的设计,包括模具芯、模具腔、模具板等;4. 完善模具设计:考虑模具的冷却系统、导向系统、定位系统等;5. 优化模具设计:通过模拟和分析,优化模具结构和零件设计,提高模具的性能;6. 完成模具图纸:根据设计结果,绘制模具图纸,包括三维模型和二维工程图;7. 制造模具:将模具图纸提供给模具制造厂家,开始制造模具;8. 调试模具:完成模具制造后,进行模具调试和试模,保证模具的正常运行;9. 交付使用:完成模具调试后,交付给使用方,并提供模具的维护和保养指南。

哈理工荣成学院塑料模课程设计说明书题目:盒盖注塑模模具设计院、系:荣成学院材料工程系专业:模具11-1姓名:孙友富学号: 1130330122指导教师:完成时间: 2013 年 08 月 30 日哈理工荣成学院塑料模课程设计任务书目录第1章塑件工艺分析 (1)1.1 设计任务 (1)1.2 塑件工艺分析 (1)1.2.1 材料工艺性分析 (1)1.2.2 尺寸精度工艺性分析 (2)第2章模具结构设计 (4)2.1 模具总体方案确定 (4)2.2 (5)第3章模具材料及其热处理方案设计 (19)3.1 (19)3.2 (19)第4章模具及注塑机的校核 (20)4.1 (20)4.2 (20)第5章模具总装图 (21)参考文献 (22)第1章塑件工艺分析1.1设计任务1.课程设计目的⑴培养学生对具体设计任务的理解和分析能力;⑵培养学生编制塑料成型工艺规程的能力;⑶培养学生设计塑料模具的能力;⑷培养学生能绘制标准模具装配图及非标零件图的能力;2.课程设计要求⑴查阅有关资料,了解模具技术的发展方向,做好设计准备工作,充分发挥自己的主观能动性和创造性;⑵树立正确的设计思想,综合考虑模具经济性、实用性、可靠性等要求,严肃认真地进行模具设计;⑶要求相关的工艺计算准确,编制的塑料成型工艺规程合理;⑷要求模具各零件结构设计有据可依,要依托公式计算或经验推导;⑸要求模具结构合理,图面整洁,图样及标注符合国家标准;1.2塑件工艺分析1.2.1材料工艺性分析如图1-1盒盖所示:图1-1 盒盖考虑到材料的美观及其实用性,所以选择聚丙烯(PP塑料)作为材料。

它是一种高密度、无侧链、高结晶必的线性聚合物,具有优良的综合性能。

未着色时呈白色半透明,蜡状;比聚乙烯轻。

透明度也较聚乙烯好,比聚乙烯刚硬。

结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解。

流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形。

冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低方向方向性明显.低温高压时尤其明显,模具温度低于50度时,塑件不光滑,易产生熔接不良,留痕,90度以上易发生翘曲变形。

盒盖注塑模设计学生:学号:专业:班级:指导老师:盒盖塑件图技术要求:1. 塑件材料PE2. 未标注公差尺寸按SJ1372-78.8级。

3.大批量生产。

摘要本文是关于盒盖注塑模具的设计,在正确分析塑件工艺特点和PE材料的性能的后,采用了点浇口进行浇注。

详细介绍了对凸模,凹模,浇注系统,脱模机构,选择标准零件,设计非标件的设计过程。

涉及模具结构、强度、寿命计算及熔融塑料在模具中流动预测等复杂的工程运算问题;运用CAD、辅助工程UG等不同的软件分别对模具的设计、制造和产品质量进行分析。

综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM、Moldflow 等。

关键词:点浇口;盒盖注塑模设计;塑料成型模具ABSTRACTThis article was about the lid mould design, based on the correct analysis of plastics technology characteristics and PE material properties, using a runner after are pouring. A detailed introduction about the punch and die, gating system, the choice standard and demoulding mechanism design non-standard parts, parts of the design process was included in this paper. The problems were involved such as the mould structure, strength calculation, molten plastic, service life, and complex prediction of engineering operations, then mould design, manufacturing and quality were analyzed by using CAD, UG and Mold flow software. The lid mould design compositivly applyed specialized knowledge,professional design and it's core knowledge is plastic molding,material molding technology ,mechanical design,plastic injection molding process,mould CAD/CAM,Moldflow,etc.Keywords: a runner after are pouring;the lid mold design;plastic molding.目录摘要 (I)ABSTRACT (II)第一章概述 (1)1.1模具工业在国民经济中的的重要地位 (1)1.2中国塑料模具的现状 (2)1.3塑料模具的发展水平与市场趋势 (3)第二章塑料制件的工艺性分析 (5)2.1塑件原材料的分析 (5)2.1.1 HDPE加工性能 (6)2.1.2 塑料对模具温度的要求 (7)2.2 成型塑料制结构工艺性 (7)2.2.1尺寸精度 (9)2.2.2塑件壁厚 (9)2.2.3 脱模斜度 (10)2.2.4表面粗造度 (11)2.2.5圆角 (11)第三章注射工艺分析及塑料模的结构设计 (12)3.1零件的三维建模 (12)3.2浇口位置 (12)3.3分型面 (16)3.4型腔的数目与布局 (17)3.4.1模具型腔数目 (17)3.4.2模具型腔的布局 (18)3.5浇注方案的设计 (18)3.5.1 确定浇注系统的原则 (18)3.5.2浇口形式的选择 (19)3.5.3点浇口尺寸的确定 (20)3.5.4点浇口剪切速率的校核 (21)3.5.5主流道形状与尺寸 (21)3.5.6 浇注系统方案 (23)3.6型芯型腔结构的设计 (23)3.6.1 型芯结构的设计 (23)3.6.2型腔结构的设计 (24)3.7 型腔的强度校核 (24)3.7.1整体式矩形型腔侧壁和底板厚度的计算 (25)3.7.2整体式圆形型腔侧壁和底板厚度的计算 (26)3.8 脱模机构的设计 (27)3.9 标准模架的选取 (28)第四章成型设备及工艺参数 (30)4.1成型设备 (30)4.1.1注射机的技术规格 (30)4.1.2注射机的选择 (30)4.2 注射机的工艺参数 (32)4.3塑料注射模塑工艺 (33)第五章模具成型零件尺寸的确定 (34)5.1型芯型腔尺寸的计算 (34)5.2 脱模机构尺寸计算 (35)5.2.1 抽芯距的计算 (35)5.2.2斜导杆倾角的确定 (35)5.2.3斜导杆倾角的验证 (35)第六章注塑机有关参数的校核 (36)6.1最大注塑量校核 (36)6.2开模行程的校核 (36)6.3按注射机的额定锁模力进行校核 (37)6.4模具闭合高度的校核 (37)第七章模具主要连接、定位、导向件设计 (39)7.1 模具主要连接件选择或设计 (39)7.2模具主要定位件选择 (39)7.3 模具主要导向件选择或设计 (39)第八章模温调节系统的设计 (40)8.1模具温度对塑件成型的影响 (40)8.2模具热平衡计算 (40)8.2.1进入模腔的总热量 (41)8.2.2 模具散热量 (41)第九章绘制模具总装图及零件图 (43)第十章设计总结 (45)参考文献 (46)致谢 (47)四川理工学院毕业设计(论文)第一章概述1.1模具工业在国民经济中的的重要地位模具是制造业的一种基本工艺装备,模具工业是国民经济各部门发展的重要础之一,塑料模具是指用于成型塑料制作的模具,它是型腔模的一种类型,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

目录1塑件分析 (1)1.1塑件的工艺分析 (1)1.2 塑件材料的分析 (2)1.3 塑件的尺寸和精度分析 (3)1.3.1 塑件的尺寸 (3)1.3.2 塑件的尺寸精度 (3)1.4 塑料制品结构分析 (4)1.5 LDPE塑料的成型工艺参数 (4)2 注射机的选择 (4)2.1 注射量的校核 (5)2.2 注射压力的校核 (5)2.3 锁模力的校核 (5)2.4 安装部分的尺寸校核 (6)3 型腔位置及型芯型腔尺寸的确定 (6)3.1 型腔压力的估算 (6)3.2 型腔型芯尺寸的计算 (6)4 分型面的确定 (7)5 浇注系统的确定 (8)6 排气槽的确定 (8)7 冷却系统的确定 (9)8 脱模力的计算 (11)9 推出方式确定 (11)10合模导向机构的设计 (12)10.1导柱的设计 (12)10.2导套的设计 (13)11推出机构的设计 (14)12 绘制装配图 (15)13模具的安装试模 (15)结论 (188)1塑件分析1.1塑件的工艺分析塑件如图所示:产品名称:方形盒塑料模具 产品材料:LDPE根据塑件的形状,可计算该塑件的体积V 计算塑件体积:21m m 36964484S =⨯= ()3332133cm 1.5mm 50908mm 509084149292400mm 414922322822322924002536961S V1≈==-=-==⨯⨯=⨯==⨯=⨯=V V V V S V mm I 该塑件的体积为:所以,塑件重量g cm g V W g 763.5/13.1cm 1.533=⨯=⋅=ρ注:取LDPE密度为3g。

.1cm13/1.2 塑件材料的分析丙烯腈-丁二烯-苯乙烯共聚物LDPE树脂微黄色或白色不透明,是丙烯腈-丁二烯-苯乙烯共聚物。

丙烯腈使聚合物耐油,耐热,耐化学腐蚀,丁二烯使聚合物具有优越的柔性,韧性;苯乙烯赋予聚合物良好的刚性和加工流动性。

因此LDPE树脂具有突出的力学性能和良好的综合性能。

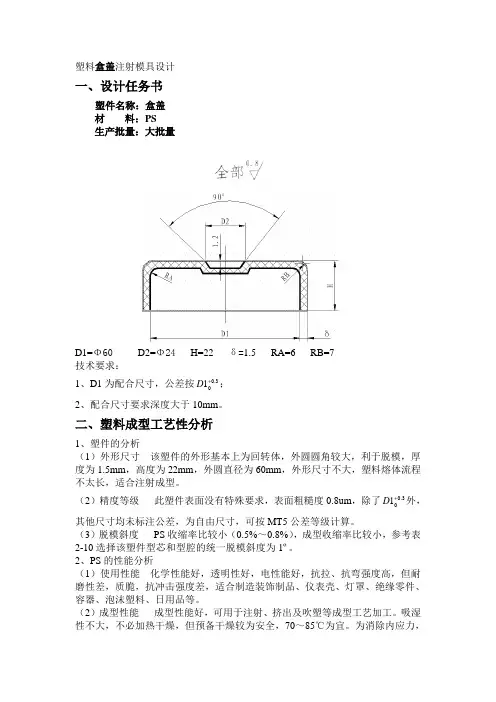

塑料盒盖模具设计项目说明书塑料盒盖注射模具设计一、设计任务书塑件名称:盒盖 材 料:PS 生产批量:大批量D1=Φ60 D2=Φ24 H=22 δ=1.5 RA=6 RB=7 技术要求:1、D1为配合尺寸,公差按3.001+D ;2、配合尺寸要求深度大于10mm 。

二、塑料成型工艺性分析1、塑件的分析(1)外形尺寸 该塑件的外形基本上为回转体,外圆圆角较大,利于脱模,厚度为1.5mm ,高度为22mm ,外圆直径为60mm ,外形尺寸不大,塑料熔体流程不太长,适合注射成型。

(2)精度等级 此塑件表面没有特殊要求,表面粗糙度0.8um ,除了3.001+D 外,其他尺寸均未标注公差,为自由尺寸,可按MT5公差等级计算。

(3)脱模斜度 PS 收缩率比较小(0.5%~0.8%),成型收缩率比较小,参考表2-10选择该塑件型芯和型腔的统一脱模斜度为1º。

2、PS 的性能分析(1)使用性能 化学性能好,透明性好,电性能好,抗拉、抗弯强度高,但耐磨性差,质脆,抗冲击强度差,适合制造装饰制品、仪表壳、灯罩、绝缘零件、容器、泡沫塑料、日用品等。

(2)成型性能 成型性能好,可用于注射、挤出及吹塑等成型工艺加工。

吸湿性不大,不必加热干燥,但预备干燥较为安全,70~85℃为宜。

为消除内应力,成型塑件加以退火为宜,80℃温度,2~4h为宜。

(3)PS主要性能指标其性能指标见表项目性能参数项目性能参数密度/(g/cm3)1.04~1.06 屈服强度/Mpa35~63拉伸强度/MPa 35~63 吸水率(%)0.03~0.05拉伸弹性模量/MPa 2.8~3.5熔点/℃131~165拉弯强度/MPa 2.8~3.5计算收缩率(%)0.5~0.6比热容/J.(kg..℃)1340 比体积/cm .g 0.03~0.05PS主要性能指标3、PS注射成型过程及工艺参数(1)注射成型过程①成型准备对PS的色泽、均匀度等进行检验。

方形盒塑料模具设计说明书1. 引言本文档提供了设计方形盒塑料模具的详细说明。

方形盒是一种常见的塑料制品,在日常生活和工业中广泛应用。

为了生产高质量的方形盒产品,必须设计和制造出具有高精度和耐用性的模具。

本文档将包含方形盒塑料模具的设计要求、材料选择、模具结构和加工工艺等关键内容。

2. 设计要求2.1 尺寸要求方形盒塑料模具的设计必须满足特定的尺寸要求。

根据客户需求,方形盒的长度、宽度和高度可能有所不同。

在设计模具时,必须确保模具能够准确地塑造出符合要求的方形盒尺寸。

2.2 表面质量要求方形盒作为最终产品,其表面质量对产品的美观度和使用寿命具有重要影响。

因此,方形盒塑料模具的设计必须能够实现高质量的表面光洁度,避免出现划痕、气泡和瑕疵等缺陷。

2.3 生产效率要求方形盒塑料模具的设计还应该考虑生产效率。

模具的结构设计和加工工艺应该使生产过程更加高效,从而提高生产效率和降低生产成本。

3. 材料选择方形盒塑料模具的材料选择直接影响到模具的耐用性和使用寿命。

一般而言,常见的模具材料包括工具钢、硬质合金和不锈钢等。

在选择材料时,需要考虑以下因素:3.1 耐磨性由于模具需要经受长时间、高速摩擦的作用,因此材料必须具有良好的耐磨性,以确保模具的寿命和模具制造的稳定性。

3.2 耐腐蚀性模具常常接触到各种不同的化学物质,特别是在塑料注塑加工过程中。

因此,模具材料必须具有良好的耐腐蚀性,以保证模具长时间使用的稳定性。

3.3 加工性能模具材料的加工性能也是选择的重要因素。

材料应具有良好的切削性能和可加工性,以便于制造出复杂结构的方形盒塑料模具。

4. 模具结构设计在方形盒塑料模具的结构设计中,需要考虑以下几个方面:4.1 分型面设计方形盒模具通常需要有分型面以便于取模。

分型面的设计应满足塑料产品的形状要求,并确保方形盒的顶部、底部和四边都能顺利取模。

4.2 冷却系统设计塑料注塑过程中,模具需要散热来避免温度过高导致变形或影响生产结果。

塑料方形盒模具设计苯课程设计任务为一塑料方形盒,顶面盒两侧各有各方形孔,材料为ABS,精度为MT2级,初始零件图尺寸如图一所示:一、塑件成型工艺性分析及工艺选择:1、塑件工艺性分析(1)外形尺寸该塑件壁厚约2mm,塑件外形尺寸不大,塑件熔体流程不太长,塑件流程不太长,塑件材料为ABS,是热塑性塑料,流动性中等,适合于注射成型。

(2)精度等级塑件精度为MT2,并分为A、B类尺寸,按类别、精度和基本尺寸计算公差。

(3)脱模斜度 ABS的成型性能好,成型收缩率较小,且塑件形状容易脱模,设脱模斜度为1°,很短部分可以取36ˊ即0.6°,如深2mm的侧型芯。

2、ABS工程塑料的性能分析ABS树脂(丙烯腈-苯乙烯-丁二烯共聚物,ABS是Acrylonitrile Butadiene Styrene的首字母缩写)是一种强度高、韧性好、易于加工成型的热塑型高分子材料,常被用于制造仪器的塑料外壳。

ABS树脂是微黄色固体,有一定的韧性,密度约为1.04~1.06 g/cm3。

它抗酸、碱、盐的腐蚀能力比较强,也可在一定程度上耐受有机溶剂溶解。

ABS树脂可以在-25℃~60℃的环境下表现正常,而且有很好的成型性,加工出的产品表面光洁,易于染色和电镀。

因此它可以被用于家电外壳玩具等日常用品。

3、ABS的注射成型过程及工艺参数1)注射成型过程混料—干燥—螺杆塑化—充模—保压—冷却—脱模—塑件后处理(1)成型前的准备。

对ABS的色泽、粒度和均匀度等进行检验。

因为ABS塑料的吸湿性和对对水分的敏感性较大,在ABS成型前还必须进行干燥和预热,不但能消除水汽造成的制件表面烟花状泡带、银丝,而且还有助于塑料的塑化,减少制件表面色斑和云纹。

ABS原料需要控制水分在0.3%以下。

(2)注射成型时各段温度ABS塑料非牛顿性较强,在熔化过程温度升高时,其黏度降低较大,但一旦达到成型温度(适宜加工温度的温度范围,如200℃~300℃),如果继续盲目升温,必将导致耐热性不太高的ABS的热降解反而使熔融黏度增大,注射更加困难,塑件的机械性能也下降。

摘要本课题主要是针对盒盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是盒盖注塑模具的设计。

也就是设计一副注塑模具来生产盒盖塑件产品,以实现自动化提高产量。

针对盒盖的具体结构,该模具是点浇口的双分型面注射模具。

由于塑件内侧有四个小凸台,直接顶出,固采用斜推杆的结构形式。

其优点在于简化机构,使模具外形缩小,大大降低了模具的制造成本。

通过模具设计表明该模具能达到盒盖的质量和加工工艺要求。

关键词:塑料盒盖; 盒盖塑件注射模具;模具;Pick toThis topic is mainly aimed at the lid mold design, through to the plastic parts for process analysis and comparison, the final design out a pair of injection mold. This subject from product structure, and the specific property of the mould structure, mould pouring system, die forming part of the structure and ejector system, cooling system, the injection molding machine selection and related parameters of checking, a detailed design, at the same time and simple compiled the mould processing technology. Through the whole design process shows that the mold can achieve the required plastics processing technology. According to the topic design is the main task of the injection mould design the lid. Also is a pair of injection mold design to production of plastics products, with the lid to realize automation to increase production. According to the specific structure, the lid of the die is the point of the gate double parting surface injection mold. Because plastic parts inside there are four small convex platform, the direct roof, the structure of the push rod solid form. Its advantage is that simplifying the mechanism, make the mould shape narrowed, and greatly reduce the mould manufacturing cost. Through the die design shows that the mold can achieve the lid of the quality and processing technology requirements.Key word:Plastic box cover; the box cover injection mold; mold;目录摘要 0Pick to (1)序言 (3)1.1当前模具设计发展趋势 (3)1.2本次模具课程设计的任务 (3)2塑件成型工艺性分析 (4)2.1塑件的分析 (4)2.2聚乙烯(PE)的性能分析 (5)2.3 PE的注射成型过程及工艺参数 (6)3.初选注塑机规格 (8)3.1注射机型号的确定 (8)3.2注射机的相关参数的校核 (9)4分型面和型腔数目选择 (10)4.1分型面位置的选择和确定 (10)4.2型腔数目的确定 (11)5浇注系统的设计 (12)5.1主流道的设计 (12)5.2浇口的设计 (13)6型腔型芯设计 (15)6.1成型零件的结构设计 (15)6.2 型芯和型腔的加工工艺卡、工序卡 (18)7模架的确定 (20)7.1模架的选择 (20)7.2模架各尺寸的校核 (21)8导向与脱模机构的设计 (23)8.1导向定位机构的设计 (23)9温度调节与排气系统的设计 (24)9.1温度调节系统设计 (24)9.2排气系统设计 (25)结论 (26)参考文献 (27)致谢 (28)序言1.1当前模具设计发展趋势随着中国当前的经济形势的日趋好转,在“实现中华民族的伟大复兴”口号的倡引下,中国的制造业也日趋蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。

塑料盒盖注射模具设计一、设计任务书塑件名称:盒盖 材 料:PS 生产批量:大批量D1=Φ60 D2=Φ24 H=22 δ=1.5 RA=6 RB=7 技术要求:1、D1为配合尺寸,公差按3.001+D ;2、配合尺寸要求深度大于10mm 。

二、塑料成型工艺性分析1、塑件的分析(1)外形尺寸 该塑件的外形基本上为回转体,外圆圆角较大,利于脱模,厚度为1.5mm ,高度为22mm ,外圆直径为60mm ,外形尺寸不大,塑料熔体流程不太长,适合注射成型。

(2)精度等级 此塑件表面没有特殊要求,表面粗糙度0.8um ,除了3.001+D 外,其他尺寸均未标注公差,为自由尺寸,可按MT5公差等级计算。

(3)脱模斜度 PS 收缩率比较小(0.5%~0.8%),成型收缩率比较小,参考表2-10选择该塑件型芯和型腔的统一脱模斜度为1º。

2、PS 的性能分析(1)使用性能 化学性能好,透明性好,电性能好,抗拉、抗弯强度高,但耐磨性差,质脆,抗冲击强度差,适合制造装饰制品、仪表壳、灯罩、绝缘零件、容器、泡沫塑料、日用品等。

(2)成型性能 成型性能好,可用于注射、挤出及吹塑等成型工艺加工。

吸湿性不大,不必加热干燥,但预备干燥较为安全,70~85℃为宜。

为消除内应力,成型塑件加以退火为宜,80℃温度,2~4h为宜。

(3)PS主要性能指标其性能指标见表项目性能参数项目性能参数密度/(g/cm3)1.04~1.06 屈服强度/Mpa35~63拉伸强度/MPa 35~63 吸水率(%)0.03~0.05拉伸弹性模量/MPa 2.8~3.5熔点/℃131~165拉弯强度/MPa 2.8~3.5计算收缩率(%)0.5~0.6比热容/J.(kg..℃)1340 比体积/cm .g 0.03~0.05PS主要性能指标3、PS注射成型过程及工艺参数(1)注射成型过程①成型准备对PS的色泽、均匀度等进行检验。

原则上PS的吸水性很小,成型前可不必干燥,为了保险起见,成型前最好进行干燥。

方盒盖注塑模具设计说明书(含图)方盒盖注塑模具设计说明书一、设计目的方盒盖注塑模具设计旨在提供一种高质量、高效率的注塑模具,用于生产方形盒盖产品。

本设计说明书详细介绍了方盒盖注塑模具的各个组成部分以及其工作原理,旨在为模具制造商、设计师以及使用者提供详尽的设计指导。

二、设计概述2.1 产品描述方盒盖是一种常见的塑料制品,使用于各种包装盒中。

由于其广泛的应用,设计一个稳定可靠的注塑模具对于生产商至关重要。

2.2 模具类型本设计采用注塑模具,通过将熔融塑料注入模具腔中,获得成型的方盒盖产品。

三、模具结构设计3.1 模具整体结构方盒盖注塑模具由以下几个主要部分组成:1) 模具底板:模具的基础,承受模具的各个部件;2) 模具腔板:用于实现产品的成型,包括方盒盖的内部和外部形状;3) 模具芯棒:用于成型产品中的内部空腔,使之具有一定的内部结构;4) 射嘴:用于将熔融塑料注入模具腔中的管道;5) 塑料溢流槽:用于控制注塑过程中塑料溢出的位置和数量。

3.2 模具尺寸模具尺寸需要根据方形盒盖产品的具体尺寸进行设计。

建议使用CAD软件进行三维建模,并参考附件1中的尺寸说明。

四、模具制造与使用4.1 制造流程1) 设计模具结构,包括模具底板、模具腔板等各个部分;2) 制作模具的零件,如底板、腔板等;3) 完成模具的组装,确保各个部分的精密配合;4) 进行模具的调试与测试,确保模具能够正常工作。

4.2 使用注意事项1) 使用模具前,需进行充分的清洁和润滑;2) 使用模具时,应控制注塑机的温度和压力,以避免模具损坏或产生不良产品;3) 使用完成后,及时清理模具,并进行维护保养。

五、附件附件1:方盒盖注塑模具尺寸图六、法律名词及注释1) 注塑模具:指用于注塑成型的模具,用于将熔融塑料注入模具腔中,得到成型的塑料产品。

2) 成型产品:指注塑模具通过注塑成型得到的最终产品。

3) CAD软件:计算机辅助设计软件,用于进行三维建模、工程图纸等设计工作。

带头盒盖注塑模具设计说明目录一、塑料件成型工艺分析二。

浇注系统的设计三。

模制零件的设计四。

模具底座的确定排气槽的设计不及物动词脱模及推出机构的设计七。

温度控制系统的设计八。

导柱和导套的设计九。

参考文献1.塑料零件成型工艺分析1.1成型材料的性能分析该塑件材料为聚丙烯(PP),密度为390.0cmg。

聚丙烯(PP)是一.0/91~般塑料中密度最低的,是一种乳白色的高结晶聚合物,无毒无味。

机械性能好,刚性好,耐磨,硬度高;耐热性好,耐寒性差;不吸水,化学稳定性好,但不耐阳光,热稳定性差;易燃,燃烧时有油的味道;良好的电绝缘性和耐压性;透明膜,对空气和水蒸气的透气性差;对成膜、丝等产品较好,但染色、印花、附着力较差。

聚丙烯具有良好的工艺性,可以注塑成型。

1.2塑料零件的结构可制造性分析塑料部分是带引线的盒盖,如图1.1所示。

塑料零件的壁厚是薄壁塑料零件。

图中给出的塑料件尺寸比较小,图中给出的尺寸完整正确。

经过分析,该塑件结构具有良好的工艺性。

1.3分型面位置的确定根据塑件的结构形式,分型面选择在带引线的盒盖底面,如图所示。

盒盖分型面位置1.4.确定型腔的数量和排列。

1)空腔数的确定这个塑件的进度要求不高,所以可以是一模多腔的形式。

考虑到模具的制造成本,初步确定为一模两腔。

2)空腔排列的确定因为使用的材料是聚丙烯,材料硬度不高,所以可以采用强制脱模的方式,这也是注塑厂成型这类方盖的常用方法。

所以本次设计采用推件板引入的强制脱模方式,型腔单排直排布置。

如图所示:4.模具结构的确定从以上分析可以看出,该模具拟采用一模两腔,单排直排,推出板,平衡流道,点浇口,模具为双分型面顺序脱模结构,因此基本可以确定模具结构为带推出板的A型单分型面注射模。

5.注塑机型号的确定1)喷射量的计算图纸上给出的塑料零件的尺寸可以计算如下:塑料零件的体积:3981.14517mm V =取PP 的密度为0.90g/cm 3,所以塑件的质量为:g V m 67.1390.0014518.0=⨯=*=ρ流道凝料的质量m 2还是个未知数,可按塑件质量的0.6倍来估算,从上述分析中确定为一模两腔,所以注射量为g nm m 81.41067.1326.16.11=⨯⨯==2)塑件和流道凝料在分型面上的投影面积与所需要锁模力的计算流道凝料(包括浇口)在分型面上的投影面积A 2,在模具设计前是个未知值,根据多型腔模的统计分析,A 2是每个塑件在分型面上的投影面积A 1的0.2倍~0.5倍,因此可用0.35nA 来进行估算,所以211218875.895435.0mm nA nA A nA A =+=+=式中 2221625.3316)262(4mm d A ===ππKN Ap F m 87.223102510336.841266=⨯⨯⨯==-型3)选择注射机根据每一生产周期的注射量和锁模力的计算值,可选用SZ-60/450卧式型注射机。

塑料模设计说明书姓名:学号:班级:目录零件图 (1)1.塑料件工艺性分析 (1)2.注射机的选用 (3)3.模具设计的有关计算 (4)4.模具结构设计 (6)5.注射机参数选择 (12)题目18零件名称:盒盖;生产批量:大批量;材料:ABS;颜色:白色;设计该塑料件的工艺方案并绘制模具结构图。

图1盒盖零件图1.塑料件工艺性分析(1)明确塑件设计要求如图1所示为盒盖塑料零件二维图。

该零件表面质量要求不高,但不允许有毛刺、飞边、凹陷、花纹、气泡等缺陷存在。

塑件壁厚均为3mm ,属厚壁塑件。

塑件上部为方形,下部为圆筒形,要求过渡部分不允许有明显过渡迹象。

(2)塑件材料分析。

塑件材料为ABS ,,是一种常用的具有良好的综合力学性能的工程材料。

其成形收缩小,如成型条件适当,塑件尺寸可以控制在一定公差范围内;ABS 材料具有吸湿性,要求在加工之前进行干燥处理,可避免出现银丝、气泡及强度下降等现象。

ABS 具有良好的机械强度,特别是抗冲击强度。

ABS 还具有一定的耐磨性、耐旱性、耐油性、耐水性、化学稳定性和电性能。

由于黏度高、流动性稍差,对剪切作用不敏感,冷却速度快,塑件壁厚不宜厚。

由此可见,塑料ABS 满足塑件的成形技术要求。

(3)塑件结构工艺分析。

从给定的塑件产品图和技术要求可看出,塑件的下部形状为圆筒形,壁厚3mm ,脱模斜度为1°;上部形状为方形,壁厚3mm ,脱模斜度为1°;过渡处用3mm 圆弧过渡;由于塑件尺寸要求不高,故通过提高模具制造精度和严格控制原材料和注射成形工艺参数来实现;表面粗糙度和其他尺寸精度要求适中,均符合成形工艺要求。

图中塑件各尺寸均未注公差,根据表8-1(GB/T 14486-1993)选MT5等级的A 类尺寸。

Φ38.28056.0-,Φ5.8628.00+,22.22044.0-,34.28056.0-,8.14028.0-,16.19038.0-,Φ31.7256.00+,9.8432.00+,7.8628.00+,18.7844.00+,11.8432.00+。

模具综合技能训练注塑模部分课题方盒盖同课题学生姓名专业模具设计与制造学生姓名班级学号指导老师完成日期2011,10,28目录绪论 (1)第1章模塑工艺规程的编制 (3)1.1塑件的工艺性分析 (3)1.1.1塑件的原材料分析 (3)1.1.2塑件的结构和尺寸精度及表面质量分析 (4)1.2计算塑件的体积和重量 (4)1.3塑件注塑工艺参数的确定 (5)第2章注塑模的结构设计 (7)2.1分型面选择 (7)2.2确定型腔数目 (8)2.3确定型腔的排列方式 (9)2.4浇注系统设计 (9)2.4.1主流道设计 (9)2.4.2分流道设计 (11)2.4.3 浇口的设计 (12)2.5 导柱和导套的选择 (13)2.5.1 导柱的选择 (13)2.5.2导套的选择 (14)2.6抽芯机构设计 (14)2.6.1动作过程和受力分析 (15)2.6.2确定斜滑块倾角 (15)2.6.3确定斜滑块的尺寸 (15)2.6.4斜滑块与型芯座的设计 (15)2.7排气系统的设计 (15)2.8成型零件结构设计 (16)2.8.1凹模的结构设计 (16)2.8.2滑块的设计 (16)2.8.3型芯座的设计 (16)第3章模具设计的有关计算 (18)3.1型腔和型芯工作尺寸计算 (18)3.2 型芯尺寸的计算 (19)3.2.1凹模型腔尺寸计算 (19)第4章模温调节系统设计 (24)第5章模具闭合高度的确定 (26)第6章注塑机有关参数的校核 (27)第7章绘制模具的总装图和非标零件工作图 (28)7.1 本模具的总装图和零件图见附图 (28)7.2本模具的工作原理 (28)第8章结论 (29)致谢 (30)参考文献 (31)第1章模塑工艺规程的编制该塑件为盒盖,其零件图如图1所示,本塑件的材料采用工程塑料PE,尺寸精度为4级,生产批量为30万件。

技术要求:1 塑件表面要求无凹痕。

2 壁厚均匀图11.1塑件的工艺性分析1.1.1塑件的原材料分析塑件的材料采用工程塑料PE,属热塑性塑料,是由丙烯腈,丁二烯和苯乙烯组成的三不共聚物.本身耐热性和溶性比HIPS佳,且具有光泽性.由于丙烯腈的腈基极性较强,所以冲击强度,拉伸强度及塑料件的表面硬度均较HIPS佳.综合物理-力学性能更是优良. PE树脂为浅黄色粒状或珠状树脂,熔融温度为217-237℃,热分解温度为250℃以上,无毒,无味,吸水率低,具有优良的综合物理-力学性能,优异的低温抗冲击性能,尺寸稳定性,电性能,耐磨性,抗化学药品性,染色性,成型加工和机械加工较好. PE树脂耐水,无机盐,碱和酸类,不溶于大部分酸类溶剂,而容易溶于醛酮,脂和某些氯化氢中.PE树脂热变形温度较低,不透明,可燃,耐侯性较差,其成型性能较好,流动性好,成形收缩率较小(通常为0.3-0.8%),比热容较低,在料筒中塑化效率高,在模具中凝固较快,成型周期短,但吸水性较大,成形前必须充分干燥,可在柱塞式或螺杆式卧式注射机上成形.1.1.2塑件的结构和尺寸精度及表面质量分析1.2.1.1结构分析从零件图上分析,该零件总体形状为长方体,长度为70.6mm,宽度为51.6㎜,高度为10.2㎜的盖板.盖板内侧有两个侧突,长度为6㎜,壁厚为1.3㎜.由于侧突的存在,模具采用斜滑抽芯机构.此机构既方便脱模又动作连贯,效率高.1.2.2.2尺寸精度分析制件尺寸选用尺寸精度4级(GB/T14486—1993),零件的尺寸精度中等,对应的模具相关零件的尺寸加工可以得到保证。

程设计说明书盒盖的模具设计及制造模具设计,塑料模具.课程设计说明书设计题目盒盖的模具设计及制造课程名称模具设计学院材料科学与工程学院专业年级高分子材料与工程2009级1班学生2011年12月21日盒盖模具设计与制造加工生产批量:中批量未注公差取MT5级精度材料:PA1010材料厚度:1.5mm设计步骤:一.盒盖加工工艺分析:1. 塑件的原材料分析塑料品种结构特点使用温度化学稳定性性能特点成型特点结论PA1010结晶性很高,强度和硬度较大。

一般在80度-100度之间使用,范围较窄。

尼龙耐碱、弱酸,但强酸和氧化剂可以腐蚀尼龙,化学稳定性较差。

尼龙有优良的力学性能,抗拉、抗压、耐磨,表面硬度大,摩擦系数小。

吸水性强、收缩率大,常常因吸水引起较大的尺寸变化。

尼龙的粘度低,且其熔化温度范围较窄,尼龙流动性好,容易充模成型,也易走披锋。

PA熔点高,凝固点也高,熔料在模具内随时会因温度降到熔点以下而凝固,妨碍充模成型的完成。

米用高速注射尼龙模具要有较充分的排气措施。

PA在熔融状态时,热稳定性较差,易降解。

料筒温度不宜超过300C ,熔料在料筒内加热时间不宜超过30分钟,可利用模温的高低来控制其结晶性,来获得所需的性能。

2. 塑件的尺寸精度分析无公差标注的,按MT5查取公差,其主要尺寸公差标注如下(单位均为mm :塑件外形尺寸:9900.1- 8300.1-40064.0- 15038.0-内形尺寸:5.0096+ 803.00+ 6986.00+ 255.00+ 828.00+ 524.00+4.524.00+ 4.224.00+3. 塑件表面质量分析该塑件要求外表面没有斑点及熔接痕,粗糙度可取Ra0.4卩m。

而塑件内部没有较高的表面粗糙度要求。

4. 塑件的结构工艺性分析(1.由零件图分析,该塑件为长方体形,壁厚均匀,符合最最小壁厚要求。

(2.塑件的形腔较大,而且其中三个壁面有三个矩形孔,需要考虑侧向抽芯。

结论:综上所述,该塑件可采用注射成型加工(侧向抽芯。

方盒盖注塑模具设计说明书(含图)

方盒盖注塑模具设计说明书

1.引言

1.1 目的

本文档旨在提供方盒盖注塑模具的详细设计说明,以指导模具

制造和使用。

1.2 背景

方盒盖是一种常用的塑料制品,用于包装食品、化妆品等物品。

为了提高生产效率和产品质量,设计和制造一套高质量的注塑模具

至关重要。

2.模具设计要求

2.1 产品要求

方盒盖的尺寸为 mm x mm x mm,材质为聚丙烯。

模具需要能

够精确地注塑出符合设计要求的产品,包括尺寸、外观和功能等方面。

2.2 生产要求

模具需要能够适应大批量生产,保证稳定的生产效率和产品质量。

2.3 维护要求

模具需要易于维护和清洁,以延长模具的使用寿命,并保持产

品的一致性。

3.模具结构设计

3.1 模具结构示意图

(插入模具结构示意图)

3.2 模具组成部分

模具包括以下主要组成部分:

3.2.1 注射系统

注射系统负责将熔融的塑料材料注入模具腔中。

它包括注射筒、注射嘴和喷嘴等部分,需要保证材料流动的均匀性和稳定性。

3.2.2 冷却系统

冷却系统用于降低模具温度,加快产品冷却和固化时间。

它包

括冷却水道、冷却孔和冷却器等部分,需要设计合理的冷却通道和

冷却介质。

3.2.3 模具腔

模具腔是制造产品的主要部分,决定产品的尺寸和形状。

它需

要细致的加工和光洁的表面,以确保产品质量。

3.2.4 排气系统

排气系统用于排出注塑过程中产生的气体,防止产品出现气泡等缺陷。

它包括排气道和排气孔等部分,需要合理设置排气通道和控制排气速度。

3.2.5 开合模系统

4.模具制造要求

4.1 材料选择

模具材料应选择具有良好机械性能、耐磨性和导热性的材料,如优质合金钢等。

4.2 加工工艺

模具制造过程包括加工、热处理和装配等步骤。

加工工艺需要根据模具结构和要求进行合理安排,确保加工精度和表面质量。

4.3 表面处理

模具表面需要进行适当的处理,如抛光、喷涂和电镀等,以提高模具的耐磨性和防腐性。

5.模具使用和维护指南

5.1 使用指南

使用模具时,操作人员应按照操作规程进行操作,确保安全和

生产效率。

5.2 维护指南

定期对模具进行维护和保养,包括清洁、润滑和更换易损件等。

同时,记录模具使用情况和维护记录,以便及时发现和排除问题。

6.附件

本文档涉及的附件包括模具设计图纸、技术规范和检验报告等。

7.法律名词及注释

7.1 注射筒

注射筒是注塑机上用来加热和融化塑料颗粒的部分。

注塑筒由

料筒和喂料装置组成。

7.2 注射嘴

注射嘴是与模具接触的部分,负责将熔融的塑料注入模具腔中。

7.3 冷却系统

冷却系统包括冷却水道和冷却器等部分,用于降低模具温度,

加快产品冷却和固化时间。

7.4 模具腔

模具腔是制造产品的主要部分,决定产品的尺寸和形状。