除气机在压铸铸造铝合金溶液精炼中的工作技术原理分析

- 格式:doc

- 大小:141.00 KB

- 文档页数:4

一、固体颗粒精炼除气机1、基本工作原理:通过石墨转子旋转,使铝液形成一个漩涡。

固体颗粒精炼剂在给料电机作用下被均匀的送到铝液漩涡中心,在漩涡的作用下进入铝液,在机械搅拌和微小惰性气体的共同作用下,让精炼剂与铝液充分接触反应,达到精炼除渣效果。

除气功能通过受控的旋转石墨轴和转子搅拌铝液,同时将计量的惰性气体通过转子压入铝液中并打散成微小气泡,使其均匀地分散在液融金属中,气泡的气分压为零。

由于铝液中的氢分压高,所以铝液中的氢气不断向气泡中扩散,同时铝液中的部分非金属夹杂被吸附在气泡表面,无用的氢气和部分非金属夹杂物粘附的惰性气体气泡上浮至液面上,已达到除气效果。

2、将固体颗粒精炼剂,(A型送料机构允许直径一般在3-5mm以下,可以允许颗粒不规则大小;B型送料机构允许直径一般在1mm以下,干燥不结块的粉状精炼剂)固体颗粒精炼剂是通过送料机构送到炉体上方重力掉入炉内,经石墨搅拌形成的漩涡进入熔液内在机械和惰性气体共同作用下均匀分散到铝液中,与铝液充分反应。

形成的反应物夹渣上浮。

以达到除渣效果。

在化学除渣过程后,继续通入惰性气体通过转子压入铝液中并打散成微小气泡,使其均匀地分散在融液金属中,本气泡的气分压为零,由于铝液中的氢分压高,两者结合不断形成较大气泡,同时铝液中的部分非金属夹杂被吸附在气泡表面,无用的氢气和部分非金属夹杂物粘附的惰性气体气泡上浮至液面上,然后通过撇渣达到了除氢和去除氧化夹杂物,达到除气和净化铝水作用。

3、固体颗粒精炼除气机特点:a、本设备融合除气机功能和喷粉精炼机功能于一体,即可单独使用各个功能,也可联合使用。

具有除气机去除氢气和铝液杂质功能,还具备将固体颗粒精炼剂送入铝液以实现除渣、除气精炼目的,提高铝液质量。

B、采用PLC程序控制器,带有触摸屏显示功能,具有手动、自动功能,具有多种故障提醒功能,实现全自动化操作,减少工人操作强度,减少人工操作失误,保证工人操作安全。

C、在程序中可以调节除气时间,精炼时间,除气速度,喷粉加料时间及速度,能自主控制前进、后退、上升、下降等延时时间。

铝合金溶液除气精炼作业指导书

1.主题内容及适用范围:

本作业指导书规定了,铝合金溶液除气精练的作业方法和要求,适用于铸造车间铝液除气精炼工序.

2.生产准备验证:

除气操作时,应按“设备点检表”逐项检查,认真填写,并验证“熔炼监控记录”合格,方可除气,否则采取措施解决.

3.作业方法:

3.1.作业前准备:

31.1.检查确认设备状态是否良好,除气杆无堵塞和损坏现象,确保设备运行符合要求.

3.1.2.接通电源,检查确认行程开关是否正常.

3.1.3.接通气源,检查确认输入气管密封处有无漏气,确认探测除气杆通气是否良好.

3.2铝液除气:

3.2.1.除气参数设定.

3.2.1.1气体:纯度为99.98% 氩气.

3.2.1.2气体压力:0.25MPa.

3.2.2.将除气杆升至最高位.

3.2.3.将装满铝液的转运包移入除气杆下,除气杆必须对正转运包中心.

3.2.

4.操作人员必须穿戴好必要的劳保用品,确保人身安全.

3.2.5.将转运包表面浮渣扒掉.

3.2.6.接通气源,按照<<除气机操作指导书>>进行除气操作.

3.2.7.除气8min后,从包取试样进行含气测试,密度达到2.63g/cm3或以上时,除气精炼达到要求.否则继续除气直到密度达到要求;若铝液温度低于680℃,密度还未达到要求时,则将铝水倒回熔炼炉重新熔炼, 3.2.8.除气达到要求后,不要立即关闭气源和电源,应将除气杆升至高于液面后,才可切断电源和气源.

3.2.9.一些状态下(除气后)注意不要将除气杆意外旋转启动,并及时检查疏通除气杆的出气孔.

3.2.10.及时清理干净铝液表面的浮渣.

3.3.专注操作

4.作业流程及流程图:。

铝液除气机原理铝液除气机是一种用于去除铝液中气体的设备,主要用于铝合金的生产过程中。

它的原理是利用物理和化学的方法将铝液中的气体分离出来,以保证铝制品的质量和性能。

一、物理除气原理物理除气是利用气体溶解度和压力差的原理来实现的。

在铝液中溶解的气体随着温度的升高而减少,因此通过加热铝液可以使其中的气体逸出。

除气机通过加热铝液,使气体从液体中逸出,并通过排气系统排出。

此外,物理除气还可以通过在铝液中引入惰性气体来推动溶解气体的逸出,进一步提高除气效果。

二、化学除气原理化学除气是利用化学反应来去除铝液中的气体。

在铝液中,常见的气体有氢气、氧气等。

化学除气的原理是将除气剂添加到铝液中,与其中的气体发生反应生成无害的化合物,使气体从铝液中转化为气体,然后通过排气系统排出。

常用的除气剂有氟化物、硅化物等,它们可以与铝液中的气体反应生成气体,使气体逸出。

三、物理化学结合除气原理物理化学结合除气是将物理除气和化学除气相结合,以提高除气效果。

物理除气可以将部分气体逸出,而化学除气可以将剩余的气体转化为气体,使其逸出。

物理化学结合除气可以充分利用两种方法的优势,提高除气效率。

在实际应用中,铝液除气机通常采用物理化学结合除气的原理。

首先,通过加热铝液,使其中的气体逸出;然后,加入除气剂,与铝液中的气体发生反应,将其转化为气体,再通过排气系统排出。

铝液除气机在铝合金生产过程中起到了关键的作用。

它可以有效地去除铝液中的气体,提高铝制品的质量和性能。

除气机的原理是基于物理和化学的方法,通过加热铝液和引入除气剂来实现除气效果。

物理化学结合除气的方法可以充分利用两种方法的优势,提高除气效率。

铝液除气机是一种重要的设备,它通过物理和化学的方法将铝液中的气体分离出来,以保证铝制品的质量和性能。

我们应该进一步研究和改进除气机的原理和技术,以提高铝合金生产的效率和质量。

除气机在压铸铸造铝合金溶液精炼中的工作技术原理分析作者:刘莉红论述类别:工业压铸铸造技术除气机是种无公害的绿色铝液净化处理设备。

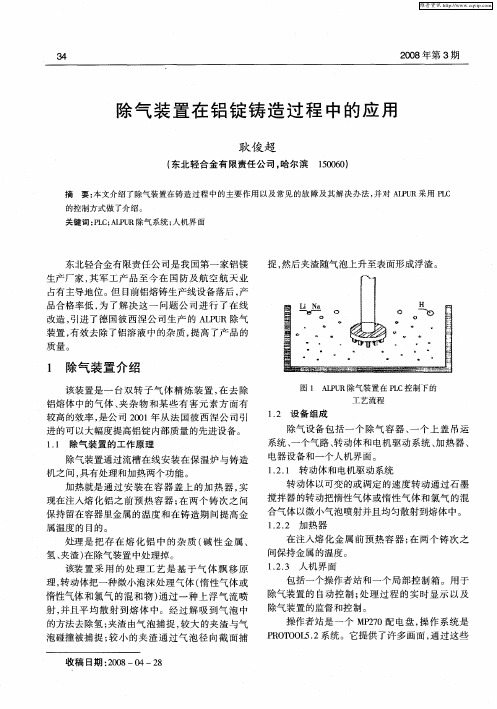

工作原理:旋转的石墨转子将吹入铝水中的氮气(或氩气)破碎成大量的弥散气泡,并使其分散在金属液中;气泡在溶液中靠气体分压差和表面吸附原理,吸收溶液中的氢,吸附氧化夹渣,并随气泡上升而被带出溶液表面,使溶液得以净化;由于气泡细小弥散,与旋转溶液均匀混合,并随之转动呈螺旋形缓慢上浮,与溶液接触时不会形成连续直线上升产生的气流,从而显著提高了净化效果。

氢气和氮气都可以作为惰性气体对铝液进行除气。

惰性气体纯度须在99.99%以上。

适用于坩埚式熔炉、池式熔炉、反射熔炉、浇包及静止箱内的铝液进行除氢、除渣净化处理。

设备特点:1、设备可手推移动、工作方便;无需车间行车吊装。

2、摇臂、石墨棒可上下移动调整,配合熔炉使用。

3、除氢率高、速度快,可提高铝水纯度、缩短精炼冶炼时间。

除气机在对铝液精炼除气时间参考对照表:坩埚或中转包铝液容量精炼时间(Min) 流量计压力(Mpa) (KG)150 4-5 0.3-0.5200 5-7 0.3-0.5250 7-9 0.3-0.5300 9-11 0.3-0.5350 11-15 0.3-0.515-17 0.3-0.5400500 15-19 0.3-0.5600 17-25 0.3-0.5800 23-30 0.3-0.51000 28-35 0.3-0.5以上需根据氩气和氮气纯度决定精炼时间,纯度越高精炼时间可适当降低,纯度一般移动式铝液精炼除气机工作示意图精炼成本分析例如:除气设备对一台装铝量为350KG的坩埚炉工作时,一瓶氮气瓶大概可工作5炉左右,一瓶99.99%的氮气价格每个地方价格不壹,以150元/瓶为类,则每炉的耗气量价格为30元,石墨转子一套价格是900元左右,最长使用寿命在15-20天左右。

除气机设备种类:压铸铸造熔炼铝合金的设备在市场较多,分为集中熔炼炉、坩埚式熔炉、池式熔炉、电保温炉等,因此除气设备也可根据熔炼铝合金设备定制,可制成移动式精炼除气机、固定式精炼除气机、吊装式精炼除气机,再可根据用户的工作现场环境和高工艺要求,亦可制成喷粉式、摇臂电动旋转式、摇臂手动旋转式等等,具体情况压铸铸造车间技术人员酌情考察。

铝合金熔炼过程中除渣及精炼除气的分析摘要:经济在快速的发展,社会在不断的进步,压铸铝合金熔炼是压铸生产过程中的一个重要工序,熔炼工艺控制不严,会造成Al液含渣量及含气量增多,并且会使化学成分产生变化,导致铸件产生针孔、氧化夹渣、缩松和化学成分不合格,影响铸件品质。

通过对熔炼过程中熔炼前的新旧料配比,熔炼温度,Al液除渣净化、精炼除气等关键工序进行试验研究,确定合理的工艺范围,从而提供优质Al液,最终获得合格铸件。

关键词:回炉料;旋转除气机;K模;合金成分;力学性能引言铝合金在许多方面特别是在使用性能方面比锌合金优越,加上它的铸造性能、力学性能和刚性等均比锌合金高,压铸件精度高、切削余量少,因此使铝和铝合金的压铸发展极为迅速。

目前以压铸件数量和重量及应用领域,均占所有压铸件之首。

因此,铝合金压铸在目前的压铸生产中占有极为重要的地位。

而铝合金材料熔炼过程和质量控制是整个压铸过程中万里长征第一步,因此在生产过程中如何确保熔炼过程稳定可靠,过程质量可有效监控至关重要。

1新旧料配比对Al液品质的影响1.1旋转除气的工作原理和操作流程(1)旋转除气过程工作原理旋转除气设备是通过旋转的石墨转子将吹入Al液中的氮气(或氩气)破碎成大量的弥散气泡,并使其分散在金属液中;气泡在熔体中靠气体分压差和表面吸附原理,吸收熔体中的氢,吸附氧化夹渣,并随气泡上升而被带出熔体表面,使熔体得以净化;由于气泡细小弥散,与旋转熔体均匀混合,并随之转动呈螺旋形缓慢上浮,与Al液接触时不会形成连续直线上升产生的气流,从而显著提高了净化效果。

氮气或者氩气纯度越高,除气净化效果越好。

(2)旋转除气机类型及优缺点① 外部喷粉式旋转除气机,精炼除气分两个步骤,原理是通过转子的旋转,将Al液表面中心形成漩涡,然后由设备自带的自动喷粉器将精炼剂喷入旋涡内,由旋涡将精炼剂带入Al液内部,完成精炼除渣。

精炼除渣完毕后,再次进入除气阶段。

② 内部导入式旋转除气机,此除气机是精炼除气同时进行,与前者的最大区别在于精炼剂的注入是通过转子中心孔,由惰性气体带入金属液内部,与惰性气体共同完成对Al液的精炼除渣除气。

铸造铜合金中除气原理

嘿,朋友!咱们今天来聊聊铸造铜合金中除气这档子事儿。

您知道吗?这铜合金里的气就像藏在屋子里的小捣蛋鬼,要是不把它们弄出去,那可会惹出大麻烦!那这些气是咋来的呢?就好比咱们做饭时锅里的水蒸气,铜在熔炼的时候,各种原材料啦,还有周围的环境,都可能给它带来气体。

那除气是咋回事呢?这就好比给一个乱糟糟的房间做大扫除。

气体在铜合金里,会让它的性能变差,强度不够啦,韧性不足啦,就像一个虚弱的人,干啥都没劲儿。

咱说说除气的原理哈。

您可以把铜合金想象成一个大池塘,气体就是池塘里的杂草。

有一种办法,就像是往池塘里放一群小鱼,小鱼把杂草吃掉,这就是通过添加某些能和气体反应的物质,让气体消失。

还有一种呢,好比给池塘来一阵大风,把杂草都吹走。

这就是通过提高熔炼温度,让气体更容易跑出去。

您说,这是不是挺有意思?就像咱们解决生活中的难题,得找到合适的办法。

再打个比方,除气就像给铜合金洗个舒服的澡,把身上的脏东西都洗掉,让它变得干干净净、清清爽爽。

而且啊,不同的铜合金,除气的方法还得有点变化。

就像不同的人有不同的脾气,得用不同的办法对付。

要是不除气,那铸出来的东西可能就有气孔,表面也不光滑,这可就成了残次品。

就像一件漂亮的衣服上有个破洞,多难看呀!

所以说,搞清楚铸造铜合金中除气的原理,那可太重要啦!这能让咱们造出质量杠杠的铜合金产品,在各种领域大显身手。

您说是不是这个理儿?。

一、固体颗粒精炼除气机1、基本工作原理:通过石墨转子旋转,使铝液形成一个漩涡。

固体颗粒精炼剂在给料电机作用下被均匀的送到铝液漩涡中心,在漩涡的作用下进入铝液,在机械搅拌和微小惰性气体的共同作用下,让精炼剂与铝液充分接触反应,达到精炼除渣效果。

除气功能通过受控的旋转石墨轴和转子搅拌铝液,同时将计量的惰性气体通过转子压入铝液中并打散成微小气泡,使其均匀地分散在液融金属中,气泡的气分压为零。

由于铝液中的氢分压高,所以铝液中的氢气不断向气泡中扩散,同时铝液中的部分非金属夹杂被吸附在气泡表面,无用的氢气和部分非金属夹杂物粘附的惰性气体气泡上浮至液面上,已达到除气效果。

2、将固体颗粒精炼剂,(A型送料机构允许直径一般在3-5mm以下,可以允许颗粒不规则大小;B型送料机构允许直径一般在1mm以下,干燥不结块的粉状精炼剂)固体颗粒精炼剂是通过送料机构送到炉体上方重力掉入炉内,经石墨搅拌形成的漩涡进入熔液内在机械和惰性气体共同作用下均匀分散到铝液中,与铝液充分反应。

形成的反应物夹渣上浮。

以达到除渣效果。

在化学除渣过程后,继续通入惰性气体通过转子压入铝液中并打散成微小气泡,使其均匀地分散在融液金属中,本气泡的气分压为零,由于铝液中的氢分压高,两者结合不断形成较大气泡,同时铝液中的部分非金属夹杂被吸附在气泡表面,无用的氢气和部分非金属夹杂物粘附的惰性气体气泡上浮至液面上,然后通过撇渣达到了除氢和去除氧化夹杂物,达到除气和净化铝水作用。

3、固体颗粒精炼除气机特点:a、本设备融合除气机功能和喷粉精炼机功能于一体,即可单独使用各个功能,也可联合使用。

具有除气机去除氢气和铝液杂质功能,还具备将固体颗粒精炼剂送入铝液以实现除渣、除气精炼目的,提高铝液质量。

B、采用PLC程序控制器,带有触摸屏显示功能,具有手动、自动功能,具有多种故障提醒功能,实现全自动化操作,减少工人操作强度,减少人工操作失误,保证工人操作安全。

C、在程序中可以调节除气时间,精炼时间,除气速度,喷粉加料时间及速度,能自主控制前进、后退、上升、下降等延时时间。

铝液除气机原理铝液除气机原理铝液除气机是一种用于将铝液中的气体清除的设备。

在铸造铝合金时,铝液必须保持较高的纯度以确保合金的质量。

气体是铝液中最常见的混杂物之一。

如果不及时去除,它们将导致气体孔隙、表面缺陷和其它铝制品产品的缺陷。

这就是铝液除气机的重要性。

铝液除气机主要原理是通过施加真空来去除铝液中的气体。

当真空装置建立气体压力比铝液的蒸汽压力低的真空时,铝液中的气体可以通过黏附和运动来移动和扩散到泵的装置中。

通过不断施加真空,大部分气体从铝液中除去,并达到一个较高的纯度。

抽气机是铝液除气机的核心部分。

其作用是将气体从铝液中抽出。

抽气机分类如下:1. 喷射式抽气机:利用高速流体将铝液中的气体吸出。

这种方法简单易行,但效率低。

2. 机械式抽气机:利用机械叶片将铝液中的气体抽出。

这种方法有效,但噪音较大。

3. 旋转式抽气机:借助旋转孔板将铝液中的气体抽出。

这种方法结构紧凑,且工作效率较高。

4. 真空式抽气机:利用真空吸入铝液中的气体。

这种方法效果最好,但是成本和复杂性也较高。

在抽气机之外,铝液除气机还包括循环泵,控制系统和气体处理系统等组成部分。

这些组件协同工作,确保铝液中的气体完全除去,并实现可靠、一致的抽气效果。

总之,铝液除气机是铝制品制造过程中必不可少的设备。

它通过施加真空来将铝液中的气体除去,确保铸造质量更高、减少铝制品缺陷。

通过不断研发新技术,铝液除气机将持续改进,并成为更加可靠、高效和紧凑的设备。

铝液除气机原理铝液除气机是一种用于铝合金铸造过程中去除气泡的设备。

在铝合金铸造过程中,铝液中常常会含有大量的气体,这些气体会对铸件的质量产生负面影响。

铝液除气机的作用就是通过一系列的物理和化学反应,将铝液中的气体排除,以提高铸件的质量和性能。

铝液除气机的工作原理可以分为两个方面:物理除气和化学除气。

在物理除气方面,铝液除气机通过利用气泡在液体中的浮力原理,将铝液中的气泡逐渐浮出。

铝液除气机通常采用真空除气技术,通过建立一定的真空环境,使铝液中的气体分子逸出,从而达到除气的目的。

在真空环境下,气泡中的气体会受到外界压力的影响,逐渐膨胀并浮出铝液表面。

除气机通过合理设计的设备结构和流体流动方式,将浮出的气泡收集和排出,从而实现铝液中气体的去除。

另一方面,铝液除气机还利用了化学反应来去除铝液中的气体。

铝液中的气体主要是一些氧化物和氢气等,这些气体对铸件的质量和性能有很大的影响。

铝液除气机通过加入适量的去气剂,如氮气或氩气,与铝液中的气体发生反应。

去气剂会与气体发生化学反应,生成不易溶解于铝液中的气体产物,从而达到除气的效果。

除气机通过控制去气剂的添加量和反应时间,将铝液中的气体彻底去除,保证铸件的质量和性能。

铝液除气机在铝合金铸造中起到了至关重要的作用。

通过物理和化学的手段,铝液除气机能够有效去除铝液中的气泡,提高铸件的质量和性能。

除气机的设计和操作要求都十分严格,需要专业的工程师进行设计和维护。

同时,除气机还需要与其他设备配合使用,如铝液搅拌设备和铸件模具,以确保除气的效果和铸件的质量。

铝液除气机是铝合金铸造过程中不可或缺的设备。

它通过物理和化学的手段,去除铝液中的气泡,提高铸件的质量和性能。

除气机需要专业的设计和操作,以确保除气的效果和铸件的质量。

铝液除气机在铝合金铸造领域的应用前景广阔,将为铝合金产业的发展做出重要贡献。

除气机在压铸铸造铝合金溶液精炼中的工作技术

原理分析

作者:刘莉红

论述类别:工业压铸铸造技术

除气机是种无公害的绿色铝液净化处理设备。

工作原理:

旋转的石墨转子将吹入铝水中的氮气(或氩气)破碎成大量的弥散气泡,并使其分散在金属液中;气泡在溶液中靠气体分压差和表面吸附原理,吸收溶液中的氢,吸附氧化夹渣,并随气泡上升而被带出溶液表面,使溶液得以净化;由于气泡细小弥散,与旋转溶液均匀混合,并随之转动呈螺旋形缓慢上浮,与溶液接触时不会形成连续直线上升产生的气流,从而显著提高了净化效果。

氢气和氮气都可以作为惰性气体对铝液进行除气。

惰性气体纯度须在

99.99%以上。

适用于坩埚式熔炉、池式熔炉、反射熔炉、浇包及静止箱内的铝液进行除氢、除渣净化处理。

设备特点:

1、设备可手推移动、工作方便;无需车间行车吊装。

2、摇臂、石墨棒可上下移动调整,配合熔炉使用。

3、除氢率高、速度快,可提高铝水纯度、缩短精炼冶炼时间。

除气机在对铝液精炼除气时间参考对照表:

坩埚或中转包铝液容量

精炼时间(Min) 流量计压力(Mpa) (KG)

150 4-5 0.3-0.5

200 5-7 0.3-0.5

250 7-9 0.3-0.5

300 9-11 0.3-0.5

350 11-15 0.3-0.5

400 15-17 0.3-0.5

500 15-19 0.3-0.5

600 17-25 0.3-0.5

800 23-30 0.3-0.5

1000 28-35 0.3-0.5

以上需根据氩气和氮气纯度决定精炼时间,纯度越高精炼时间可适当降低,纯度一般

移动式铝液精炼除气机工作示意图

精炼成本分析

例如:除气设备对一台装铝量为350KG的坩埚炉工作时,一瓶氮气瓶大概可工作5炉左右,一瓶99.99%的氮气价格每个地方价格不壹,以

150元/瓶为类,则每炉的耗气量价格为30元,石墨转子一套价格是900元左右,最长使用寿命在15-20天左右。

除气机设备种类:

压铸铸造熔炼铝合金的设备在市场较多,分为集中熔炼炉、坩埚式熔炉、池式熔炉、电保温炉等,因此除气设备也可根据熔炼铝合金设备定制,可制成移动式精炼除气机、固定式精炼除气机、吊装式精炼除气机,再可根据用户的工作现场环境和高工艺要求,亦可制

成喷粉式、摇臂电动旋转式、摇臂手动旋转式等等,具体情况压铸铸造车间技术人员酌情考察。