刀库安装及调试方法

- 格式:doc

- 大小:36.00 KB

- 文档页数:4

第三章—工件加工准备

第五节刀库装夹规范

1.根据程序单配备的刀具,装刀库前,必须查看操作面板的主轴刀号,与备用刀具刀号,以免装入重复刀号,出现撞刀现象。

2.装刀库前,应用抹布擦拭刀柄与主轴的配合部分,确保刀柄干净,并擦拭刀库定位面,保证无杂物。

3.刀柄与刀库配合分正反两定位面,配刀工必须分清,V55与其它机床的定位装夹面相反,HSK刀柄有刀库定位槽。

BT40、BT50刀柄两面定位槽相同。

4.刀库装刀,要与操作工配合,确认机床不执行换刀指令时方可执行。

5.双手平拿刀柄,对准刀库位置,用力平稳推进,完成后,用手抓刀柄,并向顺时针、逆时针方向旋转,最后确认刀柄装入定位面内。

6.整个过程完成后,应关闭刀库门,按下刀库复位键(或刀库OFF键)。

数控机床安装与调试数控机床的安装与调试是使机床恢复和达到出厂时的各项性能指标的重要环节。

数控机床的安装与调试的优劣直接影响到机床的性能。

一、数控机床的安装;数控机床的安装一般包括基础施工、机床柴箱、吊装就位、连接组装以及试车调试等工作。

数控机床安装时应严格按产品说明书的要求进行。

小型机床的安装可以整体进行,所以比较简单。

大、中型机床由于运输时分解为几个部分,安装时需要重新组装和调整,因而工作复杂得多。

现将机床的安装过程分别予以介绍。

1.基础施工及机床就位;机床安装之前就应先按机床厂提供的机床基础图打好机床地基。

机床的位置和地基对于机床精度的保持和安全稳定地运行具有重要意义。

机床的位置应远离振源,避免阳光照射,放置在干燥的地方。

若机床附近有振源,在地基四周必须设置防振沟。

安装地脚螺栓的位置做出预留孔。

机床拆箱后先取出随机技术文件和装箱单,按装箱单清点各包装箱内的零部件、附件等资料是否齐全,然后仔细阅读机床说明书,并按说明书的要求进行安装,在地基上放多块用于调整机床水平的垫铁,再把机床的基础件(或小型整机)吊装就位在地基上。

同时把地脚螺栓按要求安放在预留孔内。

2.机床连接组装;机床连接组装是指将各分散的机床部件重新组装成整机的过程。

如主床身与加长床身的连接,立柱、数控柜和电气柜安装在床身上,刀库机械手安装在立柱上等等。

机床连接组装前,先清除连接面和导轨运动面上的防锈涂料,清洗各部件的外表面,再把清洗后的部件连接组装成整机。

部件连接定位要使用随机所带的定位销、定位块,使各部件恢复到拆卸前的位置状态,以利于进一步的精度调整。

3.试车调整机床试车调整包括机床通电试运转的粗调机床的主要几何精度。

机床安装就位后可通电试车运转,目的是考核机床安装是否稳固,各传动、操纵、控制、润滑、液压、气动等系统是否正常灵敏可靠。

通电试车前,应按机床说明书要求给机床加注规定的润滑油液和油脂,清洗液压油箱和过滤器,加注规定标号的液压油,接通气动系统的输入气源。

G S—JFL600刀库机交机工作1.出厂时准备齐送货单物品,机床清干净,收拾好搬机2.提醒客户准备:场地、电器(三相五线制)20#润滑油10升、切削冷却(白矿油)油30升、冷冻机用主轴油/白矿油(油性)20升、编程电脑,传输电脑,试机程序,试机材料及刀具磨刀机,受培训人员。

机到位准备卸车,给我们厂家一个准备:过去培训的内容。

3.到客户方交机:1)将机床放到恰适位置,拆两护板,将机床调至工作台X、Y方向大致水平将Y轴导轨扭曲度调到1格范围,此时后脚松、前脚紧2)加润滑油、冷冻油、切削油。

3)接电三相五线制→U/V/W/N /PE→通电→注意水泵转向和冷冻机转向(不对则换相注意:零(N)、地(PE)线要分清楚。

)4)对送货单。

5)安装传输软件。

6)试编简单程序,传输加工。

7)培训按说明书顺序。

8)客户签收,带回单回来。

敬告1、开机之前请先检查、确认电源线连接是否正确2、开机之前请先检查机床是否需要添加润滑机油3、操作本机床人员,必须经过专业培训方可上岗,以免损坏机床4、加工前先确认检查对刀坐标是否正确,加工零点是否与工件零点相一致、以免造成加工失误5、加工过程中操作人员不得任意离开机床,若有紧急情况,需及时按“紧急键”6、加工时为确保安全请先关门再进行加工7、加工完毕后或清洁机床时不得用气枪吹击机床,以免切削乱飞,造成电气及传动部件故障8、完成工作离开车间时要关闭总电源,雷雨天要断开电源目录第一章安装调试1、机床规格2、机床搬运与安装及调整3、电气接电试验第二章加工操作说明1、面板基本操作2、对刀操作3、刀库操作4、DNC操作5、零件加工步骤第三章机床维护与保养1、主轴2、对刀仪3、机床润滑4、整机维护第四章常见问题的处理1、常见问题的处理方法第一章安装调试1、搬运时要按照合理的重心位置进行吊装、移动(图一)铲:拆开水箱和冷冻机从后面铲入2、机床调整1)先将工作台调到大至水平(使用前两调整垫和后中间调整垫,三点定平面)2)再将水平仪摆至//X轴方向,Y轴方向全长移动工作台(0.02/1000的水平仪)调整后两侧调整垫,调到一格范围内§三、电气接电试验1、机床动力电源采用三相四线制,请按国家标准进行接线使用2、在机床总电源前须安装稳压器3、为保证操作者人身安全和机床的正常使用,须用6平方线径的电缆进行接地保护,地线须打入地下2米深以下第二章加工操作说明§一、主菜单(面板)基本操作1、执行:1)内存:选择文件号后,按“Enter”打开该文件,按运行键运行存储在系统内存中的程序(调机人员使用)。

一种加工中心液压刀库手动装刀的简易装置的使用方法

使用该简易装置装刀的步骤如下:

1. 首先,将需要安装的刀具准备好,并确保其是干净的并没有任何杂物附着在上面。

2. 将该简易装置放置在加工中心的刀库上,并确保其稳定不会滑动。

3. 打开装置上的手动夹紧装置,将其张开。

4. 将刀具的刀杆插入手动夹紧装置中,并确保刀具与装置的刀杆夹持部位对齐。

5. 使用手动夹紧装置上的手柄,逐渐将刀具夹紧,直至刀具牢固地固定在装置上。

6. 通过装置上的调节装置,调整刀具的夹持力度,确保刀具夹持的紧固程度适中,既不会松动也不会过紧。

7. 检查刀具的安装情况,确保刀具已经完全固定在装置上,并且没有松动的迹象。

8. 将装置上的刀具悬起,并将装置放回加工中心的刀库中。

9. 确保刀库和刀夹具的位置对齐,然后将装置轻轻放置在刀库上,确保装置稳定不移动。

10. 关闭刀库的门,并进行其他操作或加工。

注意事项:

- 在装刀过程中,应保证安全,避免手部接触到刀具及装置运作的部位。

- 在调整刀具夹持力度时,应适度控制力度,避免造成刀具损坏或夹紧过紧而难以取出。

- 在放置装置到刀库时,应确保装置的稳定性,避免在操作过程中掉落或滑动。

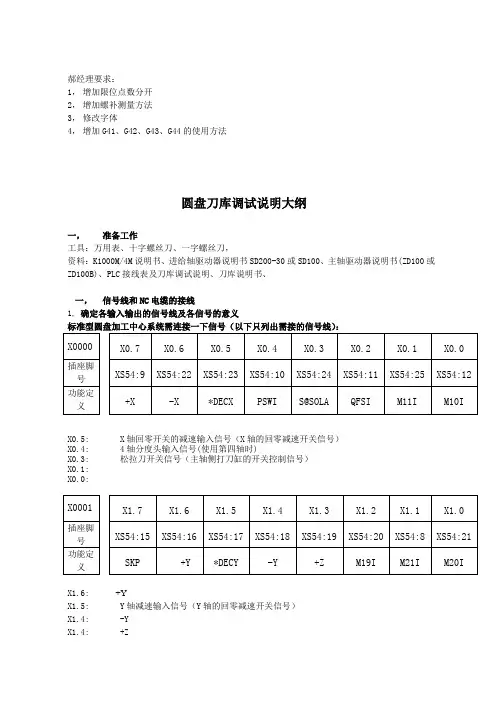

郝经理要求:1,增加限位点数分开2,增加螺补测量方法3,修改字体4,增加G41、G42、G43、G44的使用方法圆盘刀库调试说明大纲一,准备工作工具:万用表、十字螺丝刀、一字螺丝刀,资料:K1000M/4M说明书、进给轴驱动器说明书SD200-30或SD100、主轴驱动器说明书(ZD100或ZD100B)、PLC接线表及刀库调试说明、刀库说明书、一,信号线和NC电缆的接线1,确定各输入输出的信号线及各信号的意义标准型圆盘加工中心系统需连接一下信号(以下只列出需接的信号线):X0.5: X轴回零开关的减速输入信号(X轴的回零减速开关信号)X0.4: 4轴分度头输入信号(使用第四轴时)X0.3: 松拉刀开关信号(主轴侧打刀缸的开关控制信号)X0.1:X0.0:X1.6: +YX1.5: Y轴减速输入信号(Y轴的回零减速开关信号)X1.4: -YX1.4: +ZX1.2: 主轴定位完成输入信号(主轴驱动器定向完成后给系统的完成信号)X1.1: 转台松开输入信号(第四轴使用分度头时放松转台)X1.0: 转台夹紧输入信号(第四轴使用分度头时加紧转台)X2.7: 主轴报警信号输入(检测主轴报警的信号)X2.6: -ZX2.5: Z轴减速输入信号(Z轴回零的减速开关信号)X3.6: 紧刀到位信号(主轴内紧刀到位信号)X3.5: 4轴减速输入信号(第四轴的回零减速信号)X3.3:ESP 急停(附加面板)X3.2: 暂停(附加面板)X3.1: 启动按钮(附加面板)X3.0: 程序开关(使用外部的程序开关)X100.0 数刀信号(刀库上的计数信号)X100.1 倒刀磁开关信号(刀套倒下和水平面平行时的位置检测信号)X100.2 回刀磁开关信号(刀套倒下和水平面垂直时的位置检测信号)X100.3 扣刀确认信号X100.4 原点确认信号X100.5 马达停止信号X100.6 打刀极限开关信号(松刀到位信号)X101.0 零位信号(刀库的零位信号正常最好接通,防止刀库出现乱刀现象时恢复刀库正常状态 )X101.1 手动刀库正转信号(可在外部增加开关单独控制刀库的正转方便在调试时使用)X101.2 手动刀库反转信号(可在外部增加开关单独控制刀库的反转方便在调试时使用)X101.3 刀库确认信号输出信号诊断表Y0.6: 红色报警灯的信号输出Y0.4: 润滑油开(如用系统控制油泵时可用该信号进行控制,如不用系统控制时可不接)Y0.3: 冷却液开输出(控制水泵开关的控制信号)Y0.1: 主轴反转Y0.0: 主轴正转Y1.7: 加工完成黄色灯信号的输出Y1.6: 模拟主轴输出指示Y1.4: 润滑油关脉冲输出Y1.1: 转台放松输出信号Y1.0: 转台夹紧输出信号Y2.7: 松刀输出信号Y2.6: 分度头气动放松输出Y2.3: 主轴定向输出Y2.1: 模拟主轴高档输出Y2.0: 模拟主轴低档输出Y100.0 刀盘正转Y100.1 刀盘反转Y100.2 倒刀(刀套倒下垂直水平面)Y100.3 回刀(刀套回位平行水平面)Y100.4 拉刀(紧刀输出信号)Y100.5 手臂马达动作(机械手动作的控制信号)Y100.6 模式切换输出(使主轴驱动器进入位置控制方式信号)2,NC电缆的连接根据系统侧背面的插头编号和电缆编号连接NC、主轴驱动器、进给轴驱动、主轴电机、进给轴电机之间的电缆。

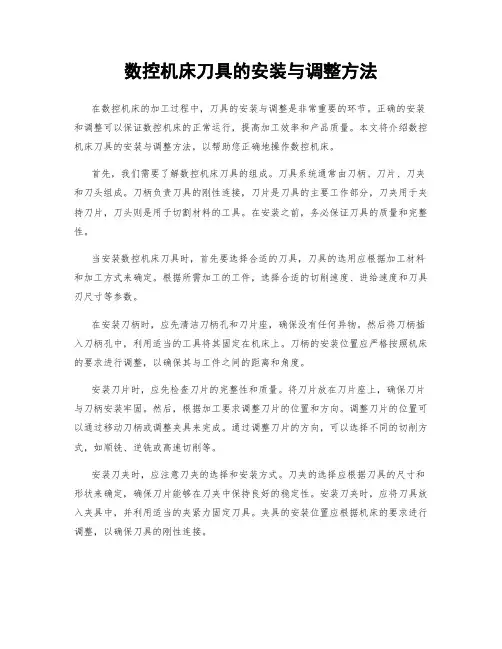

数控机床刀具的安装与调整方法在数控机床的加工过程中,刀具的安装与调整是非常重要的环节。

正确的安装和调整可以保证数控机床的正常运行,提高加工效率和产品质量。

本文将介绍数控机床刀具的安装与调整方法,以帮助您正确地操作数控机床。

首先,我们需要了解数控机床刀具的组成。

刀具系统通常由刀柄、刀片、刀夹和刀头组成。

刀柄负责刀具的刚性连接,刀片是刀具的主要工作部分,刀夹用于夹持刀片,刀头则是用于切割材料的工具。

在安装之前,务必保证刀具的质量和完整性。

当安装数控机床刀具时,首先要选择合适的刀具,刀具的选用应根据加工材料和加工方式来确定。

根据所需加工的工件,选择合适的切削速度、进给速度和刀具刃尺寸等参数。

在安装刀柄时,应先清洁刀柄孔和刀片座,确保没有任何异物。

然后将刀柄插入刀柄孔中,利用适当的工具将其固定在机床上。

刀柄的安装位置应严格按照机床的要求进行调整,以确保其与工件之间的距离和角度。

安装刀片时,应先检查刀片的完整性和质量。

将刀片放在刀片座上,确保刀片与刀柄安装牢固。

然后,根据加工要求调整刀片的位置和方向。

调整刀片的位置可以通过移动刀柄或调整夹具来完成。

通过调整刀片的方向,可以选择不同的切削方式,如顺铣、逆铣或高速切削等。

安装刀夹时,应注意刀夹的选择和安装方式。

刀夹的选择应根据刀具的尺寸和形状来确定,确保刀片能够在刀夹中保持良好的稳定性。

安装刀夹时,应将刀具放入夹具中,并利用适当的夹紧力固定刀具。

夹具的安装位置应根据机床的要求进行调整,以确保刀具的刚性连接。

在刀具安装完成后,还需要进行调整和校正。

首先,检查刀具的水平度和垂直度,并进行必要的校正。

然后,调整刀具的位置和方向,以确保其与工件之间的夹紧力和角度均匀。

最后,进行切削试验,检查刀具的切削效果和加工质量。

总之,数控机床刀具的安装和调整是确保数控机床正常运行和提高加工效率的关键环节。

正确的安装和调整可以提高切削效率和产品质量,减少刀具的损耗和机床的停机时间。

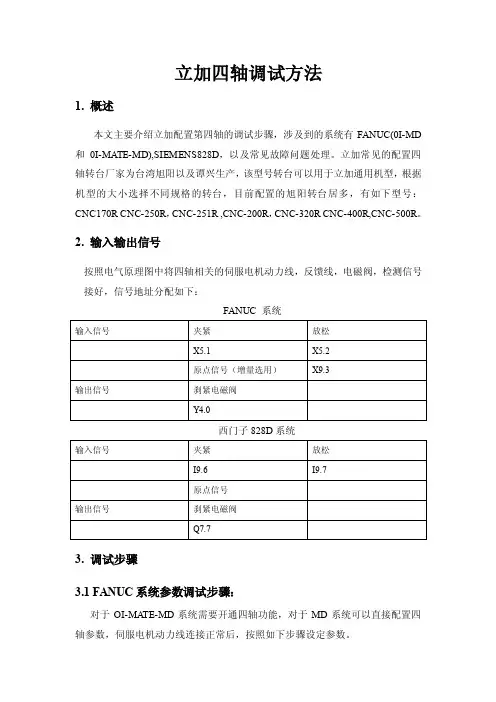

立加四轴调试方法1.概述本文主要介绍立加配置第四轴的调试步骤,涉及到的系统有FANUC(0I-MD 和0I-MATE-MD),SIEMENS828D,以及常见故障问题处理。

立加常见的配置四轴转台厂家为台湾旭阳以及谭兴生产,该型号转台可以用于立加通用机型,根据机型的大小选择不同规格的转台,目前配置的旭阳转台居多,有如下型号:CNC170R CNC-250R,CNC-251R ,CNC-200R,CNC-320R CNC-400R,CNC-500R。

2.输入输出信号按照电气原理图中将四轴相关的伺服电机动力线,反馈线,电磁阀,检测信号接好,信号地址分配如下:FANUC 系统输入信号夹紧放松X5.1 X5.2原点信号(增量选用)X9.3输出信号刹紧电磁阀Y4.0西门子828D系统输入信号夹紧放松I9.6 I9.7原点信号输出信号刹紧电磁阀Q7.73.调试步骤3.1FANUC系统参数调试步骤:对于OI-MA TE-MD系统需要开通四轴功能,对于MD系统可以直接配置四轴参数,伺服电机动力线连接正常后,按照如下步骤设定参数。

1)设定8130=4,断电重启。

2)FSSB设定:检查并设定如下有关FSSB设定的参数:参数设定值参数设定值1023(A) 4 1902#0 114343 4 1913 31020 65【注】:在外围电机连接方式为XYZA的情况下1023(A)设置 1 2 3 4 在外围电机连接方式为XY AZ(α8/3000i α4/4000i ) 1 2 4 33)正确识别第四轴驱动后,在急停状态下按【SYSTEM】-扩展--【SV设定】【操作】---扩展---【切换】按下【PAGE UP】找到如下伺服设定画面。

4)将初始化设定位设定为0 按照如下设定表格以及电机代码设定相关参数伺服设定机械变比1:90 机械变比1:180初始化设定位0000 0000 0000 0000电机代码按照电机代码表格设定按照电机代码表格设定指令倍乘比 2 2柔性齿轮比 1 1M 250 500方向设定111 111速度反馈脉冲数8192 8192位置反馈脉冲数125000 125000参考器计数器容量4000 2000常用四轴常用配置表格转台型号驱动电机型号伺服驱动器规格电机代码CNC-170R α4/4000i AISV40 273CNC-251R α8/3000i AISV40 277CNC-250R β8/3000i BISV20 258CNC-200R α4/4000i AISV40 273CNC-250R α8/3000i AISV40 277CNC-320R β12/3000i BISV40 272CNC-320R α12/3000i AISV80 2935)断电重启后,按照如下参数表格设定四轴相关的速度,增益,功能参数。

加工中心的刀库形式与自动换刀程序的调试加工中心是一种用于在机械制造业中进行高精度、高效率切削加工的设备。

在加工中心中,刀具是起到关键作用的工具,因此刀具的选择和使用十分重要。

为了提高生产效率,减少人力成本,加工中心通常配备有刀库和自动换刀程序。

刀库是用于存放和组织各种刀具的设备,可以是一个简单的工具车,也可以是一个复杂的机械自动刀库。

刀库的形式直接影响到刀具的快速更换和选择的便捷性。

刀库的形式通常有以下几种:1.手动刀库:这是一种简单的刀具存放方式,操作人员需要手动将刀具放入和取出刀库。

这种方式比较容易实现,但是效率较低,不适合高产量的生产。

2.机械式刀库:这是一种半自动的刀具存放方式,刀具的放入和取出通过机械装置来实现。

操作人员只需按下相应的按钮或操作面板上的控制按钮,机械装置就会按照预定的程序进行刀具的换取。

这种方式相对于手动刀库来说效率更高,但仍然需要操作人员的参与。

3.自动式刀库:这是一种完全自动的刀具存放方式,刀具的放入和取出由机械装置自动完成。

机械装置按照预定程序自动和选择需要的刀具,并将其取出并装入主轴。

这种方式适用于高产量、高频率的生产,减少了人工干预的时间和机会。

刀库形式的选择取决于生产的具体要求和预算,需要根据实际情况进行选择。

自动换刀程序是用于控制刀具换取的程序,其目的是实现对刀具的快速且精确的换取。

自动换刀程序的调试主要包括以下几个步骤:1.刀具测量:在自动换刀程序调试之前,需要进行刀具的测量,包括刀具长度、半径等参数的测量,以确保程序的准确性。

刀具测量可以使用专门的刀具测量仪进行,也可以使用机床自带的刀具测量功能进行。

2.建立工件坐标系:在自动换刀程序中,需要指定刀具在切削时的位置,而刀具的位置是相对于工件坐标系来确定的。

因此,在调试自动换刀程序之前,需要先建立工件坐标系,并确定刀具换取位置的坐标。

3.轨迹规划:自动换刀程序需要通过规划刀具换取的轨迹来实现换取操作。

轨迹规划的目标是确保刀具在换取过程中的安全性和准确性。

3B+4018-M2面板I/O表第二操作面板4018-M2按键功能说明手轮原点手动主轴段数-10%主轴段数+10% 手轮模拟单节执行主轴段数+10%手动MDI 手轮第二操作面板I/O定义外扩参数说明:3405---是否需要回原点才可以启动加工(0:需要1:不需要)3406----润滑油打油间隔(单位:秒)3407----是否开启自动润滑功能(0:关闭1:开启)3408----润滑油打油时间(单位:秒)3410----手轮选择(0:面板手轮1:外挂手轮)3411----警报解除(1:接触警报)自定义按键说明:F1 ----手动润滑油【红色部分无需终端客户知道】M代码一、指令说明1.刀臂式换刀大都配合链条型刀具库且是无固定刀号式,即1号刀不一定插回1号刀具库内,其刀具库上的刀号与设定的刀号由控制器的PLC & Macro管理。

此种换刀方式的T指令后面所接数字代表欲呼叫刀具的号码。

2.使用刀臂换刀时,须搭配T码与M06两个指令T码:被呼叫的刀具会转至准备换刀位置。

M06:执行换刀动作。

3.同一单节输入指令说明4.单独执行M06,要视之前有否执行过T code否则不换刀。

G54 G90 G80 G40 G49 G91 G28 Z0.G00 X0. Y0.M06 ←不换刀…………………..…………………..…………………..G00 X100 Y100.M30 G54 G90 G80 G40 G49 G91 G28 Z0.G00 X0. Y0.T5G01X 50. Y0.G02I50.………M06 ←换刀…………………..…………………..…………………..M06←不换刀G00 X100 Y100.M305.如果连续执行很多个T code,必须将每个T code都执行,且刀号到达。

T1 ←必须转至T1后才能再转至T3 T3 ←转至T3,备刀T9 ←转至T9,备刀T15 ←必至T15,备刀T1M06 ←转至T1后执行M06 T3 ←转至T3,备刀T8 ←转至T8,备刀T9 ←转至T9,备刀T15 ←转至T15,备刀6.刀库有24把刀,但可使用的刀数为24+1把,因此有二种规格:○10 ~ 24把刀,初始化主轴刀号0号刀。

218MC刀库的使用及刀库PLC宏程序选择说明6.1.1对应PLC及宏程序的选择218MC标准系统共可使用对应的16套PLC及执行M06所调用的宏程序,由系统位参53#0~53#4通过二进制编码来选择使用对应的PLC,具体如下表。

表6-1-1-1PLC及宏程序选用参数系统—参数—位参—53号PLC宏程序LAD3LAD2LAD1LAD00000Ladder00O910000001Ladder01O910010010Ladder02O91002………………1111Ladder15O91015图6-1-1-1PLC及宏程序选用参数目前218MC系统标配使用两种刀库:斗笠式及圆盘机械手式。

表6-1-1-2标配使用的PLC斗笠式圆盘机械手式使用的PLC Ladder01.grp Ladder00.grp 使用的PLC参数注释Ladchi01.txt Ladchi00.txt 使用的宏程序O91001.txt O91000.txt6.1.2启用刀库参数进行PLC及宏程序选择后,需打开参数开关方可开启刀库功能。

表6-1-2-1启用刀库参数程控—PLCPAR—K001—Bit0说明参数说明备注K1.0刀库使用允许0:不使用刀库1:使用刀库修改后需按“保存”修改后系统需断电图6-1-2-1刀库使用允许6.1.3主轴刀号、当前刀盘号等状态诊断用户可在系统中查看换刀过程的状态,此参数位置为【程控PLC】-【PLCPAR】-表6-1-3-1各刀号状态参数D参数意义D241T码刀号D243当前刀盘号D245当前主轴刀号图6-1-3-1刀库刀号状态查看参数6.2斗笠式刀库调试6.2.1218MC标配PLC斗笠式刀库动作了逻辑流程图6-2-1-1斗笠式刀库动作流程图6.2.2218MC 标配的斗笠式刀库IO 条件说明表6-2-2-1标配的斗笠式刀库IO 条件I0点说明信号属性备注X2.5主轴刀具松刀检测常开※必接X2.6主轴刀具紧刀检测常开※必接X5.1刀库前进到位K10.3决定※必接X5.2刀库后退到位K10.4决定※必接X5.3刀库计数开关K10.5决定※必接X5.4刀库回零到位K10.2决定选配,由K10.1选择X5.5当前刀盘刀具检测开关K12.1决定选配,由K12.2决定Y0.2主轴刀具松/紧Y3.0刀库正转Y3.1刀库反转Y3.2刀库后退到位后断开输出Y3.3刀库前进K11.2决定是否断开输出备注:主轴需配备主轴定向(准停)功能6.2.3斗笠式刀库调试常用参数介绍表6-2-3-1斗笠式刀库调试常用参数程控—PLCPAR—K 参数说明备注K010.1刀库是否有回零开关需打开密码;修改后需【保存】才有效K010.2刀库回零开关是否选择常闭型K010.3刀库进刀开关是否选择常闭型K010.4刀库退刀开关是否选择常闭型K010.5刀库计数开关是否选择常闭型K011.2刀库前进到位后是否断开输出K010.7刀库是否进入调试模式数参47第1参考点在机械坐标系上的第3轴坐标值需打开密码及参数开关数参52第2参考点在机械坐标系上的第3轴坐标值6.2.4进入刀库调试模式方法进行各动作调试,首先必须先打开刀库使用允许K1.0。

983刀库(盘式)刀号调试操作过程

1:先按MDI键,程序开关钥匙拨到关方向。

2:按参数键

3:按屏幕下方扩展键(+)或(→)显示参数开关

4:把光标移到参数开关后面0上面输入1按下输入键,再按下确定(屏幕下方扩展键)5:控下返回,返回到参数界面,按下PLC扩展键,

6:按英文N再输入2101按下输入键

7:输入英文P ,输入刀库对应主轴刀号

8:按下输入键,再按下输入键

9:返回参数开关界面输入0,返回

10:完成

NC320-0

NC321-6

3002-10100001

3003-10000001

3006-01000000

3010-00000010

3011-11000000

2001-总刀数

2101刀库当前刀

4000-4016刀库数据表

1)手动状态:同时按下刀库调试和暂停(进入调试刀库状态)

2)同时按下刀库调试和多功能键(usru1)三秒,数据表初始化

3)同时按下刀库调试和机械手转动,(机械手就会转动)

4)刀库调试状态下,在刀套向上位置,按下唯一的(空白)按键,可点动刀盘正转,刀号向上。

斗笠式刀库操作说明本操作说明分为调试操作说明、维修操作说明、用户操作说明三部分;有需要可直接翻看某一部分。

目录1 调试操作说明 (2)1.1 设置机床参数 (2)1.2 刀库表初始化 (3)1.3 编写并激活、调用PLC (4)1.3.1 编写PLC (4)1.3.2 编译下载PLC (6)1.3.3 PLC激活 (6)1.4 刀具表操作 (6)1.4.1 新建刀具 (6)1.4.2 装载刀具 (7)1.4.3 卸载刀具 (8)1.4.4 刀具移位 (8)1.4.5 大小刀建立 (9)1.4.6 新刀沿建立 (9)1.5 动作调试 (9)1.5.1 激活刀库调试模式: (9)1.5.2 刀库信号测试: (9)1.5.3 换刀点调整: (10)1.5.4 关闭刀库调试模式 (10)1.5.5 测试连续动作 (10)2 维修操作说明 (10)2.1 换刀中故障,中止 (11)2.2 换刀时,断电、急停或复位 (11)3 用户操作说明 (12)3.1 刀具表操作 (12)3.1.1 新建刀具 (12)3.1.2 装载刀具 (12)3.1.3 卸载刀具 (13)3.1.4 刀具移位 (13)3.1.5 大小刀建立 (14)3.1.6 新刀沿建立 (14)3.2 换刀操作 (15)1 调试操作说明1.1 设置机床参数 快捷操作按钮示意图:点击“菜单键”——“调试”——进入参数设置界面:按照下表设置参数,可使用右边栏“搜索”软按键在各区域直接查找参数编号,如: 在“通用机床数据”界面,点击“搜索”输入“14510”,即可直接搜索到对应参数菜单程序管理加工 程序 参数诊断注:使用刀具名称编程时(如T=“MILL8”),不要设置MD52270_bit7;1.2刀库表初始化参数设置完成后,即可“执行”样例包中“刀库调试”——“换刀子程序”中的“MAG_CONF.SPF”,初始化刀具表(可以在U盘中直接点击“执行”键外部执行;也可拷贝文件至“程序”界面下,执行)U盘中直接点击“执行”拷贝文件至“程序”界面下,执行点击“参数”可进入“刀具清单”界面,系统默认为20把刀位带机械手的刀库;刀具表刷新前(默认)状态刀具表刷新后1.3 编写并激活、调用PLC1.3.1 编写PLC在PLC 主程序OB1模块,网络17,斗笠式刀库子程序TM_DSK_CHANGE(SBR35)模块调用中,按照对应说明填写对应信号点,如下图所示:(详见《PLC 子程序说明》)详细信号说明如下: 示例中:刀盘带有零位信号,故REF_Type=1;数刀信号为低电平,Counter_Type=0;注:如刀盘无零位信号,REF_Type =0;则零位信号I1.5使用空位DB9063.DBX0.0填补;不允许空位不填;信号说明一览表注:MAG_Sure_K(刀具表确认按键)用于在换刀中断或手动更改刀具后,再次换刀前对刀具表与实际刀库是否一致的确认。

刀库的安装调试方法及注意事项

一、调试前先确认刀库动作是否正确。

(刀套上下、刀盘正反转、

刀臂旋转方向)。

二、FANUC刀库调试参数及方法

㈠圆盘式(机械臂)刀库

❶Z轴换刀点高度参数1241。

❷主轴定向角度参数4077 。

(注:参数3117#1设为1,可以在诊断画面445号参数下检测主轴角度位置。

)

❸刀库重置M40.

方法:打开K参数画面,K1.5/1 Z轴上下

K4.7/1 刀库显示表打开及显示

K4.5/1刀臂旋转

K7.0/1 打开气压低检测信号

然后把Z轴移动到安全位置,手动模式下主轴定向,按F1旋转刀臂.

注意:❶Z轴始终位于刀臂安全位置之上。

❷刀库调试完成后,除K4.7打开外,其余K参数要全部

关闭。

❸ATC动作前查看刀套水平状态。

㈡斗笠式刀库(伞形刀库)

高度及角度参数同上

K参数画面,K1.5/1 Z轴上下

K6.0/1刀盘进退

然后把Z轴移动到安全位置,手动模式下主轴定向,按F1进退刀盘。

三、三菱刀库调试方法及参数

㈠圆盘式(机械臂)刀库

❶Z轴换刀点高度参数2038

❷主轴定向角度参数3108

❸M21刀套下(垂直)

❹M20刀套上

方法:打开IF诊断画面L102/1 Z轴上下

L107/1 机械臂旋转

然后把Z轴移动到安全位置,在位置画面输入M25(扣刀)/M26(换刀)/M27(刀臂回到位)执行刀臂动作。

注意:❶刀库调试完成后,L102、L107要置为0.

❷ Z轴始终位于刀臂安全位置之上。

❸ATC动作前查看刀套水平状态。

㈡斗笠式刀库

高度及角度参数同上

IF诊断画面X21A/1 Z轴上下

Y206/1刀盘进退

然后把Z轴移动到安全位置,在IF诊断画面下对Y206/1或0进行刀盘进退。

四、刀库安装调试注意事项。

①安装前先检查刀库外观有无破损,油漆是否刮花,是否缺少零

部件,及时向质检反应。

缺少的零部件不要到仓库里随便拆装。

②圆盘刀库调试前要先检查刀库刀臂与刀套的中心是否正确,方

法,按电磁阀强制刀套向下,装上对刀仪,旋转刀臂,用对刀

棒检查中心是否正确。

③刀库正常使用气压为6+/-1MPA.

④检查刀臂刀爪伸缩头固定螺丝是否锁紧。

⑤刀库调试过程中尽量用首轮移动,不要用快速位移。

⑥调试完成后对刀仪一定要拿出来。

⑦更换皮带、主轴或电机后,一定要重新检查刀库高度与角度,

如果没时间,一定要写警示条,勿动刀库。

⑧打刀缸上的松刀、紧刀开关不要压得太松或太紧,其次固定螺

丝一定要锁紧。

⑨打刀量一定要调,不带刀库可以尽可能调大一些,带刀库的要

调至90到1mm。

其次,如果打刀缸漏油的话要及时向质检反映!

⑩在调试过程中,如果发现刀库异响、零部件损坏、刀套上下快慢不对、或刀盘、刀臂旋转错误要及时向质检反映。

⑪用手动扳手旋转刀臂后,手动保险一定要归原位。

⑫刀库定位销一定要铰孔,确定定位销打紧,如果是松的,要换位置重新打!

⑬刀库撞刀后要保留现场,第一时间通知质检技术进行检查。

⑭换刀前要关好门窗,工作台垫上足够的纸皮保护工作台。

⑮换刀过程中不要随便停止刀库。

⑯安装机床或重接外接电源时,要检查电源相序是否正确,方法:按刀库正转,看是否为顺时针旋转。

⑰在刀库换刀过程中,严禁按复位键。

⑱机床三轴回零时,刀臂要在原位。

⑲斗笠刀库出机前一定要装上护照并且固定刀盘。