铝及铝合金焊接工艺的研究

- 格式:doc

- 大小:223.50 KB

- 文档页数:25

铝合金焊接的几种先进工艺:搅拌摩擦焊、激光焊、激光- 电弧复合焊、电子束焊。

针对于焊接性不好和曾认为不可焊接的合金提出了有效的解决方法,几种工艺均具有优越性,并可对厚板铝合金进行焊接。

关键词:铝合金搅拌摩擦焊激光焊激光- 电弧复合焊电子束焊1 铝合金焊接的特点铝合金由于重量轻、比强度高、耐腐蚀性能好、无磁性、成形性好及低温性能好等特点而被广泛地应用于各种焊接结构产品中,采用铝合金代替钢板材料焊接,结构重量可减轻50 %以上。

铝合金焊接有几大难点:①铝合金焊接接头软化严重,强度系数低,这也是阻碍铝合金应用的最大障碍;②铝合金表面易产生难熔的氧化膜(Al2O3 其熔点为2060 ℃) ,这就需要采用大功率密度的焊接工艺;③铝合金焊接容易产生气孔;④铝合金焊接易产生热裂纹;⑤线膨胀系数大,易产生焊接变形;⑥铝合金热导率大(约为钢的4 倍) ,相同焊接速度下,热输入要比焊接钢材大2~4 倍。

因此,铝合金的焊接要求采用能量密度大、焊接热输入小、焊接速度高的高效焊接方法。

2 铝合金的先进焊接工艺针对铝合金焊接的难点,近些年来提出了几种新工艺,在交通、航天、航空等行业得到了一定应用,几种新工艺可以很好地解决铝合金焊接的难点,焊后接头性能良好,并可以对以前焊接性不好或不可焊的铝合金进行焊接。

2. 1 铝合金的搅拌摩擦焊接搅拌摩擦焊FSW( Friction Stir Welding) 是由英国焊接研究所TWI ( The Welding Institute) 1991 年提出的新的固态塑性连接工艺[1~2 ] 。

图1为搅拌摩擦焊接示意图[3 ] 。

其工作原理是用一种特殊形式的搅拌头插入工件待焊部位,通过搅拌头高速旋转与工件间的搅拌摩擦,摩擦产生热使该部位金属处于热塑性状态,并在搅拌头的压力作用下从其前端向后部塑性流动,从而使焊件压焊在一起。

图2 为搅拌摩擦焊接过程[4 ] 。

由于搅拌摩擦焊过程中不存在金属的熔化,是一种固态连接过程,故焊接时不存在熔焊的各种缺陷,可以焊接用熔焊方法难以焊接的有色金属材料,如铝及高强铝合金、铜合金、钛合金以及异种材料、复合材料焊接等。

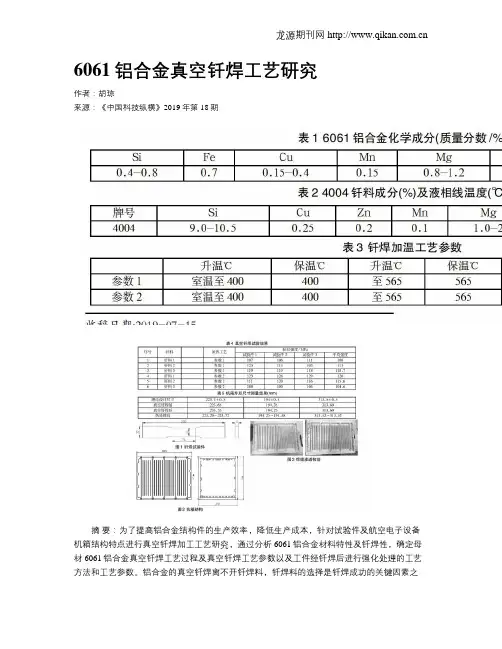

6061铝合金真空钎焊工艺研究作者:胡琼来源:《中国科技纵横》2019年第18期摘要:为了提高铝合金结构件的生产效率,降低生产成本,针对试验件及航空电子设备机箱结构特点进行真空钎焊加工工艺研究,通过分析6061铝合金材料特性及钎焊性,确定母材6061铝合金真空钎焊工艺过程及真空钎焊工艺参数以及工件经钎焊后进行强化处理的工艺方法和工艺参数。

铝合金的真空钎焊离不开钎焊料,钎焊料的选择是钎焊成功的关键因素之一,由于目前市场所能提供的钎焊料品种不多,根据目前市场常见的几种钎焊料,如纯钎料:箔材4004、4047,单面及双面复合钎料其基材为3003,压覆层为4004。

通过对比试验确定钎焊6061母材的焊料为4004相对合适。

关键词:6061铝合金;真空钎焊;焊接工艺;4004钎焊料中图分类号:TG425 文献标识码:A 文章编号:1671-2064(2019)18-0080-020 引言真空钎焊是在真空环境下,不需要使用钎剂,利用毛细作用将钎料填满于母材间隙之间的高质量焊接方式。

其具有焊接变形小,外观质量高、结构简单、加工效率高、环保等优点[1],广泛应用于航天、航空等行业,是航空电子系统机载设备铝合金机箱的常用加工方式。

上世纪70年代,国外已经开始研究铝合金的真空钎焊。

现阶段,美、英、日已经处于高质量批量生产的阶段[2],而我国真空钎焊起步晚,主要用于火箭发动机和航空发动机等不锈钢及高温合金的钎焊,随着航空电子设备轻量化需求,铝合金越来越多的用于机载设备机箱。

6061鋁合金属于可热处理强化合金,具有较好的可成形性、可焊接性及可切削性能,耐腐蚀和中等强度,广泛应用于机载设备[3]。

现阶段对机箱类产品主要采用线切割方式加工机箱腔体,该加工方式不但效率低而且还浪费材料,因此需要对6061铝合金真空钎焊加工工艺进行研究,改进机箱产品加工效率[4]。

1 6061铝合金焊接性能分析铝合金6061属铝镁硅系合金,主要元素为Mg和Si,其强化相为Mg2Si。

收藏铝合⾦焊接与铆接⼯艺介绍及对⽐来源:旺材汽车轻量化欢迎阅读本篇⽂章,⽂末有福利哦!⼀、铝及铝合⾦的焊接特点1、铝在空⽓中及焊接时极易氧化,⽣成的氧化铝(Al2O3)熔点⾼、⾮常稳定,不易去除。

阻碍母材的熔化和熔合,氧化膜的⽐重⼤,不易浮出表⾯,易⽣成夹渣、未熔合、未焊透等缺⽋。

铝材的表⾯氧化膜和吸附⼤量的⽔分,易使焊缝产⽣⽓孔。

焊接前应采⽤化学或机械⽅法进⾏严格表⾯清理,清除其表⾯氧化膜。

在焊接过程加强保护,防⽌其氧化。

钨极氩弧焊时,选⽤交流电源,通过“阴极清理”作⽤,去除氧化膜。

⽓焊时,采⽤去除氧化膜的焊剂。

在厚板焊接时,可加⼤焊接热量,例如,氦弧热量⼤,利⽤氦⽓或氩氦混合⽓体保护,或者采⽤⼤规范的熔化极⽓体保护焊,在直流正接情况下,可不需要“阴极清理”。

2、铝及铝合⾦的热导率和⽐热容均约为碳素钢和低合⾦钢的两倍多。

、铝及铝合⾦的热导率和⽐热容均约为碳素钢和低合⾦钢的两倍多。

铝的热导率则是奥⽒体不锈钢的⼗⼏倍。

在焊接过程中,⼤量的热量能被迅速传导到基体⾦属内部,因⽽焊接铝及铝合⾦时,能量除消耗于熔化⾦属熔池外,还要有更多的热量⽆谓消耗于⾦属其他部位,这种⽆⽤能量的消耗要⽐钢的焊接更为显著,为了获得⾼质量的焊接接头,应当尽量采⽤能量集中、功率⼤的能源,有时也可采⽤预热等⼯艺措施。

、铝及铝合⾦的线膨胀系数约为碳素钢和低合⾦钢的两倍。

铝凝固时的体积收缩率较⼤,3、铝及铝合⾦的线膨胀系数约为碳素钢和低合⾦钢的两倍。

焊件的变形和应⼒较⼤,因此,需采取预防焊接变形的措施。

铝焊接熔池凝固时容易产⽣缩孔、缩松、热裂纹及较⾼的内应⼒。

⽣产中可采⽤调整焊丝成分与焊接⼯艺的措施防⽌热裂纹的产⽣。

在耐蚀性允许的情况下,可采⽤铝硅合⾦焊丝焊接除铝镁合⾦之外的铝合⾦。

在铝硅合⾦中含硅0.5%时热裂倾向较⼤,随着硅含量增加,合⾦结晶温度范围变⼩,流动性显著提⾼,收缩率下降,热裂倾向也相应减⼩。

根据⽣产经验,当含硅5%~6%时可不产⽣热裂,因⽽采⽤SAlSi條(硅含量4.5%~6%)焊丝会有更好的抗裂性。

铝合金钎焊工艺一、引言铝合金是一种常见的轻质材料,具有优良的导热性、导电性和可塑性,因此在航空航天、交通运输、建筑等领域得到广泛应用。

而铝合金的钎焊工艺是将两个或多个铝合金件通过钎焊技术连接在一起,以满足特定的工程需求。

本文将详细介绍铝合金钎焊的工艺过程、工艺参数和常见问题及解决方法。

二、铝合金钎焊的工艺过程1.准备工作在进行铝合金钎焊之前,需要对焊件进行清洁处理,以去除表面的氧化物和污染物。

一般采用机械抛光、化学清洗或电解清洗等方法。

同时,还需要准备好所需的钎焊材料,如钎焊丝、钎剂等。

2.装配焊件将需要钎焊的铝合金件按照设计要求进行装配,确保各个部件的位置和间隙满足要求。

在装配过程中,可以使用夹具或者临时固定装置来保持焊件的位置稳定。

3.热处理在进行铝合金钎焊之前,需要对焊件进行热处理。

热处理可以提高铝合金的可塑性和焊接性能,同时还可以减少焊接过程中的应力和变形。

常用的热处理方法包括时效处理、固溶处理等。

4.钎焊操作将已装配好的焊件放置在焊接设备中,然后根据设计要求和钎焊工艺规程,选择合适的焊接工艺参数。

一般包括钎焊温度、加热速度、保温时间和冷却速度等。

在进行钎焊操作时,要注意保持焊件的稳定,控制焊接温度,确保钎焊材料充分熔化和扩散。

5.冷却处理钎焊完成后,需要对焊接部位进行冷却处理。

冷却处理可以消除焊接过程中产生的应力和变形,提高焊缝的强度和密封性。

常用的冷却方法包括自然冷却、水淬等。

三、铝合金钎焊的工艺参数1.钎焊温度钎焊温度是指钎焊接头达到熔化温度的温度范围。

一般情况下,铝合金的钎焊温度为450℃-600℃,具体温度取决于铝合金的成分和焊接要求。

2.加热速度加热速度是指焊件在钎焊过程中的升温速度。

加热速度过快会导致焊接不均匀和焊缝质量下降,加热速度过慢则会延长焊接时间和增加能量消耗。

一般情况下,加热速度为50℃/min-200℃/min。

3.保温时间保温时间是指焊件在钎焊温度下保持稳定的时间。

铝合金焊接工艺TPMK standardization office【 TPMK5AB- TPMK08- TPMK2C- TPMK18】铝合金焊接工艺铝合金具有较高的比强度、断裂韧度、疲劳强度和耐腐蚀稳定性,并且工艺成形性和焊接性能良好,MIG焊是铝合金焊接的主要方法之一。

由于铝合金表面华丽的色泽等诸多优点而被广泛应用于航空、航天及其它运载工具的结构材料;如运载火箭的液体燃料箱,超音速飞机和汽车的结构件以及轻型战车的装甲等。

本文主要研究了MIG焊接6063铝合金的工艺方法。

1.1焊接材料焊接所采用的母材为6063铝合金,焊接壁厚在3mm以上时,开V形坡口,夹角为60°~70°,空隙不得大于1mm,以多层焊完结;焊丝所用的材料为5356铝合金焊丝;壁厚在3mm以下时,不开坡口,不留空隙,不加填充丝;焊接薄铝件, 最好是用低温铝焊条WE53。

1.2焊前准备1.2.1 坡口加工铝材可采用机械或等离子弧等方法切割下料。

坡口加工采用机械加工法。

加工坡口表面高应平整、无毛刺和飞边。

坡口形式和尺寸根据接头型式,母材厚度、焊接位位置、焊接方法、有无垫板及使用条件。

1.2.2 焊接工艺参数的选择应在焊接工艺规程规定的范围内正确选用焊接工艺参数表1手工钨术氩弧焊接工艺参数2.1焊前清洗首先,用丙酮等有机溶液除去油污,两侧坡口的清理范围不小于50mm,坡口及其附近(包括垫板)的表面应用机械法清理至露出金属光泽。

焊丝去除油污后,应采用化学法除去氧化膜,可用5%~10%的NaOH溶液在70℃下浸泡30~60s,清水冲洗后,再用10%的HNO3常温下浸2min,清水冲洗干净后干燥处理。

清理后的焊件、焊丝在4h内应尽快完成施焊。

3.1焊接工艺要求3.1.1 定位焊缝应符合下列规定:1)焊件组对可在坡口处点焊定位,也可以坡口内点固。

焊接定位焊缝时,选用的焊丝应与母材相匹配。

2)定位焊缝就有适当的长度,间距和高度,以保证其有足够的强度面不致在焊接过程中开裂。

5A02铝合金壳体激光封焊工艺研究【摘要】组件产品对可靠性要求越来越高,气密性封装作为提高产品可靠性的重要手段,被越来越广泛地应用。

激光封焊是将两种材料通过高能激光束迅速熔化,形成气密性焊缝。

本文研究了5A02铝合金和4047铝合金的激光焊接工艺,选用合理的参数,使产品气密性符合GJB548B-2005标准。

关键词:激光焊接; 气密性;5A02铝合金;4047铝合金;微波组件0引言随着有源相控阵雷达小型化、轻量化发展,其集成度不断提高。

作为雷达核心部件的微波组件,由于使用了大量的半导体裸芯片,其集成度也越来越高。

微波组件应用于各种恶劣环境,为防止有害气体、液体对内部裸芯片及其他元器件的损害,需对微波组件产品进行气密性封装[1-2]。

壳体气密性封装的手段主要有平行缝焊、激光封焊、焊料焊接等。

激光焊接是利用高能量的激光束,对指定区域内的材料进行照射,使材料迅速熔化并在冷却后形成焊缝,这目前比较常见的一种焊接技术。

随着微电子封装领域对产品可靠性的要求越来越高,微组装产品密封的需求也越来越多、越来越迫切。

本文研究了5A02铝合金壳体和4047铝合金盖板的气密性激光封焊工艺,并对实验样品的气密性进行了验证。

1 材料选择一般而言,激光焊接工艺要求盖板材料熔化后有较好的流淌性。

牌号为4047的铝合金盖板和牌号为6061的铝合金壳体是比较常见的激光封焊组合。

近年来,也有使用3A21 铝合金作为盖板和壳体材料的激光密封工艺研究[3-4]。

3A21铝合金的强度比纯铝稍高,耐腐蚀强,是一种普遍使用的Al-Mn系防锈铝合金。

但与其他作为壳体材料的铝合金相比,3A21的强度、机械加工性能要差一些,目前这种材料用于钣金成形工艺的较多、机械加工成形的较少。

4047是4000系列铝合金之一,主要的合金添加物是硅,是一种不可热处理的变形合金类型,具有良好的耐腐蚀性。

相对于其他4000系列铝合金,4047饰面光滑、不易收缩、硅含量较高,这在焊接过程中提供了更好的流动性,主要作为微波集成电路产品中激光封帽的盖板材料。

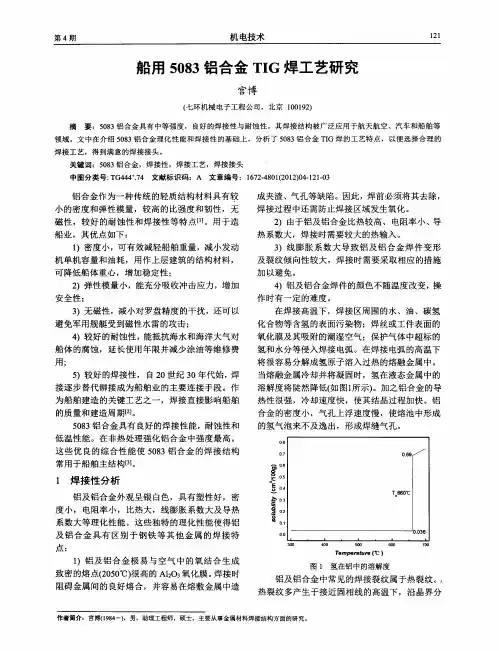

6082铝合金旳焊接摘要本文先简介铝合金焊接旳特点,然后就6082铝合金旳焊接性能做了简朴阐明,随后着重简介了6082铝合金旳焊接工艺过程。

核心词 6082铝合金焊接1.铝合金焊接特点及6082铝合金焊接简介1.1铝合金焊接特点由于铝及铝合金所具有独特旳物理化学性能,在焊接过程中会产生一系列旳困难和特点,具体体现为:(1)铝合金表面有一层致密旳氧化铝薄膜熔点约2050 C ,焊接时如未能将其消除,将会影响基体金属旳熔化质量,形成夹杂等质量问题;(2)热导率大(约为钢旳9倍),导电性好,焊接时若要达成与钢相似旳焊速,则焊接线能量要比焊钢时大2--- 4倍;(3)线膨胀系数大,焊件有产生较大旳热应力、变形及裂纹旳倾向;(4)易产气愤孔;(5)铝合金焊接接头旳强度减少。

铝合金旳这些焊接特点,正是我们在研制焊接设备各焊接工艺时应认真看待旳问题,只有这样我们才干开发出适合铝合金焊接旳设备,材料和焊接工艺。

1.2 6082铝合金1.2.1 6082铝合金特点6082属Al-Mg-Si系热解决可强化铝合金,具有中档强度,良好旳可焊接性及耐腐蚀性,其-T6状态具有较高旳机械特性,广泛用于机械零部件、商务车辆、铁路构造件、造船等。

产品具有旳特点:1、良好旳可成型性、可焊接性。

2、强度高。

3、可使用性好,接口特点优良。

4、易于加工,容易涂层。

5、抗腐蚀性、抗氧化性好。

1.2.2 6082铝合金焊接性能(1)有关氧化膜氧与铝亲和力很强,在铝材表面生成致密而结实旳Al2O3薄膜,厚度约0.1~0.2μm,熔点2050℃,在焊接过程中,氧化铝薄膜会阻碍金属之间旳良好结合,并易导致夹渣,氧化膜还会集吸附水分,焊接时会使焊缝生成气孔。

焊前清除氧化膜旳工艺性措施:a)使用风动不锈钢丝轮将焊缝区域内旳氧化膜打磨干净,以打磨处呈白亮色为原则,打磨区域为焊缝两侧至少25mm以上;b)使用化学措施,如酸洗。

原则上工件打磨后在48小时内没有进行焊接,酸洗部件在72小时内没有进行焊接,则焊前必须重新打磨焊接区域。

6063铝合金焊接接头热处理工艺研究摘要:本文主要研究热处理工艺对6063铝合金焊接接头强度产生的不同程度的影响,相关研究结果如下所示:6063铝合金焊接接头的最佳热处理工艺是经过1小时500摄氏度后水淬的固溶处理以及8小时175摄氏度的时效处理,焊接接头的强度最高能够达到180.1兆帕,与没有经过热处理的焊接接头相比,焊接接头的强度提高了百分之四十左右,效果相对来说比较明显,在实际的生产过程中,可以将8小时175摄氏度的时效处理换成2小时200摄氏度的时效处理,能够进一步提升6063铝合金焊接接头的强度。

关键词:6063铝合金;焊接接头;热处理工艺;研究1.试验材料与方法1.1试验材料试验材料为6063铝合金焊接接头,尺寸为200毫米乘8毫米乘5毫米,一般情况下,焊缝都在试样的中心位置,母材选用的是国产6063铝型材,主要的化学成分包括镁、硅、铁、铜、锰等,焊材选用的是为 JQ.SH331 铝合金焊丝。

1.2试验方法首先将试验样品放入电阻炉进行加热处理,加热完成后进行一段时间的保温,然后就需要进行水淬处理,试验应当按照以下加热制度来进行加热,加热的温度依次是485,500,520,535摄氏度,保温时间有1小时以及90分钟。

在水淬处理完成之后,紧接着进入时效处理的阶段,时效制度有5种,分别是自然时效:24,72,120小时、165摄氏度时效:4,8,16小时、175摄氏度时效:4,8,16小时、180摄氏度时效:4,8,16小时以及200摄氏度时效:2小时。

最后通过电子拉伸试验机来对试样进行拉伸试验,从而测试出焊接接头的强度。

1.试验结果及分析2.1固溶处理对接头强度以及组织的影响接头是可以进行均匀化处理的,当接头经过均匀化处理后,其接头组织就会变得更加均匀,进而有效改善强化相的分布情况。

6063铝合金的强度与淬火冷却的速度有着直接的关系,在工业生产中主要采取两种固溶方式,一种是强迫风冷另一种是水淬,经过试验证明,使用水淬获得的屈服强度和抗拉强度明显高于使用强迫风冷获得的,本文使用的固溶方式为水淬。

铝镁系列铝合金的焊接性

铝镁系列铝合金焊接性一直是铝焊接行业内最具挑战性且最重要的话题。

其重要性在于,它是铝焊接行业中高复杂度应用产品的重要构成部分。

因此,铝镁系列铝合金焊接性研究是有必要的。

首先,要了解铝镁系列铝合金的性质,影响其焊接性的因素就水平的多,其中包括合金的体系,添加元素的种类和数量,复合构成,金属浸润方式,表面清洁度,焊接参数,焊条结构等。

其次,为了提高铝镁系列铝合金的焊接性能,可以采用合理的焊接方式和有效技术措施来改善铝镁合金的焊接性能,例如使用合适的焊条,改善表面清洁度,采用合理的焊接工艺参数,采用恰当的焊接机器,控制溶剂和气体成分,以及采用激光闪烁焊接等方式。

再次,应该采取合理的工艺措施,减少铝镁系列铝合金焊接过程中紊流的影响,如采取低温焊接、采用适当的焊条体系、选择恰当的焊工参数以及采用加固措施以及控制焊接速度等。

最后,应采用合理的焊接结构来满足工程实际应用需求。

如,采用肩膀接头结构、T接头结构等,考虑合理的支

承结构以减少热循环,确保焊缝加工质量达到设计要求。

以上就是铝镁系列铝合金焊接性的研究内容,其主要方法包括理论分析和实验研究,根据具体要求选择最佳的材料、焊接技术及机器。

当然,为了达到预期的效果,还需要充分的经验参数,不断的改进和升级。

总而言之,铝镁系列铝合金焊接性研究主要是研究合金性质、研究影响焊接性能的因素、采取合理的焊接技术措施、改善焊缝性能以及采用恰当的焊接结构,以提高铝镁系列铝合金的焊接性能。

由此可见,铝镁系列铝合金的焊接性研究具有重要的学术及应用价值。

2024铝合金搅拌摩擦焊研究共3篇2024铝合金搅拌摩擦焊研究12024铝合金搅拌摩擦焊研究摘要:随着机械制造行业的不断发展,越来越多的铝合金产品被广泛应用。

搅拌摩擦焊作为一种新兴的接合技术,具有与传统的接合技术相比更加显著的优势。

为了深入探究2024铝合金搅拌摩擦焊的焊接特性,本文开展了一系列实验,分析了焊接热影响区、焊缝组织结构等性能指标。

关键词:2024铝合金,搅拌摩擦焊,焊接特性,金相分析1、引言搅拌摩擦焊技术是一种新兴的固态接合技术,在汽车、航空航天、船舶制造等领域有着广泛的应用。

相较于传统的接合技术,搅拌摩擦焊具有焊接速度快、焊缝强度高、热影响区小等优势,因此备受关注。

其中,铝合金产品的制造领域,搅拌摩擦焊技术也得到了越来越广泛的应用。

2024铝合金是一种常用的高强度铝合金。

它有良好的耐腐蚀性、加工性和低密度等优点,被广泛应用于航空航天、船舶制造等领域。

因此,研究2024铝合金的搅拌摩擦焊技术,具有重要的现实意义和科学价值。

2、实验方法本实验采用了直径为10mm、厚度为2mm的2024铝合金板材作为实验材料。

在实验过程中,我们针对不同的搅拌头转速、焊接速度和夹紧力等参数,开展了一系列的实验测试。

通过实验得出了不同参数下,2024铝合金搅拌摩擦焊的焊接性能指标。

3、实验结果通过对实验结果的分析,我们得出了以下几个结论:(1)随着搅拌头转速的提高,搅拌时间会减少,焊接中的热影响区域也会缩小。

但是,如果转速太高,会导致合金材料的塑性变差,焊接强度反而会降低。

(2)增加焊接速度可以提高焊接效率,但是过快的焊接速度会导致焊缝表面燃烧和氧化,降低焊接强度。

(3)夹紧力对焊接强度的影响非常大。

夹紧力过小,会出现焊缝错位、拉伸断裂等问题,严重影响焊接质量。

夹紧力过大,会增加合金材料的塑性变形,进而影响焊接强度。

(4)通过金相显微镜的观察,我们发现焊接区域的金相组织结构非常致密,焊接区域的显微硬度与母材相近。

哈尔滨理工大学荣成学院 专科生毕业设计

题 目:铝及铝合金焊接工艺研究 专业年级: 09焊接技术及自动化 学生姓名:金杰 学 号:0930150223 指导教师: 杨丽丽

哈尔滨理工大学荣成学院 完成时间: 2012年 6月 25日 哈尔滨理工大学荣成学院 专科生毕业设计(论文)评语

学 院:荣成学院 专业:焊接技术及自动化 任务起止时间:2012年5月13日至2012年6月25日 毕业设计(论文)题目: 铝及铝合金焊接工艺研究 指导教师对毕业设计(论文)的评语:

指导教师签名: 指导教师职称: 评阅教师对毕业设计(论文)的评语:

评阅教师签名: 评阅教师职称: 答辩委员会对毕业设计的评语:

答辩委员会评定,该生毕业设计(论文)成绩为: 答辩委员会主席签名: 职称: 年 月 日 哈尔滨理工大学荣成学院 专科生毕业设计(论文)任务书 学生姓名:金杰 学号:0930150223 学 院:荣成学院 专业:焊接技术及自动化 任务起止时间:2012年5月13日至2012年6月25日 毕业设计(论文)题目: 铝及铝合金焊接工艺研究 毕业设计工作内容: 铸钢是生产中常用的材料,但是由于其成分中含有杂质较多,铸造过程中冷却缓慢,使其组织粗大偏析比较严重给焊接带来困难.本文通过对ZG270-500及其焊接接头的常见缺陷进行分析,选用适当的焊接工艺参数进行焊接,并对焊后裂纹进行探伤及修补。 1、了解毕业设计的内容,查阅资料(5月13日—5月17日) 2、对铸钢的焊接性及焊接工艺进行分析,总结ZG270-500的焊接工艺及修补措施.撰写题纲(5月17日-5月19日) 3、撰写论文(5月20日-5月21日) 资料: 1.中国机械工程学会焊接学会.焊接手册(第一卷)焊接方法与设备【M】.北京:机械工业出版社,2001 2.美国焊接学会黄静文等[译].焊接手册(第二卷)焊接方法【M】.北京:机械工艺出版社(第七版).1988 3.关桥.刘方君.董春林.高能束流焊接技术的应用与发展趋势【C】.第九次全国焊接会议论文集.1999 4.李亚江.王娟.有色金属焊接及应用.北京:化学工艺出版社.2006

指导教师意见: 签名: 年 月 日 系主任意见: 签名: 年 月 日 目 录 1 绪论„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„1 1.1 铝合金的分类、成分和性能„„„„„„„„„„„„„„„„„„„1 1.2 铝合金的焊接性特点„„„„„„„„„„„„„„„„„„„„„„5

2 铝合金的焊接方法和材料选用„„„„„„„„„„„„„„„„„„„7 2.1 铝合金的焊接方法„„„„„„„„„„„„„„„„„„„„„„„7 2.2 铝用焊接材料„„„„„„„„„„„„„„„„„„„„„„„„„9

3 铝合金焊接现场分析„„„„„„„„„„„„„„„„„„„„„„„12 3.1 焊前准备„„„„„„„„„„„„„„„„„„„„„„„„„„„12 3.2 铝合金焊接变形及控制„„„„„„„„„„„„„„„„„„„„„13 3.3 焊后处理„„„„„„„„„„„„„„„„„„„„„„„„„„„14 3.4 铝合金产品的焊缝质量检验„„„„„„„„„„„„„„„„„„„15

4 铝合金焊接工艺„„„„„„„„„„„„„„„„„„„„„„„„„18 4.1 铝合金的气焊„„„„„„„„„„„„„„„„„„„„„„„„„18 4.2 铝合金的钨极氩弧焊(TIG焊)„„„„„„„„„„„„„„„„„20 4.3 铝合金的熔化极氩弧焊(MIG焊)„„„„„„„„„„„„„„„„23 4.3.1 铝合金半自动MIG焊工艺„„„„„„„„„„„„„„„„„„„„24 4.3.2 铝合金自动MIG焊工艺„„„„„„„„„„„„„„„„„„„„„25

5结束语„„„„„„„„„„„„„„„„„„„„„„„„„„„„„34 致谢 „„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„35 参考文献„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„36

1 绪 论 铝合金具有良好的耐蚀性、较高的比强度和导热性以及在低温下能保持良好力学性能等特点,在航空航天、汽车、电工、化工、交通运输、国防等工业部门被广泛地应用。掌握铝合金的焊接性特点、焊接操作技术、接头质量和性能、缺陷的形成及防止措施等,对正确制定铝合金的焊接工艺,获得良好的接头性能和扩大铝合金的应用范围具有十分重要的意义。

1.1铝合金的分类、成分和性能 (1)铝合金的分类 铝合金可分为变形铝合金(双分为非热处理强化铝合金、热处理强化铝合金两类)铸造铝合金。变形铝合金是指经不同的压力加工方法制成的板、带、管、型、条等半成品材料;铸造铝合金以合金铸锭供应。铝合金分类示意见图1-1。铝合金的分类及性能特点见表1-1。 按GB/T3190—1996和GB/T16474—1966的规定,铝合金牌号命名的基本原则是:可直接采用国际四位数字体系牌号。四位字符牌号的第一位、第三位、第四位为阿拉伯数字,第二位为英文大写字母。2×××为Al-Cu系,3×××为Al-Mn系,4×××为Al-Si系,5×××为Al-Mg系,6×××为Al-Mg-Si系,7×××为Al-Zn系,8×××为Al-其他元素,9×××为Al-备用系。这样,我国变形铝合金的牌号表示法与国际上的通用方法基本一致。

表1.1 铝合金的分类及性能特点

分类 合金名称 合金系 性能特点 示例 变形铝合金

非热处理强化铝合金 防锈铝 Al-Mn 抗蚀性、压力加工性与焊接性能好,但强度较低 3A21

Al-Mg 5A05

热处理强化铝合金

硬铝 Al-Cu-Mg 力学性能高 2A11,2A12 超硬铝 Al-Cu-Mg-Zn 硬度强度最高 7A04,7A09

锻铝 Al-Mg-Si-Cu 锻造性能好

耐热性能好 2A14,2A50

Al-Cu-Mg-Fe-Ni 2A70,2A80

铸造铝合金 简单铝硅合金 Al-Si 铸造性能好,不能热处理强化,力学性能较低 ZL102

特殊铝硅合金 Al-Si-Mg 铸造性能良好,可热处理强化,力学性能较高

ZL101 Al-Si-Cu ZL107

Al-Si-Mg-Cu ZL105,ZL110

Al-Si-Mg-Cu-Ni ZL109

铝铜铸造合金 Al-Cu 耐热性好,铸造性能与抗蚀性差 ZL201 铝镁铸造合金 Al-Mg 力学性能高,抗蚀性好 ZL301 铝锌铸造合金 Al-Zn 能自动淬火,宜于压铸 ZL401 铝 稀 土 铸 造合金 Al-Re 耐 热 性 能 好 — 1)非热处理强化铝合金 非热处理强化铝合金通过加工硬化、固溶强化提高力学性能,特点是强度中等、塑性及耐蚀性好,又称防锈铝,原先代号为LF××。Al-Mn合金和Al-Mg 合金属于防锈铝合金,不能热处理强化,但强度比纯铝高,并且具有优异的抗腐蚀性和良好的焊接性,是目前焊接结构中应用最广的铝合金、超硬铝、锻铝等。 硬铝 硬铝的牌号是按铜的增加顺序编排的。Cu是硬铝的主要成分,为了得到高的强度,Cu含量一般应控制在4.0%~4.8%。Mn也是硬铝的主要成分,主要作用是消除铁对抗蚀性的不利的影响,还能细化晶粒、加速时效硬化。在硬铝合金中,铜、硅、镁等元素能形成溶解于铝的化合物,从而促使硬铝合金在热处理时强化。 退火状态下硬铝的抗拉强度为160~220MPa,经过淬火及时效后抗拉强度增加至312~460MPa。但硬铝的耐蚀性能差,为了提高合金的耐蚀性,常在硬铝板表面覆盖一层工业纯铝保护层。 超硬铝 合金中锌、镁、铜的平均总含量可达9.7%~13.5%,在当前航空航天工业中仍是强度最高和应用最多的一种轻合金材料。超硬铝的塑性和焊接性差,接头强度远低于母材。由于合金中锌含量较多,形成晶间腐蚀及焊接热裂纹的倾向较大。 锻铝 具有良好的热塑性,而且铜含量越少热塑性越好,适于作锻件用。具有中等强度和良好的抗蚀性,在工业中得到广泛应用。 铝合金的新旧牌号对照见表1.2。

表1.2 铝合金的新旧牌号对照 类 别 新 牌 号 旧 牌 号 类 别 新 牌 号 旧 牌 号

防 锈 铝 合金

— 5A02 5A03 5A05 5A06 5B05 5083 5056 3A21 3003 LF1 LF2 LF3 LF5 LF6 LF10 LF4 LF5-1 LF21 —

锻 铝 合金 6A02 2A50 2B50 2A70 2A80 2A90 2A14 6061 6063 LD2 LD5 LD6 LD7 LD8 LD9 LD10 LD30 LD31

硬 铝 合 金

2A01 2A02 — 2A04 2A06 2B11 2B12 2A10 2A11 2A12 2A13 LY1 LY2 LY3 LY4 LY6 LY8 LY9 LY10 LY11 LY12 LY13 超 硬 铝 合 金 7A03 7A04 — 7A09 7A10 7003

LC3 LC4 LC5 LC9 LC10 LC12