冷轧生产工艺流程图

- 格式:doc

- 大小:184.00 KB

- 文档页数:1

冷轧板生产流程

文章来源:钢铁E站通

冷轧全连续轧制工艺流程:

原料-预退火-酸轧-成品退火-平整-精整-包装-成品

原料-酸轧-平整-精整-包装-成品

原料-酸轧-成品退火-平整-精整-包装-成品

原料-酸轧-包装-成品

冷轧的特点:

(1)可生产厚度更薄,精度更高的板带钢。

(2)加工温度低,轧制中产生加工硬化。

(3)采用工艺冷却和润滑。

(4)采用张力轧制。

采用工艺冷却和润滑的作用:

减小金属的变形抗力。

降低轧件的变形热,冷却轧辊,改善板形。

采用张力轧制的作用:

(1)防止带钢在轧制中跑偏

(2)改变应力状态,降低轧制力,减小轧辊弹性压扁,利于轧制更薄的产品(3)使带钢保证平直,改善板形。

板带钢的种类(按厚度分类)箔材:0.2mm以下薄板:0.2-4.0mm

中板:4-20mm厚板:20-60mm特厚板:60mm以上

什么是钢材的产品标准:

钢材的产品标准是生产单位和使用单位在交货和收货时的技术依据,也是生产单位制定工艺和判定产品质量的主要依据。

产品标准的主要内容是什么:

(1)品种规格

(2)性能标准

(3)试验标准

(4)交货标准

(5)特殊条件

标准分为哪几类:国际标准国外先进标准国家标准部颁标准企业标准

板带板技术要求:尺寸精度高,板型好,性能好,表面质量好,化学成分合适

中厚板轧机形式:二辊可逆式轧机三辊劳特式轧机四辊可逆式轧机万能轧机复合式轧机

中厚板生产工艺过程:(一般钢板)

原料-加热-除鳞-轧制-辊矫-冷却-检查-剪切-尺寸形状检查-力学性能试验-标记-入库-发货。

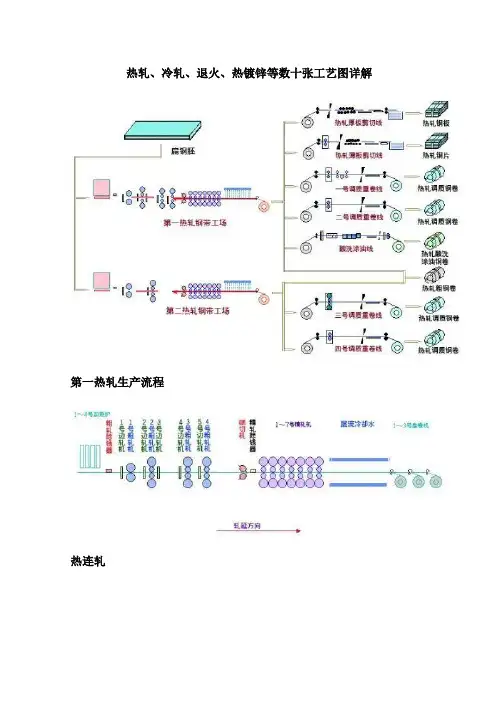

热轧、冷轧、退火、热镀锌等数十张工艺图详解第一热轧生产流程热连轧热轧生产流程>第一热轧钢带生产流程:热轧钢带工场主要制程是将扁钢胚加热后,经粗轧机及精轧机轧延成钢带,并以层流冷却系统喷水冷却至适当温度,再由盘卷机卷成粗钢卷。

开平剪切热轧生产流程>热轧板剪切线布置图:主要功能为将原料钢卷上线解卷、切边、切片、整平、堆叠、及包装为成品钢板叠(HR PLATE)。

调质卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

调质热轧生产流程>二号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

酸洗涂油卷、焊接、整平、酸洗、调质轧延、切边、涂油、分切及包装为成品酸洗钢卷。

第二热轧生产流程热连轧热轧生产流程>第二热轧钢带生产流程:热轧钢带工场主要制程是将扁钢胚加热后,经粗轧机及精轧机轧延成钢带,并以层流冷却系统喷水冷却至适当温度,再由盘卷机卷成粗钢卷。

调质卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

调质热轧生产流程>四号调质重卷线布置图:主要功能为将原料钢卷上线解卷、调质轧延、分切、重卷及包装为成品H.R COIL或H.R BAND〔HR BAND 未调质轧延〕。

冷轧酸洗冷轧第一酸洗冷轧线:第一酸洗冷轧线接收热轧钢卷,经过解卷、焊接、整平、盐酸酸洗、裁边之后,再经由串列式冷轧机轧延成厚度较薄之冷轧钢卷。

酸洗冷轧第二酸洗冷轧线:第二酸洗冷轧线是利用张力整平机及酸洗去除热轧钢卷锈皮,清洗、烘干去除钢带表面残酸,由裁边机将钢带裁至下游产线所需宽度及经四站六重式轧延机将热轧钢卷轧至客户所需厚度,并藉自动板形控制器来改善钢带板形,是一连续式酸洗冷轧制程产线。

热浸镀锌连续热浸镀锌线:热浸镀锌线是一条连续性生产线,酸洗冷轧后钢卷送入本产线经过焊接、表面清洗及退火之后进入锌槽镀锌(GI材)或再加热产生锌铁合金(GA材),接着再经过调质轧延及张力整平,最后再依不同需求实施后处理或涂油作业。

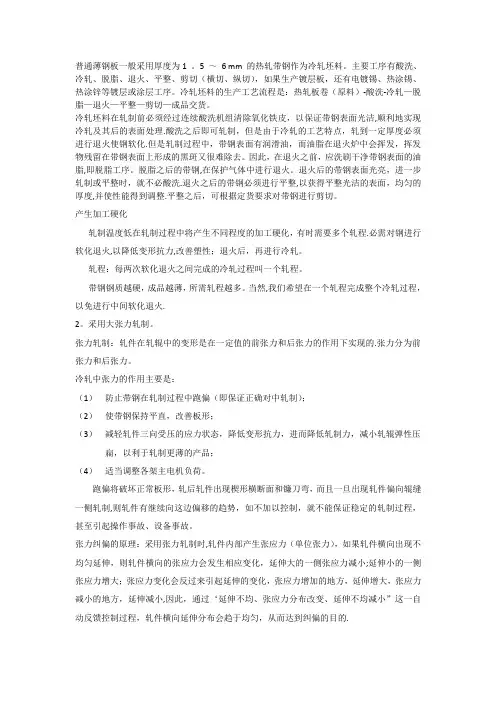

普通薄钢板一般采用厚度为1 。

5 ~6 mm 的热轧带钢作为冷轧坯料。

主要工序有酸洗、冷轧、脱脂、退火、平整、剪切(横切、纵切),如果生产镀层板,还有电镀锡、热涂锡、热涂锌等镀层或涂层工序。

冷轧坯料的生产工艺流程是:热轧板卷(原料)-酸洗-冷轧—脱脂—退火—平整—剪切—成品交货。

冷轧坯料在轧制前必须经过连续酸洗机组清除氧化铁皮,以保证带钢表面光洁,顺利地实现冷轧及其后的表面处理.酸洗之后即可轧制,但是由于冷轧的工艺特点,轧到一定厚度必须进行退火使钢软化.但是轧制过程中,带钢表面有润滑油,而油脂在退火炉中会挥发,挥发物残留在带钢表面上形成的黑斑又很难除去。

因此,在退火之前,应洗刷干净带钢表面的油脂,即脱脂工序。

脱脂之后的带钢,在保护气体中进行退火。

退火后的带钢表面光亮,进一步轧制或平整时,就不必酸洗.退火之后的带钢必须进行平整,以获得平整光洁的表面,均匀的厚度,并使性能得到调整.平整之后,可根据定货要求对带钢进行剪切。

产生加工硬化轧制温度低在轧制过程中将产生不同程度的加工硬化,有时需要多个轧程.必需对钢进行软化退火,以降低变形抗力,改善塑性;退火后,再进行冷轧。

轧程:每两次软化退火之间完成的冷轧过程叫一个轧程。

带钢钢质越硬,成品越薄,所需轧程越多。

当然,我们希望在一个轧程完成整个冷轧过程,以免进行中间软化退火.2。

采用大张力轧制。

张力轧制:轧件在轧辊中的变形是在一定值的前张力和后张力的作用下实现的.张力分为前张力和后张力。

冷轧中张力的作用主要是:(1)防止带钢在轧制过程中跑偏(即保证正确对中轧制);(2)使带钢保持平直,改善板形;(3)减轻轧件三向受压的应力状态,降低变形抗力,进而降低轧制力,减小轧辊弹性压扁,以利于轧制更薄的产品;(4)适当调整各架主电机负荷。

跑偏将破坏正常板形,轧后轧件出现楔形横断面和镰刀弯,而且一旦出现轧件偏向辊缝一侧轧制,则轧件有继续向这边偏移的趋势,如不加以控制,就不能保证稳定的轧制过程,甚至引起操作事故、设备事故。

冷轧生产工艺及设备热轧卷坯(铸轧卷坯)—冷轧—中间退火—箔轧—精整剪切-成品退火的生产工艺。

主要生产过程如下:(1)冷轧热轧卷或铸轧卷先在冷轧机上进行多道次单向轧制,冷轧道次压下率20%~50%之间,轧制速度在150m/min~800m/min之间。

其间为防止裂边,在1~2mm 厚度时要进行一次切边,需要中间退火的还要在退火炉中进行一次中间退火;采用激光测厚。

(2)中间退火轧制过程中根据产品的加工性能以及最终性能的要求,有些产品需要进行再结晶退火,然后再继续轧制。

退火温度一般在300~500℃之间,退火时间约10~15h。

(3)箔轧铝箔产品在冷轧机上轧至0.60mm厚度左右,经过中间退火后,送至铝箔粗轧机上经过数道次轧制到成品厚度;其中需要叠轧的铝箔产品在最后一道次箔轧之前,先要在合卷机上切边、合卷,然后进行叠轧。

箔轧道次压下率30%~60%之间,轧制速度在600m/min~1200m/min之间。

(4)精整剪切轧至成品厚度的产品根据供货规格,经过横切、拉矫(清洗)、分切等精整剪切工序,达到用户要求的尺寸规格、精度。

(5)成品退火对软状态供货的产品,根据性能要求和产品规格采取不同的退火制度,在退火炉内进行成品退火,获得用户要求的强度、延伸率等指标。

退火温度一般在150~450℃之间,退火时间约20~60h。

(6)检查及包装入库冷轧主要设备(1)1850mm冷轧机1台(AGC、AFC引进)合金品种:铝及铝合金1×××、3×××、5×××、8×××系来料规格:卷材厚度:铸轧卷6~8mm、热轧卷最大10mm卷材规格:Φ2200/610×800~1700mm 最大重量:15t成品卷材尺寸:卷材厚度:Min0.15mm卷材规格:Φ2200/665×750~1650mm(切边)最大卷重:15t套筒规格:Φ665/605×1900mm(暂定)轧制速度:Max1000m/min该轧机为具有国内先进水平的全油润滑高速冷轧机,装备有引进的自动厚度控制系统(AGC)和自动板形控制系统(AFC),配有轧制油在线过滤、油雾净化系统,以及完善的CO2自动/手动灭火系统。

生产工艺流程

热轧钢卷

酸洗、轧制

包装

冷轧硬质钢带(冷硬卷)酸轧工艺流程

退火

平整

切边、涂油、分卷

包装

冷轧钢带(冷轧卷)

原料

称重、测宽、测径

开卷

切头(尾)

焊接、冲月牙、冲孔

酸洗

漂洗、烘干

圆盘剪(切月牙、切边)

轧制

卷取

剪切分卷

称重、打捆

退火工艺流程

表 4-18

工艺阶段流程1炉台装料 /装内罩

2压紧内罩

3氢气阀密封试验

4内罩和炉台冷态密封试验5抽真空

6设置加热罩并点火

7升温 /均热 / 燃烧带轧制油的氢气

热态密封试验

8带加热罩冷却 /移去加热罩

9辐射冷却 /装设置冷却罩

10带冷却罩冷却

11喷淋冷却

12充氮气

13移去冷却罩

14移去内罩 /炉台卸料

5.1平整生产工艺流程

1#步进梁翻卷机1#钢卷小车钢卷测宽、测径准备站平整机入口转向 /张力辊开卷机2#钢卷小车2#步进梁出口转向 / 张力辊卷取机3#钢卷小车旋转台3#步进梁1#、 3#重卷生产工艺流程

储料台上卷小车

上料开卷机

开卷

切头剪

切尾剪

焊机焊接

带钢头尾

检查台检查质量圆盘剪

切边

拉弯矫直机

拉矫

月牙剪剪切

边部焊缝

涂油机分卷及卷取机卸卷涂油切焊缝卷取带材

2#重卷生产工艺流程

存料台储料

2#夹送辊

涂油机

涂油

上卷小车开卷机入口转向1#侧导辊上料开卷夹送辊

检查台检1#夹送辊圆盘剪入口分查质量切边切剪

出口分切2#侧导辊出口转向卷取机剪夹送辊。