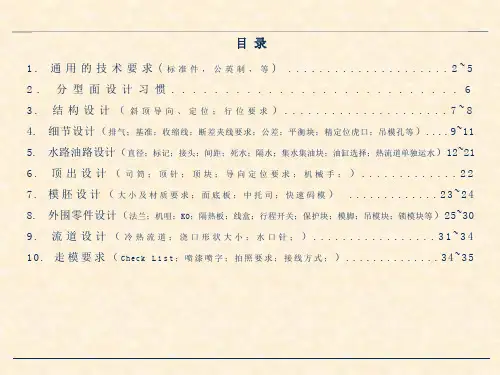

汽车模具油路设计规范

- 格式:doc

- 大小:2.81 MB

- 文档页数:13

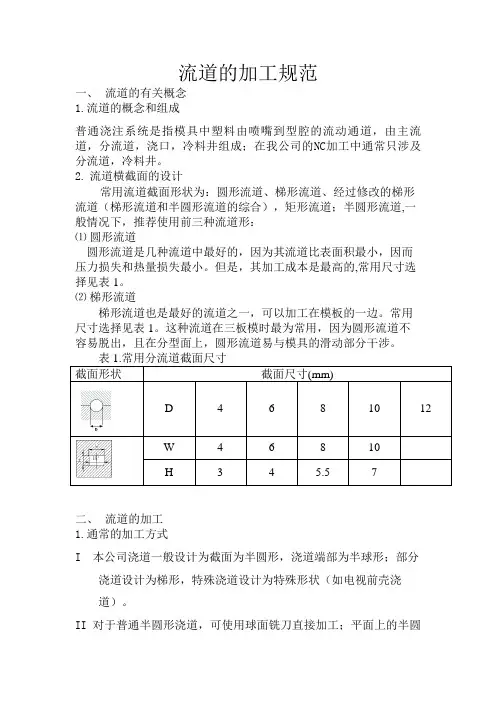

流道的加工规范一、流道的有关概念1.流道的概念和组成普通浇注系统是指模具中塑料由喷嘴到型腔的流动通道,由主流道,分流道,浇口,冷料井组成;在我公司的NC加工中通常只涉及分流道,冷料井。

2.流道横截面的设计常用流道截面形状为:圆形流道、梯形流道、经过修改的梯形流道(梯形流道和半圆形流道的综合),矩形流道;半圆形流道,一般情况下,推荐使用前三种流道形:⑴圆形流道圆形流道是几种流道中最好的,因为其流道比表面积最小,因而压力损失和热量损失最小。

但是,其加工成本是最高的,常用尺寸选择见表1。

⑵梯形流道梯形流道也是最好的流道之一,可以加工在模板的一边。

常用尺寸选择见表1。

这种流道在三板模时最为常用,因为圆形流道不容易脱出,且在分型面上,圆形流道易与模具的滑动部分干涉。

二、流道的加工1.通常的加工方式I 本公司浇道一般设计为截面为半圆形,浇道端部为半球形;部分浇道设计为梯形,特殊浇道设计为特殊形状(如电视前壳浇道)。

II 对于普通半圆形浇道,可使用球面铣刀直接加工;平面上的半圆形浇道,在平面上画出直线后以profile方式生成刀路(加工时须注意刀半径勿超过浇道范围);斜面或曲面上的半圆形浇道画出线后以srfprf方式生成刀路。

加工时无需精加工,采刀量在0.15到0.2mm之间。

III 梯形浇道可在画出线后以profile方式并给线定义斜度后生成刀路,或可直接绘出浇道后以wcut方式生成刀路。

IV 特殊浇道采取相应的加工方式。

2.常见问题解决Ⅰ.踩刀问题通常有流道的地方,都会设计一些拉料杆,进行拉料和顶出,此处孔的加工一般会放在NC 加工的前面,所以我们在进行程式编制的时候,可以在顶针孔的位置定义裁刀点,以尽量减少刀具的损耗,并提高流道的表面光洁度。

如图:为了减少流动阻力,减少压力损失和热量损失,并减少下道工序的抛光时间,因此对流道的加工表面要求较高,除了减少或避免直接踩刀外,对于较长的流道,还应有光刀程序。

汽车模具设计标准与要求

汽车模具设计标准与要求主要包括以下几个方面:设计要求、尺寸精度、功能性要求、使用寿命、质量要求以及安全性要求等。

以下为具体内容:

1. 设计要求:汽车模具的设计要满足汽车零部件的生产要求。

设计人员需要根据零部件的形状、尺寸等特点,确定模具的结构布局、分型方式、导板设计等。

2. 尺寸精度:汽车模具的制作需要满足汽车零部件装配的尺寸精度要求。

模具设计时应考虑材料的收缩率、后工艺加工等因素,确保模具加工后的零部件尺寸与设计要求相一致。

3. 功能性要求:汽车模具的设计要满足模具的使用功能需求。

设计人员需要根据零部件的结构、性能要求等因素,确定模具的成型方式、脱模机构设计、冷却系统设计等,确保模具能够满足零部件生产的要求。

4. 使用寿命:汽车模具设计需要考虑模具的使用寿命。

针对不同零部件的生产需求,设计人员需要选择合适的材料、热处理工艺等,确保模具有足够的强度和硬度,延长模具的使用寿命。

5. 质量要求:汽车模具的制作需要满足质量管理要求。

设计人员需要考虑模具的制造工艺、加工精度、质量控制等,确保模具制作的质量符合标准,并能够满足零部件的生产要求。

6. 安全性要求:汽车模具的设计需要考虑操作的安全性。

设计

人员需要合理设置模具的安全装置、警示标识等,确保操作人员的人身安全。

总之,汽车模具设计标准与要求是为了保证模具能够满足汽车生产的需求,并达到高质量、高效率的生产目标。

模具设计人员应严格按照标准要求进行设计,确保模具的质量和安全性。

深圳市华益盛模具有限公司CAVITYCORE图1-7设计在分型面上的热咀必需考虑到热咀的前端避空,在加工上后模做避空比前模做避空方便,所以优先在后模做1mm避空。

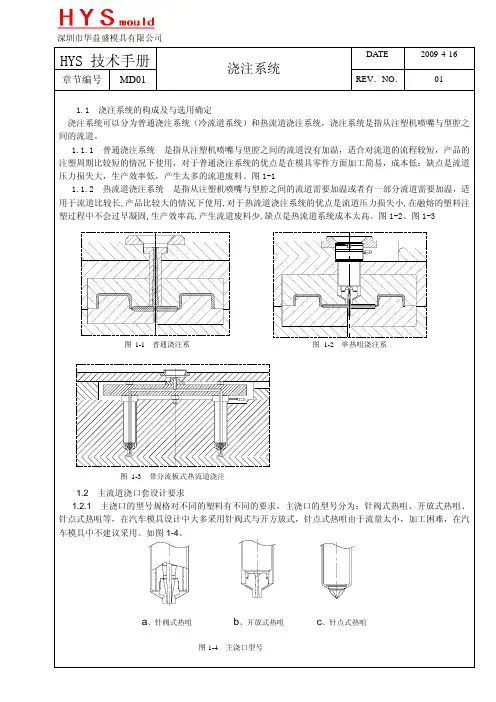

章节编号 MD01 浇注系统REV .NO . 011.3 浇口的布置依据与分流道设计标准 1.3.1 浇口的布置分为几个原则:① 根据产品的大小、产品厚度、注塑材料流长比的特性来肯定浇口的数量;② 根据产品外观要求,浇口不能设计在外观面的位置,熔接痕不能出现在外观面与薄弱区域; ③ 对于非顺序填充的产品要考虑各个浇口填充到产品末端一定要平衡;③ 在满足以上要求的情况下尽量缩短分流道长度,降低浇注系统的压力损失与凝料质量。

实际中有很多问题是不能够以经验来解决,在设计当中必需要经过模流分析来肯定浇口的数量与位置。

在初步确定浇口位置、数量做模流分析前,可以根据以往相类似的产品,请看第7节、模具浇口位置的归类汇总。

可以根据表1-1 中查出各种材料的流长比,由于材料的生产商不同,牌号不同所以各种材料的特性也有差异,表中的流径值只能做为其它材料的参考。

标准注塑机最常见的额定注射压力是150~160MPa 。

注塑机喷嘴压力损失一般为10~15 MPa ,而热流道的压力损失一般为25~55 MPa ,浇口到产品填充末端压力降一般为75 MPa ,所以在产品末端的压力一般会保证有15~35 MPa (根据各种材料的最低的成型压力不会出现产品缺陷)。

1.3.2 分流道设计要求(1) 分流道常见截面形状有圆形、U 形、梯形、正六边形、半圆形、矩形等种数,选取的流道都是易于加工,在流道长度与流道体积相同的情况下流动阻力各热损失最小的截面形状。

从热损失角度,流道所具有的表面积应越小越好(流道表面积=流道截面X 流道长度)。

对于各种类型产品的分流道选择可以按表1-2,分流道的尺寸规格按表1-3。

塑料 对产品壁厚的流径 代号 牌号 生产厂商 1mm 2mm 3mm PP Hostalen PP1080F Elenac SA 170 550 1100PP+GF40 Hostalen PPN7190TV40Elenac SA 120 370 700ABS Novodur PL-AT Bayer 85 270 510ABS+GF Novodur PHGV17 Bayer 52 162 310PC/ABS Bayblend T65MN Bayer 51 180 370 PC Makrolon 2405 Bayer 62 222 475 PC+GF30 Makrolon 8030 Bayer 38 140 290 PA6 Ultramid B3S BASF AG 84 325 720 PA6+GF30 Ultramid B3WG6 BASF AG 85 300 570 PA66 Ultramid A3K BASF AG 86 340 790 PA66+GF30 Ultramid A3WG6 BASF AG 71 280 620 POM Delrin 500 85 280 560 POM Delrin 100 36 122 240 表1-1 型腔中压力降为△p=75MPa 时模塑件壁厚深圳市华益盛模具有限公司深圳市华益盛模具有限公司深圳市华益盛模具有限公司深圳市华益盛模具有限公司深圳市华益盛模具有限公司深圳市华益盛模具有限公司深圳市华益盛模具有限公司深圳市华益盛模具有限公司深圳市华益盛模具有限公司。

模具流道设计标准要求有哪些模具流道设计是模具设计中非常重要的一部分,合理的流道设计能够影响到模具的成型质量和生产效率。

下面是模具流道设计的标准要求:1. 流道设计应符合产品的形状和尺寸要求,确保塑料材料能够顺利流过流道进入模腔,填充整个产品的空腔。

2. 流道设计要考虑产品的壁厚和几何复杂度,确保流入模腔的材料能够充分填充整个产品,并能够避免短充、长充等缺陷。

3. 流道设计应确保材料的流速和流量均匀,避免出现熔融后的分层现象,保证产品的均匀性和稳定性。

4. 流道的截面尺寸和形状要适当选择,能够使材料满足流动的要求,并且尽量减小流道的阻力,提高材料的流动速度和填充效率。

5. 流道设计要考虑材料的流动方向,尽量减少回流现象和死角的出现,以避免材料的停滞和热熔塌陷的发生。

6. 流道的长度要尽量缩短,以减少材料在流道中的停留时间,提高生产效率,避免材料的降解和热疲劳。

7. 流道设计要考虑冷却效果,合理设置冷却水路,确保模具能够得到良好的冷却效果,降低产品的收缩率,提高产品的尺寸精度和表面质量。

8. 流道设计要考虑清洗和维护的便利性,以方便清除残留物和定期维护流道的畅通性。

9. 流道的出口应设置合适的冷却方式,避免出现撞线或门脸产生的缺陷,保证产品的尺寸精度和表面质量。

10. 流道设计要考虑材料的循环利用和环境保护,尽量减少材料的浪费和二次加工的难度。

综上所述,模具流道设计标准要求主要包括流道形状和尺寸的合理选择、流道的流速和流量的均匀性、流道的截面尺寸和形状的适当选择、流动方向的考虑、长度的缩短、冷却效果的考虑、清洗和维护的便利性、出口的冷却方式的设置、材料的循环利用和环境保护等方面。

这些要求能够有效提高模具的成型质量和生产效率。

老师傅总结的汽车模具行位设计要点,建议多收藏确定滑出距离→设计滑出方式(斜导柱、油缸)→设计压板→设计限位方式(弹簧、限位夹)→设计水路确定需要设计滑块的区域与滑出距离, 滑块实际滑出距离要〉产品到扣距离5~10MM确定需要设计滑块的区域与滑出距离设计滑块与滑出方式, 首选斜导柱滑出方式,选油缸滑出方式滑块一般分为:成型部分定位部分锁模部分导向部分选用斜导柱滑出的斜导柱角度要小于滑块锁模角度2度斜导柱尺寸一般为20~30MM最小不能小与12MM一般斜导柱固定最滑块顶部对于高度超过100的滑块,导柱固定在滑块下部,可以使滑块滑出更加平稳滑块宽度超过200的要设计2只斜导柱,2只斜导柱的尺寸、大小、角度等多要一致,一般情况下滑块的锁模面和底面多要设计耐磨板!斜导柱的固定方式,首选斜导柱固定块固定!对与滑出距离超过40的可使用油缸滑出,油缸一般使用前法兰的安装方式!油缸一般选用标准油缸,前面用工字套连接滑块出口模选用君帆、太阳派克油缸等进口油缸国产模选用黄岩本地油缸所有的滑块都要设计压条(工字)滑块宽度超过200MM的,在滑块中间要增加导向条对与长度超过400的滑块,除了增加导向条还要在中间增加工字条对与长度超过400的滑块,除了增加导向条还要在中间增加工字条设计滑块的限位方式使用斜导柱滑出的滑块要用弹簧+限位块或限位夹+限位块的限位方式使用弹簧限位的滑块重量超过的15KG的滑块要使用2个弹簧限位使用限位夹限位的滑块重量超过的40KG的滑块要使用2个限位夹斜度特别大的滑块,可在下面增加工字块,用工字块的滑动带动滑块往下滑使用油缸滑出的滑块要安装行程开关成型面积多的滑块要设计冷却水冷却滑块在天侧的,水路要先接到模板上,再从模板的反操作侧接出。

汽车模具结构设计标准规范

汽车模具结构设计需要遵循一定的标准规范,以确保其质量和安全,具体要求如下:

1. 尺寸标准:模具尺寸应符合汽车零部件的尺寸要求。

参考汽车零部件的图纸和技术要求,确保模具的尺寸精度满足设计标准。

2. 材料要求:模具材料应选择高强度、高硬度和耐磨损的材料,如合金钢、硬质合金等。

材料的选择应满足使用寿命和使用环境的要求。

3. 结构设计:模具的结构设计应合理,确保其刚度和稳定性。

模具应易于加工和组装,并且便于维护和维修。

模具的零件要求尽量简化,以降低生产成本。

4. 冷却系统:模具应设计合理的冷却系统,以确保汽车零部件在注塑过程中能够快速冷却并保持一定的温度控制。

5. 注塑工艺要求:模具设计应考虑汽车零部件的注塑工艺要求,如射胶系统、射胶口的设置、充模比例等。

确保汽车零部件的质量和表面质量满足设计要求。

6. 模具的标准件选用:模具应尽量选用标准件进行设计和组装,并确保标准件的质量和可靠性。

7. 强度和刚度计算:模具结构应进行强度和刚度计算,确保其

能够承受正常工作状态下的载荷和应力,并防止变形。

8. 表面处理:模具的表面处理应根据汽车零部件的要求进行选择,如电镀、喷涂等。

确保汽车零部件的表面质量和外观满足设计要求。

总之,汽车模具结构设计应符合汽车零部件的要求,并满足强度、刚度、耐磨性和可维护性等方面的要求,以确保模具在使用过程中的安全和稳定性。

同时,还需要考虑到生产工艺和成本等因素,综合各个方面进行设计,以提高汽车零部件的生产效率和质量。

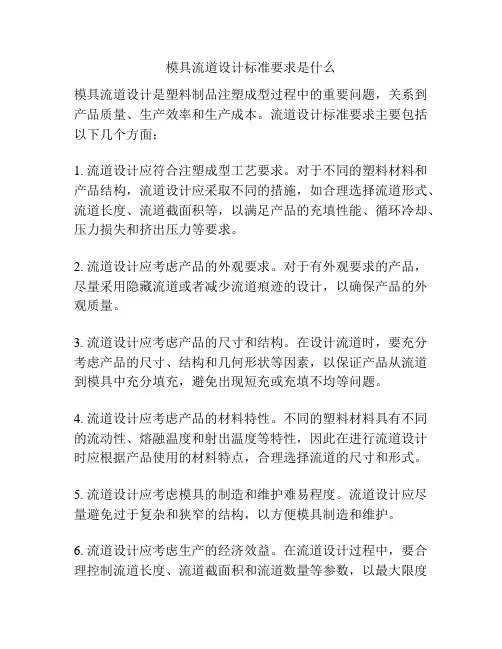

模具流道设计标准要求是什么

模具流道设计是塑料制品注塑成型过程中的重要问题,关系到产品质量、生产效率和生产成本。

流道设计标准要求主要包括以下几个方面:

1. 流道设计应符合注塑成型工艺要求。

对于不同的塑料材料和产品结构,流道设计应采取不同的措施,如合理选择流道形式、流道长度、流道截面积等,以满足产品的充填性能、循环冷却、压力损失和挤出压力等要求。

2. 流道设计应考虑产品的外观要求。

对于有外观要求的产品,尽量采用隐藏流道或者减少流道痕迹的设计,以确保产品的外观质量。

3. 流道设计应考虑产品的尺寸和结构。

在设计流道时,要充分考虑产品的尺寸、结构和几何形状等因素,以保证产品从流道到模具中充分填充,避免出现短充或充填不均等问题。

4. 流道设计应考虑产品的材料特性。

不同的塑料材料具有不同的流动性、熔融温度和射出温度等特性,因此在进行流道设计时应根据产品使用的材料特点,合理选择流道的尺寸和形式。

5. 流道设计应考虑模具的制造和维护难易程度。

流道设计应尽量避免过于复杂和狭窄的结构,以方便模具制造和维护。

6. 流道设计应考虑生产的经济效益。

在流道设计过程中,要合理控制流道长度、流道截面积和流道数量等参数,以最大限度

地提高生产效率和降低生产成本。

综上所述,模具流道设计的标准要求主要包括符合成型工艺要求、考虑产品外观要求、考虑产品尺寸和结构、考虑产品材料特性、考虑模具制造和维护难易程度,以及考虑生产的经济效益等方面。

只有满足这些标准要求,才能设计出高效、高质量的模具流道。

汽车模具结构设计标准最新

汽车模具结构设计标准是指汽车模具设计中应遵循的规范和技术要求,它对模具的结构设计、尺寸规范、材料选用、加工工艺等方面进行了详细的规定。

下面简要介绍一些最新的汽车模具结构设计标准。

首先是模具的结构设计要符合汽车制造工艺,确保模具能够满足汽车零部件的加工要求。

模具的结构必须具备足够的刚性和稳定性,以确保模具在加工过程中不会产生形变或振动。

其次是模具的尺寸规范,这包括模具整体尺寸和零件的尺寸精度。

模具的整体尺寸应符合设计要求,能够与汽车生产线上的其他设备配合良好,能够顺利进行组装和拆卸。

零件的尺寸精度要求高,要能够满足汽车零部件的装配要求,确保零件的互换性和配合性。

再次是模具的材料选用,汽车模具一般采用高强度、高硬度的材料,如优质合金钢、工具钢等。

选材时要考虑到材料的耐磨性、强度、韧性等因素,以确保模具在长时间使用过程中不会出现断裂或变形等故障。

最后是模具的加工工艺,包括模具的加工工艺流程和加工精度控制等方面。

模具制造必须按照严格的工艺流程进行,包括开料、车削、铣削、热处理等环节,以确保模具的质量和精度。

同时,还需要采取一些特殊的加工工艺,如电火花加工、线切割等,以满足复杂零部件的加工要求。

综上所述,汽车模具结构设计标准的最新要求是要求模具具备良好的结构设计、尺寸规范、材料选用和加工工艺等方面的要求,以确保模具能够满足汽车零部件的加工要求,提高汽车生产效率和产品质量。

汽车模具设计人员在设计过程中应严格遵循这些标准,不断创新和改进,提高模具的品质和竞争力。

汽车模具设计国标汽车模具设计国标是以汽车工业为主要应用领域,指导汽车模具设计和制造的国家标准,它对模具设计和制造的标准、技术、规范、检验和验收等方面进行了规定和说明。

本文将就此展开论述,探究国家标准对汽车模具设计的作用和意义。

一、标准的意义标准是衡量产品质量的基准,也是技术进步的推动力量。

制定汽车模具设计国标的目的在于规范汽车模具行业,提高汽车模具生产的质量,降低成本,增强企业的竞争力,推进行业科技进步,保障国内消费者和汽车制造商的利益。

因此,标准是汽车模具行业发展的重要基础。

二、标准的规定汽车模具设计国标主要包括以下方面:1. 模具设计规范模具设计规范是指汽车模具的设计要求,包括所应用的材料、工艺和技术要求等。

目的是确保汽车模具的设计符合国际和国内相关标准。

2. 模具尺寸公差规定模具尺寸公差是指汽车模具在制造过程中允许的误差范围。

模具尺寸公差规定是为了保证模具在使用中的准确性和稳定性。

3. 模具检验规范模具检验规范是为确保汽车模具质量稳定,毫发无瑕的进行模具的检测与评估。

模具检验规范无疑可以提高模具供应商的产品质量水平,改善汽车模具的信誉度和经济效益。

4. 模具评估规定模具评估规定是指对汽车模具在使用过程中产生的效益进行评价,包括对使用寿命、维修和维护成本、使用效率等方面的评估,以便更好地为汽车制造商选购优质、经济、持久的模具提供依据。

5. 模具验收规定模具验收规定是为了确保汽车模具的质量、准确性和使用效率达到标准要求,制定的验收标准。

目的是检验汽车模具的质量与性能是否已达到要求,包括结构设计、尺寸准确性、表面质量、生产工艺等的规定。

三、标准的作用1. 提高模具的技术水平制定汽车模具设计国标可以推动模具设计技术的进步,促进设计和制造技术的传播和共享,提高模具的技术水平。

标准的制定和实施对于模具的合理设计和生产,提高模具质量、降低成本和提高模具效率具有积极意义。

2. 优化汽车模具产业结构标准的制定和实施结合汽车模具市场的实际需求,对汽车模具生产的具体方面进行规范,这些规范不仅仅局限于设计和制造技术,还包括供应商的选择、质量管控、维修服务等方面。

模具流道设计的基本原则普通的流道系统(Runner System)也称作浇道系统或是浇注系统,是熔融塑料自射出机射嘴(Nozzle)到模穴的必经信道。

流道系统包括主流道(Primary Runner)、分流道(Sub-Runner)以及浇口(Gate)。

下图显示了典型的流道系统组成。

●主流道:也称作主浇道、注道(Sprue)或竖浇道,是指自射出机射嘴与模具主流道衬套接触的部分起算,至分流道为止的流道。

此部分是熔融塑料进入模具后最先流经的部分。

●分流道:也称作分浇道或次浇道,随模具设计可再区分为第一分流道(First Runner)以及第二分流道(Secondary Runner)。

分流道是主流道及浇口间的过渡区域,能使熔融塑料的流向获得平缓转换;对于多模穴模具同时具有均匀分配塑料到各模穴的功能。

●浇口:也称为进料口。

是分流道和模穴间的狭小通口,也是最为短小肉薄的部分。

作用在于利用紧缩流动面而使塑料达到加速的效果,高剪切率可使塑料流动性良好(由于塑料的切变致稀特性);粘滞加热的升温效果也有提升料温降低粘度的作用。

在成型完毕后浇口最先固化封口,有防止塑料回流以及避免模穴压力下降过快使成型品产生收缩凹陷的功能。

成型后则方便剪除以分离流道系统及塑件。

●冷料井:也称作冷料穴。

目的在于储存补集充填初始阶段较冷的塑料波前,防止冷料直接进入模穴影响充填品质或堵塞浇口,冷料井通常设置在主流道末端,当分流道长度较长时,在末端也应开设冷料井。

设计基本原则模穴布置(Cavity Layout)的考虑●尽量采用平衡式布置(Balances Layout )。

●模穴布置与浇口开设力求对称,以防止模具受力不均产生偏载而发生撑模溢料的问题。

如图2的设计就以对称者较佳。

●模穴布置尽可能紧凑以缩小模具尺寸。

如图3(b)的设计就模具尺寸考量而言优于图3(b)的设计。

流动导引的考虑●能顺利地引导熔融塑料填满模穴,不产生涡流,且能顺利排气。

一、概述:当模具由于设备要求和结构决定需要采用油缸时,需要对模具进行油路的设计,本规范特对模具设计过程中的顶出油路和抽芯油路的几种常用设计方法进行总结,由于设计方法繁多,在具体的设计过程中还需具体的对待。

二、设计规范:⑴、顶出油缸二个,油缸固定在针板上,油路集成方铁上。

无齿轮分油器参考模具:B2215(设计者:王磊)油缸规格:HEB油缸Z250-103-50/32/100-209/S7 ,(A0,B0长宽尺寸:750X650)油缸固定方式:油缸与针板固定连接。

顶出油路设计在方铁上。

如下:⑵、顶出油缸二个,油缸固定在B0上,油路集成方铁上。

无齿轮分油器参考模具:B2595(设计者:唐长虹)油缸规格:HPS油缸VBL 050 M1 F9 L1 70 ,(A0,B0长宽尺寸:700X400)油缸固定方式:油缸与B0固定连接。

顶出油路设计在B0板上。

如下⑶、顶出油缸四个,油缸固定在针板上,油路集成B4板上。

有齿轮分油器参考模具:B2599(设计者:巴连磊)油缸规格:HPS油缸HVB S 08 200 2 V 0(Port Location Head①Rear ①) ,(A0,B0长宽尺寸:1800X1000)油缸固定方式:油缸与针板固定连接。

顶出油路设计在B4板上。

如下:⑷、顶出油缸二个,油缸固定在B0上,油路集成B0板上。

无齿轮分油器参考模具:B1715(设计者:陆旭升)油缸规格:HPS油缸VSM 050 MS 1 V 180 S 65 ,(A,B板长宽尺寸:1180X800) 油缸固定方式:油缸与B0固定连接。

顶出油路设计在B0板上。

如下:⑸、顶出油缸四个,油缸固定在B0上,油路集成B0板上。

有齿轮分油器参考模具: B1673(设计者:张鹏)油缸规格: HPS 油缸VSM 063 MS 1 V 120 S 77 ,(A,B 板长宽尺寸:1700X900)油缸固定方式: 油缸与B0固定连接。

顶出油路设计在B0上。

油路块加工技术要求一、用于制造油路块的原材料(钢板、锻件)应符合《物资采购通用要求》中的有关要求。

二、按图纸铣销六面。

㈠、按图纸外形尺寸进行加工,尺寸公差符合设计要求,每边留磨量0.2~0.4mm。

㈡、应保证相邻加工面间的垂直度,其垂直度不大于0.05mm/100mm。

㈢、应保证两对应面的不平行度不大于0.03mm。

㈣、表面不得磕碰、划伤、缺角,外棱倒钝1.5~2×45°,去净毛刺,手感光滑。

㈤、表面粗糙度不大于Ra=6.3μm。

三、按图纸标注尺寸进行划线,尺寸公差符合设计要求。

四、按图纸设计要求进行钻孔加工。

㈠、加工时应先加工细长孔,后加工短粗孔,两孔相交处不得有飞边、毛刺。

㈡、安装孔内表面粗糙度Ra≤12.5μm,油路孔的表面粗糙度Ra≤6.3μm;对于螺纹插装孔按图纸设计要求加工。

㈢、严格按所注尺寸公差加工,未注尺寸公差按下面要求进行:㈣、所有细牙螺纹的螺纹孔与基面的垂直度误差不大于0.03mm;螺纹精度按GB197规定的6H执行;螺纹表面不允许有黑皮、裂纹、磕碰、毛刺、双牙尖和扣不完整等缺陷;粗牙螺纹深度为两倍螺纹直径(除图纸特殊标注外)。

㈤、螺纹旋入侧在加工螺纹前必须倒角60°,倒角深度等于螺栓倒角深度。

五、油路块内的油孔必须在整个工作温度和系统通流能力范围内使流体流经通道产生的压降不会对系统的效率和响应产生不利影响。

六、按工艺要求精磨阀块,使与阀连接的表面粗糙度为Ra=0.8μm,螺纹孔口划窝处粗糙度为Ra=3.2μm,其余Ra=6.3μm。

七、对于有盖板式插装阀的油路块按图纸要求精度进行插孔加工;同时注意保护阀块表面,不得磕碰、划伤。

八、加工完毕的阀块各表面不得留有划线痕迹及其它伤痕;九、按施工图纸及对应的液压原理图进行质量和功能检查。

十、去净阀块所有孔道内的毛刺。

十一、表面采用化学镀镍处理,镀层厚0.008~0.012mm。

十二、处理完成后阀块所有孔道用煤油清洗干净,不得有残留的铁屑及其它杂质;十三、阀块清洗后,用塑料堵封住各孔口,以防脏物进入,同时放置清洁干燥场所;十四、运输过程中每个阀块要单独放置在软包装箱内,以免磕碰、划伤阀块表面。

一、概述:

当模具由于设备要求和结构决定需要采用油缸时,需要对模具进行油路的设计,

本规范特对模具设计过程中的顶出油路和抽芯油路的几种常用设计方法进行总结,由于设计方法繁多,在具体的设计过程中还需具体的对待。

二、设计规范:

⑴、顶出油缸二个,油缸固定在针板上,油路集成方铁上。

无齿轮分油器

参考模具:B2215(设计者:王磊)

油缸规格:HEB油缸Z250-103-50/32/100-209/S7 ,(A0,B0长宽尺寸:750X650)

油缸固定方式:油缸与针板固定连接。

顶出油路设计在方铁上。

如下:

⑵、顶出油缸二个,油缸固定在B0上,油路集成方铁上。

无齿轮分油器

参考模具:B2595(设计者:唐长虹)

油缸规格:HPS油缸VBL 050 M1 F9 L1 70 ,(A0,B0长宽尺寸:700X400)油缸固定方式:油缸与B0固定连接。

顶出油路设计在B0板上。

如下

⑶、顶出油缸四个,油缸固定在针板上,油路集成B4板上。

有齿轮分油器

参考模具:B2599(设计者:巴连磊)

油缸规格:HPS油缸HVB S 08 200 2 V 0(Port Location Head①Rear ①) ,(A0,B0长宽尺寸:1800X1000)

油缸固定方式:油缸与针板固定连接。

顶出油路设计在B4板上。

如下:

⑷、顶出油缸二个,油缸固定在B0上,油路集成B0板上。

无齿轮分油器

参考模具:B1715(设计者:陆旭升)

油缸规格:HPS油缸VSM 050 MS 1 V 180 S 65 ,(A,B板长宽尺寸:1180X800) 油缸固定方式:油缸与B0固定连接。

顶出油路设计在B0板上。

如下:

⑸、顶出油缸四个,油缸固定在B0上,油路集成B0板上。

有齿轮分油器

参考模具: B1673(设计者:张鹏)

油缸规格: HPS 油缸VSM 063 MS 1 V 120 S 77 ,(A,B 板长宽尺寸:1700X900)

油缸固定方式: 油缸与B0固定连接。

顶出油路设计在B0上。

如下:

⑹、顶出油缸两个,油缸固定在针板上,油路集成针板上。

无齿轮分油器

参考模具:B1430(设计者:王磊)

油缸规格:QURI油缸BDD100.160VF2 ,(A,B板长宽尺寸:1000X680) 油缸固定方式:油缸与针板固定连接。

顶出油路设计在针板和方铁上。

如下:

三、设计要点:

⑴设计时选择合适的油缸大小,油缸大小按照(B2板+B3板)的重量X(1.5~2),然后平均分布到四个油缸或二个油缸,一般选择1.5的系数,当斜顶、顶杆、顶块比较多时,选择2的系数。

选择完以后经设计经理确认后确定顶出油缸型号和规格。

⑵顶出油路的设计要考虑油路的平衡问题,同时还要考虑油路直径问题。

油路平衡:为保证顶出平衡,进出油路设计时要保证其平衡,油路间的长度差应小于50mm.外部连接油管进出也要设计平衡。

油路直径:油路直径的选择要根据所选油缸,同时油路直径不能太小,禁止φ6油路,防止油路交叉相接

不顺,导致油路不平衡。

⑶设计油路的时候要考虑油缸接头的牙型。

在从三维库调用油缸时,为确保准确性,工程师须查油缸书确认牙型尺寸。

⑷在油路设计过程中要防止油路接头的干涉,特别是PARKER的油嘴比较大,防止其产生干涉。

另油嘴间距要大于油管的弯曲直径,防止油管接不上。

⑸对于油路的终点,如需要堵死,不可以用铜堵,必须是丝堵;如用铜堵,可能会由于油压太大,将铜堵顶出。

⑹任何有可能和油路干涉的型孔,两者之间的距离必须保证的5mm之上。

⑺外接油管的长度进油管和出油管必须一样长;。