美制汽车模具设计规范

- 格式:ppt

- 大小:1.90 MB

- 文档页数:19

1. 范围This specification (规范)encompasses(包括)criteria(标准)for stamping dies cast materials delivered in the rough-cast condition.此标准规范包括冲压模具材料在毛坯交付时的条件。

1.1类型This specification covers ferrous (亚铁)casting materials used for stamping dies.These materials include: G2500/NAAMS, G25HP/NAAMS, G3500/NAAMS,D4512/NAAMS, D5506/NAAMS, D6510/NAAMS, S0030/NAAMS, S0050A/NAAMS,S7140/NAAMS, S2333/NAAMS, TA2/NAAMS, TD2/NAAMS, and TS7/NAAMS.本规范涵盖了用于冲压模具的亚铁铸造材料。

这些材料包括:G2500 / NAAMS G25HP / NAAMS G3500 / NAAMS,D4512/NAAMS, D5506/NAAMS, D6510/NAAMS, S0030/NAAMS, S0050A/NAAMS,S7140/NAAMS, S2333/NAAMS, TA2/NAAMS, TD2/NAAMS, and TS7/NAAMS.This specification does not include or cover wrought materials(锻造材料).此规范不包括或涵盖锻造材料1.2属性The properties of all castings are sensitive(敏感) to section size, particularly the properties of gray and ductile irons(?). Since the cooling rate varies with thickness, the microstructure and properties will vary(不同) with thickness as well.Therefore, all properties must be referenced to specific test methods and test sample locations.(1.2属性所有铸件都有对断面很敏感的属性,,(特别是灰铁和球铁的属性?)。

汽车外造型CAS数模设计规范1范围木标推规定了外造SCASS模设il的慕木要求及流程.木标准适用于木公司汽车外造型CAS数模设刃•.2术语和定义下列术语利定义适用于本标准。

2. 1外造型外造型即丰身外表面造型。

注:包括臨后保险杠.丽后真子板.发动机W. Λ柱.R柱.C柱.侧用#2.2计算机辅助造型设计(CAS) Computer Aided Sty I i ng通过三维建模软件,利用点线而的建模工具,在电脑中构建三维数模,完成形状的适型设计.目前我司使用的CAS软.件是Alias AutoStudio-3外造型CAS数模基本要求3.1CAS数槿与二维效果图的造型符合性3.1.1CAS数模是根按二维效果图转化而来的,需要那确表达设讣盘图,其造醛特征、比例关系、整体冈格都应与:维效集图符合・3.1.2如累二嫌效杲图∙⅛T程限制条件不符,CAS ⅛≡⅛,1维址引师及工程部门沟通讨论,的定方窠灯再进行CAS设计。

3.2 GAS数横的硬点要求CAS数模需满足整年外部尺寸参数及关擁特征参数硕点要求:3)報车外誌尺寸参数控制硕点,即总布迓轮靡顾点・妊控制整车外造型的基础性数抵,如图1 所示*b)关键特征参数硕点是播:车身型式、车门型戒、轮胎规格、前风窗玻璃倾加、车门玻璃内倾角、加油口盖位迓等。

3.3整车外造型必须满足的法规项CAS数模应满足外部灾爪物法规要求、前一后牌照板安装法规要求、行人保护相关法规要求、外部灯具柑关法规要求等。

单包IDQ pail—2?00& 900⅜11755图1整车外部尺寸參数硬点4汽车外造型CA$数撲设计流程汽弔外造型CM数模设计淤程如图2所示图2外适型CAS数模设计流程4.1理解设计師盘图在开始制竹心5数模之前.需要与设计师进行交泡通过丽⅛M乳呑翁考俐片等形式尽可能使槪念创运可视化,以便更直观的进行交渝,CAS设Il师需要埋解效果图表达的^i∣∙^⅛.把握住造型越势. 这些垂要信息有助于空间持征钱的构建.是保证造型的一致性的基础.4.2整体空间尺寸分析通过整弔外部尺勺参数及关键特征参数硕戍来把握汽年整体的空间造型(最好提供建模參考的外形棊木三视Iil),注匝整卞尺、I耳比例调整,这个阶段丁作乘性很人,而要多次的修改耳对比來获得最佳效果,整体空间的把握过程需要整车总布迸部门捉供初步的总估圉鶴如图3所不CAS设计需将设计师的概念构思转化为建模时所需的参考曲线.一般是先创建产品的特征些或边卵细再由曲线生成曲面,要衽确而完关的农现出设计師脑海里的创乩在这一过程中,曲线的创建尤为垂要•如图4所示•图4主要特征线举例4.4基本曲面的构建依抵年身造型和分块原则•汽车外观常分为2前鬧、发动机盖.萌后宙、顶盖.侧宙、億昧行李输盖〈用门 > 和VWc4.4 1生成车顶、破璃及侧框曲面牛顶曲商主要考龙造型的超剪,曲面要ι⅛光流畅、统条优芙・同时要满足头部空间的要求,千顶边界和风宙侧框的配合要注亂千门风宙沿着车门导轨上下滑动,必须为或曲率曲面V在生成年门风窗时, 同时箭考選A、Ctt的边界打风宙的匹配a询厉风窗为自由ItIiM,尽可能用巾的曲面来拟含所需形状, 如国5所示。

设计规范目录一、模具通用规格要求二、模具设计结构、强度要求三、模具材料及淬火硬度四、模具零件制造精度要求一、模具通用规格要求1.1退料装置退料装置要求设计合理,必须保证足够退料力,稳定可靠地将工件和废料退出凸模和凹模口之外,无任何滞阻和粘附现象。

1.2 进料、出料装置1.2.1 合理设计模具进、出料装置,保证进、出料方便可靠。

1.2.2 根据工件特征及模具结构,在进、出件侧要求设置托架,防止板料及冲压的磕碰划伤。

1.2.3 托架长度超出模具底部时,要求设计成折叠式。

1.3 托架装置为便于送料取件要求设置托架装置,采用气动装置或弹性装置(视情况而定),应保证冲压件可靠、平稳升起,冲压件外表面不变形、无擦伤。

气管接头采用3/8,设置在上料者的右侧。

1.4 导向部分采用导柱、导板或导柱加导板三种结构。

1.5 起重装置1.5.1 起重和用于翻转模具的起重,起吊装置采用甲方认可的标准设计,模具尺寸(长+宽)<2500mm时模座应采用起重棒结构,模具尺寸(长+宽)≥2500mm时模座采用插入吊棒式吊耳结构,起重棒要求安装于模具的前后侧。

1.5.2 凡取放不方便的零部件均要求设置起吊螺孔或起重孔,但不得破坏模具结构强度。

1.5.3 起吊螺孔采用公制标准螺孔。

起重孔采用M12或M16,深度为直径的2.5倍。

1.6 安全性及设施1.6.1 模具上的活动部件均要求有安全防护措施,应有防护板、防护罩等。

1.6.2 模具码放用限位器、安全块、防护板、防护罩等可按甲方认可的乙方标准设计。

模具零部件必须充分考虑防松、防崩、防脱落、防反、防冲击等措施;模具的布置应考虑到压机的安全性、合理性以及操作方便性。

1.6.3 模具结构设计,要求充分考虑抗冲击强度,合理的操作空间以及操作的方便性、安全性。

1.6.4 导向机构、限位器、斜楔机构等尽量远离操作区;限位器要求定位可靠并且满足操作方便性。

1.6.5 模具应便于拆装,维修,调整;所有模具结构必须考虑生产中进、出料防护装置及冲压件的顶出装置等;保证手工操作的安全性,良好的视野以及足够的操作空间。

美国JUNGWOO 模具标准。

1.杯头螺丝。

A.所有的杯头螺丝过孔的直径应该比螺丝的直径大1/32”。

B.所有的杯头螺丝的沉头过孔的直径比螺丝杯头大1/32”C.所有的孔都应该有个沉头孔。

2.回针(参考:#21,#2.2)a.回针与“B”板最小的间距为0。

003”b.所有的模具应不少于4根回针,且合模后能很好的接触至“A”板。

c.为了让顶针很好的回位,回针应加弹簧。

d.用弹簧时,每套模具最少应要2个回针上攻牙。

3.导柱。

a.所有的导柱必须有一段合适的配合位。

b.导柱必须比斜导柱先进入。

4.导套。

a.所有的导套必须带托。

b.当导套带托一端在两块板之间没有压住时,需采用平头螺丝压住。

c.所有的导套须加排气。

5.圆顶针和扁顶针。

a.所有的顶针封胶位处需有一段配合位。

b.所有的顶针杯头面须做平防止旋转。

c.在顶针板上,如需要,则多增加一些螺丝。

顶针在前后模的配合位要求。

1.直径在1/2”以下的顶针,配合位要求最小为1/4“最大为1/2“。

2.直径在1/2“以上的顶针,配合位要求最小1/2“最大为1”。

顶针与顶针板的避空。

1.直径1/8“以下的顶针避空共1/64”。

2.超过1/8“的顶针避空为1/32”d.所有的头部深度避空比头部厚度深0.02”e.所有的扁顶针都要有购买清单。

6.销钉。

1.所有固定板加销钉,销钉上做工艺牙。

2.所有的导向块加销钉,以至很好的固定。

3.顶针板不加销钉。

7.中托司。

A 中托司导套采用青铜,在一块板上是轻微的压力配合,另一板上为滑配。

8.垃圾钉。

A 所有的的模具应该要求垃圾钉,厚度在3/16“到4MM。

B.垃圾钉安装方式:直接压入或用螺丝锁。

9.撬模坑:A.所有板在四个角加撬模槽,具有参考每个客户规格或最小深度在“3/16 ,1/4”10.计数器,直身锁。

a。

在B板操作者侧安装计数器。

b.所有模具都必须有直身锁。

11模孔。

a。

所有的板四周都有吊模孔。

深度为直径的1-1/2“b.所有的模具都要有吊模孔在重力中心位置。

歐美模具設計規範1. 模胚:採用“LKM”模架。

2. 導柱倒裝(前模導柱,後模導套)。

3. 面板和A板之間必須有兩枚管釘作管位。

4. 頂針板必須要有導柱(即中托司)。

5. 鋼材:常用加硬材料:LKM2083、LKM2344、LKM2767.一般加硬至52~54HRC。

6. 定位環:定位環要高出面板4mm,若有隔熱板時定位環要高出隔熱板4mm。

常用定位環直徑:Ø90、Ø100、Ø110、Ø120、Ø125、Ø150、Ø160。

7. 唧嘴圓弧:常用FLAT(即平的)和R15.5 兩種。

唧嘴圓弧的開口最小保證:Ø3.5mm。

8. 頂針、司筒采有“DME”“HASCO”標準。

9. 水口:常用潛水和熱流道(常用DME、MasterFlow)10. 滑塊: 滑塊要做定位、限位.(常用波珠螺絲、彈簧定位,杯頭螺絲限位)。

11. 壓塊:壓塊螺絲常用杯頭螺絲和平頭螺絲。

12. 斜頂:斜頂要做導滑塊和耐磨塊,材料採用青銅。

13. 連接塊:見圖示。

14. 運水塞:采有“HASCO”的1/4”BRS和1/8”BRS兩種。

15. 運水內接孔:模具上下要加工, 模具左右不要加工.常用規格:Ø20x20、Ø25x20.。

16. 標識:常有零件名稱、零件號、公司名稱、型腔標識、材料標識、可回收標識、日期章。

17. 模具表面要求:Sparkerusion(火花紋)、Polished(省模)、Photo etched (蝕紋)。

18. 模胚A、B板之間要有鎖模組(兩個)。

19. 模具包裝採用黃油、透明塑膠袋、消毒木箱。

20. 模具標簽:模具號、零件號、産品名稱、製造日期、模具重量。

(模架圖例)澆注系統:1. 所有水口都必須自動切斷,自動掉落.澆口一般採用”潛水”或熱流道,如採用頂針位進膠,必須如圖例.2. 唧嘴必須用加硬材如SKD62,硬度必須HRC52左右, 唧嘴圓弧有”平” ; “R15.5”等,公差爲(+1.0,-0.5), 唧嘴圓弧的開口大小最小應保證:3.5mm.(離端面的參考尺寸爲3mm)3. 唧嘴如自己製作,請用加硬材料如” ASSAB8407, LKM2767,LKM2083”等,硬度必須HRC52左右,並且內孔一定要抛光,4. 定位環尺寸有“ø90”;”ø110” ; “ø125”;”ø160” ,離碼模板高度一般爲: 4.0mm,公差爲(+/-0.5) , 詳情請見”技術要求”,最大倒角爲1 X 1mm5. 澆口離零件膠位元的最小距離應保證:1.5mm6. 如用可旋轉澆口,分流道形狀請用“梯形”7. 膠口設計請注意佈局合理,頂出平衡.(澆口圖例)(定位環圖例)(唧嘴圖例)頂出系統:1. 頂針應採用HASCO標準, 頂針孔應有避空位, 前端配合位長度可設計爲15mm.在頂針板內每邊至少須避空0.25mm,見圖例. 頂針必須能用手輕鬆可推動.頂針離型芯邊緣的距離最小爲:1mm2. 特別是”扁頂”需要加避空位.3. 頂針板必須有四根導柱,不需用彈簧. 並且在頂針板上固定一個如”M16”的連接塊, 見圖,螺紋孔一定要頂針板垂直. 如模具比較大,必須採用球軸承,如HASCO Z系列.4. 頂針頂出時不能有變形或翹起.即整個零件需平衡頂出.5. 頂針痕所形成的階梯通常必須控制在0.10mm以內.(頂針避空圖例)(連接塊圖例) 冷卻系統:1. 冷卻儘量採用大的管徑”如能用”ø10”,就必須用”ø10”,不能用”ø8”.2. 冷卻管徑最小可採用”ø3”3. 所有産品熱量集中的地方,如深孔,深槽, 滑塊.原則是儘量加多運水. 如果太小或窄,則需考慮用”鈹青銅”做鑲塊.4. 冷卻管端部沈孔和鏍紋孔必須同心,而且不能鑽歪.5. 堵水螺栓必須爲英制1/8BSP或1/4BSP,外形爲錐行。

老师傅总结的汽车模具行位设计要点,建议多收藏确定滑出距离→设计滑出方式(斜导柱、油缸)→设计压板→设计限位方式(弹簧、限位夹)→设计水路确定需要设计滑块的区域与滑出距离, 滑块实际滑出距离要〉产品到扣距离5~10MM确定需要设计滑块的区域与滑出距离设计滑块与滑出方式, 首选斜导柱滑出方式,选油缸滑出方式滑块一般分为:成型部分定位部分锁模部分导向部分选用斜导柱滑出的斜导柱角度要小于滑块锁模角度2度斜导柱尺寸一般为20~30MM最小不能小与12MM一般斜导柱固定最滑块顶部对于高度超过100的滑块,导柱固定在滑块下部,可以使滑块滑出更加平稳滑块宽度超过200的要设计2只斜导柱,2只斜导柱的尺寸、大小、角度等多要一致,一般情况下滑块的锁模面和底面多要设计耐磨板!斜导柱的固定方式,首选斜导柱固定块固定!对与滑出距离超过40的可使用油缸滑出,油缸一般使用前法兰的安装方式!油缸一般选用标准油缸,前面用工字套连接滑块出口模选用君帆、太阳派克油缸等进口油缸国产模选用黄岩本地油缸所有的滑块都要设计压条(工字)滑块宽度超过200MM的,在滑块中间要增加导向条对与长度超过400的滑块,除了增加导向条还要在中间增加工字条对与长度超过400的滑块,除了增加导向条还要在中间增加工字条设计滑块的限位方式使用斜导柱滑出的滑块要用弹簧+限位块或限位夹+限位块的限位方式使用弹簧限位的滑块重量超过的15KG的滑块要使用2个弹簧限位使用限位夹限位的滑块重量超过的40KG的滑块要使用2个限位夹斜度特别大的滑块,可在下面增加工字块,用工字块的滑动带动滑块往下滑使用油缸滑出的滑块要安装行程开关成型面积多的滑块要设计冷却水冷却滑块在天侧的,水路要先接到模板上,再从模板的反操作侧接出。

美国模具设计准则1. The die design supplied to Su-dan under a design and build purchase agreement will become the property of Su-dan. Therefore, no restrictions will be placed on the die design drawings and diskettes by the vendor.根据设计及组装购买合同,Su-dan对应给Su-dan的模具设计具有所有权。

因此,供应商应无保留的供应所有的图纸及相关磁片。

D. Die noise: 模具噪音1. During the die design and build, consideration will be given to the following:在模具设计及组装中,应考虑以下几点:a. Grind shear. 修模刀口b. Stagger punches. 冲头防呆c. Minimize pressure at die shut height. 在闭模时压力应该最小。

F. Die design responsibility: 模具设计责任1. The die design, construction, function, and ability of the die to produce acceptable repetitive production parts will be the sole responsibility of the die supplier.供应商对模具设计、组装、功能以及反复制造产品的能力负主要责任。

2. Any errors found in the dies during tryout and final acceptance test will be corrected by the die supplier at no additional cost to Su-dan.任何在模具试模及接受过程中发现的错误应由供应商更正,任何相关费用与Su-dan无关。

![[VIP专享]美国公司的模具设计细节指导(中英文)](https://uimg.taocdn.com/861ce343f18583d049645978.webp)

模具英语美国公司的模具设计细节指导(中英文)I. Purpose 目的A. The purpose of this metal stamping die standard is to provide detailed instructions for use in the design, construction, and testing of all metal stamping dies supplied to the Su-dan Corporation本份模具标准是向所有提供给Su-dan公司的五金模具的设计、组立、试模提供细节指导。

1. Su-dan requires die(s) to produce finished parts that conform to:Su-dan要求模具制造的产品应与以下保证一致:a.The part drawing.产品图面b. Including geometric dimensioning and tolerancing.形状尺寸及公差c. Requirements for first parts approval process.首件承认程序要求2. This standard and the specifications referenced herein are issued to:本标准是应用:a. Define the general classifications of metal stamping dies for Su-dan.定Su-dan五金模具分类b.Reduce the dies design and build costs by:通过以下条款降低模具设计及组立成本(1) Standardization of design, which will decrease review time and expense.设计标准化将降低审图时间及成本(2) Using commercially available die components.使用标准件c.Assure the safety of Su-dan personnel.确保Su-dan员工安全d. Promote superior tool design and consistent die making practices.提升模具设计能力及协调模具制造习惯II. ScopeA. All metal stamping dies supplied to Su-dan will comply with the requirements specified herein and as stated in the die design and construction data sheets.所有供应给Su-dan的铁件模具必须遵守这份指定的及在模具设计及组装表册里规定的要求III. Die Classifications模具级别A. All dies will be constructed for inter-changeability of perishable die blocks, punches, retainers, die buttons, and pilots.模具需保证易坏的镶快、冲头、固定器、引导冲组装的易换性。

汽车冲压模具设计标准1. 引言汽车冲压模具是冲压工艺中的核心组成部分,它们起着至关重要的作用。

为了确保模具的质量和性能,制定了一系列的设计标准。

本文将详细介绍汽车冲压模具设计的相关标准和要求。

2. 设计原则汽车冲压模具的设计标准需要满足以下原则:1.可靠性:模具应具备稳定可靠的工作性能,能够长时间、高效地运行,且在一定负荷下不易发生故障。

2.易于制造:模具的设计应尽可能简单,能够使用常见的加工工艺和设备进行制造,降低制造成本。

3.高效性:模具应能够实现高速和高精度的冲压加工,提高生产效率。

4.可维护性:模具应易于维护和修复,更换模具零部件时应方便快捷。

3. 结构设计要求根据汽车冲压模具的不同类型和具体工艺要求,模具的结构设计需要满足以下要求:3.1 组合件结构汽车冲压模具通常由多个组合件组成,每个组合件都有特定的功能。

模具的组合件结构应满足以下要求:•简单可靠:组合件设计应尽可能简单,避免过多的连接点和复杂的结构,以提高稳定性和可靠性。

•便于组装和拆卸:组装和拆卸组合件时应方便快捷,避免使用过多的紧固件和工具,节约时间和人力成本。

•可互换性:组合件之间的连接应采用标准化的接口和紧固件,以实现模具部件的互换和共用。

3.2 材料选择汽车冲压模具的材料选择应满足以下要求:•硬度:模具材料应具有足够的硬度,以保证冲压过程中的切削和变形性能。

•耐磨性:模具材料应具有良好的耐磨性能,能够在长时间冲压加工中保持良好的表面质量。

•耐腐蚀性:模具材料应具有一定的抗腐蚀性能,能够应对冲压工艺中的润滑剂和金属氧化物的腐蚀。

•导热性:模具材料应具有良好的导热性能,以加速冲压工艺中的冷却和卸载过程。

3.3 寿命设计模具的寿命设计应考虑以下因素:•材料疲劳:模具在长时间使用过程中可能会发生疲劳损伤,设计时应考虑增加材料的强度和耐疲劳性能。

•应力集中:模具在冲压过程中会受到较大的应力,应避免应力集中,通过结构设计和材料选择来缓解应力分布。

美国JUNGWOO 模具标准。

1.杯头螺丝。

A.所有的杯头螺丝过孔的直径应该比螺丝的直径大1/32”。

B.所有的杯头螺丝的沉头过孔的直径比螺丝杯头大1/32”C.所有的孔都应该有个沉头孔。

2.回针(参考:#21,#2.2)a.回针与“B”板最小的间距为0。

003”b.所有的模具应不少于4根回针,且合模后能很好的接触至“A”板。

c.为了让顶针很好的回位,回针应加弹簧。

d.用弹簧时,每套模具最少应要2个回针上攻牙。

3.导柱。

a.所有的导柱必须有一段合适的配合位。

b.导柱必须比斜导柱先进入。

4.导套。

a.所有的导套必须带托。

b.当导套带托一端在两块板之间没有压住时,需采用平头螺丝压住。

c.所有的导套须加排气。

5.圆顶针和扁顶针。

a.所有的顶针封胶位处需有一段配合位。

b.所有的顶针杯头面须做平防止旋转。

c.在顶针板上,如需要,则多增加一些螺丝。

顶针在前后模的配合位要求。

1.直径在1/2”以下的顶针,配合位要求最小为1/4“最大为1/2“。

2.直径在1/2“以上的顶针,配合位要求最小1/2“最大为1”。

顶针与顶针板的避空。

1.直径1/8“以下的顶针避空共1/64”。

2.超过1/8“的顶针避空为1/32”d.所有的头部深度避空比头部厚度深0.02”e.所有的扁顶针都要有购买清单。

6.销钉。

1.所有固定板加销钉,销钉上做工艺牙。

2.所有的导向块加销钉,以至很好的固定。

3.顶针板不加销钉。

7.中托司。

A 中托司导套采用青铜,在一块板上是轻微的压力配合,另一板上为滑配。

8.垃圾钉。

A 所有的的模具应该要求垃圾钉,厚度在3/16“到4MM。

B.垃圾钉安装方式:直接压入或用螺丝锁。

9.撬模坑:A.所有板在四个角加撬模槽,具有参考每个客户规格或最小深度在“3/16 ,1/4”10.计数器,直身锁。

a。

在B板操作者侧安装计数器。

b.所有模具都必须有直身锁。

11模孔。

a。

所有的板四周都有吊模孔。

深度为直径的1-1/2“b.所有的模具都要有吊模孔在重力中心位置。

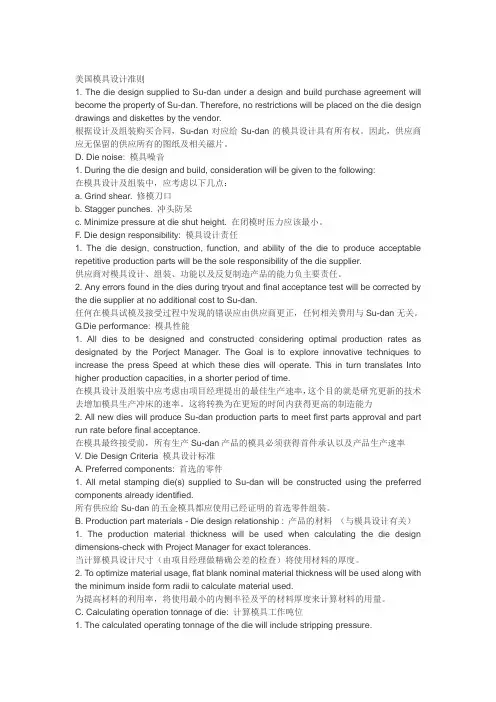

h SIZE 600mm ±50850mm ±50FOLLOW DIESHUT HIGHT 1050mm 1200mm DRAW DIE 750mm ±501100mm ±50hh6KIND OF HEEL GUIDE 导跟的结构上下模导向形式GUIDE TYPE 导向形式(●)WEAR PLATE 导板(●)HEEL&POST 导板&导柱(●)POST 导柱(●)GUIDE POST SET 导柱7SAFETY AREA 安全区域8REQUIRED BACK UP FOR WEAR PLATE 导板需要背托压料器的导向及形式CONDITION OF PAD SLIDE SURFACE 滑动面的条件(●)POST 导柱(●)SINGLE WEAR PLATE 单面耐磨板 (●)DOUBLE WEAR PLATE9DIE LIFTING HOOK 模具起吊(●)CAST HOOK 铸入吊耳(●)PIN HOOK 镶板式吊耳(●)CAST NUT 铸入螺母(●)DRILL HOLE 螺孔PAD SLIDE SURFACE METHOD LOWER TO UPPER DIE GUIDE METHODA B C D (●)A()B()C()DGUAGE TYPE 定位器样式(●)(●)M A X 200BOTTOM PLATEENTRY AMOUNT OF CUTTING EDGE(●)REQUIRED 必要()NOT REQUIRED 不要(●)ALL PIERCE 所有的孔(●)LESS THAN ≤Ф 12 mm(●)CAM PRC CAM10PROVIDE BACKING PLATE 垫板(●)REQUIRED 必要( )NOT REQUIRED 不要(●)ALL PUNCH 所有冲头11SCRAP SHED OUTCHUTE ANGLE 滑槽角度废料处理A ≥ 20°B ≥ 15°SCRAP SHED OFF BOLSTER END 废料滑槽应超出工作台边5mmCHUTE MATERIAL 滑槽的材料t :2.0~2.5mm H :MIN50mm2nd SCRAP CHUTE 二次废料滑槽SMALL SCRAP DISPOSAL 小型废料处理(●)SHED OFF BOLSTER END 流至机台端(●)SCRAP BOX 废料盒处理PROVIDE CONVERYOR 提供输送带(●)REQUIRED 必要( )NOT REQUIRED 不要PROVIDE VIBRATOR 提供震动器(●)REQUIRED 必要( )NOT REQUIRED 不要12SCRAP BOXSTOCK VOLUM 收容量 ≤ 15 kg废料盒固定板垫板RETAINER BACKINGPLATEREF. SUPPLIER STD.SIZE A B C D E F G H J K L M N P Q R S T U SM505040404040303040303040301001001204030 40 L505040404040404050303040301001201204030 401MATERIALMATERIAL SPECS材料规格材料NO 123452(●)REQUIRED 必要( )NOT REQUIRED 不要斜楔中央导块3(●)REQUIRED 必要( )NOT REQUIRED 不要CAM 安全装置4POSTIVE RETURN (●)REQUIRED 必要( )NOT REQUIRED 不要强制回程5RETURN OF SLIDER 滑动块退回装置(●)COIL SPRING(●)URETHANE(●)GAS SPRING (●)AIR CYLINDER6CAM STOPPER (●)REQUIRED 必要( )NOT REQUIRED 不要斜楔到位块MoGrCAM DRIVERCAM SLIDER CAM DIE 斜楔模DIE DESIGN SPECIFICATION (模具设计规范)PARTS NAME 部品名称MATERIAL 材料MoGr CAM SLIDE CENTER GUIDE SAFTY RETAINER FOR CAM COLLAPS SLIDER DROP SLIDE DRIVER CAM HOLDER CAM PADMoGr MoGrMoGr。

模具设计标准-汽车某车型引言本文档旨在介绍模具设计标准,针对某汽车车型进行具体的说明和分析。

模具设计是汽车制造过程中的关键环节之一,它直接关系到汽车的质量、性能和外观。

本文将从模具的定义、设计要素、制造流程以及标准要求等方面对模具设计进行详细阐述。

模具的定义和分类模具是用于制造产品的工具,它包括上模具和下模具两个部分。

上模具通常用于成型产品的上部,下模具则用于成型产品的下部。

根据汽车某车型的特点,通常需要多种类型的模具,包括冲压模具、注塑模具、压铸模具等。

冲压模具冲压模具是最常见的模具类型之一,用于汽车零部件的冷冲压成型。

它包括上下模板、导向装置、定位销、冲头、导柱等部件。

冲压模具的设计要素包括模具结构、材料选择、成形工艺等。

注塑模具注塑模具用于汽车塑料零部件的注塑成型。

它包括模仁、模板、模芯、顶针、喷嘴等部件。

注塑模具的设计要素包括模具材料、射出系统、冷却系统、顶出系统等。

压铸模具压铸模具用于汽车零部件的熔融金属压铸成型。

它包括模仁、模板、射杆、压铸腔等部件。

压铸模具的设计要素包括模具结构、冷却系统、压铸工艺参数等。

模具设计要素模具设计要素是模具设计的重要考虑因素,对于保证模具的质量和性能至关重要。

以下是一些模具设计要素的简要介绍。

精度要求模具的精度要求直接关系到成型产品的质量和尺寸精度。

根据汽车某车型的设计要求,模具的精度要求应满足相应的标准,如国家汽车工程研究中心制定的相关标准。

强度和刚性模具的强度和刚性对模具的使用寿命和稳定性有着重要影响。

模具的设计应考虑材料的选择、结构的合理性和加工工艺等因素,以确保模具具有足够的强度和刚性。

导向和定位模具的导向和定位是模具工作过程中的关键问题,它直接关系到产品的定位精度和尺寸一致性。

合理设计导向装置和定位销等部件,能够减小模具的运动误差,提高产品的一致性。

散热和冷却模具的散热和冷却系统对模具的寿命和成型效果有着重要影响。

合理设计冷却系统,能够有效降低模具的温度,提高模具的使用寿命和产品的表面质量。

欧美模具设计规范欧美模具标准件大多数只选用“DME”和“HASCO”欧洲国家通常选用“HASCO”,而北美及加拿大通常选用“DME”1. 模胚:采用“LKM”模架,A,B板及顶针底板材料为1.2312,其它1.1730。

2. 导柱仿“DME”“HASCO”标准。

3. 顶针板必须要有导柱(即中托司) 仿“DME”“HASCO”标准。

4. 钢材:常用加硬材料:1.2083、1.2344、1.2767.一般加硬至52~54HRC。

常用耐磨片材料:青铜加石墨和1.2510加硬至60~62HRC5. 定位环:定位环要高出隔热板5~10mm常用定位环直径:Ø90、Ø100、Ø110、Ø120、Ø125、Ø150、Ø160(仿“DME”“HASCO”标准)。

6. 唧嘴圆弧:常用FLAT(即平的)和R15.5 两种。

唧嘴圆弧的开口最小保证:Ø3.5mm(仿“DME”“HASCO”标准)。

7. 顶针、司筒采用仿“DME”“HASCO”标准。

8. 水口:常用潜水,牛角和热流道(热流道常用DME、Mold-Master、Synventive)9. 滑块: 滑块要做定位、限位.(常用波珠螺丝、DME老虎扣、杯头螺丝限位)。

10. 压块:压块螺丝常用杯头螺丝和平头螺丝,材料用青铜加石墨或1.2510加硬至60~62HRC。

11. 斜顶:斜顶要做导滑块和耐磨块,导滑块材料采用青铜,斜顶材料硬度必须高过模芯材料硬度2~4 HRC。

12. 连接块:见模板样图。

13. 运水塞:采用仿“DME”“HASCO”标准14. 运水接头:要沉入模胚表面, 常用规格:Ø20x20、Ø25x20。

运水接头采用仿“DME”“HASCO”标准15. 标识:常有零件名称、零件号、公司名称、型腔标识、材料标识、可回收标识、日期章。

16. 模具表面要求:德国工业标准VDI,美国SPI 塑胶工业协会。

汽车连续模具设计标准在当今世界,汽车工业已经成为了国民经济的支柱产业之一。

其中,模具设计是汽车高质量稳定生产的核心。

汽车模具设计不仅需要考虑产品质量和生产效率,也需要满足工业标准,提高模具的重复利用率和经济效益。

因此,建立“汽车连续模具设计标准”有着非常重要的意义。

步骤一:制定连续模具设计标准首先,需要对汽车模具设计工艺和技术进行梳理和总结,发现其中的规律和共性,从而形成统一的标准和规范。

此外,还需要广泛征求行业内专家和相关部门的意见,建立开放式的设计思路,逐步形成符合市场发展、适应新技术需求、满足升级换代的先进技术标准。

步骤二:完善标准应用体系建立标准设计平台,制定符合工业现状和汽车工程师所需的操作界面。

同时,还需要将标准内容转化为易于理解和使用的设计指南和操作手册,使模具工程师、设计师和企业管理层能够快速掌握和运用。

步骤三:推广标准应用通过各种形式的宣传和推广,将标准内容宣传到汽车行业相关企业和工程师中,并以技术支持和服务为手段,进行全面的培训和指导,提高汽车模具设计和制造行业的顶尖水平和整体效益。

步骤四:维护并更新标准连续模具设计标准需要不断的维护并更新,以跟上汽车工业的变化,逐步提高标准的完善性和实用性。

同时,还需要吸纳新技术,不断拓展标准的应用范围和深度,促进汽车制造业向高端、智能化方向发展。

总结在汽车行业发展的过程中,建立“汽车连续模具设计标准”是非常重要且必要的。

通过标准化设计,可以提高模具制造效率和质量,降低制造成本,使行业更加健康和可持续发展。

同时,也能够推动汽车工业的升级和转型,提高国家经济水平和竞争力。

模具结构设计Q/JQ 16082-2014 标题:模具设计及图样通用要求第5页共161页前言本标准Q/JQ 16082-2014《模具设计及图样通用要求》为公司工艺技术标准之一。

本标准为公司统一执行的企业标准。

本标准在执行Q/JQ 16082-2011的基础上,根据公司实际情况作了具体明确要求。

(根据实际情况描述标准编制的依据等)本标准代替Q/JQ 16082-2011《模具设计及图样的通用要求》,与Q/JQ 16082-2011相比主要技术内容变化如下:——修订了视图画法,见5.1.1;——修订了表达方式及要求,见5.1.4;——修订了弹性元件选取要求,见5.8;——修订了键槽定位设计要求,见5.12.2;——修订了安全平台设计要求,见5.15;——修订了加工基准设计要求,见4.2.12;——修订了铸件结构设计要求,见5.3;——修订了起吊、翻转设计要求,见5.5;——修订了压料器设计要求,见5.6;——修订了模具存放及运输设计要求,见5.16;——增加了图面规范要求,见4.0;——增加了模具限位设计要求,见5.7;——增加了分体凸模的定位设计要求,见5.11;——增加了模具安装设计要求,见5.13;——增加了提升器设计要求,见5.17.1;——增加了标准件选用规范要求,见5.18;——增加了自动线模具感应器及接插件选取要求,见5.19;——增加了气路规定要求,见5.20;——增加了氮气弹簧管路系统部分设计要求,见5.21;模具结构设计Q/JQ 16082-2014 标题:模具设计及图样通用要求第5页共161页1 范围本标准规定了模具设计及图样的通用性技术规范。

本标准适用于公司所有车型的冲压模具设计,为公司提供了模具设计交付物评价的准则。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。