工厂精益精益布局PPT课件

- 格式:ppt

- 大小:592.00 KB

- 文档页数:39

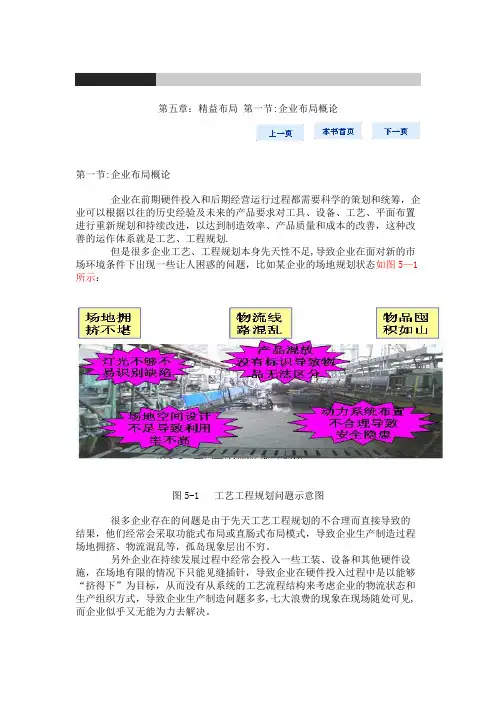

第五章:精益布局第一节:企业布局概论第一节:企业布局概论企业在前期硬件投入和后期经营运行过程都需要科学的策划和统筹,企业可以根据以往的历史经验及未来的产品要求对工具、设备、工艺、平面布置进行重新规划和持续改进,以达到制造效率、产品质量和成本的改善,这种改善的运作体系就是工艺、工程规划.但是很多企业工艺、工程规划本身先天性不足,导致企业在面对新的市场环境条件下出现一些让人困惑的问题,比如某企业的场地规划状态如图5—1所示:图5-1 工艺工程规划问题示意图很多企业存在的问题是由于先天工艺工程规划的不合理而直接导致的结果,他们经常会采取功能式布局或直肠式布局模式,导致企业生产制造过程场地拥挤、物流混乱等,孤岛现象层出不穷。

另外企业在持续发展过程中经常会投入一些工装、设备和其他硬件设施,在场地有限的情况下只能见缝插针,导致企业在硬件投入过程中是以能够“挤得下”为目标,从而没有从系统的工艺流程结构来考虑企业的物流状态和生产组织方式,导致企业生产制造问题多多,七大浪费的现象在现场随处可见,而企业似乎又无能为力去解决。

我们来看一家企业的生产现场布局结构模拟图5-2所示:图5-2 传统布局结构运行示意图通过对企业的现状布局结构进行改善,分析过程的七大浪费环节,建立一个流畅、精益的布局规划,从而为企业实现单件流模式提供条件,如图5—3所示。

图5-3 现代布局结构运行示意图精益专家解析:传统布局结构没有考虑到生产制造过程中的工艺路线的紧密程度和生产组织过程中的流动要求,严重制约着企业精益物流的运行和精益制造模式的建立,对企业生产制造现场的管理带来了很大的难度,现场混乱不堪、物流资源耗费巨大、场地拥挤无序等现象严重阻碍了“单件流”的实现,整个制造周期由于传统的布局结构而无法得到有效改善。

企业可以用“单件流”的思想实现企业现场精益布局来克服企业制造过程中所面对的问题.【读书心得】第二节: 传统布局解析国内很多企业是在社会主义市场经济刚刚建立之初才组建起来,在特定的历史环境条件下,企业面对的市场环境比较特殊,没有激烈的竞争压力,产品系列比较单一,生产规模比较小,在公司筹建的过程中没有对设备、厂房等硬件的配置和布局进行整体规划。

Lean Layout精益管理(Lean Management)精益工厂布局管理Lean Layout1. 布局简介: 布局(Layout),是一个组织为实现其工作目标、效益最大化,对其工艺、部门、设施设备和工作区进行的规划和实际定位、定置。

2. 布局的意义: “结构决定功能”,每一种产品由于设计结构的差别,所具备的功能也不尽相同。

任何一个组织如果没有响应的组织架构,就不会具备相应的业务功能,达到相应效率 和产出相应效益。

所以,没有合理的布局和流程,就不可能造就高效的生产系统。

Lean Layout3. 布局的目的:人:提高工作热情;减少不必要的动作和走动。

材料:减少材料、产品的运输距离和搬运次数;减少中间制品。

Lean Layout3. 布局的目的:管理:简化管理;实现均衡生产。

利用率:提高人和设备的利用率;提高空间利用率。

Lean Layout4. 精益布局简介: 精益布局,是以现状布局为基础,通过消除人、机、料、法、环(4M1E)各个环节上的浪费,来实现五者最佳结合的布局。

5. 精益布局的应用方法: 精益布局的应用方法主要抓住“单件流”这一精益化的核心思想。

6. 实现精益布局的步骤:step1宏观布局 (定位)step2线体/物流方案 的设计step3工位局部 优化step4 布局实施step5恢复生产 (适应期)step6 产能提升Lean Layout7. 实现精益布局的步骤:7.1. 现场布局图绘制7. 实现精益布局的步骤:7.2. 根据产品族确定分析对象 确定要分析的产品对象,获取一个产品的生产工艺过程作为主线来综合考虑布局结构的合理性和通用性。

Lean Layout7. 实现精益布局的步骤:7.3. 收集过程块关键信息 获取现场实际存在的最全面的信息,他们是实现精益布局的基础条件,这些重要数据的收集可以帮助我们详细辨别生产过程中外部信息和内部信息,并通过信息的梳 理和结构化,作为精益布局实施的依据,如: 产品种类清单; 周期时间; 产品换模/换型时间; 设备有效工作时间; 生产批量大小;操作工数量; 有效工作时间;废品率;。

生产线布局-精益课堂

生产线布局在工厂内以何种方式来安排各部门的布局,受到工作流形式的限制。

按工作流程形式分类,可以分为三种基本类型(工艺原则布置、产品原则布置、定位布置)和一种混合类型(成组技术布置)。

1 工艺原则布置(process layout)。

又称机群布置或功能布置,是一种将相似设备或功能集中布置在一个地方的布置形式,比如按车床组、磨床组等分区。

被加工的零件根据预先设定好的流程顺序,从一个地方转移到另一个地方,每项操作都由适宜的机器完成。

它通用于多品种、小批量生产方式。

医院是采用工艺原则布置的典型。

工艺原则布置是最常用的方法,用于对具有类似工艺流程的工作部门进行布置,使其相对位置达到最优。

在很多设备安排中,最优布置通常意味着妥善安置相互有大量运输的内部,使总的物流运输管理费用最小。

其优缺点如下:优点缺点1.机器利用率高,可减少设备数量2.可采用调用设备

3.设备和人员的柔性程度高,便于更改

4.产品品种和数量

5.设备投资相对较少

6.操作人员作业多样化,可提高人的工作兴趣和职业满足感

1.由于流程较长,搬运路线不够合理,运费高

2.生产计划与控制较复杂

3.生产周期长

4.库存量相对较大

5.由于操作人员从事多种作业,需要较高的技术等级。