(完整版)气气热管换热器计算书

- 格式:doc

- 大小:93.00 KB

- 文档页数:7

换热器热量及面积计算一、热量计算1、一般式Q=W h(H h,1- H h,2)= W c(H c,2- H c,1)式中:Q 为换热器的热负荷, kj/h 或 kw ;W 为流体的质量流量, kg/h;H 为单位质量流体的焓, kj/kg ;下标 c 和 h 分别表示冷流体和热流体,下标 1 和 2 分别表示换热器的进口和出口。

2、无相变化Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)式中:c p为流体平均定压比热容,kj/(kg.℃);T为热流体的温度,℃;T为冷流体的温度,℃。

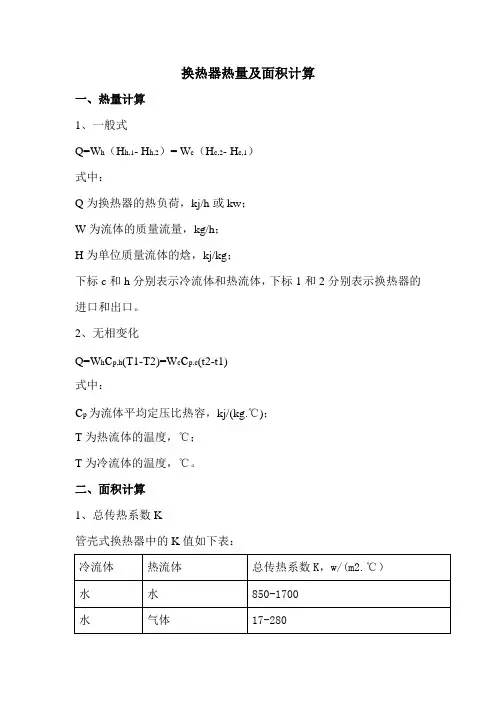

二、面积计算1、总传热系数K管壳式换热器中的K 值如下表:冷流体热流体总传热系数 K,w/(m2. ℃)水水850-1700水气体17-280水有机溶剂280-850 水轻油340-910 水重油60-280有机溶剂有机溶剂115-340 水水蒸气冷凝1420-4250 气体水蒸气冷凝30-300水低沸点烃类冷凝455-1140 水沸腾水蒸气冷凝2000-4250 轻油沸腾水蒸气冷凝455-1020 注:1w=1J/s=3.6kj/h=0.86kcal/h1kcal=4.18kj2、温差(1)逆流热流体温度 T:T1→T2冷流体温度 t :t2 ←t1温差△ t :△ t1 →△ t2△t m=(△ t2- △t1 )/ ㏑(△ t2/ △t1 )(2)并流热流体温度 T:T1→T2冷流体温度 t :t1 →t2温差△ t :△ t2 →△ t1△t m=(△ t2- △t1 )/ ㏑(△ t2/ △t1 )3、面积计算S=Q/(K. △t m)三、管壳式换热器面积计算S=3.14ndL其中, S 为传热面积 m2、n 为管束的管数、 d 为管径, m;L 为管长,m。

四、注意事项冷凝段:潜热(根据汽化热计算)冷却段:显热(根据比热容计算)。

换热器热量及面积计算

一、热量计算

1、一般式

Q=W h(H h,1- H h,2)= W c(H c,2- H c,1)

式中:

Q为换热器的热负荷,kj/h或kw;

W为流体的质量流量,kg/h;

H为单位质量流体的焓,kj/kg;

下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化

Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)

式中:

c p为流体平均定压比热容,kj/(kg.℃);

T为热流体的温度,℃;

T为冷流体的温度,℃。

二、面积计算

1、总传热系数K

管壳式换热器中的K值如下表:

注:

1w=1J/s=3.6kj/h=0.86kcal/h

1kcal=4.18kj

2、温差

(1)逆流

热流体温度T:T1→T2

冷流体温度t:t2←t1

温差△t:△t1→△t2

△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流

热流体温度T:T1→T2

冷流体温度t:t1→t2

温差△t:△t2→△t1

△t m=(△t2-△t1)/㏑(△t2/△t1)

3、面积计算

S=Q/(K.△t m)

三、管壳式换热器面积计算

S=3.14ndL

其中,S为传热面积m2、n为管束的管数、d为管径,m;L为管长,m。

四、注意事项

冷凝段:潜热(根据汽化热计算)

冷却段:显热(根据比热容计算)。

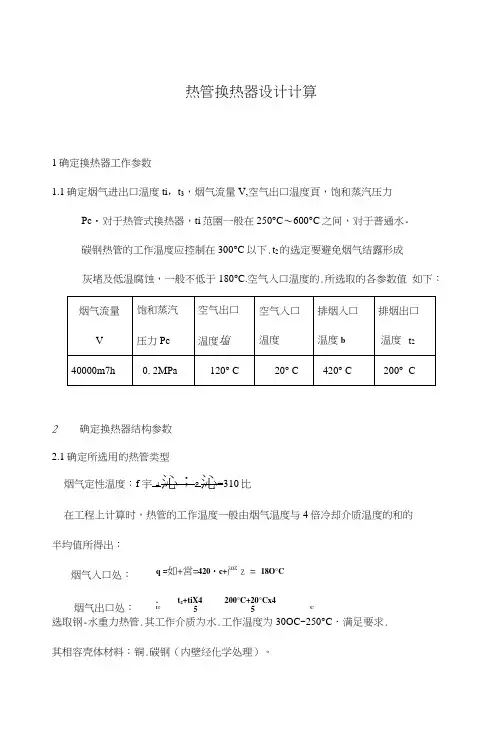

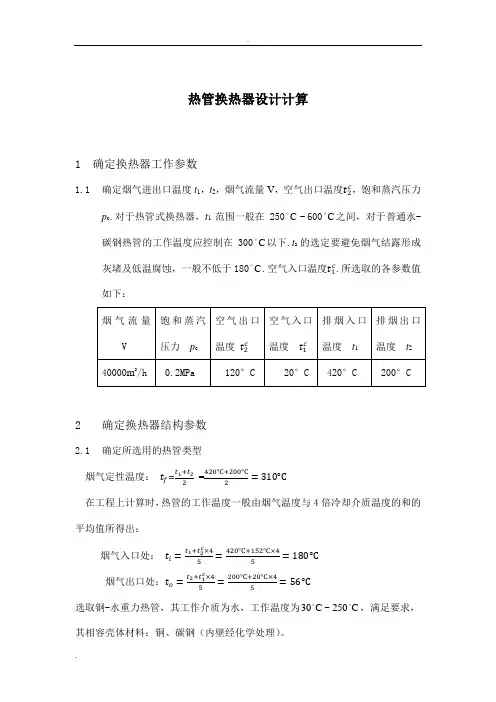

热管换热器设计计算1确定换热器工作参数1.1确定烟气进出口温度ti,t3,烟气流量V,空气出口温度頁,饱和蒸汽压力Pc・对于热管式换热器,ti范圉一般在250°C〜600°C之间,对于普通水-碳钢热管的工作温度应控制在300°C以下.t2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180°C.空气入口温度的.所选取的各参数值如下:2确定换热器结构参数2.1确定所选用的热管类型烟气定性温度:f 宇_4沁;2沁=310比在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的半均值所得出:烟气入口处:q =如+営=420・c+严z = 18O°C烟气出口处:. t2+tiX4 200°C+20°Cx4l° 5 5 C选取钢-水重力热管.其工作介质为水.工作温度为30OC~250°C・满足要求.其相容壳体材料:铜.碳钢(内壁经化学处理)。

2.2确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v = 1.64 Qc t J厂9必)2根据参考文献《热管技能技术》,音速限功率参考范闱,取Qc=4kW,在10 = 56吃启动时p v = O.1113k^/7H3p v = 0.165 X 105par = 2367.4幼/kg因此d v = 1.64 I ! = 10.3 mmyr(p v p v)l由携带极限确定所要求的管径d _ I 1.78 X QentP Ji (P L"1/4+P V~1/4)_2^(P L -Pv]1/4根据参考文献《热管技能技术》,携带限功率参考范围,取Q ent=4kw 管内工作温度t t = 180°C时P L = 886.9kg/m3 pv = 5.160/c^/m3 r = 20\3kJ/kgJ = 431.0xl0^N/m178x4因此nx20L3x(8Q6.^i/4+SA6^i/4)-2 [gX431.0xl0-4(886.9-5.160)]1/4=13.6nun考虑到安全因素,最后选定热管的内径为4 = 22111111管売厚度计算由式Pv420qcr]式中,Pv按水钢热管的许用压力28.5kg /nmr选取,由对应的许用230°C來选取管壳最大应力乐朋=14kg/nim2,而[<r]= -(7,^ = 3.5ka / nmr 4考虑安全因素,= 1.5111111,管壳外径:df =4+2S= 22+2x1.5= 25mm. 通常热管外径为25〜38mm 时,翅片高度选10〜17mm (—般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对 干净气流取2.5〜4mm :积灰严重时取6〜12inm,并配装吹灰装置.综上所述, 热管参数如下: 光管内径光管外径 翅片外径 翅片高度翅片厚度翅片间距肋化系数d]/mmd 。

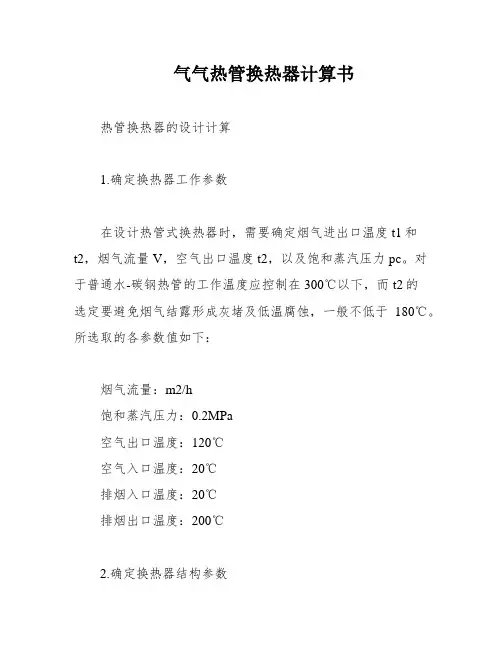

气气热管换热器计算书热管换热器的设计计算1.确定换热器工作参数在设计热管式换热器时,需要确定烟气进出口温度t1和t2,烟气流量V,空气出口温度t2,以及饱和蒸汽压力pc。

对于普通水-碳钢热管的工作温度应控制在300℃以下,而t2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180℃。

所选取的各参数值如下:烟气流量:m2/h饱和蒸汽压力:0.2MPa空气出口温度:120℃空气入口温度:20℃排烟入口温度:20℃排烟出口温度:200℃2.确定换热器结构参数2.1 确定所选用的热管类型在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出。

对于本设计,烟气入口处的温度为180℃,烟气出口处的温度为56℃。

因此,选取钢-水重力热管作为工作介质,其工作温度为30℃~250℃,相容壳体材料为铜和碳钢(内壁经化学处理)。

2.2 确定热管尺寸在确定热管尺寸时,需要根据音速极限和携带极限来选择管径。

根据参考文献《热管技能技术》,取参考功率范围Qc=4kW,在t2=56℃启动时,可得到热管的管径为10.3mm。

根据参考文献《热管技能技术》,取参考功率范围Qent=4kW,在管内工作温度ti=180℃时,可得到热管的管径为1.11mm。

根据给定的公式,计算得到热管的内径为22mm,管壳厚度为1.5mm,外径为25mm。

为保证翅片效率在0.8以上,选取翅片高度为11mm,厚度为0.5mm,翅片间距为5mm,肋化系数为8.7.将热管按正三角形错列的方式排列,管子中心距取70mm。

确定热管的热侧和冷侧管长。

本文介绍了烟气余热锅炉中热管的设计计算方法。

首先需要确定烟气标准速度v,一般取2.5~5m/s,假设v=4m/s,可得出烟气迎风面的面积A=2.8m2.确定迎风面宽度E,取E=1.8m,热管的热侧管长Aℎ=1.5m,并且Aℎ⁄AA=3⁄1,∴AA=0.5m。

求出迎风面的管数B,A=A⁄A′=1.8⁄0.07=25.7,B为整数,应取B=26,因此实际的迎风面的宽度A=0.07×26=1.82m,同时实际的迎风面面积A′=A×Aℎ=1.82×1.5=2.73m2,实际的速度是A′=A⁄A′=4.07m/s。

热管换热器设计计算1 确定换热器工作参数1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度t 2c,饱和蒸汽压力p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180C .空气入口温度t 1c.所选取的各参数值如下:2 确定换热器结构参数2.1 确定所选用的热管类型 烟气定性温度: t f =t 1+t 22=420°C+200°C2=310°C在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出:烟气入口处: t i =t 1+t 2c ×45=420°C+152°C×45=180°C 烟气出口处:t o =t 2+t 1c ×45=200°C+20°C×45=56°C选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。

2.2 确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v =1.64√Q cr(ρv p v )12根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW =,在t o =56°C 启动时ρv =0.1113kg/m 3p v =0.165×105pa r =2367.4kJ/kg因此 d v =1.64√Q cr(ρv p v )12=10.3mm由携带极限确定所要求的管径d v =√1.78×Q entπ∙r(ρL −14⁄+ρv −14⁄)−2[gδ(ρL−ρv ]14⁄ 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent =kw 管内工作温度 t i =180℃时ρL =886.9kg/m 3 ρv =5.160kg/m 3r =2013kJ/kg4431.010/N m δ-=⨯因此 d v =√1.78×4π×2013×(886.9−14⁄+5.16−14⁄)−2[g×431.0×10−4(886.9−5.160)]14⁄=13.6mm考虑到安全因素,最后选定热管的内径为m m 22d i =管壳厚度计算由式][200d P S iV σ=式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm σ=,而2MAX 1[] 3.5/4kg mm σσ==故 0.896mm 3.52000.02228.5S =⨯⨯=考虑安全因素,取 1.5S mm =,管壳外径:m m 25.51222S 2d d i f =⨯+=+=. 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下:翅片节距:'415f f f S S mm δ=+=+= 每米热管长的翅片数:'10001000200/5f f n m S === 肋化系数的计算:每米长翅片热管翅片表面积22[2()]14f f o f f f A d d d n ππδ=⨯⨯-+⋅⋅⋅⋅每米长翅片热管翅片之间光管面积(1)r o f f A d n πδ=⋅⋅-⋅每米长翅片热管光管外表面积o o A d π=⋅ 肋化系数:22[2()]1(1)4f o f f f o f f f rood d d n d n A A A d ππδπδβπ⨯⨯-+⋅⋅⋅⋅+⋅⋅-⋅+==⋅22[0.5(0.050.025)0.050.001]2000.025(10.2)8.70.025⨯-+⨯⨯+⨯-==2.3 确定换热器结构将热管按正三角形错列的方式排列,管子中心距S ′=(1.2~1.5)d f 取S ′=70mm 。

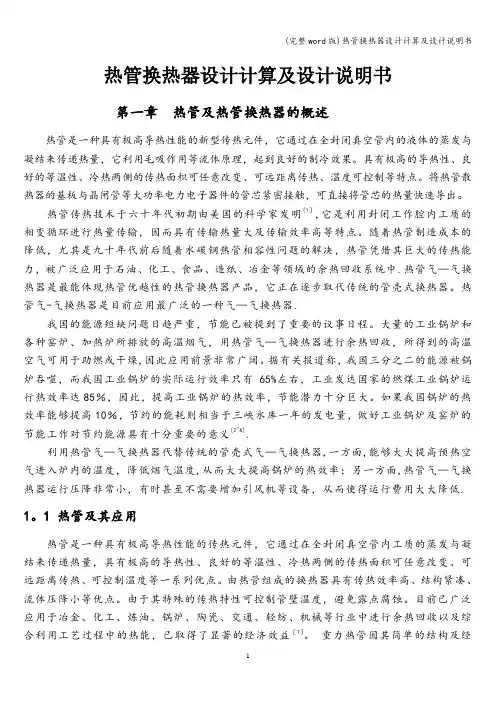

热管换热器设计计算及设计说明书第一章热管及热管换热器的概述热管是一种具有极高导热性能的新型传热元件,它通过在全封闭真空管内的液体的蒸发与凝结来传递热量,它利用毛吸作用等流体原理,起到良好的制冷效果。

具有极高的导热性、良好的等温性、冷热两侧的传热面积可任意改变、可远距离传热、温度可控制等特点。

将热管散热器的基板与晶闸管等大功率电力电子器件的管芯紧密接触,可直接将管芯的热量快速导出。

热管传热技术于六十年代初期由美国的科学家发明[1],它是利用封闭工作腔内工质的相变循环进行热量传输,因而具有传输热量大及传输效率高等特点。

随着热管制造成本的降低,尤其是九十年代前后随着水碳钢热管相容性问题的解决,热管凭借其巨大的传热能力,被广泛应用于石油、化工、食品、造纸、冶金等领域的余热回收系统中.热管气—气换热器是最能体现热管优越性的热管换热器产品,它正在逐步取代传统的管壳式换热器。

热管气-气换热器是目前应用最广泛的一种气—气换热器.我国的能源短缺问题日趋严重,节能已被提到了重要的议事日程。

大量的工业锅炉和各种窑炉、加热炉所排放的高温烟气,用热管气—气换热器进行余热回收,所得到的高温空气可用于助燃或干燥,因此应用前景非常广阔。

据有关报道称,我国三分之二的能源被锅炉吞噬,而我国工业锅炉的实际运行效率只有65%左右,工业发达国家的燃煤工业锅炉运行热效率达85%,因此,提高工业锅炉的热效率,节能潜力十分巨大。

如果我国锅炉的热效率能够提高10%,节约的能耗则相当于三峡水库一年的发电量,做好工业锅炉及窑炉的节能工作对节约能源具有十分重要的意义[2~6].利用热管气—气换热器代替传统的管壳式气—气换热器,一方面,能够大大提高预热空气进入炉内的温度,降低烟气温度,从而大大提高锅炉的热效率;另一方面,热管气—气换热器运行压降非常小,有时甚至不需要增加引风机等设备,从而使得运行费用大大降低. 1。

1 热管及其应用热管是一种具有极高导热性能的传热元件,它通过在全封闭真空管内工质的蒸发与凝结来传递热量,具有极高的导热性、良好的等温性、冷热两侧的传热面积可任意改变、可远距离传热、可控制温度等一系列优点。

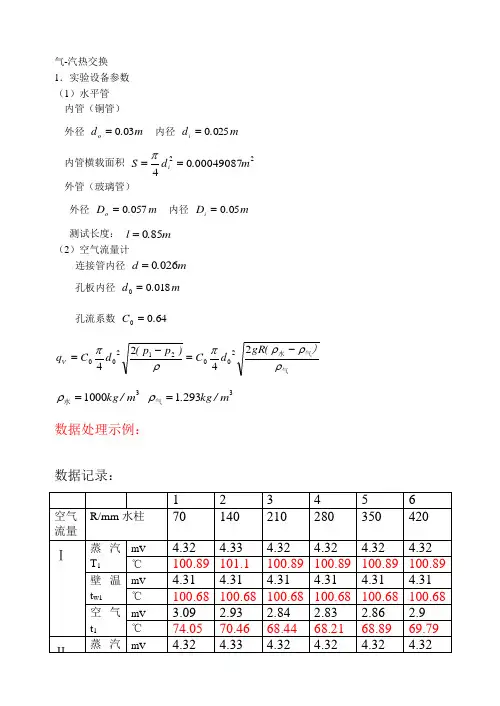

气-汽热交换 1.实验设备参数 (1)水平管 内管(铜管)外径 m .d o 030= 内径 m .d i 0250= 内管横载面积 220004908704m .d S i ==π外管(玻璃管)外径 m .D o 0570= 内径 m .D i 050= 测试长度: m .l 850= (2)空气流量计连接管内径 m .d 0260= 孔板内径 m .d 01800= 孔流系数 6400.C =气气水ρρρπρπ)(gR d C )p p (d C q V -=-=2424221231000m /kg =水ρ 32931m /kg .=气ρ数据处理示例:数据记录:例如:空气流量在U 型压差计读数为m .cm R 0707==时,此时测得空气进出口温度分别是:05.741=t ℃,2.552=t ℃ 平均温度6.64=t ℃,查空气密度或计算300/05.16.64273273293.1m kg T T =+==ρρsm )gR d C q V /0059.005.1)05.11000(07.081.92018.0785.064.0(24322=-⨯⨯⨯⨯⨯=-==气气水ρρρπ空气粘度的计算:可用萨特兰公式计算:)4.1104.110()(05.100++⨯=T T T Tμμ K T 2730=时,s pa ⋅⨯=-501071.1μKT 3.3373.64273=+=,则17.185.037.1)4.113.3374.110273()2733.337(1071.15.15=⨯=++⨯=⨯-μs Pa ⋅⨯=⨯⨯=--551001.21071.11761.1μ空气的物理性质可用:粘度s pa ⋅⨯=-6101.20μ ,比热容K kg /J .c p ⋅⨯=3100171,导热系数K .m /W .0290=λW t t c q Q p V 8.118)2.5505.74(10017.105.10059.0)(321=-⨯⨯⨯⨯=-⋅=ρmt A QK ∆⨯=蒸汽进出口温度是89.10021==T T ℃2121t t ln t t t m ∆∆∆-∆=∆ 84.2605.7489.100111=-=-=∆t T t ℃ 69.452.5589.100222=-=-=∆t T t ℃ 得4.35=∆m t ℃ 2121‘ln t t t t t m ∆∆∆-∆=∆ 63.2605.7468.100111=-=-=∆t t t W 48.452.5568.100222=-=-=∆t t t W2.3563.2648.45ln63.2648.45‘=-=∆m t ℃K m W t l d Q t A Q m i m i 2/6.502.3585.0025.014.38.118=⨯⨯⨯=∆⨯=∆⨯=παs /m ...d q A q u i V i V 120250785000590422=⨯===π 15612101.20046.112025.0Re 6=⨯⨯⨯==-μρdu 705.0029.0101.2010017.1Pr 63=⨯⨯⨯==-λμp c6.43029.0025.06.50=⨯=⨯=λαi d Nu数据处理:实验结果对流传热系数根据量纲分析法得nmc Nu Pr Re =,取对数A m Nu +=Re lg lg ,其中n c A Pr lg =,设Nu y lg =,Re lg =x ,则可作直线A mx y +=, 求出斜率m k =,Pr 变化不大,可设为定值,取4.0=n ,在获得A 值的情况下,求得c ,这样就获得了求α的经验公式。

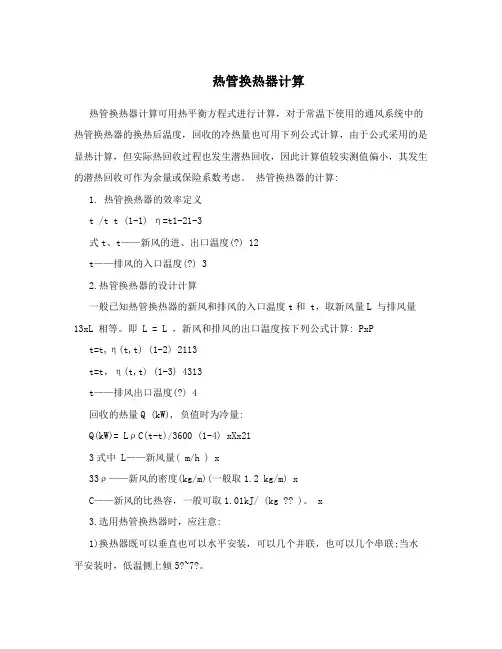

热管换热器计算热管换热器计算可用热平衡方程式进行计算,对于常温下使用的通风系统中的热管换热器的换热后温度,回收的冷热量也可用下列公式计算,由于公式采用的是显热计算,但实际热回收过程也发生潜热回收,因此计算值较实测值偏小,其发生的潜热回收可作为余量或保险系数考虑。

热管换热器的计算:1. 热管换热器的效率定义t /t t (1-1) η=t1-21-3式t、t——新风的进、出口温度(?) 12t——排风的入口温度(?) 32.热管换热器的设计计算一般已知热管换热器的新风和排风的入口温度t和 t,取新风量L 与排风量13xL 相等。

即 L = L ,新风和排风的出口温度按下列公式计算: PxP t=t,η(t,t) (1-2) 2113t=t,η(t,t) (1-3) 4313t——排风出口温度(?) 4回收的热量Q (kW), 负值时为冷量:Q(kW)= LρC(t-t)/3600 (1-4) xXx213式中 L——新风量( m/h ) x33ρ——新风的密度(kg/m)(一般取1.2 kg/m) xC——新风的比热容,一般可取1.01kJ/ (kg ?? )。

x3.选用热管换热器时,应注意:1)换热器既可以垂直也可以水平安装,可以几个并联,也可以几个串联;当水平安装时,低温侧上倾5?~7?。

2)表面风速宜采用1.5 m/s~3.5m/s。

3)当出风温度低于露点温度或热气流的含湿量较大时,应设计冷凝水排除装置。

4)冷却端为湿工况时,加热端的效率η值应增加,即回收的热量增加。

但仍可按上述公式计算(增加的热量作为安全因素)。

需要确定冷却端(热气流)的终参数时,可按下式确定处理后的焓值,并按处理后的相对湿度为90%左右考虑。

h=h, 36Q/ L×ρ (1-5) 21式中 h h ——热气流处理前、后的焓值(kJ/kg); 1,2Q ——按冷气流计算出的回收热量(W);3L ——热气流的风量 (m/h );3ρ——热气流的密度 (kg/m)。

换热器设计计算步骤1. 管外自然对流换热2. 管外强制对流换热3. 管外凝结换热已知:管程油水混合物流量 G ( m 3/d),管程管道长度 L (m),管子外径do (m), 管子内径di (m),热水温度 t ℃, 油水混合物进口温度 t 1’, 油水混合物出口温度 t 2” ℃。

1. 管外自然对流换热1.1 壁面温度设定首先设定壁面温度,一般取热水温度和油水混合物出口温度的平均值,t w ℃, 热水温度为t ℃,油水混合进口温度为'1t ℃,油水混合物出口温度为"1t ℃。

"w 11t ()2t t =+1.2 定性温度和物性参数计算管程外为水,其定性温度为1()K -℃21()2w t t t =+管程外为油水混合物,定性温度为'2t ℃''"2111()2t t t =+根据表1油水物性参数表,可以查得对应温度下的油水物性参数值一般需要查出的为密度ρ (3/kg m ),导热系数λ(/())W m K ∙,运动粘度2(/)m s ,体积膨胀系数a 1()K -,普朗特数Pr 。

表1 油水物性参数表水t ρλvaPr10 999.7 0.574 0.000001306 0.000087 9.52 20 998.2 0.599 0.000001006 0.000209 7.02 30 995.6 0.618 0.000000805 0.000305 5.42 40 992.2 0.635 0.000000659 0.000386 4.31 50 998 0.648 0.000000556 0.000457 3.54 60 983.2 0.659 0.000000478 0.000522 2.99 70 997.7 0.668 0.000000415 0.000583 2.55 80 971.8 0.674 0.000000365 0.00064 2.21 90 965.3 0.68 0.000000326 0.000696 1.95 100958.40.6830.0000002950.000751.75油t ρλva Pr10 898.8 0.1441 0.0005646591 20 892.7 0.1432 0.00028 0.000693335 30 886.6 0.1423 0.000153 1859 40 880.6 0.1414 9.07E-05 1121 50 874.6 0.1405 5.74E-05 723 60 868.8 0.1396 3.84E-05 493 70 863.1 0.1387 0.000027 354 80 857.4 0.1379 1.97E-05 263 90 851.8 0.137 1.49E-05 203 100846.20.13611.15E-051601.3 设计总传热量和实际换热量计算0m v Q Cq t Cq t ρ=∆=∆v v C q t C q t αρβρ=∆+∆油油水水C 为比热容/()j kg K ∙,v q 为总体积流量3/ms ,αβ分别为在油水混合物中油和水所占的百分比,t ∆油水混合物温差,m q 为总的质量流量/kg s 。

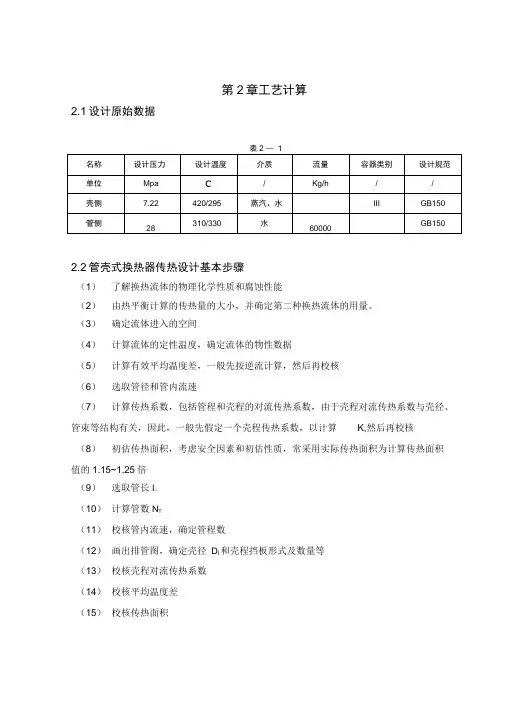

第2章工艺计算2.1设计原始数据2.2管壳式换热器传热设计基本步骤(1)了解换热流体的物理化学性质和腐蚀性能(2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。

(3)确定流体进入的空间(4)计算流体的定性温度,确定流体的物性数据(5)计算有效平均温度差,一般先按逆流计算,然后再校核(6)选取管径和管内流速(7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核(8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍(9)选取管长I。

(10)计算管数N T(11)校核管内流速,确定管程数(12)画出排管图,确定壳径D j和壳程挡板形式及数量等(13)校核壳程对流传热系数(14)校核平均温度差(15)校核传热面积第2章工艺计算(16)计算流体流动阻力。

若阻力超过允许值,则需调整设计。

2.3确定物性数据 2.3.1定性温度由《饱和水蒸气表》可知,蒸汽和水在 p=7.22MPa t>295 C 情况下为蒸汽,所以在不考 虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。

对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。

其壳程混合气体 的平均温度为:管程流体的定性温度:根据定性温度,分别查取壳程和管程流体的有关物性数据2.3.2物性参数管程水在320C 下的有关物性数据如下:【参考 物性数据 无机 表1.10.1 ]表2 — 2壳程蒸气在357.5下的物性数据[1]:【锅炉手册 饱和水蒸气表]t=420 2952357.5 °C(2-1 )T=310 3302320 C第2章工艺计算2.4估算传热面积 241热流量根据公式(2-1)计算:Q WC p t将已知数据代入 (2-1)得:Q WC p1 b=60000X 5.495 X 103 (330-310)/3600=1831666.67W式中:W 工艺流体的流量,kg/h ;C p1 ――工艺流体的定压比热容,kJ/疥K ; t 1 ――工艺流体的温差,C ;Q――热流量,W2.4.2平均传热温差根据化工原理4-45 公式(2-2)计算:按逆流计算将已知数据代入 (2-3)得:【化原 4-31a 】(2-2)t mt 1 t2t 1(2-3)Int2t mt1 t2t1ln420 330 310 295 ‘41.86C ,420 330In310 295第2章工艺计算式中: t m ――逆流的对数平均温差,C ;t i ――热流体进出口温差,c ; t 2 ――冷流体进出口温差,c ; 可按图2-1中(b )所示进行计算。

软件批准号:CSBTS/TC40/SC5-D01-1999DATA SHEET OF PROCESSEQUIPMENT DESIGN工程名:2万吨/年甲醇烷基化制芳烃工业化试验装置PROJECT设备位号:ITEM设备名称:再生器冷却器EQUIPMENT图号: bysj-01DWG NO。

设计单位:DESIGNERU 形管式换热器筒体计算结果计算单位 宁夏宝塔石化集团设计院(有限公司)计算条件筒体简图计算压力 P c 0.60MPa 设计温度 t 150.00︒ C 内径 D i 500.00mm 材料Q245R ( 板材 )试验温度许用应力 [σ]148.00MPa 设计温度许用应力 [σ]t140.00MPa 试验温度下屈服点 σs 245.00MPa 钢板负偏差 C 1 0.30mm 腐蚀裕量 C 2 3.00mm 焊接接头系数 φ0.85厚度及重量计算 计算厚度 δ = P D P c it c 2[]σφ- = 1.26mm 有效厚度 δe =δn - C 1- C 2= 6.70 mm 名义厚度 δn = 10.00mm 重量377.31Kg压力试验时应力校核 压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.7929 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 220.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 35.27 MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D += 3.14703MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 22.69 MPa [σ]tφ 119.00 MPa校核条件 [σ]t φ ≥σt 结论 合格前端管箱筒体计算结果计算单位 宁夏宝塔石化集团设计院(有限公司)计算条件筒体简图计算压力 P c 0.60MPa 设计温度 t 280.00︒ C 内径 D i 500.00mm 材料Q245R ( 板材 )试验温度许用应力 [σ]148.00MPa 设计温度许用应力 [σ]t111.60MPa 试验温度下屈服点 σs 245.00MPa 钢板负偏差 C 1 0.30mm 腐蚀裕量 C 2 2.00mm 焊接接头系数 φ0.85厚度及重量计算 计算厚度 δ = P D P c it c 2[]σφ- = 1.59mm 有效厚度 δe =δn - C 1- C 2= 9.70 mm 名义厚度 δn = 12.00mm 重量77.27Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.9245 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 220.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 28.58 MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D += 3.61052MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 15.76 MPa [σ]tφ 94.86 MPa校核条件 [σ]t φ ≥σt 结论 合格前端管箱封头计算结果计算单位宁夏宝塔石化集团设计院(有限公司)计算条件椭圆封头简图计算压力P c 0.60 MPa设计温度 t 280.00 ︒ C内径D i 500.00 mm曲面高度h i 125.00 mm材料 Q245R (板材)设计温度许用应力[σ]t 111.60 MPa试验温度许用应力[σ] 148.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 2.00 mm焊接接头系数φ 0.85厚度及重量计算形状系数 K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 1.0000计算厚度δ =KP DPc itc205[].σφ- = 1.58mm有效厚度δe =δn - C1- C2=9.70mm最小厚度δmin = 3.00mm名义厚度δn =12.00mm结论满足最小厚度要求重量29.96 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 3.64521MPa结论合格后端封头计算结果计算单位宁夏宝塔石化集团设计院(有限公司)计算条件椭圆封头简图计算压力P c 0.60 MPa设计温度 t 150.00 ︒ C内径D i 500.00 mm曲面高度h i 125.00 mm材料 Q245R (板材)设计温度许用应力[σ]t 140.00 MPa试验温度许用应力[σ] 148.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 3.00 mm焊接接头系数φ 0.85厚度及重量计算形状系数 K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 1.0000计算厚度δ =KP DPc itc205[].σφ- = 1.26mm有效厚度δe =δn - C1- C2= 6.70mm最小厚度δmin = 3.00mm名义厚度δn =10.00mm结论满足最小厚度要求重量24.74 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 3.16797MPa结论合格前端管箱法兰计算结果计算单位宁夏宝塔石化集团设计院(有限公司)设 计 条 件简 图 设计压力 p 0.600 MPa 计算压力 p c 0.600 MPa 设计温度 t 280.0 ︒ C 轴向外载荷 F 0.0 N 外力矩 M 0.0 N .mm 壳 材料名称Q245R 体 许用应力 nt []σ111.6 MPa 法 材料名称 20 许用[σ]f 152.0 MPa 兰 应力 [σ]tf 105.6 MPa 材料名称40Cr 螺 许用[σ]b 196.0 MPa 应力[σ]t b159.0 MPa 栓 公称直径 d B20.0 mm 螺栓根径 d 1 17.3 mm 数量 n 24个D i 500.0 D o 640.0垫 结构尺寸 D b 600.0 D 外554.0 D 内 522.0 δ0 12.0 mm L e 20.0 L A 28.0 h 25.0 δ122.0材料类型 软垫片 N16.0m 3.75 y (MPa) 52.4 压紧面形状1a,1bb 7.16 D G 539.7片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W a W a = πbD G y = 635754.2 N 操作状态下需要的最小螺栓载荷W p W p = F p + F = 191851.7N 所需螺栓总截面积 A m A m = max (A p ,A a ) = 3243.6mm 2实际使用螺栓总截面积 A bA b = 214d n π = 5637.6 mm 2力 矩 计 算 操 F D = 0.785i 2Dp c= 117750.0NL D = L A + 0.5δ1 = 39.0mmM D = F D L D= 4592250.5 N .mm 作F G = F p = 54569.6 N L G = 0.5 ( D b - D G ) = 30.2 mmM G = F G L G= 1645595.5 N .mm M pF T = F -F D = 19435.0 N L T =0.5(L A + δ1 + LG ) = 40.1 mmM T = F T L T= 778915.9N .mm外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p = 7016762.0N .mm 预紧M aW = 870358.6 NL G = 30.2 mm M a =W L G = 26246460.0N .mm 计算力矩 M o = M p 与M a [σ]f t /[σ]f 中大者 M o = 18234382.0N .mm。

换热器设计计算书(总12页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--23设计计算书1、流体流经的确定由于原油粘度比较大,根据化工原理P280第⑦点,选择原油走壳程,柴油走管程。

2、根据传热任务计算热负荷QW t t c W Q pc c 6.1085455)70110(1020.2360044405)(312=-⨯⨯⨯=-=3、液体两端温度的确定由热平衡可知)()(2112T T c W t t c W ph h pc c -=- 所以Cc W t t c W T T phh pc c 。

1291048.234270)70110(1020.244405175)(331212=⨯⨯-⨯⨯⨯-=--=管程中柴油的定性温度m T 为4C T m 。

1522129175=+=壳程中原油的定性温度m t 为 C t m 。

90211070=+=两流体的平均温差,暂按单壳程,多管程进行计算,逆流时平均温差为Ct t T t T t T t T m。

0.6211017570129ln )110175()70129(ln )()('21122112=-----=-----=∆ 而 38.070175701701112=--=--=t T t t P 3.1701101291751221=--=--=t t T T R5按单壳程结构,查化工原理图4-19得 86.0=∆t ϕ,所以平均传热温差m t ∆为Ct t m t m。

3.530.6286.0'=⨯=∆∆∆=ϕ4、管壳式换热器类型的确定 (1)计算估算的传热面积估A假设总传热系数)2/(175'C m W K 。

⋅=则估算的传热面积估A 为24.1163.531756.1085455'm tm K Q A =⨯=∆=估(2)根据估A 初选标准换热器选用m m m m 5.225⨯φ较高级冷拔传热管(碳钢)。

(1)换热管的排列方式为转角正方形排列,如下图所示布管(2)换热管中心距所选换热管d=25mm,换热管中心距宜不小于1.25倍的换热管外径, 查国标得换热管中心距S=32mm(3)布管限定圆(&)转甬正方形排列n L布管限定圆直径D——圆簡内直径mm;布管限定圆直径D L二D i-2b3b3=0.25d=0.25x 25=6.25mm(一般情况下不小于8mm)•••取b3=8.5DiD L二D i-2b3=500—2X 8.5 = 483mm具体布管图如附图U型管换热器的设计与校核1由工艺设计给定壳体公称直径为500mm,壳程的最高工作压力为1.2MPa,管程最高工作压力为1.5MPa,壳程液体进口温度为70C,出口温度为110C;管程液体进口温度180C,出口温度125C;管长为6000mm, 4管程单壳程的换热器。

原油的黏度大,因此壳程走原油,管程走被冷却的柴油。

2筒体壁厚设计由工艺设计给定设计温度为150C,选用低合金钢Q345R。

查GB 150 一2011 可知:150C时Q345R 的许用应力「50=189MPa,厚度暂取3〜16mm,焊接采用双面对接焊局部无损探伤检测,焊接系数=0.85,钢板的厚度负偏差按GB/T 709 一2006查3B类钢板得钢板负偏差为0=0.3,腐蚀裕量C2=3mm,设计压力为最大工作压力的1.05~1.1倍,由工艺设计给定壳程的最高工作压力为1.2MPa(绝);表压二绝压一当地大气压=1.2Mpa- 101.3kpa=1.1Mpa••• P c=(1.05~1.1)x 1.1=1.2Mpa计算壁厚t=( P c D i/2[ S ]冷-P c) + C1+ C2= 5.175mm由于管壳式换热器在工作过程中除承受内压外还受到温差应力、支座反力和自重等载荷的作用,因此壳体壁厚应比计算值大,对碳素钢和低合金钢应满足GB 151 一1999的最小厚度要求,查得U型管式换热器的壁厚应不小于8mm,圆整后取钢板名义厚度t n=8mm。

套管换热器计算天然气集输P195~P201一,计算热负荷天然气质量流量ms0.171kg/s天然气定压比热Cp 2.558kj/kg·k天然气入口温度t1'8℃天然气入口温度t1''28℃热负荷Q=ms·Cp(t1''-t1')8.74836kw二,计算逆流平均温差热水入口温度tw’80℃热水出口温度tw''76℃平均温差Δt59.1912831℃三,计算管内传热系数管内流体流速u 1.097m/s管内流体密度ρ45.58kg/m3管内径d0.066m流体动力粘度μ0.00001255Pa·s雷诺数Re=udρ/μ2.63E+05>10000为湍流状态计算普朗特数管内流体导热系数λ0.03763w/m·k普朗特数Pr=Cpμ/λ8.53E-01计算奴塞尔数温度校正系数εt1入口效应校正系数εL1弯管修正系数εR1被加热奴塞尔数Nu=0.023Re0.8Pr0.4εtεLεR 4.68E+02管内传热系数h=Nuλ/d266.7024863w/m2·k四,计算环形空间传热系数套管内径d20.15m内管外径d10.076m环形空间当量直径de0.220052632m环形空间液体流速ul0.03m/s环形空间液体密度ρl1000kg/m3环形空间液体动力粘度μl 3.15E-04Pa·s雷诺数Re=uldeρl/μl20957.39348>10000为湍流状态计算普朗特数环形空间流体导热系数λl0.6698w/m·k环形空间流体定压比热Cpl 4.356kj/kg·k普朗特数Pr=Cplμl/λl2.05E+00计算奴塞尔数温度校正系数εt1入口效应校正系数εL1弯管修正系数εR1被冷却奴塞尔数Nu=0.023Re0.8Pr0.4εtεLεR 8.17E+01环形空间传热系数h1=Nuλl/de248.6865006w/m2·k五,计算总传热系数K污垢热阻R1,R20.000260.0005m2·k/w管壁导热系数λb45w/m·k总传热系数K=1/(d1/d·h+d1/2λb*ln(d1/d)+1/hl+R1+R2)108.4850274w/m2·k六,所需内管传热面积计算传热面积F=Q/K/Δt1.362382602m2七,所需内管长度计算内管长度L=F/PI/d15.70605067m取长度为8m。

热管换热器设计计算1 确定换热器工作参数1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度t 2c,饱和蒸汽压力p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180C .空气入口温度t 1c.所选取的各参数值如下:2 确定换热器结构参数2.1 确定所选用的热管类型 烟气定性温度: t f =t 1+t 22=420°C+200°C2=310°C在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出:烟气入口处: t i =t 1+t 2c ×45=420°C+152°C×45=180°C 烟气出口处:t o =t 2+t 1c ×45=200°C+20°C×45=56°C选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C o o ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。

2.2 确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v =1.64√Q cr(ρv p v )12根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW ,在t o =56°C 启动时ρv =0.1113kg/m 3p v =0.165×105pa r =2367.4kJ/kg因此 d v =1.64√Q cr(ρv p v )12=10.3mm由携带极限确定所要求的管径d v =√1.78×Q entπ∙r(ρL −14⁄+ρv −14⁄)−2[gδ(ρL−ρv ]14⁄ 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent kw 管内工作温度 t i =180℃时ρL =886.9kg/m 3 ρv =5.160kg/m 3r =2013kJ/kg4431.010/N m因此 d v =√1.78×4π×2013×(886.9−14⁄+5.16−14⁄)−2[g×431.0×10−4(886.9−5.160)]14⁄=13.6mm考虑到安全因素,最后选定热管的内径为m m 22d i管壳厚度计算由式][200d P S iV式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm ,而2MAX 1[] 3.5/4kg mm故 0.896mm 3.52000.02228.5S考虑安全因素,取 1.5S mm ,管壳外径:m m 25.51222S 2d d i f . 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下:翅片节距:'415f f f S S mm 每米热管长的翅片数:'10001000200/5f f n m S 肋化系数的计算:每米长翅片热管翅片表面积22[2()]14f f o f f f A d d d n每米长翅片热管翅片之间光管面积(1)r o f f A d n每米长翅片热管光管外表面积o o A d 肋化系数:22[2()]1(1)4f o f f f o f f f rood d d n d n A A A d22[0.5(0.050.025)0.050.001]2000.025(10.2)8.70.0252.3 确定换热器结构将热管按正三角形错列的方式排列,管子中心距S ′=(1.2~1.5)d f 取S ′=70mm 。

3 热力计算3.1 确定换热器中热管的热侧和冷侧的管长l ℎl c ,以及迎风面管数B1)确定烟气标准速度v ,一般取2.5~5m/s ,假设v =4m/s ,可得出烟气迎风面的面积A =V v=400004×3600=2.8m 22)确定迎风面宽度E ,取E =1.8m ,热管的热侧管长l ℎ=AE =2.81.8=1.56m ,适当取l ℎ=1.5m ,并且l ℎl c ⁄=31⁄,∴l c =0.5m 。

3)求出迎风面的管数B ,B =E S ′⁄=1.80.07⁄=25.7,B 为整数,应取B =26,因此实际的迎风面的宽度E =0.07×26=1.82m ,同时实际的迎风面面积A ′=E ×l ℎ=1.82×1.5=2.73m 2,实际的速度是v ′=v A ′⁄=400003600×2.73=4.07m/s 。

3.2 确定传热系数1)烟气定性温度:t f =t 1+t 22⁄=420℃+200℃2=310℃,从而确定烟气的物性参数:2)确定烟气侧管束的最小流通截面积NFA =[(S ′−d o )−2∙(l f ∙δf ∙n f )]∙l ℎ∙B=[(0.07−0.025)−2×(0.0125×0.001×200)]×1.5×26 =1.56m 2求烟气侧的最大质量流速 G max =(V ∙ρf )/NFA=40000×0.6083600×1.56⁄ =4.33kg/(m 2∙s) 求烟气侧流体雷诺数 R ℎ=(G max ∙d o )/ηf=4.33×0.02528.6×10−6⁄ =3785通过Briggs 公式,求的烟气侧流体的对流换热系数 ℎf =0.1378∙R ℎ0.718∙ρf 13∙(S f l f)0.296∙λf d o=0.1378×(3785)0.718×(0.65)13×(412.5)0.296×(4.93×10−20.025)=62.3 w/(m 2∙℃) 3) 假定热管管壁温度 t w =(t 1+t 22+t 1c +t 2c 2)2⁄=190℃4) 由t w 可以在查出热管侧的管材导热系数λ=40w/(m ∙℃)∆t =t w −t 2c =190℃−120℃=70℃在米海耶夫推荐的105~4×106pa 下,可推出冷侧流体的对流换热系数ℎf c=0.122∙∆t 2.33∙p 0.5=0.122×702.33×20.5 =3435 w/(m 2∙℃)同时 μ=l f ∙[2ℎf (λw ∙δf )⁄]12=0.0125×(2×62.340×0.001)12 =0.7由μf 和d f d o ⁄=2两参数,可以查圆形翅片管的肋效率图,烟气侧的热管效率ηf ℎ=0.85) 算出烟气侧每米长的热管的翅片表面积:A 1=[2×π4×(d f 2−d o 2)+π∙d f ∙δf ]∙n f ∙1=0.62 m 2烟气侧每米长的翅片和热管之间的面积: A 2=π∙d o ∙(1−n f ∙δf ) =0.063 m 2烟气侧管外每米长的热管的管外总面积: A 3=A 1+A 2=0.62+0.063=0.683 m 2 6) 算出烟气侧的管外有效对流换热系数ℎf ′=ℎf ∙(A 2+ηf ℎ∙A 1)A 3⁄=62.3×(0.063+0.8×0.62)0.683⁄ =51 w/(m 2∙℃)算出冷流体管外有效对流换热系数ℎc =ℎf c ∙A c A c ⁄=ℎf c=3435 w/(m 2∙℃)7) 算出总传热系数参考《热交换器原理与设计》,可查得烟气污垢热阻ε= 0.001 m 2∙℃/w 。

因此,管壁的导热热阻为ε′=d o2λ∙ln do d i=4×10−5 m 2∙℃/wK =1[1ℎf∙β+ε′+ε′(l ℎl c)+1ℎf(lℎlc)+ε]⁄ =1(151×8.7+4×10−5+4×10−5×3+33435+0.001)⁄ =233.3 w/(m 2∙℃)3.4 确定烟气侧总传热面积和换热器所需要的管数 1)算出传热量Q ℎ=V ∙ρf ∙c p (t 1−t 2) =400003600×0.608×1.125×220℃=1672 kw由于热平衡,并且考虑到6%的综合热损 Q c =Q h ∙(1−6%)=1571.68 kw2) 确定对数平均温差∆t 2,420℃→200℃120℃←120℃,忽略其预热过程,因此 ∆t 2=∆t max −∆t min ln ∆tmax ∆t min⁄=300℃−80℃/ln300℃80℃=166.4 ℃3) 确定烟气侧的总传热面积A ′和换热器所需要的管数m A ′=(Q ℎ+Q c )2∙K ∙∆t 2⁄=[(1672+1571068)×103]/(2×233.3×166.4) =41.8 m 2 m =A ′π∙d o ∙l ℎ⁄=41.8(3.14×0.025×1.5)⁄ =354.9应取整 m =355 根3.5 确定管排数N =m B ⁄=35526⁄=13.6 取整N =14 排按之前说的,以正三角方式排列,即以26、25依次排列,这样总共的管数应该是 N =3574 流阻计算4.1 确定烟气侧的流阻对于圆形翅片管,使用Robinson 和Briggs 公式 先求出烟气侧摩擦系数 f =37.86∙(d o ∙G max ηf)−0.316(S ′d o )−0.927=37.86×(0.025×4.33228.6×10−6)−0.316(0.070.025)−0.927=0.68烟气侧的压力降∆Pℎ=f∙N∙G max22∙ρf =0.68×15×4.3322×0.608=157.3 pa4.2 确定引风机的功率增量P=(∆P h∙V)η⁄=157.3×400003600×0.9=1942 w η为电动机效率,通常取0.9。