蒸汽管路计算公式

- 格式:doc

- 大小:202.00 KB

- 文档页数:32

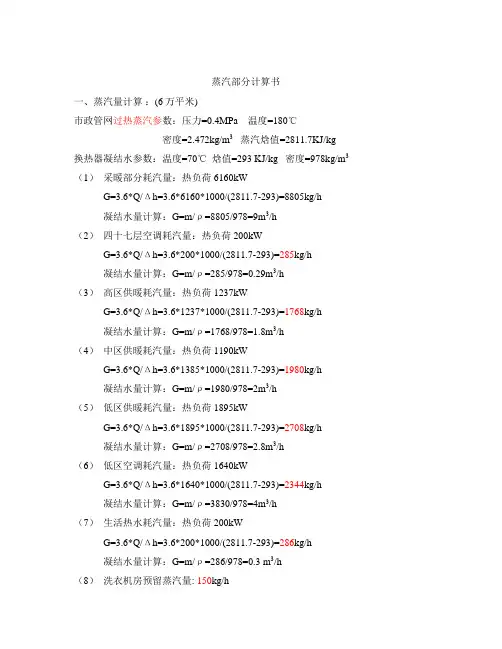

蒸汽部分计算书一、蒸汽量计算:(6万平米)市政管网过热蒸汽参数:压力=0.4MPa 温度=180℃密度=2.472kg/m3蒸汽焓值=2811.7KJ/kg 换热器凝结水参数:温度=70℃焓值=293 KJ/kg 密度=978kg/m3(1)采暖部分耗汽量:热负荷6160kWG=3.6*Q/Δh=3.6*6160*1000/(2811.7-293)=8805kg/h凝结水量计算:G=m/ρ=8805/978=9m3/h(2)四十七层空调耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=285kg/h凝结水量计算:G=m/ρ=285/978=0.29m3/h(3)高区供暖耗汽量:热负荷1237kWG=3.6*Q/Δh=3.6*1237*1000/(2811.7-293)=1768kg/h凝结水量计算:G=m/ρ=1768/978=1.8m3/h(4)中区供暖耗汽量:热负荷1190kWG=3.6*Q/Δh=3.6*1385*1000/(2811.7-293)=1980kg/h凝结水量计算:G=m/ρ=1980/978=2m3/h(5)低区供暖耗汽量:热负荷1895kWG=3.6*Q/Δh=3.6*1895*1000/(2811.7-293)=2708kg/h凝结水量计算:G=m/ρ=2708/978=2.8m3/h(6)低区空调耗汽量:热负荷1640kWG=3.6*Q/Δh=3.6*1640*1000/(2811.7-293)=2344kg/h凝结水量计算:G=m/ρ=3830/978=4m3/h(7)生活热水耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=286kg/h凝结水量计算:G=m/ρ=286/978=0.3 m3/h(8)洗衣机房预留蒸汽量: 150kg/h(9)橱房预留蒸汽量: 200kg/h(10)蒸汽量合计: 9720kg/h二、蒸汽管道管径计算:蒸汽流速范围:ω=20~30m/s 计算公式:d=18.8*(V/ω)1/2(1)蒸汽入户管径:ω=35m/s V=9720/2.472=3932m3/hd=18.8*(3932/30)1/2=215 管径为D273X8(2)四十七层蒸汽总管径: ω=30m/s V=300/2.472=120m3/hd=18.8*(120/25)1/2= 41 管径为D57X3.5(3)高区供暖蒸汽总管径: ω=30m/s V=1768/2.472= 715m3/hd=18.8*(715/30)1/2= 92 管径为D108X4(4)中区供暖蒸汽总管径: ω=30m/s V=1980/2.472=800m3/hd=18.8*(800/30)1/2= 97 管径为D108X4(5)低区第一套换热系统蒸汽总管径: ω=30m/s V=2708/2.472=1095m3/hd=18.8*(1095/30)1/2= 113 管径为D133X4(6)低区第二套换热系统蒸汽总管径: ω=30m/s V=2344/2.472=948m3/hd=18.8*(948/30)1/2= 135 管径为D133x4(7)生活热水换热系统蒸汽总管径: ω=30m/s V=286/2.472=116m3/hd=18.8*(116/30)1/2= 37 管径为D45X3.5(8)厨房蒸汽总管径: ω=25m/s V=200/2.472=81m3/hd=18.8*(81/25)1/2= 33 管径为D45X3.5(9)洗衣机房蒸汽总管径: ω=25m/s V=150/2.472=61m3/hd=18.8*(61/25)1/2= 29 管径为D32X2.5(10)三十二至十五层立管管径: ω=30m/s V=120+715=835m3/hd=18.8*(835/30)1/2= 99 管径为D108X4(11)十五至地下四层立管管径: ω=30m/s V=120+715+800=1635m3/hd=18.8*(1635/30)1/2= 138 管径为D159X4.5三、各部分单台换热器凝结水量计算:(1)四十七层:285X0.7X1.1=220kg/h(2)高区供暖:1768X0.7X1.1=1360kg/h(3)中区供暖:1980X0.7X1.1=1524kg/h(4)低区供暖:2708X0.7X1.1=1895kg/h(5)低区空调:2344X0.7X1.1=1640kg/h四、各部分凝结水管管径根据流量与流速查《实用供热空调设计手册》水利计算表计算。

供热蒸汽管路和凝结水管路水力计算(一)供热管网水力计算的基本原理蒸汽供热系统的管网由供汽管网和凝结水回收管网组成。

蒸汽供热系统管网水力计算的主要任务主要有以下三类:(1)按已知的热媒(蒸汽或凝结水)流量和压力损失,确定管道的直径。

(2)按已知热媒流量和管道直径,计算管道的压力损失,确定管路各进出口处的压力。

当供汽管路输送过热蒸汽时,还应计算用户入口处的蒸汽温度。

(3)按已知管道直径和允许压力损失,计算或校核管道中的流量。

根据水力计算的结果,不仅能分别确定蒸汽供热系统的管径、流量、压力以及温度,还可进一步确定汽源的压力和温度、凝结水回收系统的型式以及凝结水泵的扬程等。

本指导书主要阐述水力计算的基本原理、凝结水管网的水力工况、上述第一类计算的基本方法、基本步骤及典型计算示例。

至于上述第二类和第三类计算,由于与第一类计算原理相同、方法相似,因此未作详细说明。

1. 供热管网水力计算的基本公式在管路的水力计算中,通常把管路中流体流量和管径都没有改变的一段管子称为一个计算管段。

任何一个供热系统的管路都是由许多串联或并联的计算管段组成的。

当流体沿管道流动时,由于流体分子间及其与管壁间存在摩擦,因而造成能量损失,使压力降低,这种能量损失称为沿程损失,以符号“Δp y ”表示;而当流体流过管道的一些附件(如阀门、弯头、三通、散热器等)时,由于流动方向或速度的改变,产生局部旋涡和撞击,也要损失能量使压力降低,这种能量损失称为局部损失,以符号“Δp j ”表示。

因此,管路中每一计算管段的压力损失,都可用下式表示:Δp = Δp y +Δp j = Rl + Δp j Pa (2—1)式中:Δp —— 计算管段的压力损失,Pa ;Δp y —— 计算管段的沿程损失,Pa ;Δp j —— 计算管段的局部损失,Pa ;R —— 每米管长的沿程损失,又称为比摩阻,Pa/m ;L —— 管段长度,m 。

比摩阻可用流体力学的达西·维斯巴赫公式进行计算:22v d R ρλ= Pa/m (2—2)式中:λ —— 管段的摩擦阻力系数;d —— 管子内径,m ;v —— 热媒在管道内的流速,m/s ;ρ—— 热媒的密度,kg/m 3。

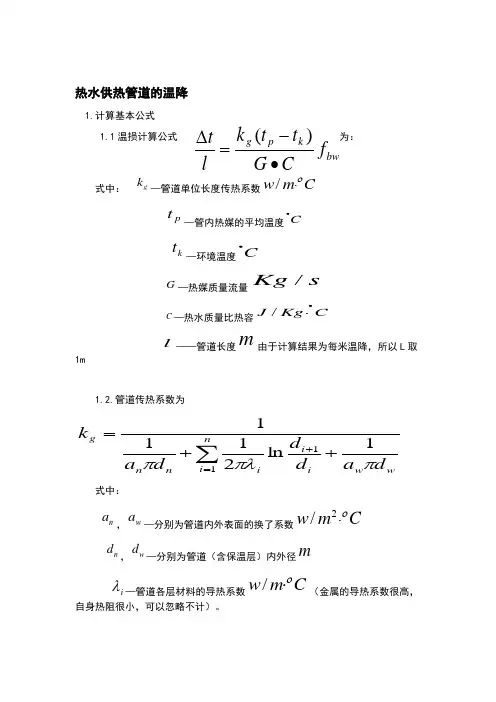

1.计算基本公式温损计算公式为:式中:—管道单位长度传热系数—管内热媒的平均温度—环境温度—热媒质量流量—热水质量比热容——管道长度由于计算结果为每米温降,所以L取1m .管道传热系数为式中:,—分别为管道内外表面的换了系数,—分别为管道(含保温层)内外径—管道各层材料的导热系数(金属的导热系数很高,自身热阻很i小,可以忽略不计)。

—管道各层材料到管道中心的距离m内表面换热系数的计算根据的研究结果,管内受迫流动的努谢尔特数可由下式计算:Pr为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=;在75摄氏度时Pr=;外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中:—管道埋设处的导热系数。

—管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢()B. 查表得:碳钢在75和90摄氏度时的导热系数都趋近于C.土壤的导热系数=D. 由于本文涉及到的最大管径为,所以取=E.保温材料为:聚氨酯,取=F. 保温层外包皮材料是:PVC,取=G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4.电厂实测数据为:管径为300mm时,保温层厚度为:50mm,保温外包皮厚度为:7mm;管径为400mm时,保温层厚度为:51mm,保温外包皮厚度为:;管径为500mm时,保温层厚度为:52mm,保温外包皮厚度为:9mm;管径为600mm时,保温层厚度为:54mm,保温外包皮厚度为:12mm;蒸汽管道损失理论计算及分析1、蒸汽管道热损失公式推导稳态条件下,通过单位长度的蒸汽管道管壁的热流量是相同的。

根据稳态导热的原理,可得出蒸汽保温管道的导热热流量式为:2、总传热系数及其影响因素分析总传热系数k式中:—蒸汽对工作钢管内壁的换热系数—蒸汽管道各层材料的导热系数—蒸汽管道各层材料到管道中心的距离 ɑ—蒸汽管道对土壤的换热系数(直埋)或蒸汽管道与空气间的对流换热系数(架空或管沟)传热系数k 的影响因素1蒸汽与管道内壁的对流换热系数 ①计算公式:式中:—努谢儿特准则数 —蒸汽的导热系数—蒸汽管道工作钢管内径②影响因素:蒸汽管道的管径大小及蒸汽温度③ 文献数据分析结论:在蒸汽供热运行的温度范围内,蒸汽温度对对流换热系数的影响相对较小,在计算时该系数可近似地取平均值。

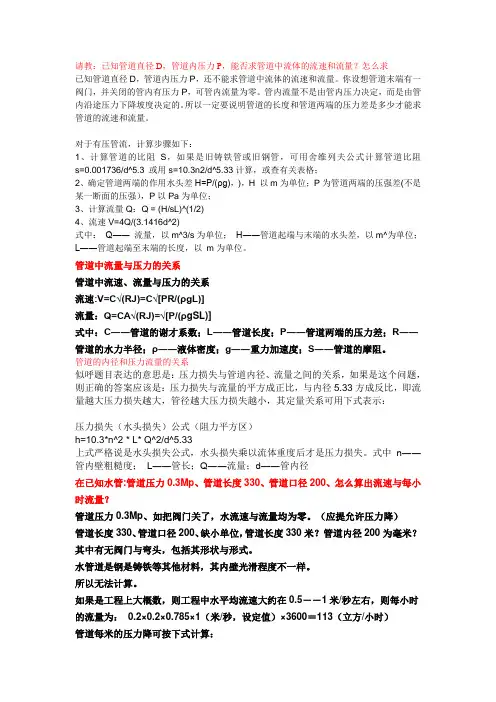

请教:已知管道直径D,管道内压力P,能否求管道中流体的流速和流量?怎么求已知管道直径D,管道内压力P,还不能求管道中流体的流速和流量。

你设想管道末端有一阀门,并关闭的管内有压力P,可管内流量为零。

管内流量不是由管内压力决定,而是由管内沿途压力下降坡度决定的。

所以一定要说明管道的长度和管道两端的压力差是多少才能求管道的流速和流量。

对于有压管流,计算步骤如下:1、计算管道的比阻S,如果是旧铸铁管或旧钢管,可用舍维列夫公式计算管道比阻s=0.001736/d^5.3 或用s=10.3n2/d^5.33计算,或查有关表格;2、确定管道两端的作用水头差H=P/(ρg),),H 以m为单位;P为管道两端的压强差(不是某一断面的压强),P以Pa为单位;3、计算流量Q:Q = (H/sL)^(1/2)4、流速V=4Q/(3.1416d^2)式中:Q―― 流量,以m^3/s为单位;H――管道起端与末端的水头差,以m^为单位;L――管道起端至末端的长度,以m为单位。

管道中流量与压力的关系管道中流速、流量与压力的关系流速:V=C√(RJ)=C√[PR/(ρgL)]流量:Q=CA√(RJ)=√[P/(ρgSL)]式中:C――管道的谢才系数;L――管道长度;P――管道两端的压力差;R――管道的水力半径;ρ――液体密度;g――重力加速度;S――管道的摩阻。

管道的内径和压力流量的关系似呼题目表达的意思是:压力损失与管道内径、流量之间的关系,如果是这个问题,则正确的答案应该是:压力损失与流量的平方成正比,与内径5.33方成反比,即流量越大压力损失越大,管径越大压力损失越小,其定量关系可用下式表示:压力损失(水头损失)公式(阻力平方区)h=10.3*n^2 * L* Q^2/d^5.33上式严格说是水头损失公式,水头损失乘以流体重度后才是压力损失。

式中n――管内壁粗糙度;L――管长;Q――流量;d――管内径在已知水管:管道压力0.3Mp、管道长度330、管道口径200、怎么算出流速与每小时流量?管道压力0.3Mp、如把阀门关了,水流速与流量均为零。

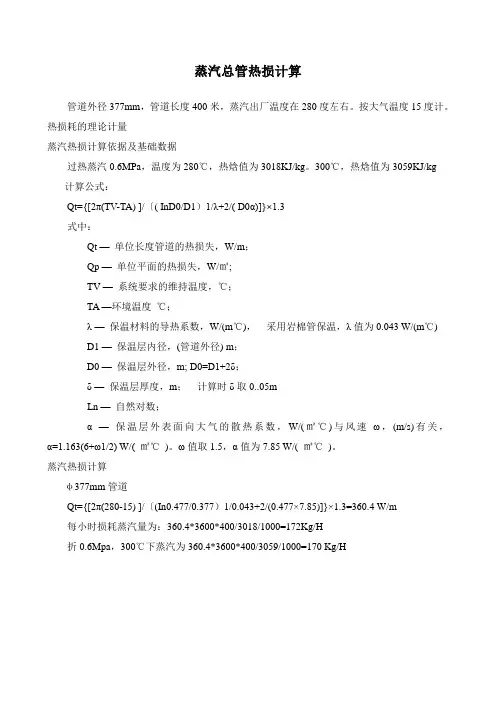

蒸汽总管热损计算

管道外径377mm,管道长度400米,蒸汽出厂温度在280度左右。

按大气温度15度计。

热损耗的理论计量

蒸汽热损计算依据及基础数据

过热蒸汽0.6MPa,温度为280℃,热焓值为3018KJ/kg。

300℃,热焓值为3059KJ/kg 计算公式:

Qt={[2π(TV-TA) ]/〔( InD0/D1)1/λ+2/( D0α)]}×1.3

式中:

Qt —单位长度管道的热损失,W/m;

Qp —单位平面的热损失,W/㎡;

TV —系统要求的维持温度,℃;

TA —环境温度℃;

λ —保温材料的导热系数,W/(m℃),采用岩棉管保温,λ值为0.043 W/(m℃)

D1 —保温层内径,(管道外径) m;

D0 —保温层外径,m; D0=D1+2δ;

δ —保温层厚度,m;计算时δ取0..05m

Ln —自然对数;

α —保温层外表面向大气的散热系数,W/(㎡℃)与风速ω,(m/s)有关,α=1.163(6+ω1/2) W/( ㎡℃)。

ω值取1.5,α值为7.85 W/( ㎡℃)。

蒸汽热损计算

φ377mm管道

Qt={[2π(280-15) ]/〔(In0.477/0.377)1/0.043+2/(0.477×7.85)]}×1.3=360.4 W/m

每小时损耗蒸汽量为:360.4*3600*400/3018/1000=172Kg/H

折0.6Mpa,300℃下蒸汽为360.4*3600*400/3059/1000=170 Kg/H。

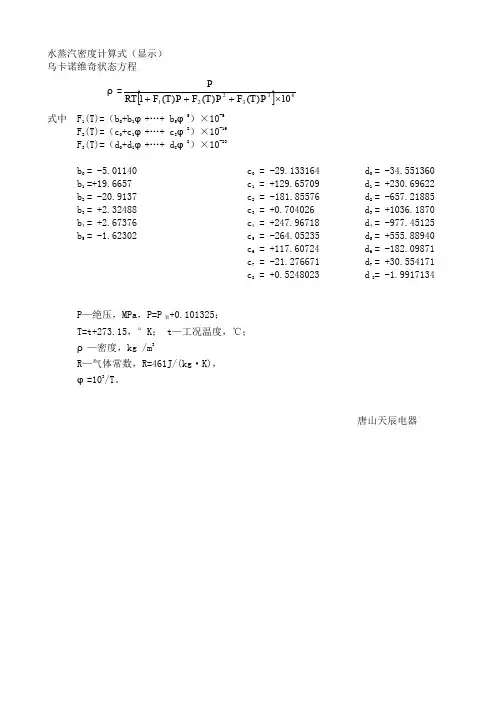

水蒸汽密度计算式(显示) 乌卡诺维奇状态方程ρ=[]63322110)()()(1⨯+++P T F P T F P T F RT P式中 F 1(T)=(b 0+b 1φ+…+ b 5φ5)×10-9F 2(T)=(c 0+c 1φ+…+ c 8φ8)×10-16 F 3(T)=(d 0+d 1φ+…+ d 8φ8)×10-23b 0 = -5.01140c 0 = -29.133164d 0 = -34.551360 b 1 =+19.6657 c 1 = +129.65709 d 1 = +230.69622 b 2 = -20.9137 c 2 = -181.85576 d 2 = -657.21885 b 3 = +2.32488 c 3 = +0.704026 d 3 = +1036.1870 b 4 = +2.67376 c 4 = +247.96718 d 4 = -977.45125 b 5 = -1.62302 c 5 = -264.05235 d 5 = +555.88940c 6 = +117.60724d 6 = -182.09871 c 7 = -21.276671 d 7 = +30.554171 c 8 = +0.5248023 d 8= -1.9917134P —绝压,MPa ,P=P 表+0.101325;T=t+273.15,°K ; t —工况温度,℃; ρ—密度,kg /m 3 R —气体常数,R=461J/(kg ·K), φ=103/T 。

唐山天辰电器基于IAPWS-IF97的高精度蒸汽流量仪表的研制凌波,徐英(1.天津大学电气与自动化工程学院天津300072;2.塘沽第一职业中专天津300451)引言当前多数智能仪表都采取了一定的流量补偿技术,但补偿的数学模型建立过程考虑并不十分周全,计量的准确性仍然不高。

蒸汽上升速度公式计算嘿,咱们来聊聊蒸汽上升速度公式计算这个有点“神秘”的话题。

咱先得明白,蒸汽上升速度可不是随便就能定下来的,得通过公式好好算一算。

这就好比你要知道从家到学校得花多长时间,不能瞎猜,得根据路程和速度来算。

就拿我之前在工厂实习的时候遇到的一件事来说吧。

那时候我跟着师傅在车间里,有个大蒸汽管道出了点问题,大家都在琢磨这蒸汽上升的速度到底咋回事。

师傅就说,要搞清楚这个,就得靠公式。

蒸汽上升速度的计算公式里,涉及到好多因素呢。

比如说蒸汽的温度、压力,还有管道的直径、材质等等。

这就像做菜,盐放多少、火候大小,都会影响菜的味道。

咱先说温度。

温度越高,蒸汽分子就越活跃,那上升速度自然就快。

就像夏天里的小朋友,热得活蹦乱跳的,跑得也快。

压力也很关键,压力大,蒸汽就像被后面有人使劲儿推了一把,冲得也猛。

管道直径也有讲究。

直径大,蒸汽上升的空间大,就像宽敞的大路,车能跑得更顺畅;直径小,就像狭窄的小道,速度可能就受限制。

材质也不能忽略。

光滑的管道,蒸汽上升阻力小;粗糙的管道,就像路上有石头,会拖慢速度。

举个例子,假如蒸汽温度是 200 摄氏度,压力是 5 个大气压,管道直径是 50 厘米,材质是光滑的不锈钢,通过公式计算,就能得出一个大概的上升速度。

但是,实际情况往往比这复杂得多。

有时候,周围的环境也会影响蒸汽上升速度。

比如有风的时候,就像有人在旁边吹了口气,速度可能就变了。

而且,在计算的时候,数据可得准确,一个小差错,结果可能就差了十万八千里。

这就像你做数学题,一个数字写错了,答案就全错啦。

总之,蒸汽上升速度公式计算可不是个简单的事儿,得综合考虑好多因素,认真算,仔细琢磨。

这就像解决一个复杂的谜题,得有耐心,有细心,才能找到答案。

希望通过我这一番不太专业但还算实在的讲解,能让您对蒸汽上升速度公式计算有那么一点点了解。

蒸汽盘管加热热量计算公式蒸汽盘管加热热量计算公式是工业生产中常用的计算方法,用于确定蒸汽盘管加热系统中所需的热量。

蒸汽盘管加热系统是一种常见的工业加热设备,它利用蒸汽作为热源,通过盘管将热量传递给被加热的物质。

在实际应用中,了解蒸汽盘管加热热量的计算公式是非常重要的,可以帮助工程师和操作人员准确地确定所需的蒸汽量和加热时间,从而提高生产效率和降低能源消耗。

蒸汽盘管加热热量计算公式的基本原理是根据热力学定律和传热原理,通过蒸汽的热量和盘管的传热面积、传热系数等参数来计算被加热物质所需的热量。

一般来说,蒸汽盘管加热热量计算公式可以分为两个部分,蒸汽的热量计算和传热参数的计算。

首先,我们来看一下蒸汽的热量计算。

蒸汽的热量可以通过以下公式来计算:Q = m h。

其中,Q表示蒸汽的热量,单位为焦耳(J)或千焦(kJ);m表示蒸汽的质量,单位为千克(kg);h表示蒸汽的比焓,单位为焦/千克(J/kg)或千焦/千克(kJ/kg)。

蒸汽的比焓是指单位质量蒸汽在一定压力下的比热容,可以通过蒸汽表或蒸汽性质计算软件来查找。

其次,我们需要计算传热参数。

传热参数包括传热面积、传热系数等,可以通过以下公式来计算:Q = U A ΔT。

其中,Q表示传热量,单位为焦耳(J)或千焦(kJ);U表示传热系数,单位为W/(m²·K)或kW/(m²·K);A表示传热面积,单位为平方米(m²);ΔT表示温度差,单位为摄氏度(℃)或开尔文(K)。

传热系数是指单位面积传热器在单位温差下的传热量,可以通过传热手册或实验测定来确定。

最后,将蒸汽的热量和传热参数结合起来,就可以得到蒸汽盘管加热热量的计算公式:Q = m h = U A ΔT。

通过这个公式,我们可以根据蒸汽的热量和传热参数来计算蒸汽盘管加热系统所需的热量。

在实际应用中,我们还需要考虑到蒸汽的压力、温度、流量等因素,以及被加热物质的热容量、密度等参数,从而得到更精确的计算结果。

蒸汽流量换热与热量换算公式

Q = m h.

其中,Q代表热量(单位为焦耳),m代表蒸汽的质量(单位为千克),h代表单位质量蒸汽的比焓(单位为焦耳/千克)。

另外,蒸汽的流量可以用以下公式计算:

G = m / t.

其中,G代表蒸汽的流量(单位为千克/秒),m代表蒸汽的质量(单位为千克),t代表时间(单位为秒)。

在换热过程中,蒸汽的热量可以通过传热系数、传热面积和温度差来计算。

具体的换热公式取决于具体的换热设备和条件,比如在壳管式换热器中,可以使用传热系数和传热面积来计算换热量。

总的来说,蒸汽流量换热与热量换算涉及到多个参数和公式,需要根据具体情况进行计算和应用。

蒸汽加熱計算表1.公式:1).溫度差=使用溫度-工作環境溫度2).熱容量=槽容量*溫度差3).蒸汽量=熱容量/蒸發比熱(蒸發比熱=538.8cal/kg)2.例表說明:工程槽容量溫度差熱容量蒸汽量預脫脂3000L 400C 120000KCAL/HR 225KG/HR 脫脂4500L 400C 180000KCAL/HR 335KG/HR化成皮膜6000L 400C 240000KCAL/HR445KG/HR TOTAL 1005KG/HR3.蒸汽主管ψ值計算:公式: ψ=√4D3600*ρ.ν.πψ=主管內徑(M)D=每小時通過蒸汽量ρ=蒸汽比重1.7KG/M3時(壓力3KG/M3時)υ=蒸汽速度25M/SECπ=3.14計算: ψ=√4*10053600*1.7*25*3.14ψ=0.91M=91MM≒31/2”4.蒸汽支管表面積計算:公式:M= Q(t1-t2)M(t3-t4)eM=蒸汽支管表面積化成皮膜Q=熱水供給量(比槽容量多20%)(㎏/hr) 7200㎏/hrT1=熱水溫度50 o c蒸汽加熱計算表T2=水的溫度15 o cT3=蒸汽溫度(3㎏/㎝2) 135 o cM=蒸汽傳熱量(Kcal/m2hr o c) 600Kcal/m2 hr o cE=效率(%) 70%T4=(t1+t2)/2 (50+15)/2=32.5 根據公式求得: 7200*(50-15)600*(135-32.5)*0.7≒5.9M25.加熱支管數量:1”1M-SS41無縫鋼管表面積為:0.107 M2/M5.9 M2/0.107M2/M=55M。

储罐蒸汽加热盘管计算公式储罐蒸汽加热盘管是工业生产中常见的一种加热设备,它通过蒸汽对流加热的方式,将储罐内的液体或气体加热至所需温度。

在设计和使用储罐蒸汽加热盘管时,需要进行一定的计算和分析,以确保设备能够正常运行并达到预期的加热效果。

本文将介绍储罐蒸汽加热盘管的计算公式及其应用。

储罐蒸汽加热盘管的计算公式主要涉及到蒸汽的传热性能、盘管的热传导和传热面积等参数。

在进行计算时,需要考虑储罐内介质的物性参数、加热温度、蒸汽的压力和温度等因素。

下面将分别介绍这些参数的计算公式及其应用。

1. 蒸汽的传热性能计算公式。

蒸汽的传热性能主要由其温度和压力来决定。

蒸汽的温度可以通过蒸汽表或蒸汽温度压力表来查得,而蒸汽的压力则可以通过蒸汽表或蒸汽温度压力表来查得。

在实际计算中,可以使用以下公式来计算蒸汽的传热性能:Q = m Cp ΔT。

其中,Q表示传热量,单位为焦耳(J)或千卡(kcal);m表示蒸汽的质量流量,单位为千克/小时(kg/h);Cp表示蒸汽的比热容,单位为焦/千克·摄氏度(J/kg·°C)或卡/克·摄氏度(kcal/kg·°C);ΔT表示蒸汽的温度变化,单位为摄氏度(°C)。

通过这个公式,可以计算出单位时间内蒸汽对储罐内介质的传热量,从而为盘管的设计提供参考数据。

2. 盘管的热传导计算公式。

盘管的热传导性能主要由其材质和尺寸来决定。

在实际计算中,可以使用以下公式来计算盘管的热传导性能:q = k A ΔT / L。

其中,q表示热传导量,单位为焦耳/秒(J/s)或瓦特(W);k表示盘管材料的导热系数,单位为焦/米·秒·摄氏度(J/m·s·°C)或瓦特/米·摄氏度(W/m·°C);A表示盘管的传热面积,单位为平方米(m²);ΔT表示盘管的温度差,单位为摄氏度(°C);L表示盘管的长度,单位为米(m)。

蒸汽管状加热面积计算公式在工业生产中,蒸汽管状加热是一种常见的加热方式。

蒸汽管状加热可以利用蒸汽的高温高压特性,将热量传递给被加热物体,从而实现加热的目的。

在设计蒸汽管状加热设备时,需要对加热面积进行合理的计算,以确保设备能够有效地传递热量。

本文将介绍蒸汽管状加热面积的计算公式及其应用。

蒸汽管状加热面积的计算公式可以通过传热学的理论推导得出。

在蒸汽管状加热中,热量的传递是通过对流和辐射两种方式进行的。

对流传热是指热量通过流体(蒸汽)对被加热物体进行传递,而辐射传热是指热量通过辐射的方式传递给被加热物体。

因此,蒸汽管状加热面积的计算公式需要考虑到对流和辐射传热的影响。

首先,我们来看对流传热的计算公式。

对流传热的计算可以使用劳依斯定律来进行。

劳依斯定律表明,对流传热的热流密度与温度差成正比。

因此,对流传热的计算公式可以表示为:q = hAΔT。

其中,q表示单位时间内传递给被加热物体的热量,h表示对流换热系数,A 表示加热面积,ΔT表示温度差。

在蒸汽管状加热中,对流换热系数h可以通过经验公式或实验测定得出。

温度差ΔT可以根据被加热物体的温度和蒸汽的温度来确定。

因此,通过这个公式可以计算出对流传热所需的加热面积。

接下来,我们来看辐射传热的计算公式。

辐射传热的计算可以使用斯特藩-玻尔兹曼定律来进行。

斯特藩-玻尔兹曼定律表明,单位面积上的辐射热流密度与绝对温度的四次方成正比。

因此,辐射传热的计算公式可以表示为:q = εσA(T1^4 T2^4)。

其中,q表示单位时间内传递给被加热物体的热量,ε表示发射率,σ表示斯特藩-玻尔兹曼常数,A表示加热面积,T1和T2分别表示被加热物体和蒸汽的温度。

在这个公式中,发射率ε可以根据被加热物体的性质来确定,斯特藩-玻尔兹曼常数σ为已知常数。

因此,通过这个公式可以计算出辐射传热所需的加热面积。

综合考虑对流传热和辐射传热的影响,蒸汽管状加热面积的计算公式可以表示为:A = (q/(hΔT) + εσ(T1^4 T2^4)) / (1 ε)。

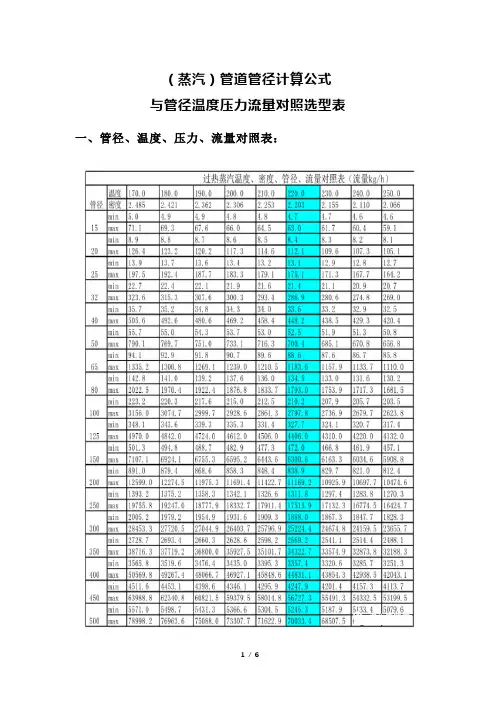

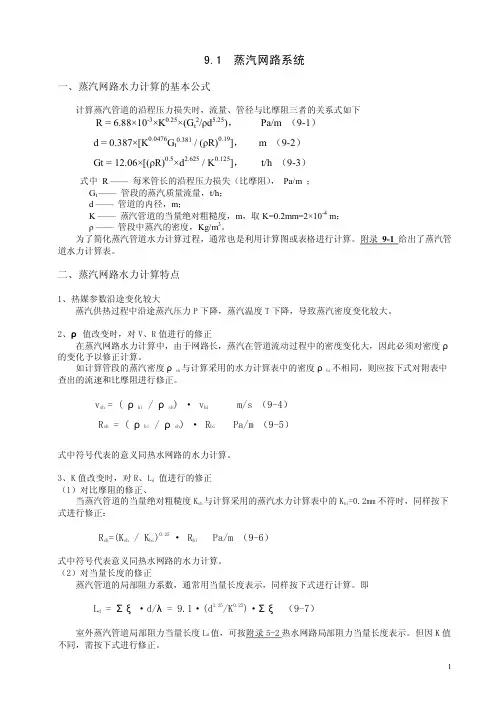

9.1蒸汽网路系统一、蒸汽网路水力计算的基本公式计算蒸汽管道的沿程压力损失时,流量、管径与比摩阻三者的关系式如下R = 6.88×10-3×K0.25×(G t2/ρd5.25),Pa/m (9-1)d = 0.387×[K0.0476G t0.381/ (ρR)0.19],m (9-2)Gt = 12.06×[(ρR)0.5×d2.625 / K0.125],t/h (9-3)式中 R ——每米管长的沿程压力损失(比摩阻),Pa/m ;G t ——管段的蒸汽质量流量,t/h;d ——管道的内径,m;K ——蒸汽管道的当量绝对粗糙度,m,取K=0.2mm=2×10-4 m;ρ ——管段中蒸汽的密度,Kg/m3。

为了简化蒸汽管道水力计算过程,通常也是利用计算图或表格进行计算。

附录9-1给出了蒸汽管道水力计算表。

二、蒸汽网路水力计算特点1、热媒参数沿途变化较大蒸汽供热过程中沿途蒸汽压力P下降,蒸汽温度T下降,导致蒸汽密度变化较大。

2、ρ值改变时,对V、R值进行的修正在蒸汽网路水力计算中,由于网路长,蒸汽在管道流动过程中的密度变化大,因此必须对密度ρ的变化予以修正计算。

如计算管段的蒸汽密度ρsh与计算采用的水力计算表中的密度ρbi 不相同,则应按下式对附表中查出的流速和比摩阻进行修正。

v sh = ( ρbi / ρsh) · v bi m/s (9-4)R sh= ( ρbi / ρsh) · R bi Pa/m (9-5)式中符号代表的意义同热水网路的水力计算。

3、K值改变时,对R、L d值进行的修正(1)对比摩阻的修正、当蒸汽管道的当量绝对粗糙度K sh与计算采用的蒸汽水力计算表中的K bi=0.2mm不符时,同样按下式进行修正:R sh=(K sh / K bi)0.25 · R bi Pa/m (9-6)式中符号代表意义同热水网路的水力计算。

(2)对当量长度的修正蒸汽管道的局部阻力系数,通常用当量长度表示,同样按下式进行计算。

即L d= Σξ·d/λ= 9.1·(d1.25/K0.25)·Σξ (9-7)室外蒸汽管道局部阻力当量长度L d值,可按附录5-2热水网路局部阻力当量长度表示。

但因K值不同,需按下式进行修正。

L sh.d = (K bi / K sh)0.25 ·L bi.d = (0.5/0.2)0.25·L bi.d=1.26· L bi.d m式中符号代表意义同热水网路的水力计算。

当采用当量长度法进行水力计算,蒸汽网路中计算管段的总压降为ΔP = R(L + L d) = RL zh Pa (9-9)式中L zh——管段的折算长度, m。

【例题9-1】蒸汽网路中某一管段,通过流量G t=4.0 t/h ,蒸汽平均密度ρ=4.0 kg/m3。

(1)如选用φ108×4的管子,试计算其比摩阻R值。

(2)如要求控制比摩阻R在200Pa/m以下,试选用合适的管径。

【解】(1)根据附录11—1的蒸汽管道水力计算表(ρbi=1.0 kg/m3),查出当Gt=4.0t/h,公称直经DN100时,R bi = 2342.2 Pa/m ;v bi = 142 m/s管段流过蒸汽的实际密度ρsh=4.0 kg/m3。

需要进行修正,得出实际的比摩阻R sh和流速v sh值为v sh = ( ρbi / ρsh) · v bi = (1/4)×142 = 35.5 m/sR sh= ( ρbi / ρsh) · R bi = (1/4)×2342.2 = 585.6 Pa/m (2)根据上述计算可见,在相同的蒸汽质量流量G t和同一管径d条件下,流过的蒸汽密度越大,其比摩阻R及流速v值越小,呈反比关系。

因此,在蒸汽密度ρ=4.0kg/ m3,要求控制的比摩阻为200Pa/m以下,因表中蒸汽密度为ρ=1.0 kg/ m3,则表中控制的比摩阻值,相应为200×(4/1)= 800 Pa/m 以下。

根据附录9—1,设ρ=1.0 kg/ m3,控制比摩阻R在800Pa/m 以下,选择合适的管径,得出应选用的管道的公称直径为DN125mm,相应的R bi值及v bi值为R bi = 723.2 Pa/m ;v bi = 90.6 m/s最后,确定蒸汽密度ρ=4.0 kg/ m3时的实际比摩阻及流速值。

R sh= ( ρbi / ρsh) · R bi = (1/4)×723.2 = 180.8 Pa/m < 200 Pa/mv sh = ( ρbi / ρsh) · v bi = (1/4)×90.6 = 22.65 m/s三、蒸汽网路水力计算方法1、准确的计算方法——按管段取蒸汽的平均密度ρpj = (ρs+ ρm) / 2, kg/m3(9-10)式中ρs、ρm——分别为计算管段始端和末端的蒸汽密度,kg/m3。

逐段进行计算特点:该方法较准确的计算管段节点蒸汽参数(P s、T s),计算较准确。

2、简略计算方法——对整个系统取蒸汽平均密度ρpj = (ρs+ ρm) / 2, kg/m3(9-11)式中ρs、ρm——分别为系统始端和末端的蒸汽密度, kg/m3。

特点:该方法计算误差比较大,但计算工作量小。

3、按一定管长取管段始端的密度具体取法:每隔50米管长取始端蒸汽的密度,逐段进行计算。

特点:该方法计算的准确性介于上述两者之间。

4、蒸汽网路水力计算的任务要求选择蒸汽网路各管段的管径,以保证各热用户蒸汽流量的使用参数的要求四、计算步骤(准确的计算方法)1.根据各热用户的计算流量,确定蒸汽网路各管段的计算流量:a.各热用户的计算流量,应根据各热用户的蒸汽参数及其计算热负荷,按下式确定Gˊ= AQˊ/ r, t/h (9-12)式中Gˊ——热用户的计算流量,t/h;Qˊ——热用户的计算热负荷,通常用GJ/h,MW或Mkcal/h表示;r ——用汽压力下的汽化潜热,kJ/kg或kcal/kg;A ——采用不同计算单位的系数,见下表b和来确定。

但对蒸汽管网的主干线管段,应根据具体情况,乘以各热用户的同时使用系数。

2.确定蒸汽网路主干线和平均比摩阻主干线应是从热源到某一热用户的平均比摩阻最小的一条管线。

主干线的平均比摩阻,按下式求得R pj= ΔP / ∑L(1+αj),Pa/m (9-13)式中ΔP —热网主干线始端与末端的蒸汽压力差,Pa;∑L —主干线长度,m;αj —局部阻力所占比例系数,可选用附录9-3的数值。

3.进行主干线管段的水力计算a、假定管段末端的压力:计算每米管长的压力降ΔP / ∑L ;Pa/m其中ΔP :主干线始、末端的压力差,Pa。

计算管段末端的压力P m = P s -(ΔP / ∑L)L1,Pa (9-14)通常从热源出口的总管段开始进行水力计算。

热源出口蒸汽的参数为已知,现需先假设该管段末端蒸汽压力,ρm=(ΔP / ∑L)L由此得出该管段蒸汽的平均密度ρpjρpj = (ρs+ ρm) / 2,kg/m3 (9-15)式中ρs、ρm——计算管段始端和末端的蒸汽密度,kg/m3。

4.确定管径(通过水力计算表由G、R pj查出d、R值)a.根据该管段假设的蒸汽平均密度ρpj和按式9-13确定的平均比摩阻R pj值,将此R值换算为蒸汽管路水力计算表ρbi条件下的平均比摩阻R bi·pj值。

通常水力计算表采用ρbi = 1 kg/m3,得R bi·pj / R pj = ρpj/ ρbiR bi·pj= (ρpj/ ρbi)· R pjb.根据计算管段的计算流量和水力计算表ρbi条件下得出的R bi·pj值,按水力计算表,选择蒸汽管道直径d、比摩阻R bi和蒸汽在管道内的流速v bi。

c.根据该管段假设的平均密度ρpj,将从水力计算表中得出的比摩阻R bi和v bi 值,换算为在ρpj条件下的实际比摩阻R sh和流速v sh。

R sh =R bi(ρbi\ρpj),Pa/m ;v sh =vbi(ρbi\ρpj),m/s。

蒸汽在管道内的最大允许流速,按《热网规范》,不得大于下列规定过热蒸汽:公称直径DN>200mm时,80m/s公称直径DN≤200mm时,50m/s饱和蒸汽:公称直径DN>200mm时,60m/s公称直径DN≤200mm时,35m/s5.计算管段的局部阻力当量长度及管段压力降a.按所选的管径,计算管段的局部阻力总当量长度L d.由局部阻力系数查附录5-2,注意K值引起的修正。

b. 计算管段的实际压力降,ΔP sh = R sh·(L+L d) Pa。

6.较核管段的平均密度a.计算管段末端的压力值P mˊ= P s - ΔP sh,Pa (9-16)查得相应Pmˊ条件下的ρˊm值。

b.计算管段的平均密度ρˊpj = (ρs + ρˊm) / 2 ,kg / m3 (9-17)c.与开始假设平均密度ρpj进行比较,如两者相等或差别很小,则该管段的水力计算过程结束,进行下一管段的计算,如两者差别较大,则应重新假设ρpj,然后按同一计算步骤和方法进行计算,直到两者相等或差别很小为止,重新假设的ρpj= ρˊpj 。

由此蒸汽网路主干线所有管段逐次进行水力计算。

7.分支管路的水力计算(计算方法同上)由主干线计算结果而确定支线始端压力;由用户用汽压力确定支线末端压力,重复步骤(2)-(6)。

五、计算例题【例题9-2】某工厂区蒸汽供热管网,其平面布置图见下图。

锅炉出口的饱和蒸汽表压力为10bar。

各用户系统所要求的蒸汽表压力及流量列于图9-1上。

试进行蒸汽网路的水力计算。

主干线不考虑同时使用系数。

图9-1 例题9-1附图【解】从锅炉出口到用户3 的管线为主干线则 R pj = ΔP/∑L(1+αj) = [(10 - 7)×105] / [(500+300+100)(1+0.8)] = 185.2 Pa/m式中αpj = 0.8,采用附录9-3的估算数值。

1.已知锅炉出口的蒸汽压力,进行管段1的水力计算首先计算锅炉出口的管段。

预先假设管段1末端的蒸汽压力。

假设时,可按平均比摩阻,按比例给定末端蒸汽压力。

如 P m1 = P s1 –ΔP·L1/∑L = 10 – (10-7)×500 / 900 =8.33 bar将此假设的管段末端压力P m值,列入表9-1,第8栏中。

2.根据管段始、末端的蒸汽压力,求出该管段假设的平均密度ρpj = (ρs + ρm) / 2 = (ρ11+ ρ9.8.33) / 2= (5.64 + 4.81) / 2= 5.225 kg/m33.将平均比摩阻换算为水力计算表ρbi = 1kg/m3条件下的等效值,即R bi·pj= ρpj · R pj= 5.225 × 185.2 = 968 Pa/m将R bi·pj值列入表内。