位置度超差五原则表

- 格式:xls

- 大小:10.58 MB

- 文档页数:1

形状和位置公差位置度公差GB 13319-911. 主题内容与适用范围主标准规定了形状和位置公差中位置度公差标注方法及其公差带。

本标准适用于技术图样上和有关技术文件中零件要素的位置度公差标注。

2. 引用标准3. 位置度公差注法3.1 基本原则位置度公差是各实际要素相互之间或它们相对一个或多个基准的位置所允许的变动全量。

在位置度公差注法中,用理论正确尺寸和位置度公差限定各实际要素相互之间和(或)它们相对一个或多个基准的位置。

位置度公差带相对于理想位置为对称公布。

位置度公差可以用于单个的被侧要素,也可以用于成组的被测要素,当用于成组被测要素时,位置度公差带应同时限定成组要素中的每个被测要素。

3.2 理论正确尺寸的注法在位置度公差注法中,理论正确尺寸是确定被测要素理想位置的尺寸,该尺寸不直接附带公差。

几何图框是确定一组被测要素之间的理想位置和(或)它们与基准之间正确几何关系的图形。

标注时,应根据零件的功能要求,选用下列的理论正确尺寸注法。

3.2.1 确定成组要素中各要素之间的理想位置关系。

a. 采用直角坐标注法(图1和图2)b. 采用极坐标注法(图3和图4)若成组要素中的各要素在圆周上均匀分布时,各要素间的理论正确角度允许省略不注,在公差框格上方加注“均布”两字(图4)。

此时,各要素间的角向位置关系为圆周理想等分的角度关系。

c. 采用混合法(图5)。

d. 采用表格注法(图6)。

图1至图6中各理论正确尺寸仅确定成组要素组内各要素(孔的轴线)相互间的理想位置关系,在图中分别用相应的几何图框表示。

3.2.2 确定各要素之间及相对基准的理想位置关系a. 采用直角坐标法(图7至图9)图7中基准线A作为确定各条被测线理想位置的尺寸起始线。

图8中基准平面A、B构成的互相垂直的基准体系作为确定各孔理想位置的坐标尺寸起始面。

有对中心基准要求的要素,其理论正确尺寸应从基准中心平面注起(图9)。

图9中基准中心平面A确定了孔组的定位和定向要求。

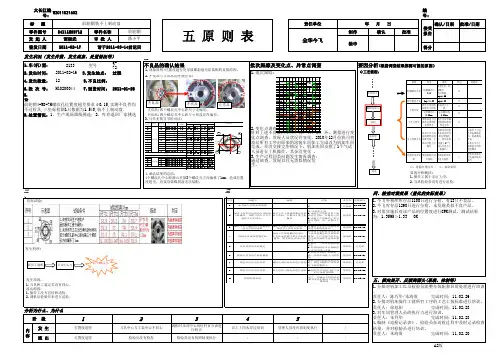

把握事实查明原因(采取)适当的对策确认(对策)效果对(问题)源头的反馈以下是广州本田(1998年)版5原则表的精粹·对于解决问题5原则表,各位同事需要理解以下的事项.5原则需按顺序可以记录.了解5原则各程序的目的.了解应该由谁使用5原则表.了解应该在何时使用5原则表·创立解决问题5原则表的目的.在广州本田内,使解决问题的方法标准化.使为解决问题所进行的全部活动,都能汇总成"キ干'总结到1页纸上.根据上面所做的工作,可以容易地了解到按各步骤所采取的行动有无遗漏.可以容易地评价针对每一步所采取的行动是否是最妥切的.将为解决问题所开展的活动内容作为技术诀窍记录下来,不断地积累技术经验.减少问题再次发生的次数·谁来使用5原则表.所有的广州本田员工都需要了解5原则表,要作到全体人员都能使用·应该在何时使用5原则表.在问题发生的真正原因不明确的时候.为了查明问题发生原因需要进行解析的时候.特别是在问题再一次发生时,一定要使用5原则表的各个流程.<广州本田版5原则表的展开步骤和内容>如果发生了问题,将问题(题目)记入,按照5条原则进行展开5原则1·(发生状况 1-A)·使用5W2H法收集尽可能多的信息..5W: (WHO)谁(什么)-,类型,种类,受影响的部分等(WHAT)什么-问题的症状,尽可能地使用图表等工具将问题表达清楚.(WHEN)何时-记入问题发生的日期(WHERE)何地-记入问题发生的场所(WHY)为什么-具体的内容.2H: (HOW)怎么样-(问题)是怎么样被发现的(HOW MANY)什么程度-(问题)发生的量、程度.问题点的概要(信息的收集、整理) 例如:针对部品或是工程.问题再现试验的结果.现行品的品质状况.发生的对象范围.利用绘图、图表、柱状图使问题明确化·集体创造性思考 1-C.将可能想得到的原因在集体创造性思考会上全部阐述、总结出来.而后将上面的内容尽可能地进行整理,在别的栏里明确地记入·特性要素图 1-D.在特性要素图中,将所有的要素全部记入.为了查找到真正的原因,作为一种工具要尽可能地使用特性要素图5原则2 查明原因、验证·Q&A (WHY WHY分析 2-A).通过WHY WHY的反覆(=)5次进行分析来找出真正的原因.WHY WHY的疑问必须使之与问题现象带关联性、建立起系统来进行.WHY WHY的分析要从问题的发生原因(或者叫硬件方面的原因)和流出原因(又叫软件方面原因)两方面来进行.WHY WHY分析的信息来源,基本上是以特性要素图为基础·<查明原因、验证、总结 2-B>.找到了真正的原因,要将连同可以证实它的内容一起记载在这里.还有,为了说明真正的原因,可以加入插图5原则3 (采取)适当的对策.(针对发生的问题)采取暂定对策与恒久对策.还需要发生对策、流出对策(或叫硬件对策、软件对策).因为可能由对策带来新的问题,需要对这些潜在的问题进行分析(P.P.A)、评价(预测).查明可能会演变成问题的潜在的要素.制订作为预防手段的计划5原则4 确认(对策)效果.对于实行的对策、实施追踪.在为确认效果进行检查时,取样数量可参考实际问题发生率、数据方面可以灵活使用统计手法5原则5 对(问题)向前反馈和向后反馈.针对类似的工程、相似的问题可以采取同样的修正对策.为了更好地实施对策内容和遏制住不良的发生,需要将对策内容落实到组织和管理体制中5原则表 使用特性要素图的目的和好处(要素分析在广州本田版查明原因这一工作中始终作为一项重要手段)重要点是使用特性要素图完整地实施Q&A之所以如此,是因为Q&A在5原则中起着关键作用,在这里大家需要了解作为主要工具的特性要素图的使用方法.我们在进行Q&A时,最重要是提出正确的问题.如果错误地提问,就会得出错误的答案,这时就不能抓住真正的原因在进行Q&A时经验会成为帮助,而最重要的还是理解Q&A的做法.即使是经验少的人,如果能正确实行Q&A,也能够发现真的原因使用特性要素图的好处.对于已完成的5原则表,(使用者)本人自不用说,评价者或者是第三者在看这个表的时候,以下的事情就容易明白.知道遗漏和不恰当的项目.Q&A的每一步的内容可以进行评价.在特性要素图中被列举出来的众多要素与特性有无关系容易判断.如果有谁想掌握具体的5原则的内容,即使没有文字、语言的说明只要有作为基干的特性要素图就可以弄懂.为了使5原则表更容易理解,特性要素图原则上是必须要的作成特性要素图的5个要点1.问题(特性)要尽可能详尽具体地表现出来.要牢牢地把握现状,正确抓住问题点.特性要尽可能地用具体的数字来表示例:服务不好服务的对应太慢在使用5原则表决定标题时使用这种手法服务的对应需要1个小时2.集体创造性思考的实施.把各部分的人集中到一起,作出特性要素图.据此找出真正原因的机会就会增加.这时候由一个人将众人提出的想法记入特性要素图3.汇集事实情报.在用'3现主义'制定对策前将事实和数据汇总起来4.确认全部的要素是否都已经提了出来.重复WHY WHY这一程序.根据需要从熟手那里求得帮助(光罗列现象无法解决问题)5.经常地进行研究、不断改良加以完善.特性要因图需要重复不断地加以修正.根据需要,如果有新的发现要加以追记.在最后总结时可能要将特性要素重写追记:实际上在研究讨论阶段,无拘束地、自由地将想法全部记下来的方法则更好好的特性要素图的确认卡·确认是否全部的要素都已经提炼出来了.可根据需要利用"4M"法或是插图等来防止遗漏.·确认最末端的要素(最小骨)是否已经挖掘,明确到可以采取具体的行动(加以对策)的程度..直到(挖掘出来的)要素细到可以采取具体的行动(加以对策)时为止,要不断地重复'WHY WHY"这一程序(据说5次较为妥当)·确认要素是否有条理地被整理出来了.特性是否保持了和大骨,中骨,小骨及最小骨的关联.确认全部的要素是否都和特性有关系(有无没有关系的要素)·确认要素中有没有意思不明确的东西.多次举行集体性创造会议.因为依据不同的人对选出来的要素的阐述可能不一样..在这里有必要确认全体人员对于各种要素的理解是否相同·确认针对各个要素所采取的解析等活动是否排定了先后顺序要按重要指向将各个要素依重要度排序,按先后顺序采取行动.。

坐标系超差位置度是指测量机器人或机械工具的精度。

坐标系超差位置度判定合格是指测量结果符合技术要求,即测量结果在允许范围内。

具体来说,坐标系超差位置度判定合格的标准包括:

•测量结果在允许范围内:测量结果应符合相关技术规范的允许范围,否则就被视为不合格。

•测量结果的精度符合要求:测量结果的精度应符合相关技术规范的要求,否则也被视为不合格。

•测量结果的可靠性较高:测量结果的可靠性应较高,即应能够在类似的测量条件下得到相似的结果。

通常情况下,坐标系超差位置度判定合格是通过对测量结果进行分析、比较和验证来实现的。

如果测量结果符合上述条件,则被视为合格;如果不符合,则被视为不合格。

阿贝原则阿贝原则又称布线原则、串联原则,是长度计量中一个基本的重要的原则。

定义:“如果要使测量仪器得出正确的测量结果,则必须将仪器的标尺安装在被测件测量中心线的延长线上。

”凡违反阿贝原则所产生的误差叫阿贝误差。

符合阿贝原则的测量示意如图2-3,不符合阿贝原则的测量示意如图2-4。

由图(2-3)知,∴由图(2-4)知,由于较小,故≈∴(一次误差,不可忽略)符合阿贝原则所产生的误差是二次误差,当a很小时,此误差可忽略不计。

不符合阿贝原则所产生的误差是一次误差,标准尺与被测件距离s越大,误差越大,,它是不可忽视的一种误差。

按阿贝原则设计的最典型的仪器是阿贝比长仪、立式光学计、测长仪等。

这样,由于导轨的不直度误差所造成的倾斜角a的影响只能产生二次误差,因此对仪器导轨直线度的要求可以降低,这就降低了仪器制造成本。

但缺点是串联布置,加大仪器长度尺寸,温度对变形影响也大。

因此,在某些情况下不得不违反阿贝原则,采用并联布置的方式。

如:游标卡尺测工件、万能工具显微镜纵向测量等。

为减少所产生的测量误差(一次误差),一方面要提高导轨的加工精度,另一方面在测量时尽量缩短标准尺与被测件的距离;阿贝原理图最小变形原则为了使测量结果准确可靠,在测量中应该尽力做到使测量链中硬件部分各个环节所引起的变形维最小,这就是测量的最小变形原则。

测量中考虑最小变形原则着重在以下几个方面:1 测量力引起的接触变形2 自重变形3 热变形最短測量鏈原則在精密測量中,被測量的微小變化量只能通過放大機構來體現。

如百分表的測量,被測量的變量首先由測杆感受並傳遞,通過齒條傳遞到軸齒輪,再通過一對齒輪放大,傳遞到表針上,通過表針與表盤刻度的角位移來指示被測當量。

從測杆接觸工件到表盤讀數就組成了百分表測量時的測量鏈。

測量鏈中每個構成元件,在制造和裝配中都存在誤差,構成元件越多,也即測量鏈越長,影響誤差的因素也就越多,誤差合成就越大。

因此測量鏈越短,誤差也就越小,這就是最短測量鏈原則。

位置度位置度定义﹕一形体的轴线或中心平面允许自身位置变动的范围﹐即一形体的轴线或中心平面的实际位置相对理论位置的允许变动范围。

定义轴线或中心曲面的意义在于避开形体尺寸的影响。

位置度的三要素:1.基准﹔2.理论位置值﹔3.位置度公差位置度公差带:位置度公差带是一以理论位置为中心对称的区域位置度是限制被测要素的实际位置对理想位置变动量的指标。

它的定位尺寸为理论正确尺寸。

位置度公差在评定实际要素位置的正确性, 是依据图样上给定的理想位置。

位置度包括点的位置度、线的位置度和面的位置度。

[1]点的位置度:如公差带前加S¢,公差带是直径为公差值t的球内的区域,球公差带的中心点的位置由理论正确尺寸确定。

线的位置度:如公差带前加¢,公差带是直径为公差值t的圆柱面内的区域,公差带的轴线的位置由理论正确尺寸确定。

一般来说我们算位置度都是X.Y两个值的偏差量去换算以基准A、B、C 建立坐标系,看具体的位置关系选择使用直角或极坐标,一般采用直角坐标,测出被测点到基准的X、Y尺寸,采用公式2乘以SQRT(平方根)((x2-x1)平方+(y2-y1)平方)就行,x2是实际尺寸,x1是图纸设计尺寸,计算出的结果就是:实际位置相对于设计的理想位置的偏移量,因为位置度是一个偏移范围¢,所以要乘以2这个常见的公式不是同心度就是插芯内径距离整个圆心的偏移程度.理想状态是0,就是不偏移.但是实际上都有偏移,一般单模PC同心度在1.0以下,算是比较好的产品了.同心度越小,光纤对接程度越好,光信号耗损就越小.位置度,是多种形位公差(形状和位置公差)中的一种。

如此一来这个“位置度”一词就好理解了。

它的意思是,被标注对象在实际物体上的位置,所允许出现的误差范围。

如你上面所写,意思为,以A,B,C三个面为基准面(标准平面)要保证所标注的物体与三个面之间的位置误差不得超过0.1。

而有φ者是说偏差是在一个圆面的范围内,而不带的则是表示直线上的偏差为多少。