切削时间

刀具磨损过程

● 急剧磨损阶段 磨损带增加到一定宽度后,切削力和切削温度急剧增高,刀具磨损速度增加很快 ,刀具迅速损坏甚至丧失切削能力。

机械工程学院

机械制造技术——第二章 金属切削原理与刀具 §2.6 刀具磨损与刀具寿命

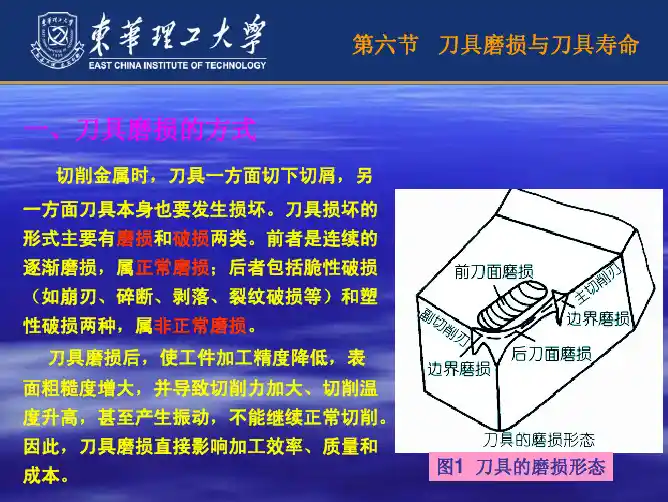

■ 刀具磨损的机理 (原因) 切削过程中的刀具磨损具有下列特点: (1)刀具与切屑、工件间的接触表面经常是新鲜表面。 (2)接触压力非常大,有时超过被切削材料的屈服强度。 (3)接触表面的温度很高,对于硬质合金刀具可达800~1000℃,对于高速钢刀 具可达800~600℃。 ● 磨粒磨损(硬质点划痕) —— 各种切速下均存在; —— 低速情况下刀具磨损的主要原因。 ● 粘结磨损(冷焊黏结) —— 刀具材料与工件材料亲和力大; —— 刀具材料与工件材料硬度比小;

低速切削时,Байду номын сангаас料磨损是刀具磨损的主要原因

机械工程学院

机械制造技术——第二章 金属切削原理与刀具 §2.6 刀具磨损与刀具寿命

2.相变磨损 刀具在较高速度切削时,由于切 削温度升高,使刀具材料产生相 变,硬度降低,若继续切削,会 引起前面塌陷和切削刃卷曲的 “塑性变形”

3.粘结磨损 刀具与切屑、工件间存在高温高压和强烈摩擦,达到原子间结合而产生粘结现 象,又称为冷焊。相对运动使粘接点破裂而被工件材料带走,造成粘结磨损。 在高速钢刀具的正常工作速度和硬质合金刀具偏低的工作速度下比较严重

况。

切削刃剥落 常发生在硬度高、脆性大的 陶瓷刀具上。并在压力和摩 擦力较大情况下易产生。

机械工程学院

机械制造技术——第二章 金属切削原理与刀具 §2.6 刀具磨损与刀具寿命

热裂 由热循环使材料疲劳,或因间断 切削和切削液浇注不均匀使切削 温度骤变,易引起前、后刀面上 出现细微裂纹。