第四章 液压缸

- 格式:doc

- 大小:36.00 KB

- 文档页数:2

第4章液压缸液压缸是液压系统的执行元件,它将液体的压力能转换成工作机构的机械能,用来实现直线往复运动或小于300o的摆动。

液压缸结构简单,配置灵活,设计、制造比较容易,使用维护方便,被广泛应用于各种机械设备中。

4.1 液压缸的类型、特点和基本参数计算液压缸按结构特点,分为活塞缸、柱塞缸、组合缸和摆动缸四类。

其中,活塞缸和柱塞缸用以实现直线运动,输出推力和速度;摆动缸用以实现小于300°的转动,输出转矩和角速度。

组合缸具有较特殊的结构和功用。

工程中以活塞缸应用最为广泛。

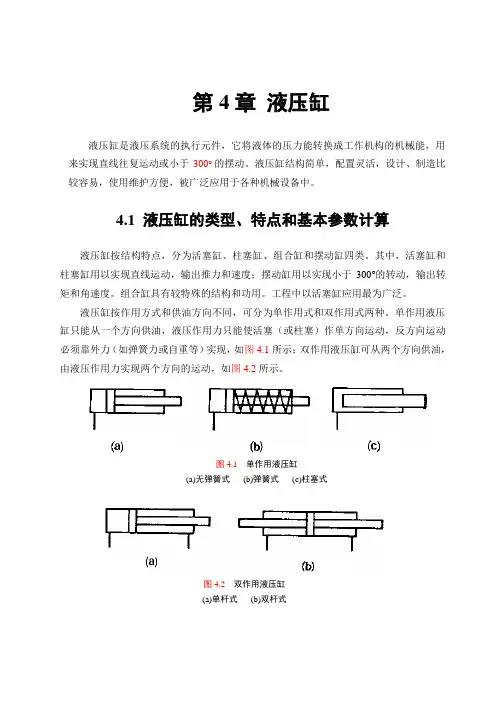

液压缸按作用方式和供油方向不同,可分为单作用式和双作用式两种。

单作用液压缸只能从一个方向供油,液压作用力只能使活塞(或柱塞)作单方向运动,反方向运动必须靠外力(如弹簧力或自重等)实现,如图4.1所示;双作用液压缸可从两个方向供油,由液压作用力实现两个方向的运动,如图4.2所示。

图4.1 单作用液压缸(a)无弹簧式(b)弹簧式(c)柱塞式图4.2 双作用液压缸(a)单杆式(b)双杆式4.1.1活塞式液压缸在缸体内作相对往复运动的组件为活塞的液压缸,称活塞缸。

活塞缸可分为双杆式和单杆式两种结构。

按其安装方式的不同,又分为缸体固定式和活塞杆固定式两种。

1.双杆活塞缸双杆活塞缸是活塞两端都带有活塞杆的液压缸,其工作原理如图4.3所示。

双杆活塞缸的特点是当两活塞杆直径相同,分别向两腔的供油压力和流量都相等时,活塞(或缸体)两个方向的运动速度和推力也都相等,即具有等推力、等速度特性。

因此,这种液压缸常用于要求往复运动速度和负载相同的场合,如各种磨床。

(a)(b)(c)图4.3双杆活塞缸(a)缸体固定(b)活塞杆固定(c)职能符号1-缸体2-活塞3-活塞杆4-工作台图4.3(a)为缸体固定式结构简图。

缸体1固定在机床床身上,工作台4与活塞杆3相连。

缸体的两端设有进、出油口,动力由活塞杆传出,进油腔位置与活塞运动方向相反。

当油液从a口进入缸左腔时,推动活塞2带动工作台向右运动,缸右腔中的油液从b口回油;反之,右腔进压力油,左腔回油时,活塞带动工作台向左运动。

第四章 液压缸第一节 液压缸的分类和特点液压缸按结构特点的不同可分为活塞缸、柱塞缸和摆动缸三类。

按作用方式不同,可分为单作用式和双作用式两种。

1.活塞式液压缸 活塞式液压缸根据其使用要求不同可分为双杆式和单杆式两种。

(1)双杆式活塞缸。

活塞两端都有一根直径相等的活塞杆伸出的液压缸称为双杆式活塞缸,它一般由缸体、缸盖、活塞、活塞杆和密封件等零件构成。

根据安装方式不同可分为缸筒固定式和活塞杆固定式两种。

如图4-5(a)所示的为缸筒固定式的双杆活塞缸。

它的进、出口布置在缸筒两端,活塞通过活塞杆带动工作台移动,当活塞的有效行程为l 时,整个工作台的运动范围为3l ,所以机床占地面积大,一般适用于小型机床,当工作台行程要求较长时,可采用图4-5(b)所示的活塞杆固定的形式,这时,缸体与工作台相连,活塞杆通过支架固定在机床上,动力由缸体传出。

这种安装形式中,工作台的移动范围只等于液压缸有效行程l 的两倍(2l),因此占地面积小。

进出油口可以设置在固定不动的空心的活塞杆的两端,但必须使用软管连接。

由于双杆活塞缸两端的活塞杆直径通常是相等的,因此它左、右两腔的有效面积也相等,当分别向左、右腔输入相同压力和相同流量的油液时,液压缸左、右两个方向的推力和速度相等。

当活塞的直径为D ,活塞杆的直径为d ,液压缸进、出油腔的压力为p 1和p 2,输入流量为q 时,双杆活塞缸的推力F 和速度v 为:F=A(p 1-p 2)=π (D 2-d 2) (p 1-p 2) /4 (4-18)v=q/A=4q/π(D 2-d 2) (4-19)式中:A 为活塞的有效工作面积。

双杆活塞缸在工作时,设计成一个活塞杆是受拉的,而另一个活塞杆不受力,因此这种液压缸的活塞杆可以做得细些。

(2)单杆式活塞缸。

如图4-6所示,活塞只有一端带活塞杆,单杆液压缸也有缸体固定和活塞杆固定两种形式,但它们的工作台移动范围都是活塞有效行程的两倍。

图4-6单杆式活塞缸由于液压缸两腔的有效工作面积不等,因此它在两个方向上的输出推力和速度也不等,其值分别为:F 1=(p 1A 1-p 2A 2)=π[(p 1-p 2)D 2-p 2d 2]/4 (4-20)F 1=(p 1A 1-p 2A 2)=π[(p 1-p 2)D 2-p 2d 2 ]/4 (4-21)v 1=q/A 1=4q/πD 2 (4-22)v 2=q/A 2=4q/π(D 2-d 2) (4-23)由式(4-20)~式(4-23)可知,由于A 1>A 2,所以F 1>F 2,v 1<v 2。

第四章液压缸

4.1液压缸

液压缸是使负载作直线运动的执行元件。

1、液压缸分类

分为单作用式液压缸和双作用式液压缸两类。

单作用式液压缸又分为无弹簧式、附弹簧式、柱塞式三种,如图3-1所示。

双作用式液压缸又分为单杆形,双杆形两种,如图3-2所示。

2、液压缸结构:图3-3为液压缸结构图,选用液压缸时,首先考虑活塞杆长度(由行程决定),再根据回路的最高压力选出适合的液压缸。

<0.08um,以减少密封1)缸筒主要是由钢材制成,缸筒内要经过精细加工,表面粗糙度R

a

件的摩擦。

2)盖板:通常由钢材制成,有前端盖和后端盖,安装在缸筒的前后两端,盖板和缸筒的连接方法有焊接、拉杆、法兰、罗纹连接等。

3)活塞的材料通常用钢或铸铁,也可采用铝合金。

活塞和缸筒内壁间需要密封,采用的密封件有O形环、V形油封、U形油封、X形油封和活塞环等。

而活塞应有一定的导向长度,一般取活塞长度为缸筒内径的(0.6~1.0)倍。

3.1液压缸

4)活塞杆:是由钢材做成实心杆或空心杆,表面经淬火再镀铬处理并抛光。

5)缓冲装置:为了防止活塞在行程的终点与前后端盖板发生碰撞,引起噪音,影响工件精度或使液压缸损坏,常在液压缸前后端盖上设有缓冲装置,以使活塞移到快接近行程终点时速度减慢下来终至停止。

如图3-3b所示前后端盖上的缓冲阀附近有单向阀的结构。

当活塞接近端盖时,缓冲环插入端盖板油出入口,强迫压油经缓冲阀的孔口流出,促使活塞的速度缓慢下来。

相反,当活塞从行程的尽头将离去时,如压油只作用在缓冲环上,活塞要移动的那一瞬间将非常不稳定甚至无足够力量推动活塞,故必须使压油经缓冲阀内的止回阀作用在活塞上,如此才能使活塞平稳的前进。

6)放气装置:在安装过程中或停止工作的一段时间后,空气将渗入液压系统内,缸筒内如存留空气,将使液压缸在低速时产生爬行、颤抖现象,换向时易引起冲击,因此在液压缸结构上要能及时排除缸内留存的气体。

一般双作用式液压缸不设专门的放气孔,而是将液压油出入口布置在前后盖板的最高处。

大型双作用式液压缸则必须在前后端盖板设放气栓塞。

对于单作用式液压缸液压油出入口一般设在缸筒底部,在最高处设放气栓塞。

7)密封装置:液压缸的密封装置用以防止油液的泄漏,液压缸的密封主要是指活塞、活塞杆处的动密封和缸盖等处的静密封。

常采用O形密封圈和Y形密封圈。

3、液压缸的参数计算

图3-4所示,液压缸缸体固定,液压油从A口进入作用在活塞上,产生一推力F,通过活塞杆以克服负荷W,活塞以速度υ向前推进,同时将活塞杆侧内的油液通过B 口流回油箱。

相反,如高压油从B口进入,则活塞后退。

3、液压缸的参数计算

1)速度和流量

若忽略泄漏,则速度和流量的关系如下:

Q =Aυ(3-1)

υ=Q/A (3-2)

式中:Q —液压缸的输入流量(m3/s或L/min ,L=1×10-3m3)

A —液压缸活塞上有效工作面积

υ—活塞移动速度

通常活塞上工作有效面积是固定的,由式(3-2)可知,活塞的速度取决于输入液压缸的流量,又由理论上可知,速度和负载无关。

2)推力和压力

推力F是压力为p的液压油作用在工作有效面积为A的活塞上,以平衡负载W,若液压缸回油接油箱,则P0 =0,故:

F = W = p.A ( N) (3-3)

式中:p —液压缸的工作压力(MPa)

A —液压缸活塞上有效工作面积(mm2)

推力F可看成是液压缸的理论推力,因为活塞的有效面积固定,压力取决于总负载。

图3-6所示为单杆活塞的另一种联结方式。

它把右腔的回油管道和左腔的进油管道接通。

这种联结方式称为差动联结。

显然,差动联结时活塞运动速度较快,产生的推力较小。

所以差动联结常用于空载快进场合。

1)摆动缸:摆动式液压缸也称摆动马达。

4、其他液压缸

1)摆动缸:摆动式液压缸也称摆动马达。

当它通入液压油时,它的主轴输出小于3600的摆动运动。

图3-7a所示为单叶片式摆动缸,它的摆动角度较大,可达3000、当摆动缸进出

油口压力为p

1和p

2

,输入流量为q时,它的输出转矩T和角速度ω

式中:b为叶片的宽度,R

1,R

2

为叶片底部、顶部的回转半径。

图3-7b所示为双叶片式摆动缸,它的摆动角度和角速度为单叶片式的一半,而输出角度是单叶片式的两倍。

2)增压缸:在某些短时或局部需要高压的液压系统中,常用增压缸与低压大流量泵配合作

用,单作用增压缸的工作原理如图3-8a所示,输入低压力p

1的液压油,输出高压力为p

2

的液压油,增大压力关系如式(3-12)。

单作用增压缸不能连续向系统供油,图3-8 b为双作用式增压缸,可由两个高压端连续向系统供油。

伸缩缸:图3-9所示,伸缩式液压缸由两个或多个活塞式液压缸套装而成,前一级活塞缸的活塞是后一级活塞缸的缸筒,可获得很长的工作行程。

伸缩缸广泛的用于起重运输车辆上。

图3-9a是单作用式,图3-9b是双作用式。

4、其他液压缸

4)齿轮缸:图3-10所示,它由两个柱塞和一套齿轮齿条传动装置组成,当液压油推动活塞左右往复运动时,齿条就推动齿轮往复转动,从而由齿轮驱动工作部件作往复旋转运动。