1ZR发动机拆装

- 格式:pdf

- 大小:2.32 MB

- 文档页数:52

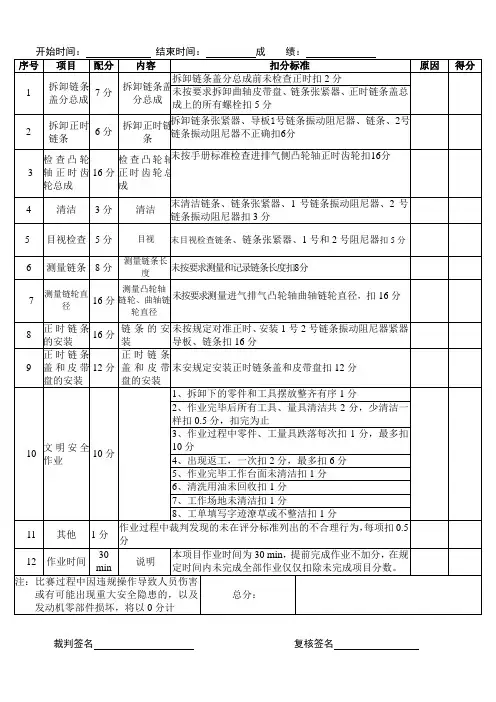

开始时间:结束时间:成绩:序号项目配分内容扣分标准原因得分1 拆卸链条盖分总成7分拆卸链条盖分总成拆卸链条盖分总成前未检查正时扣2分未按要求拆卸曲轴皮带盘、链条张紧器、正时链条盖总成上的所有螺栓扣5分2 拆卸正时链条6分拆卸正时链条拆卸链条张紧器、导板1号链条振动阻尼器、链条、2号链条振动阻尼器不正确扣6分3 检查凸轮轴正时齿轮总成16分检查凸轮轴正时齿轮总成未按手册标准检查进排气侧凸轮轴正时齿轮扣16分4 清洁3分清洁末清洁链条、链条张紧器、1号链条振动阻尼器、2号链条振动阻尼器扣3分5 目视检查5分目视末目视检查链条、链条张紧器、1号和2号阻尼器扣5分6 测量链条8分测量链条长度未按要求测量和记录链条长度扣8分7 测量链轮直径16分测量凸轮轴链轮、曲轴链轮直径未按要求测量进气排气凸轮轴曲轴链轮直径,扣16分8 正时链条的安装16分链条的安装未按规定对准正时、安装1号2号链条振动阻尼器紧器导板、链条扣16分9 正时链条盖和皮带盘的安装12分正时链条盖和皮带盘的安装末安规定安装正时链条盖和皮带盘扣12分10 文明安全作业10分1、拆卸下的零件和工具摆放整齐有序1分2、作业完毕后所有工具、量具清洁共2分,少清洁一样扣0.5分,扣完为止3、作业过程中零件、工量具跌落每次扣1分,最多扣10分4、出现返工,一次扣2分,最多扣6分5、作业完毕工作台面未清洁扣1分6、清洗用油未回收扣1分7、工作场地未清洁扣1分8、工单填写字迹潦草或不整洁扣1分11 其他1分作业过程中裁判发现的未在评分标准列出的不合理行为,每项扣0.5分12 作业时间30min说明本项目作业时间为30 min,提前完成作业不加分,在规定时间内未完成全部作业仅仅扣除未完成项目分数。

注:比赛过程中因违规操作导致人员伤害或有可能出现重大安全隐患的,以及发动机零部件损坏,将以0分计总分:裁判签名复核签名。

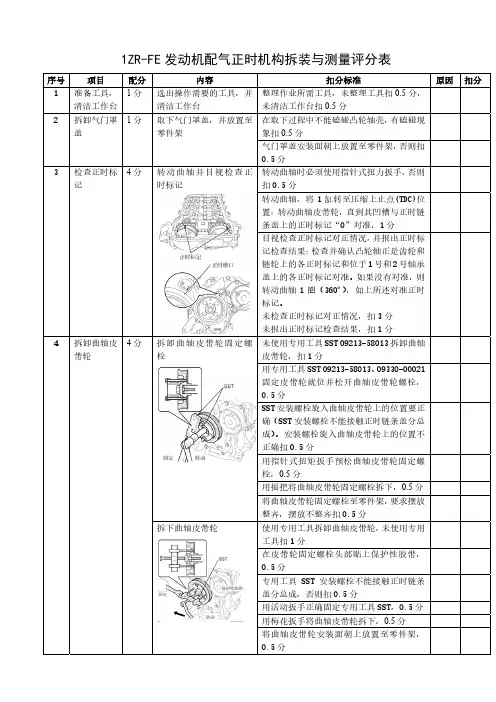

1ZR-FE 发动机配气正时机构拆装与测量评分表序号 项目配分内容扣分标准原因扣分 1 准备工具,清洁工作台 1分 选出操作需要的工具,并清洁工作台整理作业所需工具,未整理工具扣0.5分,未清洁工作台扣0.5分2拆卸气门罩盖1分取下气门罩盖,并放置至零件架在取下过程中不能磕碰凸轮轴壳,有磕碰现象扣0.5分气门罩盖安装面朝上放置至零件架,否则扣0.5分3检查正时标记4分转动曲轴并目视检查正时标记转动曲轴时必须使用指针式扭力扳手,否则扣0.5分转动曲轴,将1缸转至压缩上止点(TDC)位置:转动曲轴皮带轮,直到其凹槽与正时链条盖上的正时标记“0”对准,1分目视检查正时标记对正情况,并报出正时标记检查结果:检查并确认凸轮轴正是齿轮和链轮上的各正时标记和位于1号和2号轴承盖上的各正时标记对准。

如果没有对准,则转动曲轴1圈(360º),如上所述对准正时标记。

未检查正时标记对正情况,扣3分 未报出正时标记检查结果,扣1分4拆卸曲轴皮带轮4分 拆卸曲轴皮带轮固定螺栓 未使用专用工具SST 09213-58013拆卸曲轴皮带轮,扣1分用专用工具SST 09213-58013、09330-00021固定皮带轮就位并松开曲轴皮带轮螺栓,0.5分SST 安装螺栓旋入曲轴皮带轮上的位置要正确(SST 安装螺栓不能接触正时链条盖分总成)。

安装螺栓旋入曲轴皮带轮上的位置不正确扣0.5分用指针式扭矩扳手预松曲轴皮带轮固定螺栓,0.5分用摇把将曲轴皮带轮固定螺栓拆下,0.5分将曲轴皮带轮固定螺栓至零件架,要求摆放整齐,摆放不整齐扣0.5分拆下曲轴皮带轮使用专用工具拆卸曲轴皮带轮,未使用专用工具扣1分在皮带轮固定螺栓头部贴上保护性胶带,0.5分专用工具SST 安装螺栓不能接触正时链条盖分总成,否则扣0.5分用活动扳手正确固定专用工具SST,0.5分用梅花扳手将曲轴皮带轮拆下,0.5分 将曲轴皮带轮安装面朝上放置至零件架,0.5分5拆卸链条张紧器2分拆下1号链条张紧器总成 使用指针式扭力扳手预松1号链条张紧器总成2个固定螺母,使用摇把将1号链条张紧器总成固定螺母拆下,1分将1号链条张紧器总成(2个螺母,托架、链条张紧器)放置至零件架,0.5分 在拆卸1号链条张紧器的过程中不可转动曲轴,如果曲轴转动扣1分在不使用链条张紧器的情况下禁止转动曲轴,否则扣1分6拆卸正时链条前端盖3分正确拆下正时链条前端盖使用指针式扭力扳手按正确顺序预松正时链条前端盖固定螺栓,使用摇把将正时链条前端盖固定螺栓拆下,并将正时链条前端盖固定螺栓放置至零件架,放置要整齐,1分。

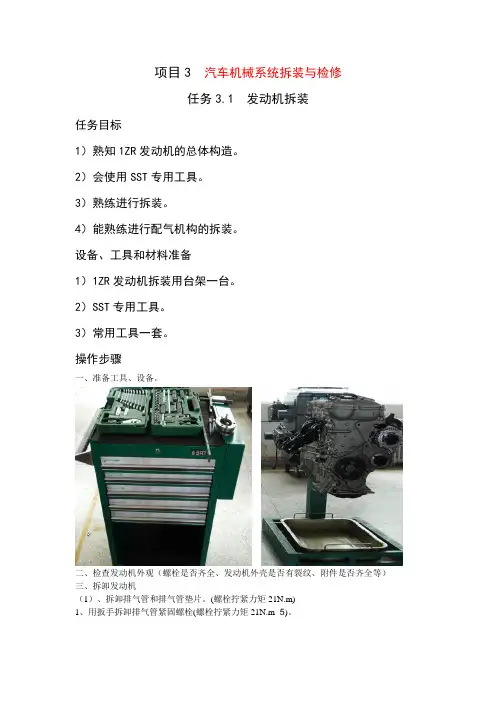

项目3 汽车机械系统拆装与检修任务3.1 发动机拆装任务目标1)熟知1ZR发动机的总体构造。

2)会使用SST专用工具。

3)熟练进行拆装。

4)能熟练进行配气机构的拆装。

设备、工具和材料准备1)1ZR发动机拆装用台架一台。

2)SST专用工具。

3)常用工具一套。

操作步骤一、准备工具、设备。

二、检查发动机外观(螺栓是否齐全、发动机外壳是否有裂纹、附件是否齐全等)三、拆卸发动机(1)、拆卸排气管和排气管垫片。

(螺栓拧紧力矩21N.m)1、用扳手拆卸排气管紧固螺栓(螺栓拧紧力矩21N.m×5)。

2、拆下排气管衬垫。

(2)、拆卸输油管分总成和喷油器。

1、用扳手拆卸输油管分总成紧固螺栓(螺栓拧紧力矩21N.m×2)2、从输油管分总成上拆下4个喷油器。

(3)、拆卸进气管歧管。

1、用扳手拆卸进气歧管紧固螺栓(螺栓拧紧力矩28N.m×5)(4)、拆卸发电机。

(螺栓拧紧力矩:螺栓A 19N.m,螺栓B 43N.m)(5)、拆卸凸轮轴位置传感器(进气和排气)1、用扳手拆卸凸轮轴传感器紧固螺栓(螺栓拧紧力矩10N.m×2)2、拆卸凸轮轴传感器(6)拆卸凸轮轴正时机油控制阀(进气和排气)1、用扳手拆卸凸轮轴正时机油控制阀紧固螺栓(螺栓拧紧力矩10N.m×2)2、拆卸凸轮轴正时机油控制阀。

1、用扳手拆卸点火线圈紧固螺栓(螺栓拧紧力矩10N.m×4)2、拆卸点火线圈。

(8)、拆卸水泵总成。

1、用扳手拆卸水泵总成紧固螺栓(螺栓拧紧力矩24N.m×3)(9)拆卸曲轴皮带轮注意:拆卸曲轴皮带轮必须使用专用工具SST(如图所示)1、安装SST工具2、用扳手拆卸曲轴皮带轮紧固螺栓(螺栓拧紧力矩190N.m)3、安装SST工具,拆下曲轴皮带轮。

(10)、拆卸机油滤清器支架。

1、用扳手拆卸机油滤清器支架紧固螺栓(螺栓拧紧力矩26N.m×4)。

(11)、拆卸气缸盖罩盖分总成。

发动机拆装流程及步骤一、准备工作在进行发动机拆装之前,需要准备好以下工具和材料:1. 扳手、螺丝刀、扳手等基本工具;2. 起重设备,如吊车或起重机;3. 防护手套、护目镜、工作服等个人防护装备;4. 发动机拆装所需的密封胶、润滑油等材料。

二、拆卸外部部件1. 首先,需要拆卸发动机周围的外部部件,如进气管、排气管、冷却系统、电气系统等。

使用相应的工具将其螺丝拆下,并将连接管道分离。

2. 拆卸发动机罩,以便更好地接触到发动机本体。

三、脱离传动系统1. 将传动系统与发动机脱离,包括离合器、变速器等。

先松开离合器螺栓,然后使用支撑工具支撑住变速器,松开固定螺丝将其与发动机分离。

2. 拆卸传动轴,将其与发动机分离。

四、拆卸进气和排气系统1. 拆卸进气系统,包括进气管、进气歧管等。

先松开进气管固定螺丝,然后将其与发动机分离。

2. 拆卸排气系统,包括排气管、排气歧管等。

先松开排气管固定螺丝,然后将其与发动机分离。

五、脱离冷却系统1. 拆卸冷却系统,包括水泵、散热器等。

先松开冷却系统固定螺丝,然后将其与发动机分离。

2. 若有液压系统,也需要将其与发动机分离。

六、拆卸配件和附件1. 拆卸发动机上的配件和附件,如发电机、起动机等。

先松开固定螺丝,然后将其与发动机分离。

2. 拆卸其他附属部件,如油底壳、曲轴传感器等。

先松开固定螺丝,然后将其与发动机分离。

七、拆卸发动机本体1. 使用起重设备将发动机抬起,使其与底盘分离。

2. 拆卸发动机支架,松开固定螺丝,然后将其与发动机分离。

3. 将发动机小心地从车辆上取出,放置在适当位置。

八、检查维修和更换部件1. 对拆卸下来的发动机进行全面检查,查看是否有损坏或磨损的部件。

2. 根据检查结果,进行必要的维修或更换工作。

如更换活塞环、曲轴轴承等。

九、安装发动机1. 将修理好的发动机小心地放回车辆上,与底盘对齐。

2. 安装发动机支架,固定螺丝,使其与发动机连接。

3. 使用起重设备将发动机降下,使其与传动系统连接。

2011年浙江省中等职业学校汽车运用与维修技能大赛技术方案“宣成杯”汽修个人赛——机电维修一、比赛内容1、理论考试(80道题,满分100分,占总成绩的20%)1)考试内容:主要为法律法规、职业道德、安全规范和专业基础知识。

高级工知识占30%,中级工知识占70%。

2)考试题型:40道判断题(每题1分)、30道单项选择题(每题1分)、10道多项选择题(每题3分)3)考试时间:60分钟4)考试方式:闭卷方式注意事项:(1)机电维修个人赛和团体赛的选手参加统一的理论考试。

(2)参赛选手不得夹带任何参考资料进入理论考场。

2、实操比赛(满分:100分,占总成绩的80%,其中配气正时机构拆装、测量与检查和汽车故障诊断各占50分)共2项,分为配气正时机构拆装、测量与检查和汽车故障诊断。

选手按抽签分组顺序进行比赛,单人作业总时间为60分钟其中:配气正时机构拆装、测量与检查 30分钟汽车故障诊断 30分钟二、名次排列规则按总成绩由高到低排序,总成绩相同以实操成绩分数高的名次在前;总成绩相同且实操成绩也相同的以2项实操项目总用时短的名次在前。

三、比赛作业工件配气正时机构拆装、测量与检查的工件为丰田1ZR发动机(发动机本体无发电机、输油管分总成(包括喷嘴)、线束、进排气歧管等;并已拆除机滤及支架、发动机右悬支架、气缸盖罩等附件;油封、O 型圈无需更换,密封面无需施涂密封胶)四、实操比赛考核要求1、配气正时机构拆装、测量与检查1)作业要求:在30分钟的规定时间内,对指定的配气正时机构,完成以下操作,在《配气正时机构拆装、测量与检查作业表》中按要求填写检查测量记录并根据分析作出好坏判断。

a.曲轴皮带盘拆卸及安装;b.正时链盖及链条张紧器拆卸与安装;c.正时链条分总成的拆装;d.对正时链条分总成、进排气凸轮轴正时齿轮和曲轴正时齿轮的磨损状态进行检查;e.检查1号链条张紧器;f.检查进、排气凸轮轴正时齿轮总成(VVT-i执行器)动作状态;2)考核要点:按照维修手册要求对指定的配气正时机构进行拆装和检查,重点考核拆装工艺、零件清洁、工量具使用、零部件测量、作业规范及安全,并正确填写《配气正时机构拆装、测量与检查作业表》。

在进行丰田ZR系列发动机拆装时,需要用SST固定曲轴皮带轮就位并松开皮带轮螺栓或上紧扭力,还需专用的拉器将曲轴皮带盘拉出,即发动机曲轴皮带盘螺栓拆装专用工具一套,共计3个专用工具件,其名称分别为:皮带盘螺栓拆装专用工具(是2个工具,安装使用时需组合),皮带盘拆装专用工具(拉器,且带拉器定位头),其对应工具型号分别为:09213-58013,09330-00021和09950-50013,本工具可供丰田维修人员以及参加丰田发动机拆装技能大赛的相关院校汽修专业学员使用,质量可靠,保证满足领您的使用要求,操作中所需的M8螺栓都已为买家配好,工具具体使用步骤及说明已详细描述在以下图片中。

丰田1ZR发动机机修项目拆装步骤丰田1ZR发动机机修项目拆装步骤一、拆卸活塞连杆1、检查气缸体有无损坏变形,气缸筒有无刮伤情况2、检查曲柄连杆机构能否轻松转动3、检查并确认连杆和连杆盖上的装配标记相互对准以确保正确的重新装配。

提示:连杆和连杆盖的装配标记是为了取保正确的重新安装。

4、拆卸带连杆的活塞总成(1)将缸体旋转180度,均匀的松开两个螺栓(2)用2个已拆下的连杆盖螺栓,通过左右摇动连杆盖拆下连杆盖和下轴承提示:保持下轴承插入连杆盖(3)从气缸体顶部推出活塞、连杆总成和上轴承5、拆下连杆轴承6、拆卸活塞环组件(1)用活塞扩张器拆下两个压缩环(气环) (2)用手拆下油环刮片和油环涨圈二、清洁活塞连杆1、用衬垫刮刀去除活塞顶部的积碳2、用环槽清洁工具或折断的活塞环清洁活塞环槽3、用刷子和溶剂彻底清洁活塞三、检测活塞连杆1、检查气缸体的翘曲度用精密直尺或测隙规,测量与气缸衬垫接触的表面的翘曲度最大翘曲度0.05 mm如果翘曲度大于最大值,则更换气缸体 2、检查气缸体缸经用量缸表在位置A和B处测量止推方向与轴向的气缸间隙标准直径:80.500至80.513 mm最大直径80.633 mm如果4个位置的平均缸径值大于最大值,则更换3、检查活塞(1)在距活塞顶部12.6 mm处,用螺旋测微器测量与活塞销孔成直角的活塞直径80.461至80.471 mm 标准活塞直径:如果直径不符合规定,则更换活塞(2)检查活塞油膜间隙用气缸缸径测量值减去活塞直径测量值标准油膜间隙: 0.029至0.052 mm最大油膜间隙: 0.09 mm如果油膜间隙大于最大值,则更换所有活塞。

如有必要,更换气缸体(3) 检查环槽间隙使用测隙规测量新活塞环和环槽壁间的间隙标准环槽间隙:(4) 检查活塞环端隙a用活塞从气缸体顶部将活塞环推至活塞环底部使其行程超过50 mmb用测隙规测量端隙如果端隙大于最大值,则更换活塞环。

换上新的活塞环后,如果端隙仍大于最大值,则更换气缸体(5) 检查连杆螺栓用游标卡尺测量螺栓受力部分直径标准直径:6.6至6.7 mm最小直径:6.4 mm如果直径小于最小值,则更换螺栓四、安装活塞连杆(1) 安装活塞环组件a用手安装油环涨圈和油环刮片小心:安装涨圈和油环,使其环端处于相反的两侧将涨圈牢固安装至油环的内槽b有活塞环扩张器安装2个压缩环,使其油漆标记处于图示位置。

2.5丰田花冠1ZR-FE发动机曲柄连杆组拆装与调整_发动

机拆装与调整

2.5丰田花冠1ZR-FE发动机曲柄连杆组拆装与调整_发动机拆

装与调整

一、准备工作

1.确认车辆的停放位置和安全措施。

2.确保所需工具和设备的准备就绪。

二、发动机拆卸

1.先拆卸发动机顶盖,依次拆卸进气管、排气管等相关部件。

2.拆卸发动机底部的油底壳,注意排放废油。

3.拆卸连杆盖,注意标记以便后续安装时正确安装。

三、曲柄连杆组拆卸与检查

1.拆卸曲柄轴承盖,注意标记以便后续安装时正确安装。

2.拆卸连杆组,注意标记每个连杆的位置,以免后续装配时混淆。

3.检查曲柄轴承和连杆轴承的磨损情况,如有磨损应及时更换。

四、曲柄连杆组装

1.安装连杆轴承,并涂抹适量润滑油。

2.将连杆组按照标记的位置进行正确组装,注意拧紧螺栓时按照规定的扭矩进行拧紧。

3.依次安装曲柄轴承盖,注意拧紧螺栓时按照规定的扭矩进行拧紧。

五、曲柄连杆组调整

1.使用相应的工具调整各个连杆的松紧度,确保每个连杆的松紧度一致。

2.检查曲柄轴转动的灵活度,如有异常应及时检查并调整。

附件:

- 拆卸和组装过程中可能需要使用的工具清单。

- 相关的图示和图片。

法律名词及注释:

- 曲柄连杆组:发动机的关键部件之一,通过连杆将曲轴与活塞连接在一起,转化活塞的上下往复运动为曲轴的旋转运动。

- 润滑油:用于润滑发动机各个摩擦表面的油脂,减少磨损和热量产生。

- 扭矩:用于描述力矩大小的物理量,表示旋转力的大小。

1ZR发动机的拆装�任务一:附件的拆卸1、拆卸进气歧管(a)拆下4个螺栓和2个螺母,并拆下进气歧管和进气歧管撑条(b)将衬垫从进气歧管上拆下2、拆卸输油管分总成3、拆卸喷油器总成4、拆卸点火线圈总成5、拆卸机油尺分总成(a)拆下螺栓和机油尺(b)从机油尺上拆下O形圈6、拆卸排气歧管1号隔热罩(a)拆下4个螺栓和排气歧管隔热罩7、拆卸歧管撑条(a)拆下3个螺栓和歧管撑条8、拆卸排气歧管(a)拆下5个螺母和排气歧管9、拆卸发电机10、拆卸水泵总成11、拆卸机油滤清器分总成及机油滤清器支架12、拆卸气缸盖罩分总成(a)拆下13个螺栓、密封垫圈和气缸盖罩。

13、拆卸气缸盖罩衬垫14、将1号气缸设置到TDC/压缩(a)转动曲轴皮带轮,直到其凹槽与正时链条盖上的正时标记“0”对准。

(b)如图所示,检查并确认凸轮轴正时齿轮和链轮上的各正时标记和位于1号和2号轴承盖上的各正时标记对准。

如果没有对准,则转动曲轴1圈(360°),如上所述对准正时标记。

15、拆卸曲轴皮带(a)用SST固定皮带轮就位并松开皮带轮螺栓。

SST09213-58013,09330-00021小心:安装SST时要检查其安装位置,以防止SST安装螺栓接触正时链条盖分总成。

(b)用SST拆下曲轴皮带轮和皮带轮螺栓。

SST09950-50013(09951-05010,09952-05010,09953-05020, 09954-05021)提示:如有必要,用SST拆下皮带轮和皮带轮螺栓。

�任务二:正时链的拆卸、检查及安装一、拆卸1、拆卸1号链条张紧器总成(a)拆下2个螺母、托架、张紧器和衬垫。

小心:不要在不使用链条张紧器的情况下转动曲轴。

2、拆卸正时链盖分总成3、拆卸链条张紧器导板4、拆卸1号链条振动阻尼器(a)拆下2个螺栓和1号链条振动阻尼器5、拆卸链条分总成(a)用扳手固定住凸轮轴的六角头部分,并逆时针旋转凸轮轴正时齿轮总成,以松开凸轮轴正时齿轮之间的链条。

(b)链条松开时,将链条从凸轮轴正时齿轮总成上松开,并将其放置在凸轮轴正时齿轮总成上。

提示:确保将链条从链轮上完全松开。

(c)顺时针转动凸轮轴,使其回到原来位置,并拆下链条。

6、拆卸2号链条振动阻尼器(a)拆下2个螺栓和2号链条振动阻尼器。

7、拆卸曲轴正时链轮8、拆卸2号链条分总成(a)暂时紧固曲轴皮带轮螺栓。

(b)顺时针转动曲轴90°以便将机油泵主动轴链轮的调节孔对准机油泵槽口。

小心:曲轴旋转不要超过90°。

如果曲轴转动过多且没有安装正时链条,气门可能会碰撞到活塞并造成损坏。

(c)拆下曲轴皮带轮螺栓。

(d)将一个直径为3mm杆插入机油泵主动轴链轮的调节孔以便将齿轮锁定就位,然后拆下螺母。

(e)拆下螺栓、链条张紧器盖板和弹簧。

(f)拆下曲轴正时链轮、机油泵主动轴齿轮和2号链条分总成。

9、拆卸1号曲轴位置信号盘二、检查1、检查链条分总成(a)如图所示,用147N(15kgf,33lbf)的力拉链条。

(b)用游标卡尺测量15个链节的长度。

最大链条伸长率:115.2mm(4.535in.)小心:在任意3个位置进行测量。

使用测量值的平均值。

如果平均伸长率大于最大值,则更换链条。

2、检查2号链条分总成(a)如图所示,用147N(15kgf,33lbf)的力拉链条。

(b)用游标卡尺测量15个链节的长度。

最大链条伸长率:102.1mm(4.019in.)小心:在任意3个位置进行测量。

使用测量值的平均值。

如果平均伸长率大于最大值,则更换2号链条。

3、检查机油泵主动齿轮(a)将链条绕在齿轮上。

(b)用游标卡尺测量齿轮和链条的直径。

最小齿轮直径(带链条):48.2mm(1.898in.)小心:测量时,游标卡尺的卡钳必须与链轮接触。

如果直径小于最小值,则更换链条和齿轮。

4、检查机油泵主动轴齿轮(a)将链条绕在齿轮上。

最小齿轮直径(带链条):48.8mm(1.921in.)小心:测量时,游标卡尺的卡钳必须与链轮接触。

如果直径小于最小值,则更换链条和齿轮。

5、检查凸轮轴正时齿轮总成(a)将链条绕在齿轮上。

(b)用游标卡尺测量齿轮和链条的直径。

最小齿轮直径(带链条):96.8mm(3.811in.)小心:测量时,游标卡尺的卡钳必须与链轮接触。

如果直径小于最小值,则更换链条和齿轮。

6、检查排气凸轮轴正时齿轮总成(a)将链条绕在链轮上。

最小链轮直径(带链条):96.8mm(3.811in.)小心:测量时,游标卡尺的卡钳必须与链轮接触。

如果直径小于最小值,则更换链条和链轮。

7、曲轴正时齿轮(a)将链条绕在齿轮上。

(b)用游标卡尺测量齿轮和链条的直径。

最小齿轮直径(带链条):51.1mm(2.012in.)小心:测量时,游标卡尺的卡钳必须与链轮接触。

如果直径小于最小值,则更换链条和齿轮。

8、链条张紧器导板(a)用游标卡尺测量张紧器导板磨损量。

最大磨损量:1.0mm(0.039in.)如果磨损量大于最大值,则更换链条张紧器导板。

9、1号链条振动阻尼器(a)用游标卡尺测量振动阻尼器磨损量。

最大磨损量:1.0mm(0.039in.)如果磨损量大于最大值,则更换1号链条振动阻尼器。

10、2号链条振动阻尼器(a)用游标卡尺测量振动阻尼器磨损量。

最大磨损量:1.0mm(0.039in.)如果磨损量大于最大值,则更换2号链条振动阻尼器。

11、链条张紧器板(a)用游标卡尺测量链条张紧器板磨损量。

最大磨损量:1.0mm(0.039in.)如果磨损量大于最大值,则更换链条张紧器板。

12、1号链条张紧器(a)用手指提起棘轮爪时,检查并确认柱塞移动平稳。

(b)松开棘轮爪,检查并确认棘轮爪将柱塞锁止就位,且用手指推时不发生移动。

三、安装1、安装1号曲轴位置信号盘2、安装2号链条分总成(a)如图所示设置曲轴键。

(b)转动驱动轴以便切口朝向右水平位置。

(c)如图所示,使黄色链条标记对准每个齿轮的正时标记。

(d)用齿轮上的链条将链轮安装到曲轴和机油泵轴上。

(e)用螺母暂时紧固机油泵主动轴链轮。

(f)将减振弹簧插入到调节孔,然后用螺栓安装链条张紧器盖板。

扭矩:10N*m(102kgf*cm,7ft.*lbf)(g)将机油泵主动轴链轮的调节孔对准机油泵槽。

(h)将一个直径为4mm的杆插入机油泵主动轴齿轮的调节孔以便将齿轮锁定就位,然后紧固螺母。

扭矩:28N*m(286kgf*cm,21ft.*lbf)3、安装曲轴正时链轮4、安装1号链条振动阻尼器(a)用2个螺栓安装1号链条振动阻尼器。

扭矩:21N*m(214kgf*cm,16ft.*lbf)5、安装2号链条振动阻尼器(a)用2个螺栓安装2号链条振动阻尼器。

扭矩:10N*m(102kgf*cm,7ft.*lbf)6、安装链条分总成(a)检查1号气缸TDC/压缩。

(1)暂时紧固曲轴皮带轮螺栓。

(2)逆时针转动曲轴,以使正时齿轮键位于顶部。

(3)拆下曲轴皮带轮螺栓。

(4)检查每个凸轮轴正时齿轮上的正时标记。

(b)如图所示,将标记板(橙色)和正时标记对准并安装链条。

提示:•确保使标记板位于发动机前侧。

•凸轮轴侧的标记板为橙色。

•不要使链条缠绕在凸轮轴正时齿轮总成的链轮周围。

只可将其放置在链轮上。

•将链条穿过1号振动阻尼器。

(c)将链条放在曲轴上,但不要使其缠绕在曲轴周围。

(d)用扳手固定住凸轮轴的六角头部分,并逆时针旋转凸轮轴正时齿轮总成,以使标记板(橙色)和正时标记对准。

提示:•确保使标记板位于发动机前侧。

•凸轮轴侧的标记板为橙色。

(e)用扳手固定住凸轮轴的六角头部分,并顺时针旋转凸轮轴正时齿轮总成。

提示:为了张紧链条,缓慢地顺时针旋转凸轮轴正时齿轮总成,防止链条错位。

(f)将标记板(橙色)和正时标记对准,并将链条安装至曲轴正时齿轮。

提示:曲轴侧的标记板为黄色。

(g)在TDC/压缩时,重新检查每个正时标记。

6、安装链条张紧器导板7、安装正时链条盖分总成8、安装1号链条张紧器总成�任务三:凸轮轴的拆卸一、拆装1、拆卸凸轮轴正时齿轮总成(a)检查凸轮轴正时齿轮的锁止情况。

(b)松开锁销。

小心:拆卸凸轮轴正时齿轮总成前,确保锁销已松开。

(1)清理和除去1号凸轮轴轴承盖进气侧上的VVT机油孔的油脂后,如图所示,用胶带或同等品将机油孔完全密封,以防止空气泄漏。

小心:确保完全密封住机油孔,因为密封不充分导致的空气泄漏会阻碍松开锁销。

(2)如图所示,在密封机油孔的胶带上刺一个孔。

(程序A)(3)向在程序A中刺出的孔施加大约150kPa(1.5kgf/cm²,22psi)的空气压力,以松开锁销。

小心:•如果空气泄漏,重新用胶带密封。

•施加空气压力时用抹布或布条盖住油孔,以防止机油飞溅。

•不要锁止凸轮轴正时齿轮总成。

如果已锁止,则重新松开锁销。

提示:•在没有施加力的情况下,凸轮轴正时齿轮总成可能朝提前方向转动。

•如果由于孔口漏气而难以施加足够的空气压力,锁销可能难以松开。

(4)从1号凸轮轴轴承盖上拆下胶带。

(c)固定凸轮轴的六角头部分的同时,拆下凸缘螺栓,然后拆下凸轮轴正时齿轮总成。

小心:•拆卸凸轮轴正时齿轮前,确保锁销已松开。

•不要拆下另外4个螺栓。

•将凸轮轴正时齿轮总成从凸轮轴上拆下时,要使其保持水平。

2、拆卸排气凸轮轴正时齿轮总成(a)固定凸轮轴的六角头部分的同时,拆下凸缘螺栓,然后拆下排气凸轮轴正时齿轮总成。

小心:•不要拆下另外4个螺栓。

•将排气凸轮轴正时齿轮总成从凸轮轴上拆下时,要使其保持水平。

3、拆卸凸轮轴轴承盖(a)按如图所示顺序,均匀地拧松并拆下10个轴承盖螺栓。

(b)按如图所示顺序,均匀地拧松并拆下15个轴承盖螺栓。

小心:曲轴处于水平状态的同时均匀地拧松螺栓。

于水平状态的同时均匀地拧松螺栓。

(c)拆下5个轴承盖。

提示:按正确的顺序摆放拆下的零件4、拆卸凸轮轴5、拆卸2号凸轮轴6、拆卸1号气门摇臂分总成(a)拆下16个气门摇臂。

提示:按正确的顺序摆放拆下的零件。

7、拆卸气门间隙调节器总成(a)从气缸盖上拆下16个气门间隙调节器。

提示:按正确的顺序摆放拆下的零件。

8、拆卸机油控制阀滤清器9、拆卸1号凸轮轴轴承(a)拆下2个1号凸轮轴轴承。

10、拆卸2号凸轮轴轴承(a)拆下2个2号凸轮轴轴承。

11、拆卸凸轮轴壳分总成(a)拆下2个螺栓。

(b)用螺丝刀撬动气缸盖和凸轮轴壳之间的部位,拆下凸轮轴壳。

小心:不要损坏气缸盖和凸轮轴壳的接触面。

提示:使用螺丝刀之前,请在螺丝刀头部缠上胶带。

二、检查1、检查1号气门摇臂分总成(a)用手转动滚针,检查转动是否平稳。

提示:如果滚针转动不平稳,则更换气门摇臂分总成。

2.检查气门间隙调节器总成小心:•使气门间隙调节器远离灰尘和异物。

•仅使用干净的发动机机油。

(a)将气门间隙调节器放入装有发动机机油的容器中(b)将SST顶端插入气门间隙调节器的柱塞中,并用顶端挤压柱塞中的单向球。