碟簧标准参数

- 格式:pdf

- 大小:1.07 MB

- 文档页数:6

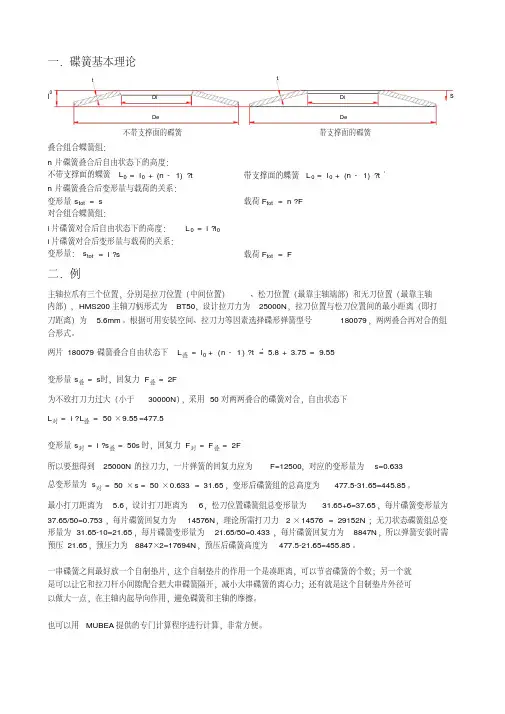

一.碟簧基本理论De Dil 0De Di t t 's不带支撑面的碟簧带支撑面的碟簧叠合组合蝶簧组:n 片碟簧叠合后自由状态下的高度:不带支撑面的蝶簧L 0=l 0+(n -1)?t带支撑面的蝶簧L 0=l 0+(n -1)?t ′n 片碟簧叠合后变形量与载荷的关系:变形量s tot =s载荷F tot =n ?F 对合组合蝶簧组:i 片碟簧对合后自由状态下的高度:L 0=i ?l 0i 片碟簧对合后变形量与载荷的关系:变形量:s tot =i ?s 载荷F tot =F 二.例主轴拉爪有三个位置,分别是拉刀位置(中间位置)、松刀位置(最靠主轴端部)和无刀位置(最靠主轴内部),HMS200主轴刀柄形式为BT50,设计拉刀力为25000N ,拉刀位置与松刀位置间的最小距离(即打刀距离)为5.6mm 。

根据可用安装空间、拉刀力等因素选择碟形弹簧型号180079,两两叠合再对合的组合形式。

两片180079碟簧叠合自由状态下L 叠=l 0+(n -1)?t ‘= 5.8+3.75=9.55变形量s 叠=s 时,回复力F 叠=2F为不致打刀力过大(小于30000N ),采用50对两两叠合的碟簧对合,自由状态下L 对=i ?L 叠=50×9.55=477.5变形量s 对=i ?s 叠=50s 时,回复力F 对=F 叠=2F所以要想得到25000N 的拉刀力,一片弹簧的回复力应为F=12500,对应的变形量为s=0.633 总变形量为s 对=50×s =50×0.633=31.65,变形后碟簧组的总高度为477.5-31.65=445.85。

最小打刀距离为 5.6,设计打刀距离为6,松刀位置碟簧组总变形量为31.65+6=37.65,每片碟簧变形量为37.65/50=0.753,每片碟簧回复力为14576N ,理论所需打刀力2×14576=29152N ;无刀状态碟簧组总变形量为31.65-10=21.65,每片碟簧变形量为21.65/50=0.433,每片碟簧回复力为8847N ,所以弹簧安装时需预压21.65,预压力为8847×2=17694N ,预压后碟簧高度为477.5-21.65=455.85。

上海碟簧国标

《上海碟簧国标》

一、定义

碟簧是指利用弹性力作用在表面上形成的弹性径向力线圈的可

折叠、可拉伸、可扭转的弹性元件。

二、构成

1、碟簧结构:由棒体、分枝、叶片、线圈等部件组成;

2、碟簧材料:一般为低碳钢和不锈钢,在苛刻条件下可使用高强度合金钢。

三、规格和尺寸

1、直径:一般以标准碟簧、小口径碟簧、小内径碟簧、大口径碟簧和外内径拉簧五类规格,直径从3mm-410mm,进行分类;

2、厚度:从0.2mm-10mm;

3、高度:一般为3mm-100mm;

4、叶片和棒体间的间距:常规碟簧为2mm-6mm;

5、叶片数量:2-7片,一般5片;

6、叶片选择:一般选用用20°,30°或45°的叶片。

四、应用

碟簧广泛应用于机械、电子、轻工业的内部及外部装置、精密测试仪器和精密制造业等领域,可作为紧固件、连接件的支架或调节件、总成、副等。

- 1 -。

上海碟簧标准

碟簧是一种机械零件,用于控制阀门或其他机械设备的开关或运动。

上海碟簧标准主要指的是生产和使用碟簧零件时需要遵循的技术规范和标准。

上海市制定了一系列的碟簧标准,主要包括以下内容:

1. 碟簧尺寸标准:规定了碟簧的尺寸、公差和相关要求;

2. 碟簧材料标准:规定了碟簧所采用的材料、物理、化学性能和相关要求;

3. 碟簧加工工艺标准:规定了碟簧加工的工艺流程、设备和方法;

4. 碟簧检验标准:规定了对碟簧进行检验、测试的方法和标准;

5. 碟簧使用标准:规定了碟簧使用时的注意事项、维护保养和相关要求。

上海碟簧标准是制造商和使用者必须遵循的行业标准,能够有效地提高碟簧的质量和安全性能。

碟形弹簧标准碟形弹簧是一种常见的机械零件,广泛应用于汽车、机械设备、家电等领域。

作为一种重要的弹簧元件,其标准化生产对于产品质量和性能具有重要影响。

本文将就碟形弹簧的标准进行详细介绍,包括标准的制定背景、标准的内容要点以及标准的应用意义。

首先,碟形弹簧的标准制定背景是什么?碟形弹簧作为一种机械弹簧元件,其标准化生产对于产品的质量和性能具有重要的影响。

为了规范碟形弹簧的生产制造,提高产品的质量和性能,保障使用安全,各国都制定了相应的碟形弹簧标准。

这些标准包括了碟形弹簧的材料、尺寸、公差、表面处理、试验方法等内容,以确保碟形弹簧的生产制造符合统一的要求。

其次,碟形弹簧标准的内容要点是什么?一般来说,碟形弹簧的标准内容主要包括以下几个方面,材料要求、尺寸和公差、表面处理、试验方法等。

对于碟形弹簧的材料要求,一般要求符合国家或行业的相关标准,以保证弹簧的弹性和耐久性。

在尺寸和公差方面,标准会规定碟形弹簧的外径、内径、厚度、圈数等尺寸参数,以及相应的公差要求,以确保碟形弹簧的尺寸精度和一致性。

此外,标准还会对碟形弹簧的表面处理进行规定,以保护弹簧表面不受腐蚀和磨损。

最后,标准还会规定碟形弹簧的试验方法,包括弹簧的拉伸试验、弹簧的扭转试验、弹簧的疲劳试验等,以保证碟形弹簧的性能符合要求。

最后,碟形弹簧标准的应用意义是什么?碟形弹簧标准的制定和应用对于产品质量和性能具有重要的意义。

首先,标准化生产可以提高碟形弹簧的生产效率,降低生产成本。

其次,标准化生产可以保证碟形弹簧的质量和性能稳定,提高产品的可靠性和使用寿命。

最后,标准化生产可以促进国内外碟形弹簧产品的贸易和交流,提升国内碟形弹簧产品的竞争力。

综上所述,碟形弹簧标准的制定和应用对于产品质量和性能具有重要的意义。

通过遵循碟形弹簧标准,可以提高产品的质量和性能,保证产品的安全可靠,促进产品的贸易和交流。

因此,各生产企业应严格遵循碟形弹簧标准,加强质量管理,提高产品质量,以满足市场需求,促进企业的可持续发展。

碟形弹簧标准碟形弹簧是一种常见的弹簧形式,它具有较大的变形能力和较小的体积,因此在许多机械设备中得到了广泛的应用。

为了保证碟形弹簧的质量和性能,国际上和国内都有相关的标准规定,下面将介绍一些关于碟形弹簧标准的内容。

首先,碟形弹簧的材料标准是非常重要的。

碟形弹簧通常由金属材料制成,如不锈钢、弹簧钢等。

这些材料需要符合相应的国际或国内标准,以保证碟形弹簧在使用过程中的强度、韧性和耐腐蚀性能。

因此,在生产碟形弹簧时,必须严格按照材料标准进行选择和采购,以确保碟形弹簧的质量。

其次,碟形弹簧的制造工艺标准也是至关重要的。

制造工艺的好坏直接影响到碟形弹簧的使用寿命和性能稳定性。

在制造过程中,需要严格控制材料的加工工艺、热处理工艺和成型工艺等环节,确保碟形弹簧在使用过程中不会出现断裂、变形或者疲劳等问题。

因此,制造工艺标准的执行对于碟形弹簧的质量和性能具有决定性的影响。

此外,碟形弹簧的尺寸标准也是需要重视的。

尺寸标准涉及到碟形弹簧的外径、内径、厚度、圈数等参数,这些参数的准确性直接关系到碟形弹簧在装配和使用过程中的匹配性和稳定性。

因此,在生产碟形弹簧时,必须严格按照尺寸标准进行加工和检测,确保碟形弹簧的尺寸精度符合要求。

最后,碟形弹簧的检测标准也是非常重要的。

通过对碟形弹簧的外观、尺寸、硬度、弹性度等性能进行检测,可以确保碟形弹簧的质量符合标准要求。

因此,在生产碟形弹簧时,必须建立完善的检测体系,对每一批次的产品进行全面检测,确保产品质量的稳定性和可靠性。

总之,碟形弹簧标准涉及到材料、制造工艺、尺寸和检测等多个方面,这些标准的执行对于保证碟形弹簧的质量和性能具有重要的意义。

只有严格执行相关标准要求,才能生产出质量稳定、性能可靠的碟形弹簧产品,满足不同机械设备的使用需求。

碟形弹簧标准一、外径(Outer Diameter)碟形弹簧的外径是指弹簧的最大直径,通常用D表示。

外径是碟形弹簧的重要参数之一,直接影响着弹簧的刚度和承载能力。

在标准中,外径的值是根据载荷和厚度计算得出的。

二、内径(Inner Diameter)碟形弹簧的内径是指弹簧的最小直径,通常用d表示。

内径的大小取决于所需安装尺寸和材料的强度。

在标准中,内径的值是根据安装尺寸和厚度计算得出的。

三、厚度(Thickness)碟形弹簧的厚度是指弹簧的直径差值,通常用t表示。

厚度是碟形弹簧的重要参数之一,直接影响着弹簧的刚度和疲劳寿命。

在标准中,厚度的值是根据载荷和外径计算得出的。

四、材料(Material)碟形弹簧的材料直接影响着其性能和使用寿命。

常用的材料有不锈钢、碳钢、合金钢等。

在标准中,应根据载荷、工作环境等因素选择合适的材料。

五、载荷(Load)碟形弹簧的载荷是指弹簧所承受的力的大小。

在标准中,载荷的值是根据使用要求和设计计算得出的。

载荷的大小直接影响着弹簧的刚度和承载能力。

六、刚度(Stiffness)碟形弹簧的刚度是指弹簧的抗变形能力。

在标准中,刚度的值是根据载荷和厚度计算得出的。

刚度的大小直接影响着弹簧的精度和使用效果。

七、疲劳寿命(Fatigue Life)碟形弹簧的疲劳寿命是指弹簧在交变载荷作用下能够维持一定性能的循环次数。

在标准中,疲劳寿命的值是根据实验测试得出的。

疲劳寿命的长短直接影响着弹簧的使用寿命和安全性。

八、安装尺寸(Installation Size)碟形弹簧的安装尺寸是指弹簧在安装过程中所需的尺寸。

在标准中,安装尺寸的值是根据实际需求和设计计算得出的。

安装尺寸的准确性直接影响着弹簧的安装和使用效果。

碟形弹簧标准碟形弹簧是一种常见的机械弹簧,其形状类似于圆盘或圆环,通常用于各种机械装置中起到弹簧作用。

碟形弹簧标准是对碟形弹簧的规格、材料、制造工艺等方面进行规范和标准化的文件,它的制定和执行对于保证碟形弹簧的质量和性能具有重要意义。

本文将对碟形弹簧标准进行详细介绍,包括标准的制定依据、主要内容和相关应用等方面。

碟形弹簧标准的制定依据主要包括国家标准、行业标准和企业标准。

国家标准是由国家相关部门制定并颁布的,是对碟形弹簧产品质量、性能、安全等方面的统一规定,具有强制性和约束力。

行业标准是由行业协会或组织制定的,是对碟形弹簧在特定行业领域的规范要求,具有一定的约束力。

企业标准是由企业自行制定的,是对企业内部生产管理和产品质量的规范要求,具有一定的灵活性和针对性。

在制定碟形弹簧标准时,需要充分考虑以上各种标准的要求,并结合碟形弹簧的特点和实际应用需求,制定合理、科学的标准内容。

碟形弹簧标准的主要内容包括,碟形弹簧的基本参数和规格、材料要求、制造工艺、质量检验方法和标志标识等。

其中,碟形弹簧的基本参数和规格包括外径、内径、厚度、圈数、变形量、弹性系数等,这些参数是衡量碟形弹簧性能的重要指标,也是制定碟形弹簧标准的基础。

材料要求是指碟形弹簧所采用的材料种类、化学成分、力学性能等方面的要求,不同的材料对碟形弹簧的性能影响很大,因此在标准中需要对材料进行明确规定。

制造工艺是指碟形弹簧的加工工艺、热处理工艺、表面处理工艺等方面的要求,这些工艺对于保证碟形弹簧的质量和稳定性具有重要作用。

质量检验方法是指对碟形弹簧进行检验和测试的方法和要求,包括外观检查、尺寸测量、力学性能测试等,这些检验方法是保证碟形弹簧质量的重要手段。

标志标识是指在碟形弹簧上标注的标准编号、生产厂家、生产日期、质量等级等信息,这些标志标识是对碟形弹簧进行追溯和管理的重要依据。

碟形弹簧标准的执行对于保证碟形弹簧的质量和性能具有重要意义。

首先,标准化生产可以提高碟形弹簧的一致性和稳定性,保证产品质量的稳定可靠。

碟形弹簧标准碟形弹簧是一种常见的机械弹簧,它具有较大的变形能力和负荷能力,被广泛应用于汽车、家电、机械设备等领域。

为了确保碟形弹簧的质量和性能,制定了一系列的碟形弹簧标准,以规范其生产、检验和应用。

本文将对碟形弹簧标准进行介绍,以便相关企业和从业人员了解和遵守相关标准。

首先,碟形弹簧的标准主要包括材料标准、尺寸标准、技术要求和检验方法等内容。

在材料标准方面,通常会规定碟形弹簧所采用的材料种类、牌号、化学成分、力学性能等要求,以确保其具有足够的强度和韧性。

尺寸标准则规定了碟形弹簧的几何尺寸、公差、表面质量等要求,以保证其能够正确地安装和工作。

技术要求方面,标准会对碟形弹簧的加工工艺、热处理工艺、表面处理等进行规定,以确保其具有良好的机械性能和工作稳定性。

检验方法则是用于验证碟形弹簧是否符合标准要求的手段,通常包括外观检查、尺寸测量、力学性能测试等内容。

其次,碟形弹簧标准的制定和执行对于相关企业和从业人员具有重要意义。

首先,制定和执行碟形弹簧标准可以提高产品质量和一致性,确保用户获得满意的产品。

其次,标准化生产可以降低生产成本、提高生产效率,增强企业的市场竞争力。

此外,遵守标准可以减少产品缺陷和事故风险,保障生产安全和人身财产安全。

因此,相关企业和从业人员应当严格遵守碟形弹簧标准,加强对标准的理解和执行,确保产品质量和用户满意度。

最后,随着碟形弹簧在各个领域的广泛应用,碟形弹簧标准也在不断完善和更新。

相关企业和从业人员应当关注最新的标准变化,及时调整生产和检验工艺,确保产品符合最新的标准要求。

同时,相关行业协会和标准化组织也应当加强对碟形弹簧标准的宣传和培训,提高行业从业人员对标准的认识和理解,推动标准化生产和质量管理工作的深入开展。

总之,碟形弹簧标准是保障产品质量和用户安全的重要保障,相关企业和从业人员应当充分重视标准的制定和执行,确保产品符合标准要求,提高市场竞争力和用户满意度。

同时,标准化组织和行业协会也应当加强标准的宣传和培训工作,推动碟形弹簧标准的不断完善和更新,促进行业的健康发展和技术进步。