板式家具工序质量标准及检验规范修订版

- 格式:docx

- 大小:95.10 KB

- 文档页数:35

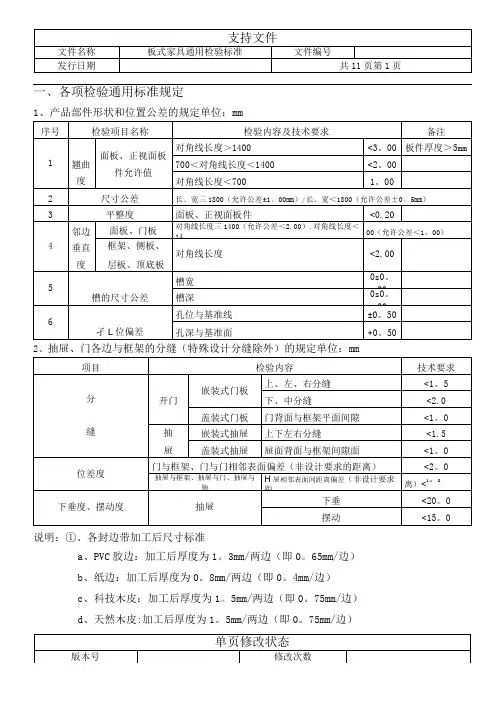

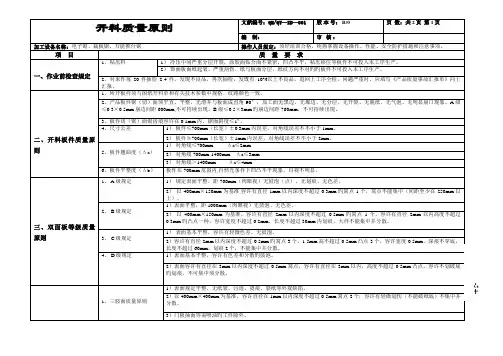

一、各项检验通用标准规定1、产品部件形状和位置公差的规定单位:mm2、抽屉、门各边与框架的分缝(特殊设计分缝除外)的规定单位:mm说明:①、各封边带加工后尺寸标准a、PVC胶边:加工后厚度为1。

3mm/两边(即0。

65mm/边)b、纸边:加工后厚度为0。

8mm/两边(即0。

4mm/边)c、科技木皮:加工后厚度为1。

5mm/两边(即0。

75mm/边)d、天然木皮:加工后厚度为1。

5mm/两边(即0。

75mm/边)e、木皮封边带厚度均以采购厚度0.6mm为准②、所有零部件图规格尺寸均不含封边带厚度尺寸.3、产品外观检验规定(特殊设计除外)单位:mm二、产品外观等级要求A级要求1、表面平整,表面缺陷点要求每0。

5平方米不超过一处,缺陷点直径W0.5mm。

2、表面崩边处连续修补长度不超过封边长度的约3%。

3、表面不能有划痕、碰伤、爆裂。

4、封边胶合紧密平直,不能有松脱、缺损现象。

5、站在0。

5-0.8米远处,不可见修补痕.正常规定视力±1。

0.6、表面颜色均匀,无明显色差。

7、修补后,单个的瑕疵要求直径小于0.5mm.B级要求1、表面平整,表面缺陷点要求每0.5平方米不超过三处,缺陷点直径W0。

5mm.2、表面崩边处连续修补长度不超过封边长度的约5%。

3、表面不能有划痕、碰伤、爆裂。

4、封边胶合紧密平直,不能有松脱、缺损现象。

5、站在0.5—0.8米远处,不可见修补痕.正常规定视力±1。

0。

6、表面颜色均匀,无明显色差。

7、修补后,单个的瑕疵要求直径小于0。

5mm。

C级要求1、表面平整,表面缺陷点要求每0。

5平方米不超过四处,缺陷点直径W0。

5mm.2、表面崩边处连续修补长度不超过封边长度的约10%。

3、表面允许有轻微划痕、但不允许有碰伤、爆裂现象。

4、封边胶合紧密平直,不能有松脱、缺损现象.D级要求1、表面平整,不允许有碰伤、爆裂现象.2、边缘平齐,不能有崩裂现象。

三、产品检验区域(通常分为A、B、C三区)1、A区:通常指产品使用时常处于视野范围内前方,面对视野,容易看到的区域;如:面板、门板、抽面板、高屏背板前面、低屏背板前面、各类脚类及层板、侧板、底板等部件的前面部位。

板式家具的质量验收标准一.产品表面的质量标准产品“缺陷”的定义是指但不局限于以下所指的划痕、破损、污染等瑕疵。

1.1产品表面即产品所有可视面不允许有任何深度、长度、宽度的划痕、破损、碰伤、污染、坑洞、以及补灰等缺陷。

1.2 所有板面的颜色、纹样、亮度、光洁度、纹理方向必须符合合同和图纸并以封存的样板作为支持。

1.3产品包装前,必须使用清洁剂进行清洁,不允许存在污迹及清洁剂擦拭后产生的痕迹。

也不允许存在灰尘和明显的指纹。

1.4 对板面的装饰性修补,只限于产品的内侧,其缺陷深度虽不能量化,但以正常视力在750mm的距离目视判断不明显为止,且长度不超过150mm。

1.5 对产品的装饰性修补必须尽可能匹配产品的颜色。

1.6使用者可能接触的地方不能有锋利的边角、钉、刺、裂片等可使人受伤或衣物受损的地方。

1.7螺丝必须必须垂直并恰当地旋紧。

松动和突起和脱落的螺丝,不予接受。

二.封边的质量标准2.1可视部件的胶边始终保持3mm的厚度(根据图纸)不可以出现超标或未达标。

2.2胶边切割的圆曲率必须符合CWC的要求,并以封存的样板作为标准。

产品转角处的胶边也不能例外。

2.3 封边的手感要光滑流畅。

其光洁度虽未能量化,但以封存的样板为标准。

2.4封边不允许出现划痕和起伏不平。

3mm厚的胶边不可以出现切割痕迹,封边机要具有消除切割痕迹的功能。

2.5胶边与板材的连接处不可出现碎霄。

2.6胶边与板材连接处不可出现板材和胶边呈锯齿状现象。

2.7胶边与板材的连接处不可出现明显的胶线。

胶边外露的胶水必须擦试干净。

三.钻孔的质量标准3.1孔位必须干净、利索、整洁(断面锋利)3.2孔位边缘的表面破损不懂超过20(包括植入预埋件后的孔位)3.3孔位的位置精度只能高于或相当于图纸标准而不能低于图纸标准。

3.4在批量钻孔前必须进行试装以确认孔位的精确性;在钻孔生产中,必须执行相关规定,在预定的时间段内进行装配性检验以排除孔位位移。

钻同类同批产品前,必须用相关一套配件确定孔位,待孔位准确无误时,方可进行钻孔。

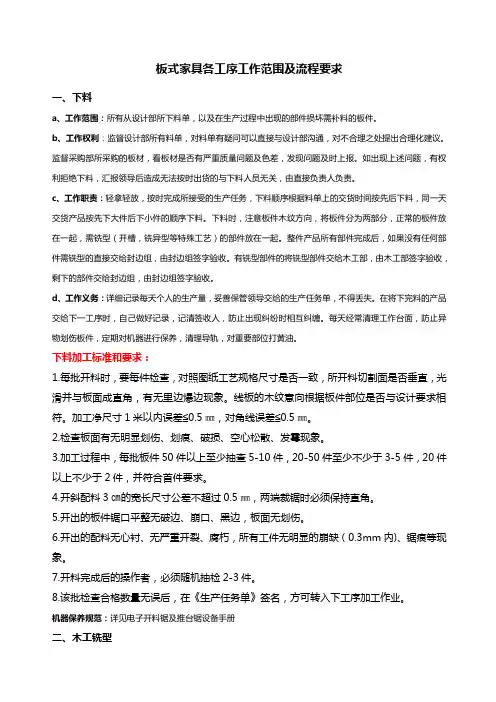

菲莱公司板式家具质量标准一:下料1、确认产品颜色,下料尺寸与图纸吻合,尺寸误差±0.5mm。

2、副锯台≤0.2mm,不能出现明显崩茬。

3、当部件小于1000mm*500mm时对角线误差≤1mm,大于此尺寸的部件对角线误差控制在2mm以内,超过此误差极为不合格产品。

4、所有面板、门板、抽面、侧板及重要部件板材必须严格检查,保证正面无划伤、磕碰、杂质、蹦茬等各种质量问题。

顶底、层板、背板等次要部分的板件质量标准可以相对放松一点,但必须保证没有明显磕碰、掉角、蹦茬及严重划伤!5、严格按照料单纹理方向下料,料单上部件规格为〖长(纵向)*宽(横向)*厚度〗,任何人不得以任何理由擅自改动纹理方向。

如特殊情况可以请示领导(不论哪位领导同意必须在下料单上签字)。

但面板、门板、抽面以及所有在柜体组装好后可以看见的部件不得改变纹理方向。

6、码放整齐,每个产品的所有部件放在一起,每家客户的订货为一个批次7、严格控制每家顾客所有产品的色差,要保证以家为单位用同一批次的板材。

二:铣型1、检查下料组送过来的部件是否与料单一致,清点数量、规格、颜色。

核对无误后再铣型。

2、所有需铣型产品图样必须保证与图纸一致。

3、,根据料单提供的轨道样式确定开槽位置。

4、所有模板的制作要保证与图纸一致,线条流畅、圆滑无明显弯曲现象,开槽宽度与深度必须与轨道吻合。

5、选用合适刀头,保持刀头锋利,不得出现蹦边现象。

铣型时用力要均匀,完全按照模板形状。

6、所有铣型部件完成后需用砂纸磨平,防止封边不严,如因铣型不平造成的封边脱落现象由铣型组负全责。

三:封边1、先看料单,与料单核对颜色与部件数量、尺寸。

看下料组是否有多下、漏下、错下现象,尺寸是否与料单吻合。

2、所有面板、门板、抽面、侧板及重要部件板材必须严格检查,保证正面无划伤、磕碰、杂质、蹦茬等各种质量问题。

顶底、层板、背板等次要部分的板件质量标准可以相对放松一点,但必须保证没有明显磕碰、掉角、蹦茬及严重划伤!3、粘贴要牢固,胶量要适中。

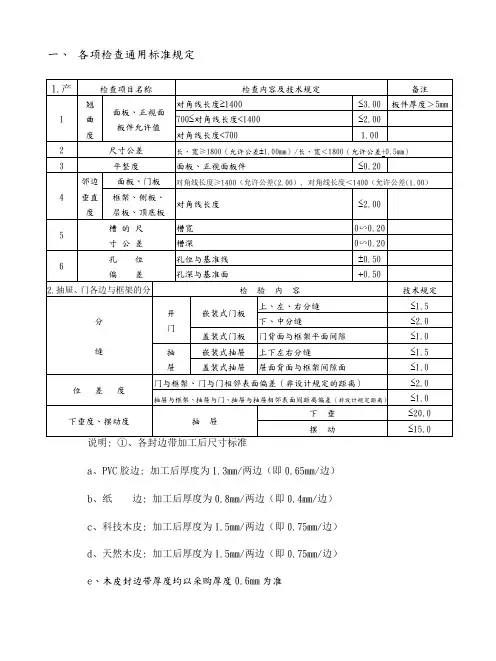

一、各项检查通用标准规定a、PVC胶边: 加工后厚度为1.3mm/两边(即0.65mm/边)b、纸边: 加工后厚度为0.8mm/两边(即0.4mm/边)c、科技木皮: 加工后厚度为1.5mm/两边(即0.75mm/边)d、天然木皮: 加工后厚度为1.5mm/两边(即0.75mm/边)e、木皮封边带厚度均以采购厚度0.6mm为准②、所有零部件图规格尺寸均不含封边带厚度尺寸。

二、产品外观等级规定A级规定1、表面平整, 表面缺陷点规定每0.5平方米不超过一处, 缺陷点直径≤0.5mm。

2、表面崩边处连续修补长度不超过封边长度的约3%。

3、表面不能有划痕、碰伤、爆裂。

4、封边胶合紧密平直, 不能有松脱、缺损现象。

5、站在0.5-0.8米远处, 不可见修补痕。

正常规定视力≥1.0。

表面颜色均匀, 无明显色差。

修补后, 单个的瑕疵规定直径小于0.5mm。

B级规定1、表面平整, 表面缺陷点规定每0.5平方米不超过三处, 缺陷点直径≤0.5mm。

2、表面崩边处连续修补长度不超过封边长度的约5%。

3、表面不能有划痕、碰伤、爆裂。

4、封边胶合紧密平直, 不能有松脱、缺损现象。

5、站在0.5-0.8米远处, 不可见修补痕。

正常规定视力≥1.0。

表面颜色均匀, 无明显色差。

修补后, 单个的瑕疵规定直径小于0.5mm。

C级规定1、表面平整, 表面缺陷点规定每0.5平方米不超过四处, 缺陷点直径≤0.5mm。

2、表面崩边处连续修补长度不超过封边长度的约10%。

3.表面允许有轻微划痕、但不允许有碰伤、爆裂现象。

4、封边胶合紧密平直, 不能有松脱、缺损现象。

D级规定表面平整, 不允许有碰伤、爆裂现象。

边沿平齐, 不能有崩裂现象。

三、产品检查区域(通常分为A.B.C三区)A区:通常指产品使用时常处在视野范围内前方, 面对视野, 容易看到的区域;1、如: 面板、门板、抽面板、高屏背板前面、低屏背板前面、各类脚类及层板、侧板、底板等部件的前面部位。

板式家具工序质量标准及检验规范板式家具工序质量标准及检验规范随着现代科技的发展,板式家具作为一种新型的家具产品,在市场上得到了广泛的应用和推广,成为了人们生活中必不可少的一部分。

作为消费者,我们购买板式家具时常关注的是产品的质量和性能。

然而,作为制造板式家具的厂家和工人,了解和掌握板式家具工序质量标准及检验规范则显得更为重要。

1.板式家具生产工序及检验要点1.1 前期准备工作前期准备工作是板式家具生产的重要环节,决定了产品后期性能和质量。

生产前,首先需要对板材进行挑选和检验。

板材应该符合国家标准,并不存在裂痕、划痕或者缺陷等情况。

板材的厚度、长度和宽度也需要统一,以保证制作的板式家具版面整齐美观。

此外,在生产前还需要准备好叉车、分条机、打磨机、钻机等生产设备,并对设备进行维修保养,确保设备的正常运行。

1.2 板材切割工序板材切割是板式家具生产的第一道工序,质量和精度是非常重要的,因此需要在细节上处理好各个环节。

首先需要在计算机中进行设计和确定板材的尺寸、互相搭配的位置,然后根据设计方案使用数控切割机器人对板材进行切割。

在切割过程中,需要注意安全,确保作业人员不会意外受伤。

同时,还需要在切割后进行审查,检查板材有无毛刺、切割平整度等问题,防止影响后续的生产。

1.3 端部粘合工序端部粘合工序是将多块板材粘在一起制作成大尺寸的板式家具的过程。

首先,需要将板材表面清洁干净,保证其平整无油脂或其他物质。

然后,使用多头压接机进行粘接,注意要加强压力,确保板材之间的粘接牢固,避免板材间有空隙。

在端部粘合工序中还需要注重细节,在橱柜和书柜等家具中尤其重要,如门框的内角处和侧板相接口处需用抗裂胶进行黏接,增加接头的牢固性。

同时在粘接后最好进行烘干,约为30分钟,此操作可减少水分含量杜绝板材湿气过多,导致板材变形。

1.4 表面处理工序表面处理工序是板式家具制作中最能展现产品质量和工艺的一个工序。

简单的表面处理会导致板式家具整体外观低档次,而精细的表面处理会让产品看起来高大上,有品质感。

板式家具加工工艺及检验标准一、基材板式家具的基本材料是刨花板和中密度纤维板,这两种板是可以用工业化生产方式进行大规模生产的工程材料。

从材料来源、幅面尺寸和加工性能方面来说,它们不象实木和其它材料,对家具的设计和制造约束很少,因此家具设计师和制造商可以不受材料的限制,而完全根据用户不同品味的需要,设计和制作功能实用、风格各异的家具.刨花板:将木材加工剩余物或小径材、枝桠材加工成一定形状尺寸刨花,施加一定量胶粘剂,经铺装成型热压而成。

按结构分为普通板和定向板两类,而普通型刨花板又可分为单层、三层、渐变三种结构。

家具用板以渐变和三层结构为主。

通常用平压法制造。

刨花板主要优点是可按需加工成不同厚度大幅面的板材;可直接使用;不需干燥;易加工。

利于机械化生产;运输保存方便;价格便宜。

其缺点是边部毛糙,易吸湿变形,吸水厚度膨胀率较大;握螺钉力较低,紧固件不宜多次拆卸;容积重通常高于木材,刨花板家具较重,横向构件易产生下垂变形等。

我国刨花板产品质量差异较大,一般来讲引进国外先进设备,生产管理较好的企业产品质量较好,各项指标均能达到国家标准,但中、小企业刨花板产品质量均较差,表现在刨花形态差、施胶量高、刨花板吸水厚度膨胀率超过10%、厚度尺寸偏差大于土1.2mm、扭曲度大于10mm、刨花板饰面性能(砂不光、不能贴面)、封边性能均较差。

刨花板产品质量低劣,在我国刨花板生产中普遍存在的问题。

而它恰恰正是发展板式家具的一个最大障碍。

用于家具的刨花板应适合于家具的生产特点。

西方发达国家虽然对刨花板按其用途不同而规定若干种具有不同性质的刨花板,而实际上还根据用户定货或用途的不同要求,提供特制的满足某些性能指标要求的刨花板。

我国各地发展刨花板的主要目标之一是为了做家具,而且力求经过表面装饰加工后使用.作为刨花板用户的家具业当然无法直接干预刨花板制造厂家的生产,但是我们应对这种材料在制作家具中应具备的质量要求有一透彻的了解,从而从用户角度对刨花板的性能提出要求。

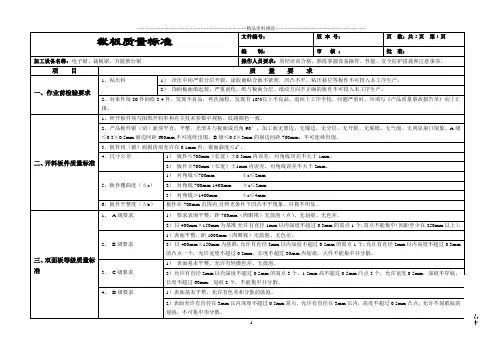

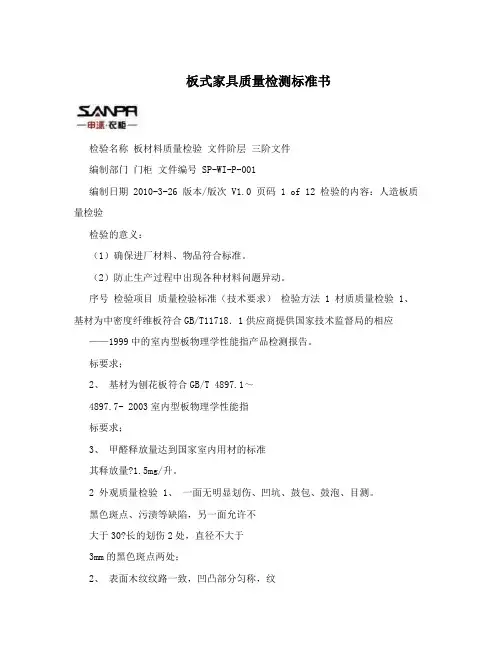

板式家具质量检测标准书检验名称板材料质量检验文件阶层三阶文件编制部门门柜文件编号 SP-WI-P-001编制日期 2010-3-26 版本/版次 V1.0 页码 1 of 12 检验的内容:人造板质量检验检验的意义:(1)确保进厂材料、物品符合标准。

(2)防止生产过程中出现各种材料问题异动。

序号检验项目质量检验标准(技术要求)检验方法 1 材质质量检验 1、基材为中密度纤维板符合GB/T11718.1供应商提供国家技术监督局的相应——1999中的室内型板物理学性能指产品检测报告。

标要求;2、基材为刨花板符合GB/T 4897.1~4897.7- 2003室内型板物理学性能指标要求;3、甲醛释放量达到国家室内用材的标准其释放量?1.5mg/升。

2 外观质量检验 1、一面无明显划伤、凹坑、鼓包、鼓泡、目测。

黑色斑点、污渍等缺陷,另一面允许不大于30?长的划伤2处,直径不大于3mm的黑色斑点两处;2、表面木纹纹路一致,凹凸部分匀称,纹理清晰,色泽一致。

3、每批到货颜色一致,不同批允许不明显色差。

3 外观尺寸厚度误差??0.3?,长度、宽度误用精度为0.1?的游标卡尺测量差??3? 厚度,误差不大于?0.6?的3米卷尺测量长度、宽度。

4 翘曲度翘曲度值?2?;用每米误差不大于?0.6?的刚尺测量将产品凹面向上放置在水平台面上,用线绳连接两对角,用钢直尺量取最大弦高,最大弦高与对角线之比即为翘曲度 5 邻边垂直度用钢卷尺测量两对角线,其差值用每米误差不大于?0.6?的3即为邻边垂直度偏差要求?2? 米卷尺测量。

更改记录更改日期编制审核审批检验名称衣柜功能件质量检验文件阶层三阶文件编制部门门柜文件编号 SP-WI-P-002编制日期 2010-3-26 版本/版次 V1.0 页码 2 of 12检验的内容:衣柜功能件质量检验检验的意义:(1)确保进厂材料、物品符合标准。

(2)防止产品安装过程中出现各种材料问题异动。

编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编编制/日期:王红平/410 审核/日期:核准/日期:欧阳数创编。

文件标题:白胚质量检验标准确保白坯产品符合质量要求,防止不良品流入下一道工序。

白坯工序。

3 .1 .检验方法:目视、手摸。

3 .2 .对实木、板式的白坯产品进行严格检验,防止不良品进入油漆车间。

3 .3 .作业员必须做好自检工作。

3 .4.品管员将品质检验结果记录于《油漆车间品检日报表》。

4 .1 .批灰:平整、饱满,腻子不得有下陷、裂缝、漏批、少批等现象。

4 .2 .扫油:充分、均匀,不得有积油、少油等现象。

4 .3.着色4 .3 .1 .着色充分、均匀,不可有积色、漏色、指印、擦痕等现象。

4 .3 .2 .颜色与色板相同或者相近,且木纹清晰、层次分明。

4 .3 .3 .分色线必须整齐、分明、里外着色应一致。

4 .4.打磨:平整、光滑、坚实,侧面平直,转角顺滑,无枪眼、砂痕、漏砂、塞槽、砂穿底色等现象。

确保打磨产品符合质量要求,防止不良品流入下一道工序。

打磨工序。

3 .1 .检验方法:目视、手摸。

3 .2 .作业员必须做好自检工作。

3 .3.品管员将品质检验结果记录于《油漆车间品检日报表》。

4 .1 .产品表面应光滑、平整,无明显砂痕、波浪、刮(碰)伤等现象。

4 .2 .边角底漆以及薄木不能砂穿,无油漆亮点。

4 .3.雕刻部位和工艺线条,打磨应均匀一致,不能有粗糙、积油和油漆亮点等现象。

确保油漆产品符合质量要求,防止不良品流入下一道工序。

底漆、面漆工序。

3 .1 .检验方法:目视、手摸。

3 .2 .首先确认来料是否符合质量要求。

3 .3 .作业员必须做好自检工作。

3 .4.品管员将品质检验结果记录于《油漆车间品检日报表》。

4 .1.颜色、亮度符合色板要求,整体颜色均匀一致,无色深、色浅、色差等现象。

4 .2 .涂膜饱满、平整、光滑,无粗糙、脱落等现象。

4 .3.产品表面无污渍、积油、粘漆、桔皮、发白、针孔、起粒、起泡、龟裂、刮(碰)伤和走枪痕迹等现象。

4 .4 .异形、转角部位涂膜柔滑,颜色均匀,无少喷、漏喷等现象。

板式家具工序质量标准及检验规范修订版

IBMT standardization office【IBMT5AB-IBMT08-IBMT2C-ZZT18】

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江 /2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

核准/

编制/日期:丁宝江/2012-2-10 审核/日期:

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/

编制/日期:丁宝江/2012-2-10 审核/日期:核准/。