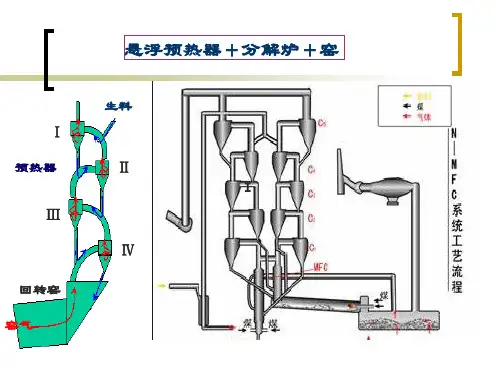

悬浮预热技术

- 格式:ppt

- 大小:1.67 MB

- 文档页数:37

1新型干法水泥工艺的核心技术是悬浮预热和窑外分解。

2立磨作为生料磨,具有粉磨、烘干及选粉三位一体的工作过程3为加强分解炉内生料、煤粉在气流中的分散,延长物料在炉内的停留时间,通常采用各种效应来实现。

这些效应主要有旋风效应、喷腾效应、流态化效应和悬浮效应。

4悬浮预热器的每个单元必须同时具备悬浮分散、换热及气固分离三大功能。

5原料预均化堆场预均化的某本原理是平铺直取预均化堆场的的型式有圆形,矩形。

6蓖冷机的性能评价指标主要有热效率和冷却效率7球磨机转速不同,研磨体钢球存在三种运动状态:离心运动、抛落运动和倾泻运动。

8分解炉中如果煤粉悬浮不好,则燃烧速度慢,炉温将降低,物料分解率将降低。

9与前两代篦冷机相比,第三代篦冷机的特点是阻力篦板、单独脉冲供风、厚料层操作。

10隔仓板篦孔的排列方式主要可分为同心圆状和辐射状。

11各级预热器控制参数主要是调节参数和检查参数12隔仓板的作用是分隔研磨体、筛析物料、控制物料和气流在磨内的流速。

13快冷熟料的易磨性比慢冷熟料的易磨性好1分解炉的温度分布特点?1分解炉内温度常保持在850~950摄氏度之间2分解炉内的轴向及平面温度都比较均匀3炉内纵向温度由下而上逐渐升高但变化幅度不大4炉的中心温度较高边缘温度较低2如何提高生料的分散悬浮性?1选择合理的喂料装置2适当的管道风速3控制生料细度4喂料均匀性5在喂料口加装撒料装置3试述水泥预分解窑系统主要由哪几部分组成及作用。

悬浮预热器:充分利用回转窑和分解炉排出的废气余热加热生料是生料预热及部分碳酸盐分解。

分解炉:完成燃料的燃烧碳酸盐分解气固两相的输送混合换热传质等一系列过程、回转窑:燃料燃烧气体流动物料输送。

高效冷却机(篦冷机):将回转窑卸出的熟料冷却到下游输送机贮存库和水泥磨所能承受的温度,同时回收高温熟料的余热,提高系统热效率和熟料质量。

煤粉燃烧器:4多通道煤粉燃烧器的技术特点?1火焰形状调整幅度大2一次空气用量少3燃烧强度高4对燃料适应性强5与两档短窑相匹配5回转窑窜动的原因和调整方法?1筒体的倾斜安装2基础沉陷不同3筒体的弯曲4轮带与托轮不均匀磨损5轮带与托轮接触面摩擦因数的变化方法:歪斜拖轮轴线法、改变摩擦因数法。

水泥厂悬浮预热窑外分解窑工艺与操作要想正确驾驭水泥回转窑,首先要明白整个烧成系统内在的逻辑关系,同时要弄清楚回转窑系统工艺和设备的特性,把握好内在关联关系,才能够知己知彼百战百胜的操作好回转窑。

本文将通过烧成系统的工艺特性结合机械设备全面阐述水泥回转窑的生产与操作。

一、水泥厂工艺简介水泥生产过程分为三个阶段,即石灰质原料、粘土质原料、以及少量的校正原料,(经过破碎,按一定比例配合、磨细,制备为成分合适、质量均匀的生料,称之为第一阶段“生料粉磨”;然后将生料提升入悬浮预热器,经过碳酸盐分解后加入水泥窑中煅烧至部分熔融,得到以硅酸钙为主要成分的水泥熟料,称之为第二阶段“熟料煅烧”;按照一定的比例熟料加入适量的石膏,有时还加入一些混合材料,共同磨细后为水泥,称之为第三阶段:水泥粉磨。

这就是大家简说的水泥生产过程:“两磨一烧”。

二、生料入库在探讨熟料煅烧之前,有必要先谈一下生料入库和入窑的联系。

入库生料一般情况有两股来料,一股是出生料磨的来料,一股是收尘系统的来料。

其中收尘系统的来料,本身也包含了两个方面,一是出回转窑一级旋风筒的废气带走的窑灰;二是生料磨系统废气带走的物料。

还有另一种情况存在,就是收尘系统的来料全部入窑,一般情况下就是生料磨入库提升机停的应急情况下使用。

其中三股来料的生料率值因各厂的原燃材料不同,特别是回灰各不相同,主要是受原材料密度不同,带回的料不同,不过普遍认为窑灰来料KH高,生料磨系统的收尘灰则反之。

并且窑灰和收尘灰来料不均,忽大忽小,直接入窑会影响窑系统的稳定性。

所以说窑灰、收尘灰和出磨生料一起同时入均化库是首选。

三、生料出库生料均化库工作原理是:“料流漏斗,重力结合”。

库中心结构为一大圆锥,库底圆锥周围的环行区被分成向库中心倾斜的七块扇形区,在每块扇形区内又分为四个环行小区,每个小区内装有十条充气箱,充气时生料被充气箱上的气流吹松动后,通过圆锥体下部的出料口,进入充气内区又一次被吹松均化,进入中心下料区经手动螺旋闸门、气动开关阀、电动流量控制阀及卸料斜槽进入库底中央的均化仓内。

悬浮预热及预分解技术

知识点注释

#悬浮预热技术#指低温粉体物料均匀分散在高温气流中,在悬浮状态下进行热交换,使物料得到迅速加热升温的技术。

#悬浮预热器的结构与功能#目前在预分解窑系统中使用的悬浮预热器主要是旋风预热器,构成旋风预热器的热交换单元主要是旋风筒及各级旋风筒之间的连接管道换热管道。

主要功能是实现气固充分分散、迅速换热、高效别离。

#预分解技术#预分解或称窑外分解技术是指将已经过悬浮预热后的水泥生料,在到达分解温度前,进入到分解炉内与进入炉内的燃料混合,在悬浮状态下迅速吸收燃料燃烧热,使生料中的碳酸钙迅速分解成氧化钙的技术。

#分解炉的结构与功能#分解炉按炉内气流运动方式来分:主要有四种根本类型:即涡旋式、喷腾式、悬浮式及流化床式。

在这四种型式的分解炉内,生料及燃料分别依靠“涡旋效应〞、“喷腾效应〞、“悬浮效应〞和“流态化效应〞分散于气流之中。

由于物料之间在炉内流场中产生相对运动,从而到达高度分散、均匀混合和分布、迅速换热、延长物料在炉内的滞留时间,到达提高燃烧效率、换热效率和入窑物料碳酸盐分解率的目的。

技能点注释

#绘制预分解系统工艺流程图#重点是悬浮预热和预分解系统的工艺流程,在流程图中标注清楚气、固运动方向,掌握生料

和气流在预分解系统的运动情况。

同时,通过绘制流程图掌握各工艺阶段所用设备的根本结构。

#绘制分解炉结构简图#通过绘制几种有代表性的分解炉炉型,掌握分解炉的根本结构,了解分解炉设计的根本要求,并能够表述分解炉的根本工作原理。

影响预热器换热效率及收尘效率的因素一、悬浮预热技术的优越性干法回转窑生产水泥熟料,生料的预热、分解和烧成过程均在窑内完成。

回转窑作为烧成设备,由于它能够提供断面温度分布比较均匀的温度场,并能保证物料在高温下有足够的停留时间,尚能满足要求。

但作为传热、传质设备则不理想,对需要热量较大的预热、分解过程则甚不适应。

这主要由于窑内物料堆积在窑的底部,气流从料层表面流过,气流与物料的接触面积小,传热效率低所致。

同时,窑内分解带料粉处于层状堆积态,料层内部分解出的二氧化碳向气流扩散的面积小、阻力大、速度慢,并且料层内部颗粒被二氧化碳气膜包裹,二氧化碳分压大,分解温度要求高,这就增大了碳酸盐分解的困难,降低了分解速度。

悬浮预热技术的突破,从根本上改变了物料预热过程的传热状态,将窑内物料堆积态的预热和分解过程,分别移到悬浮预热器和分解炉内在悬浮状态下进行。

由于物料悬浮在热气流中,与气流的接触面积大幅度增加,因此传热速度极快,传热效率很高。

同时,生料粉与燃料在悬浮态下,均匀混合,燃料燃烧热及时传给物料,使之迅速分解。

因此,由于传热、传质迅速,大幅度提高了生产效率和热效率。

二、悬浮预热窑的特点悬浮预热窑的特点是在长度较短的回转窑后装设了悬浮预热器,使原来在窑内以堆积态进行的物料预热及部分碳酸盐分解过程,移到悬浮预热器内以悬浮状态进行,因此呈悬浮状态的生料粉能与热气流充分接触,气、固相接触面大,传热速度快、效率高,有利于提高窑的生产能力,降低熟料烧成热耗。

同时它尚具有运动部件少,附属设备不多,维修比较简单,占地面积较小,投资费用较低等优点。

三、悬浮预热器的构成及功能悬浮预热器主要有旋风预热器及立筒预热器两种。

现在立筒预热器已趋于淘汰。

预分解窑采用旋风预热器作为预热单元装备。

构成旋风预热器的热交换单元设备主要是旋风筒及各级旋风筒之间的联接管道(亦称换热管道)。

悬浮预热器的主要功能在于充分利用回转窑及分解炉内排出的炽热气流中所具有的热焓加热生料,使之进行预热及部分碳酸盐分解,然后进入分解炉或回转窑内继续加热分解,完成熟料烧成任务。

水泥悬浮预热器的工作原理水泥悬浮预热器是水泥生产过程中的关键设备之一,它主要用于提高水泥窑炉的热效率和降低能耗。

水泥悬浮预热器的工作原理可以简单描述为:通过高温烟气与原料进行热交换,将烟气中的热能传递给原料,从而提高原料的温度,为窑炉供热。

我们需要了解一下水泥悬浮预热器的结构。

一般来说,水泥悬浮预热器由热风室、旋风管和悬浮管等部分组成。

热风室是烟气与原料进行热交换的主要区域,旋风管用于分离烟气中的尘埃颗粒,而悬浮管则用于将原料悬浮在热风中,增加其与烟气的接触面积。

在水泥生产过程中,石灰石和粘土等原料需要在窑炉中进行高温煅烧,以产生水泥熟料。

而水泥悬浮预热器的作用就是在熟料进入窑炉之前,通过预热的方式提高原料的温度,从而节约能源。

具体来说,水泥悬浮预热器的工作过程可以分为以下几个步骤:1. 烟气进入热风室:烟气从水泥窑炉中排出,并经过净化处理后进入水泥悬浮预热器的热风室。

烟气的温度通常在800℃至900℃之间。

2. 烟气与原料进行热交换:烟气在热风室中与原料进行热交换。

原料首先经过破碎和磨细处理后,以颗粒状的形式进入热风室。

烟气中的热能被传递给原料,使其温度逐渐升高。

3. 烟气的净化:在热风室中,烟气经过旋风管的作用,使其中的尘埃颗粒被分离出来,从而净化烟气。

净化后的烟气再次进入热风室,进行循环利用。

4. 原料的预热:原料在热风室中被烟气加热,温度逐渐升高。

通过调整烟气的温度和流速,可以控制原料的预热温度,以适应窑炉的煅烧要求。

5. 原料的悬浮:在热风室中,原料通过悬浮管被悬浮在热风中。

悬浮管通常是一个倾斜的管道,其一端与热风室相连,另一端下垂进入窑炉。

原料在悬浮管中受到热风的冲击和搅拌,使其与烟气充分接触,增加热交换效果。

通过水泥悬浮预热器的工作,原料的温度可以从室温升至约800℃至900℃。

这样,原料进入窑炉后,所需的煅烧能量就会明显减少,从而降低了窑炉的能耗。

同时,水泥悬浮预热器还可以减少烟气中的有害物质排放,起到环保的作用。

生产工艺流程总结水泥生产工艺小结水泥生产自诞生以来,历经了多次重大技术变革,从最早的立式窑到回转窑,从立波尔窑到悬浮预热窑,再到如今的预分解窑,每一次变革都推动了水泥生产技术的发展。

以悬浮预热和预分解技术为核心的新型干法水泥生产技术,把现代科学技术和工业生产最新成就相结合,使水泥生产具有高效、优质、环保、大型化和自动化等现代化特征,从而把水泥工业推向一个新的阶段。

水泥生产主要包括生料制备、熟料烧成和水泥粉磨至成品三个阶段,而在每个阶段中又包含了许多工艺过程。

比如生料制备中涉及到矿山开采、原料预均化及粉磨和生料的均化等过程;而熟料烧成系统中又涉及到旋风筒、连接管道、分解炉、回转窑和篦冷机五种主要工艺设备。

本文主要通过生料制备、熟料烧成和水泥成品三个大方面对整个新型干法水泥生产工艺进行描述。

1 生料制备矿山开采和原料预均化任何产品的制备,原料的选取和制备均是重要的一个环节,原料的品质会直接影响生产产品的质量。

所以,在水泥生产中,原料选取即矿石开采需要做好质量控制工作。

在矿石开采过程中,首先要做好勘探工作,切实掌握矿体的质量,然后在此基础上根据生产需求,合理搭配,选择性开采,尽可能的缩小原料的化学成分波动,这同时也可为原料预均化创造了一定的条件。

1959年,原料预均化技术首次应用于美国水泥工业。

预均化技术就是在原料的存取过程中,运用科学的堆取料技术,实现原料的初步均化。

具体是在原料堆放时,由堆料机连续地把进来的物料,按照一定的方式堆成尽可能多的相互平行、上下重叠、厚薄一致的料层,而在取料时,则通过选择与料堆方式相适应的取料机和取料方式,在垂直于料的方向上,同时切取所有料层,这样就在取料的同时完成了物料的混合均化,起到预均化的目的。

预均化是在预均化堆场中进行的,预均化堆场按照功能又可以分为预均化堆场、预配料堆场和配料堆场三种类型。

预均化堆场是将成分波动较大的单一品种物料石灰石、原煤等,以一定的堆取料方式在堆场内混合均化,使其出料成分均匀稳定;预配料堆场是将成分波动较大的两种或两种以上原料,按照一定的配合比例进入堆场,经混合均匀,使其出料成分均匀,并基本符合下一步配料要求;配料堆场是将全部品种的原料,按照配料要求,以一定的比例进入堆场,经过混合均化,在出料时达到成分均匀稳定,并且完全符合生料成分要求。

悬浮预热窑的工作原理悬浮预热窑是一种用于烧结行业的设备,主要用于料浆的预热和煅烧,以提高烧结产品的质量和产量。

它采用了悬浮预热技术,通过将料浆悬浮在燃烧室内的循环气流中,实现了高热传导和高效的热交换,从而达到快速预热的目的。

悬浮预热窑的工作原理如下:1. 进料与废气的分离:原始物料通过输送系统进入悬浮预热窑,同时将预热窑中的废气排出。

这样可以保持窑内的气氛洁净,并提供足够的氧气供应。

2. 料浆的悬浮:原始物料首先与适量的水混合成料浆,然后喷入预热窑。

料浆会在窑内产生一层薄膜,悬浮在高速气流中。

悬浮料层的形成和维持,是悬浮预热窑的核心技术。

3. 高速气流的形成:预热窑内通过气流阀控制引入适量的新鲜空气,形成一个强大的内循环气流。

这个气流将悬浮的料浆带到高温区,然后经过物料吸收热量后,将烟气和废气带到排气系统。

4. 温度的调控:窑的上部是辅助热源区,主要用于提高窑内的温度。

在这个区域,新增的燃料被点燃,产生的热量通过气流传播到窑内的料浆中。

通过气流阀的调节,可以控制窑内气流的速度和温度,从而达到预热的目的。

5. 热交换和传热:悬浮预热窑的核心机制是通过悬浮的料浆和高速气流之间的接触,实现高热传导和高效的热交换。

气流将热量传输给料浆,而料浆则吸收热量,预热到一定温度,为后续的煅烧过程做好准备。

6. 系统的控制和监测:悬浮预热窑配备了先进的自动控制系统,可以对窑内的温度、气流速度、料浆分布等进行实时监测和调节。

这样可以确保窑内的工艺参数处于最佳状态,提高烧结产品的质量和产量。

总结来说,悬浮预热窑通过将料浆悬浮在高速气流中,实现了料浆和烟气之间的高效热交换,从而达到快速预热的效果。

它可以提高烧结产品的质量和产量,同时减少能源的消耗和废气的排放。

这种工艺技术在烧结行业中的应用前景广阔。