压力管道无损检测技术

- 格式:doc

- 大小:1.33 MB

- 文档页数:30

压力管道层下腐蚀检测方法介绍随着工业化的快速发展,压力管道在工业生产中起着至关重要的作用,而压力管道的安全性直接关系到生产和人身安全。

由于压力管道长期处于高压、高温和腐蚀环境中,容易出现腐蚀现象,特别是层下腐蚀。

层下腐蚀是指管道表面下方发生腐蚀,不易直接观测到,但一旦发生层下腐蚀,会对管道的安全性产生重大影响。

对于压力管道层下腐蚀的检测变得非常重要。

本文将介绍压力管道层下腐蚀的检测方法,包括无损检测和破坏性检测两类方法。

希望能够为相关领域的研究和实践提供一定的参考价值。

一、无损检测方法1. 超声波检测超声波检测是一种常用的无损检测方法,可以有效地检测压力管道内部的层下腐蚀情况。

该方法利用超声波在介质中传播的特性,通过测定超声波的传播时间和反射强度来判断管道内部的腐蚀程度。

超声波检测设备通常由探头、发射器和接收器组成,通过将探头安装在管道表面,发射超声波,然后利用接收器接收反射的超声波信号,从而得到管道内部的腐蚀情况。

2. 磁粉探伤磁粉探伤是一种经典的无损检测方法,适用于检测表面腐蚀和一定深度的层下腐蚀。

该方法利用施加磁场后,将铁粉或磁粉涂敷在被检测的表面上,通过观察磁粉的分布情况来判断腐蚀的情况。

磁粉探伤适用于管道的外表面和内表面的检测,能够快速有效地检测出管道表面的腐蚀情况。

3. 射线检测射线检测是利用射线穿透物体并在感光底片上产生影像的原理,通过对影像的分析来判断物体内部的腐蚀情况。

射线检测适用于各种材料的管道,可以检测出不同深度的腐蚀情况。

射线检测设备包括X射线机和γ射线机,能够对管道进行全方位的检测,从而及时发现腐蚀问题。

4. 磁流检测磁流检测是一种利用涂有磁性荧光液的管道进行检测的方法,可以有效地检测出管道内部和外表面的腐蚀情况。

该方法适用于各种形状和材料的管道,可以快速、准确地检测出管道的腐蚀情况,是一种非常实用的无损检测方法。

二、破坏性检测方法1. 金相显微镜检测金相显微镜是一种常用的金属材料显微组织检测仪器,可以对金属材料进行显微观察和分析。

1.2.2 电阻测定《在用工业管道定期检验规程》(试行)中规定:对输送易燃、易爆介质的管道采取抽查的方式进行防静电接地电阻和法兰间的接触电阻值的测定。

管道对地电阻不得大于100Ω,法兰间的接触电阻值应小于0.03Ω。

常用的电阻测量方法有万用表测量和绝缘电阻测试仪测量。

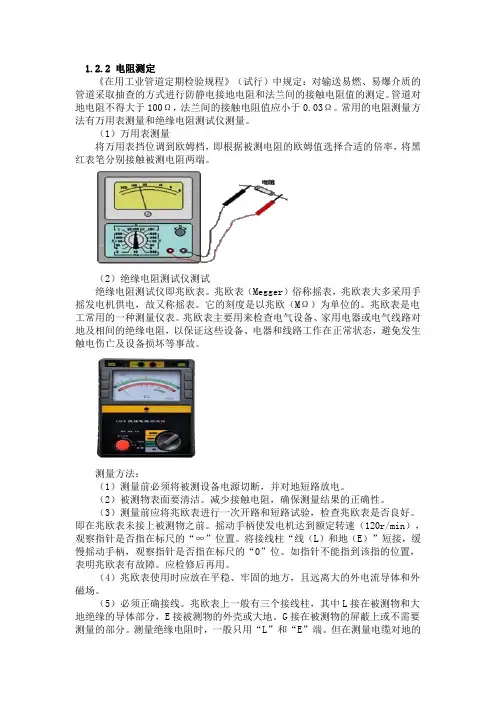

(1)万用表测量将万用表挡位调到欧姆档,即根据被测电阻的欧姆值选择合适的倍率,将黑红表笔分别接触被测电阻两端。

(2)绝缘电阻测试仪测试绝缘电阻测试仪即兆欧表。

兆欧表(Megger)俗称摇表,兆欧表大多采用手摇发电机供电,故又称摇表。

它的刻度是以兆欧(MΩ)为单位的。

兆欧表是电工常用的一种测量仪表。

兆欧表主要用来检查电气设备、家用电器或电气线路对地及相间的绝缘电阻,以保证这些设备、电器和线路工作在正常状态,避免发生触电伤亡及设备损坏等事故。

测量方法:(1)测量前必须将被测设备电源切断,并对地短路放电。

(2)被测物表面要清洁。

减少接触电阻,确保测量结果的正确性。

(3)测量前应将兆欧表进行一次开路和短路试验,检查兆欧表是否良好。

即在兆欧表未接上被测物之前。

摇动手柄使发电机达到额定转速(120r/min),观察指针是否指在标尺的“∞”位置。

将接线柱“线(L)和地(E)”短接,缓慢摇动手柄,观察指针是否指在标尺的“0”位。

如指针不能指到该指的位置,表明兆欧表有故障。

应检修后再用。

(4)兆欧表使用时应放在平稳、牢固的地方,且远离大的外电流导体和外磁场。

(5)必须正确接线。

兆欧表上一般有三个接线柱,其中L接在被测物和大地绝缘的导体部分,E接被测物的外壳或大地。

G接在被测物的屏蔽上或不需要测量的部分。

测量绝缘电阻时,一般只用“L”和“E”端。

但在测量电缆对地的绝缘电阻或被测设备的漏电流较严重时,就要使用“G”端,并将“G”端接屏蔽层或外壳。

线路接好后,可按顺时针方向转动摇把。

摇动的速度应由慢而快,当转速达到每分钟120转左右时,保持匀速转动,1分钟后读数。

压力管道检验检测流程英文回答:Pressure pipeline inspection and testing process is an essential procedure to ensure the safety and reliability of pipelines. It involves various steps and techniques to assess the integrity of the pipeline and identify any potential defects or damages. The following is a general overview of the pressure pipeline inspection and testing process.1. Pre-inspection preparations: Before conducting the inspection, it is crucial to gather all the necessary information about the pipeline, including its design specifications, operating conditions, and any previous inspection records. This information helps in determining the appropriate inspection methods and equipment.2. Visual inspection: The first step is to visually inspect the pipeline for any visible signs of damage orcorrosion. This can be done by walking along the pipeline route and looking for any leaks, cracks, or irregularities. Visual inspection is a preliminary assessment that helps in identifying areas that require further inspection.3. Non-destructive testing (NDT): NDT techniques are used to evaluate the internal condition of the pipeline without causing any damage. Some common NDT methods include ultrasonic testing, magnetic particle testing, and radiographic testing. These techniques help in detecting defects such as cracks, corrosion, or weld defects.4. Pressure testing: Pressure testing is performed to assess the strength and integrity of the pipeline. It involves pressurizing the pipeline with water or another suitable medium to a predetermined pressure and monitoring for any pressure drops or leaks. This test helps in identifying any weak points or potential failures in the pipeline.5. Leakage testing: Leakage testing is conducted to detect any leaks in the pipeline. This can be done bypressurizing the pipeline and using leak detection equipment such as gas detectors or leak detection fluids. Leakage testing ensures that the pipeline is free from any leaks that could compromise its safety and efficiency.6. Documentation and reporting: After completing the inspection and testing, all the findings and observations are documented in a detailed report. This report includes information about the inspection methods used, the results obtained, and any recommendations for repairs or maintenance. The report serves as a record of thepipeline's condition and helps in making informed decisions regarding its operation and maintenance.中文回答:压力管道检验检测流程是确保管道安全可靠的关键步骤。

压力管道焊道复检是确保压力管道焊接质量的重要环节,通常包括以下几个步骤:

1. 外观检查:

- 初步焊后,对焊道进行目视和工具检测(如放大镜、磁粉探伤仪等),查看焊缝表面是否有裂纹、气孔、未熔合、咬边等缺陷。

2. 无损检测:

- 采用无损检测技术进行进一步的焊道内部质量检验,常见的方法有射线检测(RT)、超声波检测(UT)、磁粉检测(MT)、渗透检测(PT)等。

根据设计要求和规范标准选择合适的检测方法。

3. 机械性能试验:

- 对焊接接头进行力学性能测试,例如拉伸试验、弯曲试验、硬度测试等,以验证焊接接头是否达到预定的强度和韧性要求。

4. 耐腐蚀性及耐久性评估:

- 根据管道材质和使用环境,可能还需要进行耐腐蚀性检测或疲劳寿命评估。

5. 修复与再检测:

- 如果在上述检测过程中发现焊道存在不符合标准的缺陷,需要按照规定的方法进行修复,并在修复完成后再次进行相关检测,直至合格为止。

6. 记录与报告:

- 记录每次检测的结果,形成完整的焊接质量检测报告,存档备查,同时作为工程验收的重要依据。

7. 第三方检测:

- 在某些情况下,为了保证公正性和权威性,可能还会邀请第三方专业检测机构进行复检工作。

总之,压力管道焊道复检是一个严谨的过程,其目的是通过一系列科学的检测手段,全面确保压力管道的安全可靠运行。

压力管道无损检测技术及应用摘要:压力管道的工作环境较为恶劣,管道内部长期处于高温、高压状态,传输的物质多为易燃、易爆、有毒、腐蚀性物质。

导致压力管道一旦发生安全事故,就会造成较严重的后果。

无损检测能够发现压力管道的冶金缺陷、焊接缺陷、金属组织损伤等潜在安全隐患,为压力管道缺陷的评级提供依据,以便于验收人员对压力管道的安全情况与使用寿命进行判断。

基于此,本文将对压力管道无损检测技术及应用进行分析。

关键词:压力管道;无损检测技术;应用1 无损检测技术简介压力管道是指利用一定的压力,用于输送气体或者液体的管状设备。

其在生活和生产活动中应用非常广泛,因此做好压力管道的日常维护更加重要,无损检测技术是指在不被检测对象影响的情况下,能够保证检测对象的性能和结构完整,利用检测对象在结构上出现的异常情况,来反映该检测对象是否存在质量安全问题。

无损检测也叫作非破坏性检测,就是要让检测对象的组织结构,不会影响其他性能的改变,因此能够最大限度地保护检测对象的基本情况。

无损检测技术,一般采用电子或化学方面的现代化装备仪器,或者使用物理或化学的方法进行无损检测,通过分析其表面和内部的结构,从中寻找异常情况,这是具有一定兼容性的特征。

被检测对象的状态和质量问题进行检测,能够充分反映出该检测对象的质量是否存在问题,可以根据其位置、程度以及类型等内容进行信息反馈。

无损检测的过程不会对设备和检测对象造成损害,完成整个检测过程时,就会停止对检测对象的检查。

2 压力管道检验中无损检测技术的应用2.1 射线检测射线检测法主要是利用X射线或其他放射性元素具有的较强放射线来穿透压力管道,检测管道内部是否存在结构缺陷或功能缺陷,并以胶片记录检测结果。

射线检测法主要适用于焊接构件的对接接头和角接接头。

射线检测法的优点是能够通过胶片直观地看清楚质量缺陷的类型、数量、尺寸和位置。

射线检测法的缺点是检测速度较慢,而且X射线和放射性元素对人体有害,需要做好检测防护,避免检测人员过度辐射。

8 压力管道的检验检测技术主要内容1.工业管道的检验检测方法2.公用管道的检验检测方法前言什么是压力管道?根据最新的《特种设备目录》(2014年)定义,压力管道是指利用一定的压力,用于输送气体或者液体的管状设备,其范围规定为最高工作压力大于或者等于0.1MPa(表压),介质为气体、液化气体、蒸汽或者可燃、易爆、有毒、有腐蚀性、最高工作温度高于或者等于标准沸点的液体,且公称直径大于或者等于50mm的管道。

公称直径小于150mm,且其最高工作压力小于1.6MPa(表压)的输送无毒、不可燃、无腐蚀性气体的管道和设备本体所属管道除外。

其中,石油天然气管道的安全监督管理还应按照《安全生产法》、《石油天然气管道保护法》等法律法规实施。

什么是工业管道?工业管道是指企业、事业单位所属用于输送工艺介质的工艺管道、公用工程管道及其他辅助管道,划分为GC1级、GC2级、GC3级。

符合下列条件之一的工业管道为GC1级:(1)输送GB5044-85《职业接触毒物危害程度分级》中规定的毒性程度为极度危害介质、高度危害气体介质和工作温度高于标准沸点的高度危害液体介质的管道;(2)输送GB50160-1999《石油化工企业设计防火规范》及GB50016-2006《建筑设计防火规范》中规定的火灾危险性为甲、乙类可燃气体或甲类可燃液体,并且设计压力大于或者等于4.0MPa的管道;(3)输送流体介质并且设计压力大于或者等于10.0MPa,或者设计压力大于或者等于4.0MPa,并且设计温度大于或者等于400℃的管道。

符合以下规定的工业管道为GC3级:输送无毒、非可燃液体介质,设计压力小于或者等于1.0MPa,并且设计温度大于-20℃但是小于185℃的管道。

其余为GC2工业管道。

--1.工业管道的检验检测方法>>1.1.压力管道常见的缺陷>>1.2.检验检测方法>>1.3.工业管道的定期检验1.1.压力管道常见的缺陷(1)制造安装过程中产生的缺陷压力管道在制造安装的过程产生的缺陷包括管道材料冶炼、轧制、机加工、焊接、热处理等过程中产生的缺陷。

8 压力管道的检验检测技术主要内容1.工业管道的检验检测方法2.公用管道的检验检测方法前言什么是压力管道?根据最新的《特种设备目录》(2014年)定义,压力管道是指利用一定的压力,用于输送气体或者液体的管状设备,其范围规定为最高工作压力大于或者等于0.1MPa(表压),介质为气体、液化气体、蒸汽或者可燃、易爆、有毒、有腐蚀性、最高工作温度高于或者等于标准沸点的液体,且公称直径大于或者等于50mm的管道。

公称直径小于150mm,且其最高工作压力小于1.6MPa(表压)的输送无毒、不可燃、无腐蚀性气体的管道和设备本体所属管道除外。

其中,石油天然气管道的安全监督管理还应按照《安全生产法》、《石油天然气管道保护法》等法律法规实施。

什么是工业管道?工业管道是指企业、事业单位所属用于输送工艺介质的工艺管道、公用工程管道及其他辅助管道,划分为GC1级、GC2级、GC3级。

符合下列条件之一的工业管道为GC1级:(1)输送GB5044-85《职业接触毒物危害程度分级》中规定的毒性程度为极度危害介质、高度危害气体介质和工作温度高于标准沸点的高度危害液体介质的管道;(2)输送GB50160-1999《石油化工企业设计防火规范》及GB50016-2006《建筑设计防火规范》中规定的火灾危险性为甲、乙类可燃气体或甲类可燃液体,并且设计压力大于或者等于4.0MPa的管道;(3)输送流体介质并且设计压力大于或者等于10.0MPa,或者设计压力大于或者等于4.0MPa,并且设计温度大于或者等于400℃的管道。

符合以下规定的工业管道为GC3级:输送无毒、非可燃液体介质,设计压力小于或者等于1.0MPa,并且设计温度大于-20℃但是小于185℃的管道。

其余为GC2工业管道。

--1.工业管道的检验检测方法>>1.1.压力管道常见的缺陷>>1.2.检验检测方法>>1.3.工业管道的定期检验1.1.压力管道常见的缺陷(1)制造安装过程中产生的缺陷压力管道在制造安装的过程产生的缺陷包括管道材料冶炼、轧制、机加工、焊接、热处理等过程中产生的缺陷。

压力管道现场检验控制技术总结一、引言压力管道是工业生产中不可或缺的重要设备,它承担着输送各种介质的任务,一旦发生泄露或爆炸事故,将会对生产和环境造成严重危害。

对于压力管道的检验控制技术至关重要,有效的检验控制技术可以及时发现问题并进行处理,保障生产安全,提高设备利用率。

二、压力管道现场检验控制技术总结1. 检验前的准备工作在进行压力管道现场检验之前,需要对设备进行充分的准备工作。

首先要对设备进行清洁、除锈和油漆处理,以确保可以清晰地观察设备表面情况。

需要对设备进行安全隔离,确保检验过程中不会对人员和设备造成危险。

还需要准备好相应的检验工具和仪器,如超声波探伤仪、磁粉探伤仪等。

2. 定期检验和无损检测定期检验是确保压力管道安全运行的重要手段。

在定期检验过程中,需要对设备进行外观检查和内部检查,以确保设备表面没有损伤和腐蚀,并排查隐患,提前发现问题。

还需要进行无损检测,采用超声波、磁粉、射线等检测方法,对设备进行全面、深入的检测。

这些检测技术能够有效地发现设备中的裂纹、疲劳和腐蚀等问题。

3. 检验数据的收集和分析在进行压力管道现场检验时,需要及时、准确地收集检验数据。

这些数据将成为制定设备维护和保养方案的重要依据。

在收集数据的基础上,需要进行深入的分析,找出问题的根源,并制定相应的解决方案。

这样做可以帮助企业及时发现问题,预防事故的发生。

4. 设备维护和改进在检验过程中,发现问题不仅需要及时解决,更需要对设备进行及时的维护和改进。

在维护过程中,需要对设备进行全面的清洁和保养,排除设备表面的污垢和腐蚀,并对设备进行涂漆处理。

需要对设备的零部件进行更换和修理,确保设备的各项指标符合要求。

在改进方面,还可以根据检验结果对设备进行改进,提高设备的安全性和性能。

5. 检查和验收在完成压力管道现场检验后,需要对检验过程和结果进行检查和验收。

检查和验收是确保检验过程的质量和结果的可靠性的重要环节,确保没有遗漏和误差。

压力管道层下腐蚀检测方法介绍1. 引言1.1 压力管道层下腐蚀检测方法介绍压力管道层下腐蚀是一种常见的问题,如果不及时检测和修复可能会造成严重的安全隐患。

对于压力管道层下腐蚀的检测方法至关重要。

本文将介绍一些常用的腐蚀检测方法,包括无损检测技术、超声波检测技术、磁粉探伤技术和涡流检测技术。

超声波检测技术是一种通过声波传播来检测材料中缺陷的方法。

通过对超声波的反射和散射进行分析,可以确定管道内部的腐蚀程度。

磁粉探伤技术则是通过在管道表面涂抹磁粉并施加磁场来检测表面和近表面的腐蚀缺陷。

涡流检测技术则是一种利用感应涡流的原理来检测管道中的腐蚀和裂纹的方法。

压力管道层下腐蚀检测方法的多样化为工作人员提供了更多选择。

在选择检测方法时,应根据实际情况来综合考虑,选择合适的方法进行检测,以确保管道的安全运行。

2. 正文2.1 无损检测技术的应用无损检测技术是一种可以在不破坏被检测物体的情况下进行检测的技术,广泛应用于各种领域,包括压力管道层下腐蚀的检测。

无损检测技术通过利用物理原理和传感器技术,可以检测并评估材料内部或表面的缺陷、裂纹或腐蚀。

在压力管道层下腐蚀检测中,无损检测技术扮演着至关重要的角色。

通过使用各种无损检测技术,可以及时、准确地发现管道中的腐蚀问题,从而避免可能造成的安全风险和生产损失。

无损检测技术可以应用于各种材料的管道,包括金属、塑料等,而且对管道的尺寸、形状等也没有特殊要求。

无损检测技术非常灵活、高效。

在压力管道层下腐蚀检测中,无损检测技术的应用可以帮助工程师们更好地了解管道的健康状况,及时采取维护措施,确保管道的安全运行。

通过结合不同的无损检测技术,可以提高检测的准确性和可靠性,保障工程项目的顺利进行。

2.2 常用的腐蚀检测方法常用的腐蚀检测方法包括传统的视觉检查、超声波检测技术、磁粉探伤技术和涡流检测技术等。

视觉检查是最基本的方法,通过目测或辅以放大镜等设备检查管道表面是否有腐蚀迹象。

压力管道运行检查和监测技术范本压力管道是现代工业中常见的一种输送介质的管道,它承受着高压力和高温的工作环境,因此对于压力管道的运行检查和监测显得尤为重要。

本文将介绍一种常用的压力管道运行检查和监测技术范本,以帮助工程师和操作人员更好地了解和掌握这一技术。

一、检查和监测目的压力管道的运行检查和监测的主要目的是确保管道的安全运行和可靠性,防止事故的发生并提前发现和解决潜在的问题。

具体包括以下几个方面:1. 检查管道的完整性和泄漏情况,确保不会发生泄露和泄漏现象,保证介质的安全输送。

2. 监测管道的压力和温度变化,及时发现异常情况并采取措施进行调整和维修。

3. 检查管道的防腐蚀措施和防腐蚀层的状况,确保管道内部的介质不会对管道本身产生侵蚀。

4. 检查管道的支撑和固定措施,确保管道的固定和支撑能够承受正常工作条件下的压力和温度变化。

5. 检查管道设备的工作状态和运行情况,确保设备正常运行,无故障发生。

二、检查和监测方法1. 监测管道的压力和温度变化,可以通过安装传感器和仪表来实现,将数据传输到监测系统进行实时监测和记录。

如:压力传感器、温度传感器、测量仪表等。

2. 定期进行管道的目视和听觉检查,通过观察管道的表面状况、听取管道上是否有异常声音来判断管道是否存在问题。

如:管道表面是否有腐蚀、泄漏、变形等情况,管道是否有异常震动或异常声音。

3. 进行管道的工作负荷测试,通过增加管道的压力和温度等条件来检测管道的负荷能力和工作性能。

如:使用压力测试仪、温度测试仪等进行管道的压力和温度测试。

4. 采取非破坏性检测技术,通过使用超声波、射线等方法对管道进行检测,发现管道内部的缺陷和故障情况。

如:超声波检测、射线探伤等。

5. 进行管道的防腐蚀层和防腐蚀措施的检查和维护,包括检查防腐蚀层的厚度和完整性,检查防腐蚀措施的有效性和可靠性。

如:使用防腐蚀层测厚仪、防腐蚀层剥离试验等进行检测。

6. 定期进行管道的清洗和维修工作,确保管道内部的清洁和畅通,修复和更换受损的管道和设备。

压力管道无损检测和焊接技术摘要:随着我国经济和科技的发展,目前使用的焊接质量检测主要是无损检测技术,本文主要通过对压力管道的焊缝质量问题产生的原因进行一些分析和探讨,并针对无损焊接施工过程焊接质量问题及防范措施进行了论述,希望能实现保证管道焊接施工质量的目标。

关键词:压力管道;无损检测;焊缝质量;措施abstract: with the rapid development of china’s economy and science and technology, the welding quality detection at present are mainly used in nondestructive testing technology, this paper mainly through the welding quality of pressure pipe produced by some analysis and discussion, and for the nondestructive welding process welding quality problem and prevention measures are discussed, hoping to ensure the target of pipeline welding construction quality.key words: pressure pipeline; non-destructive testing; welding quality; measures中图分类号:tn934.85文献标识码:a文章编号:一、引言加强焊接施工过程的控制,可以有效的减少质量问题。

为保证压力管件的焊接质量,我们还要对其进行检测,本文以下就是压力管道焊接质量问题的分析,并结合在结合实际情况采取有效的预防措施和控制措施,避免严重质量问题的发生;以及焊接施工完成后对其进行的无损检测。

压力管道无损检测执行标准Pressure pipelines are crucial components in many industries, carrying fluids and gases that are essential for various processes. The safety and integrity of these pipelines are paramount to prevent accidents, protect the environment, and ensure the smooth operation of the facilities they serve. Non-destructive testing (NDT) plays a crucial role in assessing the condition of pressure pipelines without causing damage to the structure.压力管道是许多行业中至关重要的组件,输送着对各种工艺至关重要的流体和气体。

这些管道的安全和完整性至关重要,以防止事故发生,保护环境,并确保所服务设施的顺畅运行。

无损检测在评估压力管道的状况中发挥着至关重要的作用,而不会对结构造成破坏。

Having a standardized procedure for conducting non-destructive testing on pressure pipelines is crucial to ensure consistency, accuracy, and reliability of the results. Standardization helps to streamline the testing process, establish best practices, and ensure that all stakeholders involved in the testing are on the same page. By following an established standard, organizations can reduce the riskof errors, improve the quality of the testing, and enhance the overall safety of the pressure pipelines.具有规范的程序来进行压力管道的无损检测是确保结果的一致性、准确性和可靠性至关重要的。

**分公司及无损检测室:现压力管道安装施工有关无损检测的规定发给你们,其中有些是新收集到的内容,请组织全室人员认真学习。

质量技术部 2010.10.28附:管道施工有关无损检测的规定一、SY/T0422-2010《油气田集输管道施工技术规范》有关无损检测的规定(注:SY/T0422-2010代替SY0422-97,SY0466-97)10.2焊缝无损检测10.2.1无损检测人员应具有相应的资格证书。

10.2.2焊缝无损检测必须在外观质量检验合格后进行。

10.2.3焊缝无损检测的方法、比例及合格等级要求应按设计规定执行;当设计无规定时,应符合国家现行标准《石油天然气钢质管道无损检测》SY/T 4109的有关规定,检测比例及合格等级应符合表10.2.3的规定。

表10.2.3 油气田集输管道焊缝无损检测比例及合格等级10.2.4当射线检测复验不合格时,应对该焊工所焊的该类焊缝按不合格数量成倍进行扩探,并对原返修焊缝进行复验。

若复验、扩探仍不合格,应停止该焊工对该类焊缝的焊接工作,并对该焊工所焊的该类焊缝全部进行射线复验。

10.2.5返修后的焊缝应按相关规定进行无损检测。

10.2.6不能进行超声波或射线探伤的焊缝,应按国家现行标准《石油天然气钢质管道无损检测》SY/T 4109的要求进行渗透或磁粉探伤。

二、《石油天然气建设工程施工质量验收规范站内工艺管道工程》SY/T 4203-2007有关无损检测的规定8.1.27 焊缝无损检测应由GB/T9445考试合格并取得相应资格证书的检测人员承担,评片应由取得Ⅱ级资格证书及以上的检测人员承担。

8.1.28 焊缝外观检查合格后应对其进行无损检测。

无损检测应按SY/T4109的管道执行。

8.1.29无损检测的比例及验收合格等级应符合设计要求。

如没有规定时,应按下列管道执行:a) 管道对接焊缝无损检测数量及合格等级应符合表8的规定。

b) 穿越站场道路的管道焊缝、试压后连头的焊缝应进行100%射线照相检查。

1 / 30 压力管道的无损检测技术 一:

二:基本方法:射线、超声、磁粉、渗透 教材:P281,P381

一:磁粉检测(MT) 磁粉探伤原理: 铁磁性材料和工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕,从而显示出不连续性的位置、形状和大小。

磁粉探伤的适用范围: 磁粉探伤适用于检测铁磁性材料表面和近表面尺寸很小,间隙极窄(如可以检测出长0.1mm/宽为微米级的裂纹)目视难以看出的不连续性。 磁粉探伤不能检测奥氏体不锈钢材料和用奥氏体不锈钢焊条焊接的焊缝,也不能检测铜、铝、钛等非磁性材料。马氏体不锈钢和沉淀硬化不锈钢具有磁性,可以进行磁粉探伤。 磁粉探伤可以发现裂纹、夹杂、发纹、白点、折叠、冷隔和疏松等缺陷,但对于表面浅的划伤、埋藏较深的孔洞和与工件夹角小于20度的分成及折叠难以发现。 2 / 30

磁粉探伤的基本操作步骤: 1:预处理; 2:磁化被检工件表面; 3:施加磁粉和磁悬液; 4:在合适的光照下观察和评定磁痕; 5:退磁; 6:后处理:

思考题: 1:叙述磁粉探伤的原理和适用范围。 2:写出磁粉探伤的基本操作步骤。 3 / 30

二:渗透探伤(PT) 渗透探伤原理: 渗透探伤是基于液体的毛细管作用(或毛细管现象)和固体染料在一定条件下的发光现象。 渗透探伤的工作原理是:被检工件在被施涂含有荧光染料或着色染料的渗透液后,在毛细管作用下,经过一定时间的渗透,渗透液可以渗进表面开口的缺陷中;经过去除被检工件表面多余的渗透液和干燥后,再在被检工件表面施涂吸附介质——显象剂;同样,在毛细管作用下,显象剂将吸附缺陷中的渗透液,使渗透液回渗到显象剂中;在一定光源下(黑光或白光),缺陷处之渗透液痕迹被显示(黄绿色荧光或鲜艳红色),从而检测处缺陷的形貌及分布状态。 渗透探伤可以检查金属和非金属材料的表面开口缺陷,例如:裂纹、疏松、气孔、夹渣、冷隔、折叠和氧化斑疤等。这些表面开口缺陷,特别是细微的表面开口缺陷,一般情况下,目视检查难以发现。 渗透探伤不受被检工件结构形状限制。可以检查焊接件、铸件、锻件、机械加工件等。 渗透探伤不受被检部件种类限制,可以检查铁磁性材料、非铁磁性材料、黑色金属、有色金属、、非金属。 渗透探伤的局限性:不适合检查表面是吸附性的材料,也不适合检查埋4 / 30

藏(缺陷不在表面或开口被堵塞)缺陷。例如:被检表面经过喷沙处理或油漆防腐处理。 思考题: 1:叙述渗透探伤的工作原理。 教材三:超声波探伤(UT) :P384 ***1

(近场区长度与波源面积成正比,与波长成反比。) ***2 GB11345-89: 适用范围:板厚≥8mm铁素体钢全焊透焊缝 不适用范围:外径D<159钢管对接焊缝 内径d≤200mm管座角焊缝 外径D<250mm、D/d<0.8纵缝 ***3 5 / 30

超声波检测的评定方法有别于其它三种探伤方法。 超声波检测是以当量缺陷(相当于多大的缺陷)的概念去评定的。 在大部分情况下,标准不要求探伤人员给出缺陷的性质:裂纹?未熔合?。。。 思考题:GB11345-89的适用(不适用)范围

四:射线探伤(RT) 射线在穿透物质的过程中会与物质发生相互作用,因吸收和散射而使射线强度衰减。强度衰减程度取决于物质的衰减系数和射线在物质中穿越的厚度。如果被透照物体(试件)的局部存在缺陷,且构成缺陷的物质的衰减系数又不同于试件,该局部区域的透过射线强度就会于周围产生差异。把胶片放在适当的位置使其在透过射线的作用下感光,经暗室处理后得到底片。底片上各点的黑化程度取决于射线照射量(射线强度×照射时间),由于缺陷部位和完好部位的透射射线不同。底片上相应部位就会出现差异。底片上相邻区域的黑度差异定义为对比度。把底片放在观片灯光屏上借助透过光线观察,可以看到由此对比度构成的不同形状的影像,评片人员局此判断缺陷情况并评价试件质量。

***1: 照相级别问题 ***2:一次有效长度问题: 外径大于89mm的管子对接焊缝可采用双壁单投影分段透照。 外径小于或等于89mm的管子对接焊缝应采用双壁双投影。透照方法6 / 30

和评定方法见GB3323附录E的规定。 要有全拍到的概念。和比例无关

三:管道检验员在工作中如何应对无损检测专业的问题: 南京工业大学 黄振仁教授说: 不需要去解决问题,重要的是知道这是什么问题。

作为管道检验员, 无损检测专业要回答的问题:

要做什么? RT? UT ? PT? MT? 做多少? 局部? 全部? 按什么标准? 3323? 4730? 其它? 按标准的什么级别? A? AB? B? 如何判定? 几级合格? 某个标准(规范)的“级”?

(麻烦同行们都抄一下,搞清楚这几个问题,就算今天上午没白过啦。) ( 问了,是干这行的。没问,1:不是这行的,2中午喝多了。) 7 / 30

一起来看看有哪些法规、标准: 我们这个系统的有: 1:特种设备安全监察条例(2003.6.1执行) 2:压力管道安全管理与监察规定(劳部发1996『140』号)(1996.4.23执行) 3:压力管道安装安全质量监督检验规则(国质检锅2002『83』号)(2002.3.21执行) 《压力管道安装质量监督检验细则》 4:在用工业管道定期检验规程 5:压力管道设计单位资格认证与管理办法(技质监局锅发1999『272』)(99.12.16) (还有一些,但和无损检测关系不大,先不管它。) 8 / 30

国标、行业标准有: (1) 工业金属管道工程施工及验收规范(GB50235-97)(1998.5.1执行) (2) 现场设备、工业管道焊接工程施工及验收规范(GB50236-98) (99.6.1执行) ( (还有很多啦,主要就是这些吧。) 9 / 30

先说:一起来学习、理顺标准关系: 2:压力管道安全管理与监察规定(劳部发1996『140』号)(1996.4.23执行) 原文:第一条:为了保障压力管道安全运行,保护人民生命和财产安全,根据《中华人民共和国劳动法》和有关法律、法规的规定,制动本规定。

劳动部的,管道要管起来。 老《条例》没此说法,就搬出了《中华人民共和国劳动法》。 3:压力管道安装安全质量监督检验规则(国质检锅2002『83』号)(2002.3.21执行)

原文:第一条:为了确保压力管道安全运行,保护人民生命和财产安全,根据国务院赋予国家质量监督检验检疫行政部门的职责和《压力管道安全管理与监察规定》(以下简称《规定》),制动本规则。

此规定是质监系统接管“特种设备”后不久下发的。 有了依据。 10 / 30

4:在用工业管道定期检验规程 原文:第一条 为了加强压力管道安全监察,规范在用工业管道检验工作,确保在用工业管道的安全运行,保障公民生命和财产的安全,根据《压力管道安全管理与监察规定》的有关规定,制定本规程。

(手头没有颁布日期和执行日期,但可以肯定在《压力管道安全管理与监察规定》之后) 11 / 30

再来看新《条例》: 1:特种设备安全监察条例 原文 第二条 本条例所称特种设备是指涉及生命安全、危险性较大的锅炉、压力容器(含气瓶,下同)、压力管道、电梯、起重机械、客运索道、大型游乐设施。 第三条 特种设备的生产(含设计、制造、安装、改造、维修,下同)、使用、检验检测及其监督检查,应当遵守本条例, 第二十一条 锅炉、压力容器、压力管道元件、起重机械、大型游乐设施的制造过程和锅炉、压力容器、电梯、起重机械、客运索道、大型游乐设施的安装、改造、重大维修过程,必须经国务院特种设备安全监督管理部门核准的检验检测机构按照安全技术规范的要求进行监督检验;未经监督检验合格的不得出厂或者交付使用。 第二十八条 特种设备使用单位应当按照安全技术规范的定期检验要求,在安全检验合格有效期届满前1个月向特种设备检验检测机构提出定期检验要求。 检验检测机构接到定期检验要求后,应当按照安全技术规范的要求及时进行检验。 12 / 30

有些关系还是没有理顺。 (西气东输管线就没有监检,理由:没有规定要做项目的预算不批。国家严格控制。) 消极地看,是“观点之争”“学术之争”“条块之争”或者($) 积极地看,是一种社会的进步,是“不断有新的认识”,所以,在一个时期,一个阶段不能理顺是正常的,可以理解的。(“发展中国家”嘛)

跑题没? 没。先给你个思想准备。在下面的讨论中,围绕 检验员要解决的几件事,你会发现,要做的事很多,有了准备,你就不会抱怨了。

下面,围绕在用管道检验和新管道安装监检讨论。 13 / 30

《在用工业管道定期检验规程》 第二十九条 表面无损检测: (一)宏观检查中发现裂纹或可疑情况的管道,应在相应部位进行表面无损检测; (二)绝热层破损或可能渗入雨水的奥氏体不锈钢管道,应在相应部位进行外表面渗透检测; (三)处于应力腐蚀环境中的管道,应进行表面无损检测抽查; (四)长期承受明显交变载荷的管道,应在焊接接头和容易造成应力集中的部位进行表面无损检测; (五)检验人员认为有必要时,应对支管角焊缝等部位进行表面无损检测抽查。 第三十条 GC1、GC2级管道的焊接接头一般应进行超声波或射线检测抽查。GC3级管道如未发现异常情况,一般不进行其焊接接头的超声波或射线检测抽查。超声波或射线检测抽查的比例与重点检测部位按下述原则确定: (一)GC1、GC2级管道焊接接头的超声波或射线检测抽查比例见表2。