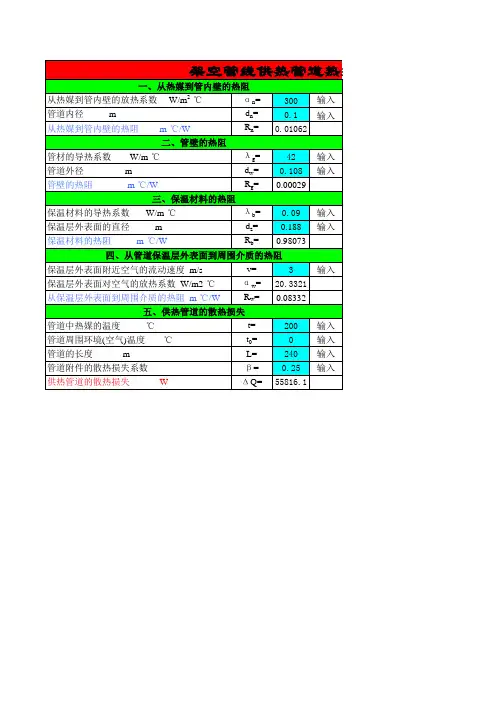

供热管道热损失计算

- 格式:xlsx

- 大小:39.22 KB

- 文档页数:12

管道热损失计算范文计算管道热损失的方法有多种,下面将介绍两种常用的方法:传统计算方法和数值模拟方法。

传统计算方法是最常用的计算管道热损失的方法之一、它主要基于热传导的原理来计算管道的热损失。

该方法的核心是根据管道材料的热传导性能和温度梯度来计算管道的传导热损失。

在传统计算方法中,我们可以使用下面的公式来计算管道的传导热损失:Qc = πdLλ(Th - Tc) / ln(Th / Tc)其中,Qc是管道的传导热损失,d是管道的直径,L是管道的长度,λ是管道材料的热导率,Th是管道的表面温度,Tc是环境的温度。

除了传导热损失,对流热损失也是管道热损失的重要组成部分。

对流热损失是指管道的表面与周围介质之间的热交换过程。

计算对流热损失需要考虑流体的速度、密度、粘度等因素。

在传统计算方法中,可以使用下面的公式来计算管道的对流热损失:Qh = hcA(Th - Tc)其中,Qh是管道的对流热损失,hc是对流换热系数,A是管道的表面积。

另外,管道热损失还包括辐射热损失。

辐射热损失是指管道表面与周围环境之间的热辐射过程。

计算辐射热损失需要考虑管道表面的发射率、环境温度等因素。

在传统计算方法中,可以使用下面的公式来计算管道的辐射热损失:Qr=εσA(Th^4-Tc^4)其中,Qr是管道的辐射热损失,ε是管道表面的发射率,σ是斯特藩-玻尔兹曼常数。

传统计算方法的优点是简单易用,但是由于其基于一些经验公式,计算结果可能与实际情况存在偏差。

因此,为了更准确地计算管道热损失,可以采用数值模拟方法。

数值模拟方法是一种基于计算流体力学(CFD)的方法,利用计算机对管道内的流动和传热进行数值模拟,从而得到管道的热损失。

数值模拟方法需要先建立管道的几何模型,并设置流体的边界条件、物理参数等。

然后通过求解Navier-Stokes方程和能量方程,来计算管道的流动场和温度场。

数值模拟方法的优点是可以更准确地计算管道的热损失,且可以考虑更多的因素。

管道热损失的计算方法1.简化法简化法是最简单和常用的管道热损失计算方法之一、它基于平均温度差来估算管道的热损失。

具体步骤如下:步骤一:确定管道的长度、内径和外径。

步骤二:根据管道材料的热导率和外环境的温度,计算出管道的热传导热阻。

步骤三:根据流体的流速和物性参数,计算出流体的对流热阻。

步骤四:计算出平均温度差(ΔTm)。

步骤五:根据热传导热阻、对流热阻和平均温度差,计算出管道的热损失。

采用简化法进行计算的优点是简单易行,适用于一些简单的工程项目。

但是,由于忽略了管道内外表面的对流换热条件的差异,所以计算结果存在一定的误差。

2.设计图表法设计图表法是一种基于经验公式和查找表的计算方法。

它通过查表或者使用经验公式,将管道的热损失系数与管道直径、管壁材料、环境温度等因素相结合,得到管道的热损失。

具体步骤如下:步骤一:根据管道的材料、直径和环境温度,查表或使用经验公式,确定管道的热损失系数。

步骤二:根据管道的长度和流体温度,计算出管道的热损失。

设计图表法的优点是简便易行,适用于一些常见的管道材料和流体类型。

但是,由于经验公式和查找表都是基于统计数据得出的,所以适用性有一定的局限性。

对于特殊材料和流体,可能会存在较大的误差。

3.热传导方程法热传导方程法是一种基于热传导方程的计算方法,适用于复杂管道系统的热损失计算。

具体步骤如下:步骤一:建立管道系统的热传导方程。

步骤二:根据管道内外表面的对流换热条件,在热传导方程中添加相应的边界条件。

步骤三:求解热传导方程,得到管道的温度分布。

步骤四:根据温度分布,计算出管道的热损失。

热传导方程法的优点是准确性高,适用于复杂的管道系统。

但是,它的计算过程较为复杂,需要进行数值模拟和求解,计算量较大。

总结起来,管道热损失的计算方法有简化法、设计图表法和热传导方程法。

不同的方法适用于不同的工程项目,根据实际情况选择合适的方法进行计算,能够提高热管道系统的设计和优化效果。

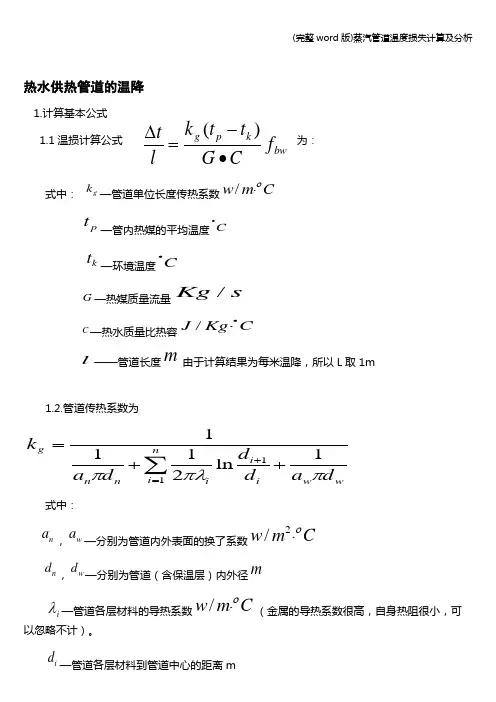

bw k p g f CG t t k l t •-=∆)(热水供热管道的温降1.计算基本公式 1.1温损计算公式为:式中: gk —管道单位长度传热系数C m w ο⋅/pt —管内热媒的平均温度C ︒k t —环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/l ——管道长度m 由于计算结果为每米温降,所以L 取1m1.2.管道传热系数为∑=+++=ni w w i i in n g d a d d d a k 111ln 2111ππλπ式中:n a ,w a —分别为管道内外表面的换了系数C m w ο⋅2/n d ,w d —分别为管道(含保温层)内外径mi λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d —管道各层材料到管道中心的距离m2.1内表面换热系数的计算根据H.Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算:42.075.0Pr)180(Re037.0-≈=λnn n d a NPr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得: 90摄氏度时Pr=1.95;在75摄氏度时Pr=2.38;2.2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:]1)2(2ln[22-+=wt wtw tw d h d h d a λ式中:t λ—管道埋设处的导热系数。

t h —管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于36.7C m w ο⋅/ C.土壤的导热系数t λ=0.6C m w ο⋅/ D. 由于本文涉及到的最大管径为0.6m ,所以取t h =1.8mE.保温材料为:聚氨酯,取λ=0.03Cmwο⋅/F. 保温层外包皮材料是:PVC,取λ=0.042Cmwο⋅/G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

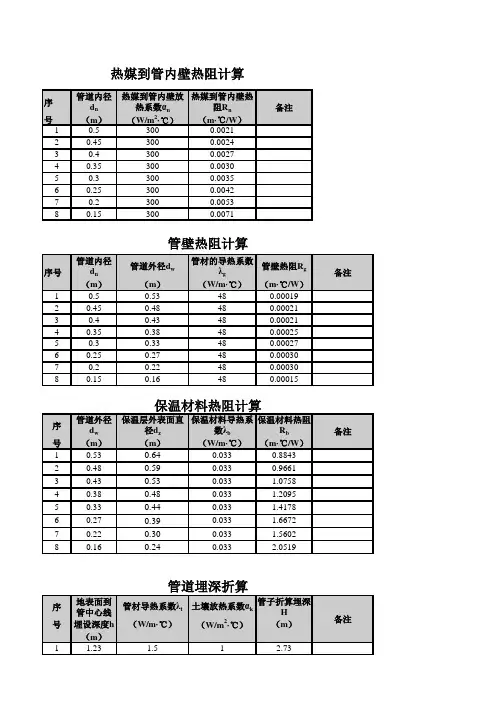

序管道内径d n 热媒到管内壁放热系数αn 热媒到管内壁热阻R n号(m )(W/m 2·℃)(m·℃/W )10.53000.002120.453000.002430.43000.002740.353000.003050.33000.003560.253000.004270.23000.005380.153000.0071管道内径d n 管道外径d w管材的导热系数λg管壁热阻R g(m )(m )(W/m·℃)(m·℃/W )10.50.53480.0001920.450.48480.0002130.40.43480.0002140.350.38480.0002550.30.33480.0002760.250.27480.0003070.20.22480.0003080.150.16480.00015序管道外径d w 保温层外表面直径d z 保温材料导热系数λb保温材料热阻R b 号(m )(m )(W/m·℃)(m·℃/W )10.530.640.0330.884320.480.590.0330.966130.430.530.033 1.075840.380.480.033 1.209550.330.440.033 1.417860.270.390.033 1.667270.220.300.033 1.560280.160.240.033 2.0519序地表面到管中心线管材导热系数λt土壤放热系数αk 管子折算埋深H 号埋设深度h (W/m·℃)(W/m 2·℃)(m )(m )11.23 1.512.73备注热媒到管内壁热阻计算序号备注管壁热阻计算备注保温材料热阻计算备注管道埋深折算2 1.2 1.51 2.703 1.08 1.51 2.584 1.05 1.51 2.5550.93 1.51 2.4360.9 1.51 2.4070.76 1.51 2.2680.73 1.51 2.23序保温层外表面直径d z 管材导热系数λt 土壤热阻R t号(m )(W/m·℃)(m·℃/W )1 2.730.64 1.50.3022 2.700.59 1.50.3093 2.580.53 1.50.3144 2.550.48 1.50.3235 2.430.44 1.50.3296 2.400.39 1.50.3417 2.260.30 1.50.36082.230.24 1.50.384管子折算埋深H 双管距离b 管材导热系数λt 双管并行时附加热阻R c (m )(m )(W/m·℃)(m·℃/W )12.730.2 1.50.3512 2.700.2 1.50.3503 2.580.2 1.50.3454 2.550.2 1.50.3445 2.430.2 1.50.3396 2.400.2 1.50.3377 2.260.2 1.50.33182.230.21.50.330序热媒到管内壁热阻管壁热阻保温材料热阻土壤热阻供热管道总热阻号R n R g R b R t R i 10.00210.000190.88430.302 1.188220.00240.000210.96610.309 1.277630.00270.00021 1.07580.314 1.393140.00300.00025 1.20950.323 1.536150.00350.00027 1.41780.329 1.750960.00420.00030 1.66720.341 2.012570.00530.00030 1.56020.360 1.926380.00710.000152.05190.3842.4427备注供热管道(供、回水段)总热阻计算供热一次网供水段管道单位长度热损失计算管子折算埋深H (m )备注土壤热阻计算序号备注双管并行时的附加热阻计算序供水回水土壤地表总热阻R i 附加热阻R c 单位长度号温度t 1温度t 2温度t d·b (m·℃/W )(m·℃/W )耗热损失q供水(℃)(℃)(℃)(W/m )112060-5.1 1.18820.35197.62212060-5.1 1.27760.35090.77312060-5.1 1.39310.34583.34412060-5.1 1.53610.34475.75512060-5.1 1.75090.33966.75612060-5.1 2.01250.33758.38712060-5.1 1.92630.33160.93812060-5.12.44270.33048.50序供水回水土壤地表总热阻R i 附加热阻R c 单位长度号温度t 1温度t 2温度t d·b (m·℃/W )(m·℃/W )耗热损失q 回水(℃)(℃)(℃)(W/m )112060-5.1 1.18820.35125.94212060-5.1 1.27760.35026.09312060-5.1 1.39310.34526.08412060-5.1 1.53610.34425.42512060-5.1 1.75090.33924.26612060-5.1 2.01250.33722.56712060-5.1 1.92630.33123.32812060-5.12.44270.33020.10序热网分段供水段回水段一次网输送热损失小计Q 0号计算长度L (m )热损失Q 0供水(k W )热损失Q 0回水(k W )(kW )167597.6225.9465.8917.5183.40287590.7726.0979.4222.83102.25390083.3426.0875.0023.4898.48457575.7525.4243.5614.6258.175245066.7524.26163.5559.45223.006245058.3822.56143.0355.27198.30767560.9323.3241.1315.7456.87875048.5020.1036.3715.0851.45647.96223.97871.93745.15257.571002.72回水段单位长度耗热损失q 回水(W/m )小 计考虑直埋管道散热损失附加系数0.15后,热损失合计供热一次网热力输送损失计算供热一次网回水段管道单位长度热损失计算供水段单位长度耗热损失q 供水(W/m )项目实物量(GJ )比例项目实物量(GJ )比例采暖需要量2997730.1598.58%换热站损失29977.30.99%一级网损失13168.520.43%449.309902总供热量3040875.97100.00%总面积指标总功率负荷(m 2)(W/m 2)(kW)系数1单系统换热站(15座)2294.2549.1836480.752双系统换热站(11座)3045.35412.1836480.753三系统换热站(5座)180847.2336480.754合计7147.628.59运行数量(台)循环泵3061800.80.75补水泵0.756 4.50.80.7515万平方米循环泵5594950.80.75(9座)补水泵1.5913.50.80.7520万平方米循环泵3082400.80.75(4座)补水泵0.75860.80.7525万平方米循环泵3762220.80.75(3座)补水泵1.16 6.60.80.7530万平方米循环泵5584400.80.75(4座)补水泵1.58120.80.7535万平方米循环泵3762220.80.75(2座)补水泵1.16 6.60.80.75循环泵4562700.80.75补水泵 1.5690.80.75循环泵7532250.80.75补水泵 2.236.60.80.75合计2358.8总供热量3040876100%序号项目年工作时间(h)换热站类型设备名称单机功率(kW )运行功率(kW )需要系数负荷系数10万平方米(640万平方米(250万平方米(11建筑物照明电力能耗7.829.6125.102主要用电设备498.7612.901600.833输电线路损耗10.1312.4532.52516.65634.961658.45设备名称2460.825541560.810944490.8255427.590.810942480.825541580.8109429.660.8255418.560.810944480.8255427.580.8109429.660.8255418.560.810943660.8255422.560.810946030.8255437.530.810949 合计年用电量(万kW •h )折标准煤当量值(tce)折标准煤等价值(tce)年用电时间(h)需要系数总用电能耗合计序号额定功率(kW )运行台数(台)序号用电内容1循环水泵2循环水泵3循环水泵4循环水泵5循环水泵6循环水泵循环水泵8循环水泵30303755374575实际运行功率(kW)5570.056380330.064538520.06297480.074312030.080042710.090936990.090754360.04561051保温层厚度0.05320.18326653.20.05320.20021653.20.05320.22295653.70.05370.25066655.50.05550.29381756.50.05650.3455141.80.04180.3233441.60.04160.4252268.5930122872.839868.53462717.12764 2.8406939.2087312483.80073119.15427418.36301 2.9103389.6919609392.93410679.64023419.33219 2.96177210.5284889109.84907810.4808921.00938 3.04496911.146789123.25090511.1018422.24863 3.1022812.409514152.99603712.3691624.77867 3.209983 14.9372108222.12026814.903729.84091 3.39588 18.5678601343.76542918.5409137.10877 3.61385327.3746.2927.31831 3.3075572773027.01851 3.29652225.8666.6425.81937 3.25112525.5651.2525.5196 3.23944724.3591.4924.32057 3.1913222457724.02082 3.17892122.6511.7622.62211 3.11892822.3498.2922.32241 3.105591备注125.1148.642565.122.85796125.7845 1.288508125.1159.831965.122.7817137.0502 1.509883125.1174.27865.122.46797151.81 1.821639125.1192.162165.122.38726169.7749 2.241245125.1219.03765.122.05468196.9824 2.950862125.1251.764765.121.96898229.7957 3.936303125.1240.983465.121.55437219.429 3.601108125.1305.58465.121.46221284.1218 5.858183备注77.3511143.925233.42591 1.28850883.1739343.7786639.39528 1.50988390.6914343.1757747.51566 1.82163999.9980543.0206856.97737 2.241245113.983342.3815771.60173 2.950862131.014242.2168888.79734 3.936303125.403841.4201683.98368 3.601108159.020941.24304117.7779 5.858183135017501800115049004900135015001022.82548449.309902折标煤(当量)2.51 3.093.33 4.101.98 2.437.829.61364839.4018240.493648108.351824 1.48364852.5318240.66364848.5918240.72364896.311824 1.31364848.5918240.72364859.1018240.98364849.2518240.72509.20年运行时间(h )年耗电量(万kWh)年用电量29.42307.883080.915521.665539.233010.503036.29379.713771.925519.255536.29379.713744.134511.824536.78759.8575475.35年用电量(万kWh)。

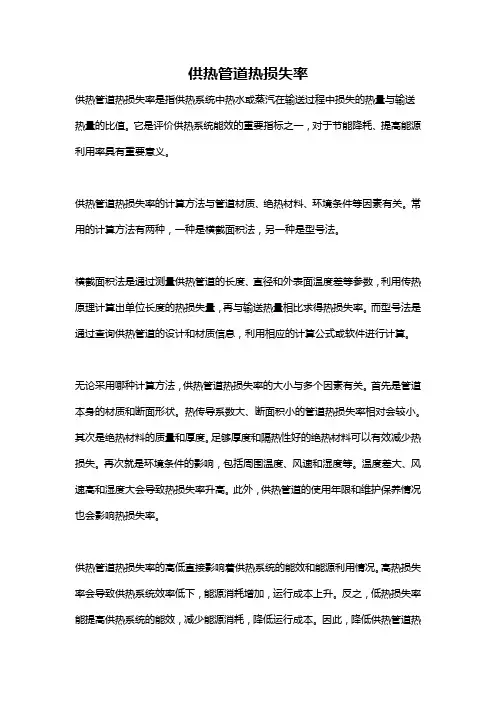

供热管道热损失率供热管道热损失率是指供热系统中热水或蒸汽在输送过程中损失的热量与输送热量的比值。

它是评价供热系统能效的重要指标之一,对于节能降耗、提高能源利用率具有重要意义。

供热管道热损失率的计算方法与管道材质、绝热材料、环境条件等因素有关。

常用的计算方法有两种,一种是横截面积法,另一种是型号法。

横截面积法是通过测量供热管道的长度、直径和外表面温度差等参数,利用传热原理计算出单位长度的热损失量,再与输送热量相比求得热损失率。

而型号法是通过查询供热管道的设计和材质信息,利用相应的计算公式或软件进行计算。

无论采用哪种计算方法,供热管道热损失率的大小与多个因素有关。

首先是管道本身的材质和断面形状。

热传导系数大、断面积小的管道热损失率相对会较小。

其次是绝热材料的质量和厚度。

足够厚度和隔热性好的绝热材料可以有效减少热损失。

再次就是环境条件的影响,包括周围温度、风速和湿度等。

温度差大、风速高和湿度大会导致热损失率升高。

此外,供热管道的使用年限和维护保养情况也会影响热损失率。

供热管道热损失率的高低直接影响着供热系统的能效和能源利用情况。

高热损失率会导致供热系统效率低下,能源消耗增加,运行成本上升。

反之,低热损失率能提高供热系统的能效,减少能源消耗,降低运行成本。

因此,降低供热管道热损失率是节能降耗、提高能源利用率的重要途径之一。

减少供热管道热损失率的方法有很多。

首先,应选用热传导系数低的材质作为管道的主体材料,如玻璃钢、铜和镀锌铁等。

其次,采用隔热性好的绝热材料进行包裹,如聚氨酯和聚苯乙烯等。

绝热材料的质量和厚度也应符合规范,确保绝热效果。

同时,可通过添加隔热层增强供热管道的隔热能力。

另外,加强管道的维护保养工作也是降低热损失率的重要措施。

定期检查管道是否有渗漏、损坏和磨损等情况,及时修复和更换。

此外,还要注意管道与绝热层的密封性,避免热能逸出。

除了上述方法外,还可通过优化供热系统的设计和运行方式降低热损失率。

精品word 完整版-行业资料分享

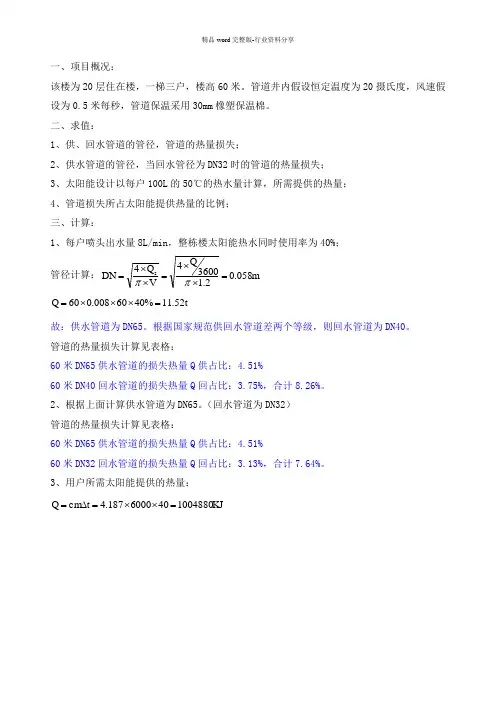

一、项目概况:

该楼为20层住在楼,一梯三户,楼高60米。

管道井内假设恒定温度为20摄氏度,风速假设为0.5米每秒,管道保温采用30mm 橡塑保温棉。

二、求值:

1、供、回水管道的管径,管道的热量损失;

2、供水管道的管径,当回水管径为DN32时的管道的热量损失;

3、太阳能设计以每户100L 的50℃的热水量计算,所需提供的热量;

4、管道损失所占太阳能提供热量的比例;

三、计算:

1、每户喷头出水量8L/min ,整栋楼太阳能热水同时使用率为40%; 管径计算:m 058.02

.13600Q 4V Q 4DN s =⨯⨯=⨯⨯=ππ t 52.11%4060008.060Q =⨯⨯⨯=

故:供水管道为DN65。

根据国家规范供回水管道差两个等级,则回水管道为DN40。

管道的热量损失计算见表格:

60米DN65供水管道的损失热量Q 供占比:4.51%

60米DN40回水管道的损失热量Q 回占比:3.75%,合计8.26%。

2、根据上面计算供水管道为DN65。

(回水管道为DN32)

管道的热量损失计算见表格:

60米DN65供水管道的损失热量Q 供占比:4.51%

60米DN32回水管道的损失热量Q 回占比:3.13%,合计7.64%。

3、用户所需太阳能提供的热量:

KJ 1004880406000187.4t cm Q =⨯⨯=∆=。

暖气管道热量损失计算公式在冬季寒冷的天气里,暖气管道的热量损失是一个非常重要的问题。

热量损失会导致能源的浪费,同时也会影响到室内温度的稳定性。

因此,了解暖气管道热量损失的计算公式对于节约能源、提高暖气效率非常重要。

暖气管道热量损失的计算公式主要包括以下几个因素,管道的材质、管道的直径、管道的长度、室外温度、室内温度以及管道的绝热性能。

下面我们将逐一介绍这些因素对暖气管道热量损失的影响,并给出相应的计算公式。

首先,管道的材质对热量损失有着直接的影响。

一般来说,金属管道的导热性能较差,会导致较大的热量损失。

而塑料管道的导热性能较好,热量损失相对较小。

因此,在计算暖气管道热量损失时,需要考虑管道的材质。

其次,管道的直径和长度也是影响热量损失的重要因素。

一般来说,管道的直径越大,热量损失越小;管道的长度越长,热量损失越大。

因此,在计算热量损失时,需要考虑管道的直径和长度。

另外,室外温度和室内温度也会影响热量损失。

一般来说,室外温度越低,热量损失越大;室内温度越高,热量损失越小。

因此,在计算热量损失时,需要考虑室外温度和室内温度。

最后,管道的绝热性能也是影响热量损失的重要因素。

一般来说,绝热性能越好,热量损失越小;绝热性能越差,热量损失越大。

因此,在计算热量损失时,需要考虑管道的绝热性能。

根据以上几个因素,我们可以得出暖气管道热量损失的计算公式如下:Q = (π d L (T1 T2)) / (4 λ)。

其中,Q表示热量损失;π表示圆周率,取3.14;d表示管道的直径;L表示管道的长度;T1表示室外温度;T2表示室内温度;λ表示管道的导热系数。

通过这个公式,我们可以比较准确地计算出暖气管道的热量损失。

在实际应用中,我们可以根据具体的管道材质、直径、长度、室外温度、室内温度和绝热性能来计算热量损失,从而优化暖气系统,节约能源,提高暖气效率。

除了计算热量损失,我们还可以通过其他方法来减少暖气管道的热量损失。

例如,在设计和安装暖气系统时,可以选择导热性能较好的管道材质,增加管道的绝热层厚度,减少管道的长度等。

n216.0175141 Re n57553.95683 Pr n 3.54

n0.3

u n1

νn0.000000556λ

4.51%

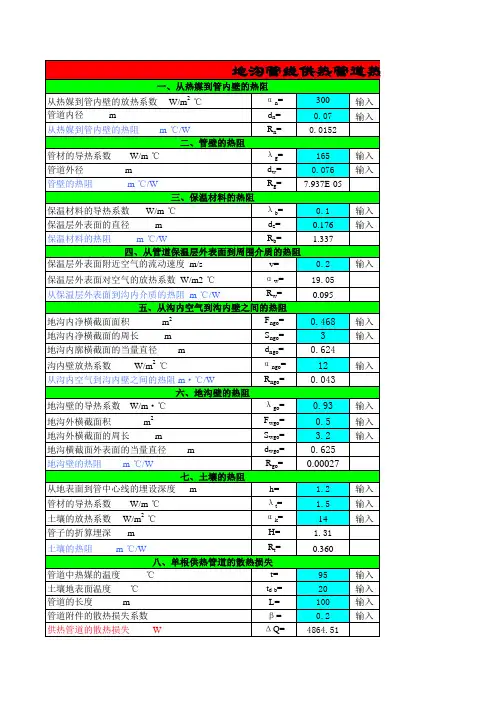

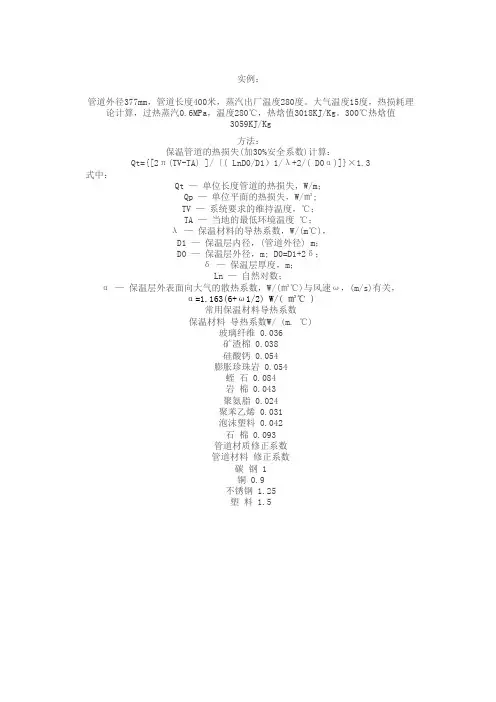

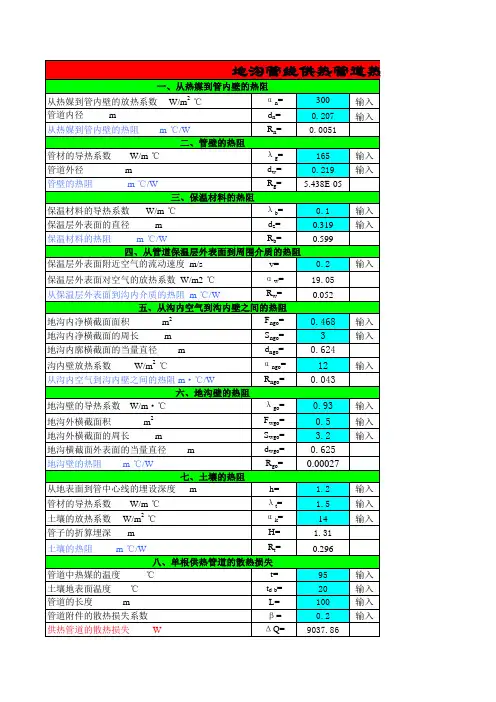

保温管道的热损失(加30%安全系数)计算:

Qt={[2π(TV-TA) ]/〔( LnD0/D1)1/λ+2/( D0α)]}×1.3

式中:

Qt — 单位长度管道的热损失,W/m;

Qp — 单位平面的热损失,W/㎡;

TV — 系统要求的维持温度,℃;

TA — 当地的最低环境温度℃;

λ — 保温材料的导热系数,W/(m℃),见表3;

D1 — 保温层内径,(管道外径) m;

D0 — 保温层外径,m; D0=D1+2δ;

δ — 保温层厚度,m;

Ln — 自然对数;

α — 保温层外表面向大气的散热系数,W/(㎡℃)与风速ω,(m/s)有关,α=1.163(6+ω1/2) W/( ㎡℃ )

常用保温材料导热系数

保温材料导热系数W/ (m. ℃)

玻璃纤维 0.036

矿渣棉 0.038

硅酸钙 0.054

膨胀珍珠岩 0.054

蛭石 0.084

岩棉 0.043

聚氨脂 0.024

聚苯乙烯 0.031

泡沫塑料 0.042

石棉 0.093

管道材质修正系数

管道材料修正系数

碳钢 1

铜 0.9

不锈钢 1.25

塑料 1.5

Nu f=0.023Re n Pr n Re f=u n d n/ν

63(6+ω1/2) W/( ㎡℃ )。

管道热损失有很多因素和条件,如果详细计算需要很多数据。

但是在设计时都采用经验公式来计算,一般都采用(3%/100m.h).总流量=管损来估算。

保温管道的热损失(加30%安全系数)计算:Qt={[2π(TV-TA) ]/〔( LnD0/D1)1/λ+2/( D0α)]}×1.3式中:Qt —单位长度管道的热损失,W/m;Qp —单位平面的热损失,W/㎡;TV —系统要求的维持温度,℃;TA —当地的最低环境温度℃;λ—保温材料的导热系数,W/(m℃),见表3;D1 —保温层内径,(管道外径) m;D0 —保温层外径,m; D0=D1+2δ;δ—保温层厚度,m;Ln —自然对数;α—保温层外表面向大气的散热系数,W/(㎡℃)与风速ω,(m/s)有关,α=1.163(6+ω1/2) W/( ㎡℃ )岩棉参数技术性能技术指标备注导热系数方程(w/m℃)岩棉板0.035+0.00018tm常温岩棉管0.036+0.00015tm不燃性 A纤维直径(μm)4-7最高使用温度(℃)200-600吸湿率(%) <5憎水率(%) ≥98硅酸铝参数项目硅酸铝纤维卷毡硅酸铝纤维平毡体积密度(kg/m3) 120±5 130±5纤维直径(μm)3-5 3-5永久线收缩率(%)-4 -3.9保温24小时(1000℃)(1000℃)渣球含量(%)Φ>0.21mm 14.2 15各热面下导热系数(w/m.k)0.034(20℃)0.096(400℃)0.132(600℃)0.034(20℃)0.095(400℃)0.132(600℃)。

bw k p g f CG t t k l t •-=∆)(热水供热管道的温降1.计算基本公式 1.1温损计算公式为:式中:gk —管道单位长度传热系数C m w ο⋅/pt —管内热媒的平均温度C ︒kt —环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/l ——管道长度m 由于计算结果为每米温降,所以L 取1m1.2.管道传热系数为∑=+++=ni w w i i i n n g d a d d d a k 111ln 2111ππλπ式中:na ,wa —分别为管道内外表面的换了系数C m w ο⋅2/nd ,wd —分别为管道(含保温层)内外径mi λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d—管道各层材料到管道中心的距离m2.1内表面换热系数的计算根据H.Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算:42.075.0Pr)180(Re037.0-≈=λnn n d a NPr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=1.95;在75摄氏度时Pr=2.38;2.2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:]1)2(2ln[22-+=wt wtwtw d h d h d a λ式中: t λ—管道埋设处的导热系数。

th —管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于36.7C m w ο⋅/ C.土壤的导热系数t λ=0.6C m w ο⋅/ D. 由于本文涉及到的最大管径为0.6m ,所以取th =1.8mE.保温材料为:聚氨酯,取λ=0.03Cmwο⋅/F. 保温层外包皮材料是:PVC,取λ=0.042Cmwο⋅/G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。