第四章 混合和搅拌及均质机械与设备

- 格式:doc

- 大小:66.00 KB

- 文档页数:15

食品机械与设备的类型及特点1.食品原料清洗机械A、滚筒式清洗机适合块状物料的清洗。

将原料置于清洗滚筒中,借清滚筒的转动,使原料在其中的不断翻转,同时用管喷射高压水来冲洗翻动的原料,达到清洗的目的。

B、鼓风式清洗机适合果蔬原料的清洗。

是利用水的高频振动来达到清洗的目的。

其清洗原理,是用鼓风机把空气送进洗槽中,使清洗原料的水产生剧烈的翻动,物料在空气对水的剧烈搅拌下进行清洗。

利用空气进行搅拌,既可加速污物从表面去除,又能便原料在强烈的翻动下不致损伤,保持原料的完整性和美观,因而最适合于果蔬原料的清洗。

C、其他清洗机桨叶式清洗机:利用桨叶的搅拌摩擦并配合浸洗来共同完成。

螺旋带式清洗机:是一种具有螺旋带式分离器的清洗设备。

螺旋搅拌式清洗机:用于马铃薯淀粉的生产中。

2.物料输送机械A、液体物料输送装置离心泵:在启动前需向壳内充满被输送的液体,启动后泵轴带动叶轮一起转动。

往复泵:往复泵具有自吸能力,在泵启动前无需向泵充满液体。

计量泵:它可以通过冲程而达到严格控制和调节流量的目的。

B、固体物料输送机械带式输送机:在带或链挠性牵引件上,均匀的安装着若干料斗用来连续运送物料的运输设备。

主要用于垂直连续输送散状物料。

其输送距离长、工作速度范围大、输送能力高、动力消耗小、构造简单。

功能:垂直提升粉粒体、小块状物料。

优点:结构简单,占地面积小,提升高度大。

密封性好,不易产生粉尘等。

缺点:料斗和牵引件易磨损,对过载的敏感性大。

斗式提升机:是食品工业中应用广泛的一种连续输送机械。

可用于块状物料、粉状物料及整件物品的水平或倾斜方向的输送。

螺旋输送机:用于短距离水平或垂直方向输送散体物料的一种不带挠性件的连续性输送机械。

主要用来输送粉状或粒状物料。

刮板输送机:用于水平、倾斜、和垂直方向输送散体物料,长用于颗粒状、非腐蚀性物料的输送。

振动输送器:是利用振动技术,对松散态颗粒物料进行中、短距离输送的输送机械。

C、气体物料输送机械气力输送系统:利用强烈的空气流沿管道流动,把悬浮在气流中的物料送至目的地的一种输送方式。

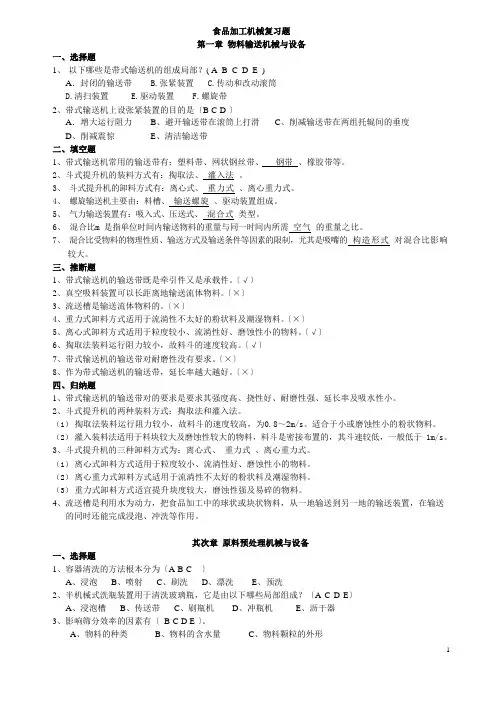

一、选择题食品加工机械复习题第一章物料输送机械与设备1、以下哪些是带式输送机的组成局部?( A B C D E )A.封闭的输送带 B.张紧装置 C.传动和改动滚筒D.清扫装置E.驱动装置F.螺旋带2、带式输送机上设张紧装置的目的是〔B C D 〕A.增大运行阻力B、避开输送带在滚筒上打滑C、削减输送带在两组托辊间的垂度D、削减震惊E、清洁输送带二、填空题1、带式输送机常用的输送带有:塑料带、网状钢丝带、钢带、橡胶带等。

2、斗式提升机的装料方式有:掏取法、灌入法。

3、斗式提升机的卸料方式有:离心式、重力式、离心重力式。

4、螺旋输送机主要由:料槽、输送螺旋、驱动装置组成。

5、气力输送装置有:吸入式、压送式、混合式类型。

6、混合比m 是指单位时间内输送物料的重量与同一时间内所需空气的重量之比。

7、混合比受物料的物理性质、输送方式及输送条件等因素的限制,尤其是吸嘴的构造形式对混合比影响较大。

三、推断题1、带式输送机的输送带既是牵引件又是承载件。

〔√〕2、真空吸料装置可以长距离地输送流体物料。

〔×〕3、流送槽是输送流体物料的。

〔×〕4、重力式卸料方式适用于流淌性不太好的粉状料及潮湿物料。

〔×〕5、离心式卸料方式适用于粒度较小、流淌性好、磨蚀性小的物料。

〔√〕6、掏取法装料运行阻力较小,故料斗的速度较高。

〔√〕7、带式输送机的输送带对耐磨性没有要求。

〔×〕8、作为带式输送机的输送带,延长率越大越好。

〔×〕四、归纳题1、带式输送机的输送带对的要求是要求其强度高、挠性好、耐磨性强、延长率及吸水性小。

2、斗式提升机的两种装料方式:掏取法和灌入法。

(1)掏取法装料运行阻力较小,故料斗的速度较高,为0.8~2m/s。

适合于小或磨蚀性小的粉状物料。

(2)灌入装料法适用于料块较大及磨蚀性较大的物料,料斗是密接布置的,其斗速较低,一般低于 1m/s。

3、斗式提升机的三种卸料方式为:离心式、重力式、离心重力式。

第四章液体搅拌(选学)第一节概述基本概念:搅拌:使两种或多种不同的物料达到均匀混合的单元操作称为物料的搅拌或混合。

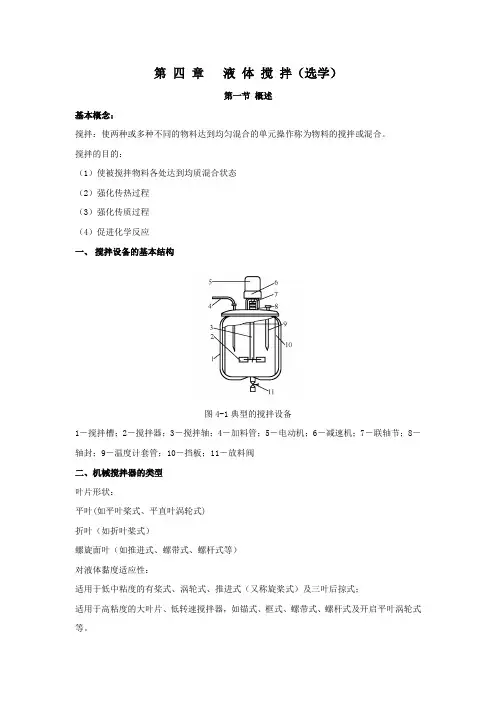

搅拌的目的:(1)使被搅拌物料各处达到均质混合状态(2)强化传热过程(3)强化传质过程(4)促进化学反应一、搅拌设备的基本结构图4-1典型的搅拌设备1―搅拌槽;2―搅拌器;3―搅拌轴;4―加料管;5―电动机;6―减速机;7―联轴节;8―轴封;9―温度计套管;10―挡板;11―放料阀二、机械搅拌器的类型叶片形状:平叶(如平叶桨式、平直叶涡轮式)折叶(如折叶桨式)螺旋面叶(如推进式、螺带式、螺杆式等)对液体黏度适应性:适用于低中粘度的有桨式、涡轮式、推进式(又称旋桨式)及三叶后掠式;适用于高粘度的大叶片、低转速搅拌器,如锚式、框式、螺带式、螺杆式及开启平叶涡轮式等。

工作原理:一类以涡轮式为代表,具有流量小、压头较高的特点。

平桨式、锚式、框式也属于这一类搅拌器,但其生产的压头较低。

一类以推进式为代表,具有流量大、压头低的特点。

螺带式,折叶桨式等也属于此类。

三、搅拌器的性能几种常用搅拌器的典型尺寸比例、操作参数(主要指转速或叶片端部周围速度)、对液体黏度的适用范围及搅拌槽中液体的流动状况都标注于表4-1中。

四、搅拌器的基本流型搅拌槽的流动:1.在搅拌槽内形成一个循环流动,称为总体流动,达到大尺寸的宏观混合;2.高速旋转的叶轮及其射流核心与周围流体产生强剪切(或高度湍动),以实现小尺寸的均匀混合。

搅拌槽内液体进行着三维流动:径向流、周向流、轴向流搅拌雷诺数Re=d2np/μRe<10,图4-2 (a)叶轮周围液体随叶轮旋转作周向流,远离叶轮的液体基本是静止的,属于完全层流。

10< Re < 30液体的运动达到槽壁,并沿槽壁有少量上下循环流发生,此现象为部分层流,仍为层流范围。

30<Re<103桨叶附近的液体已出现湍流,而其外周仍为层流,此为过渡流状态。

Re>103流体达湍流状态。

绪论1、食品工业定义2、食品工业的发展与食品机械工业的发展的关系。

3、我国食品机械发展的状况如何?4、食品机械分类方法。

第一章物料输送机械与设备一、基本概念:沉降速度、气流输送速度、气力输送、压送式、吸送式、布袋除尘器(袋式过滤器)二、回答下列问题1.简述带式输送机的种类和主要部件的功能。

2.分析斗式提升机卸料形式及各自特点及适应的场合。

3.简述液体物料齿轮泵的结构和工作原理。

4.简述悬浮输送设备的形式及特点。

5.简述气力输送系统的组成和基本功能。

第二章食品清理和分选机械与设备一、基本概念:分选、分级、物料的空气动力学特性、筛选、开孔率、筛分效率、重力分选、精选、色选机二、回答下列问题1.分选与分级一般采用的方法有哪几种?各种方法是依据什么进行清理?2根据原料中杂质性质的不同,清理机械分哪几类?3.小麦清杂机的主要结构组成、工作原理如何?4.磁选设备有哪几种形式?5、说明摆动筛上物料的运动特性。

如何平衡摆动筛的惯性力?6.说明散粒体的自动分级性能对筛选的作用?7.长方形、园形筛孔分别是按物料的什么来分选的?8.筛面有哪些运动方式有哪些?各有何特点?9.说明振动筛上物料的运动形式?10.说明高速振动筛上物料的运动形式?11.说明平面回转筛上物料的运动形式?12.鱼鳞形冲孔去石筛面分哪几个区?各区中谷物和重杂质如何运动?为什么聚石区要作成梯形?13.比较筛选筛面和比重去石筛面的作用有何不同?14.窝眼精选的原理是什么?常见的设备有哪几种?15、光电分选的优点有哪些?14、滚筒分级筛的工作原理如何?级数与筒段数的关系。

15、分析鱼鳞形冲孔比重去石机中振动、气流和筛孔结构的作用。

16、筛分分成若干个粒级,通常有三种组合方式请说出各自特点并画出各自组合图?第三章食品粉碎机械与设备一、基本概念:粉碎、气流粉碎、切割机械、导程角二、回答下列问题1、粉碎的目的是什么?2、根据被粉碎的物料性质和成品粒度的大小,粉碎有哪几种?粉碎机可以分为哪几种?3、物料粉碎的基本方法有哪些形式?4、锤片式粉碎机的工作原理如何?按进料方式不同可分为哪几种?依靠哪种力来粉碎物料的?5、球磨机利用哪些作用粉碎物料的?球磨机转速大小对粉碎的影响6、气流粉碎机的工作原理是什么?有哪几种设备?7、如何完成切丁?8、绞肉机的结构组成及工作原理9、蘑菇定向切片机的工作过程10、打浆机的结构和工作过程,影响打浆的因素有哪些?11、螺旋榨汁机的主要结构和工作过程,圆筒筛开孔考虑哪些?螺杆结构对压榨的影响。

搅拌、捏合机械与设备培训课件1. 引言搅拌、捏合机械与设备是在化工、食品、医药等领域中广泛应用的一类设备。

本课件旨在介绍搅拌、捏合机械与设备的原理、分类、应用以及安全使用等方面的知识。

通过学习本课件,您将了解这类机械与设备的工作原理、操作方法及维护保养等重要知识点。

2. 搅拌机械与设备概述2.1 搅拌机械的定义搅拌机械是将两种或多种物料通过机械作用进行混合的设备。

它可以实现固体与固体、液体与固体、气体与液体等不同物质之间的混合,广泛应用于化工、制药、食品、冶金等行业。

2.2 搅拌机械的分类搅拌机械根据工作方式、结构形式和搅拌物料性质等因素,可以分为不同的类型: - 桨叶式搅拌机:采用桨叶作为搅拌工具,具有高效、均质混合的优点。

- 桶式搅拌机:将搅拌桶作为工作容器,通过搅拌桨或框架式搅拌器进行混合。

- 真空搅拌机:在搅拌过程中通过将容器置于真空状态下,实现对气泡和气体的排除,适用于对粘稠物料的混合。

- 批式搅拌机:按照工作时间分为间歇式和周期式,适用于小批量的生产。

- 连续式搅拌机:适用于大批量的生产,能够实现连续供料、连续搅拌和连续卸料的工作模式。

2.3 搅拌机械的应用搅拌机械广泛应用于以下领域: - 化工行业:用于溶解、混合、乳化、分散等工艺。

- 食品行业:用于食品加工、调味品制作等工艺。

-制药行业:用于药物制剂、颗粒制备等工艺。

- 冶金行业:用于金属浸渍、矿石浸出等工艺。

3. 捏合机械与设备概述3.1 捏合机械的定义捏合机械是对物料进行捏合、搓揉的设备,通常用于橡胶、塑料等材料的加工过程中。

它的主要功能是将不同物料进行捏合,实现塑化、混炼等目的。

3.2 捏合机械的分类捏合机械根据其结构和工作原理的不同,可以分为以下类型: - 双螺杆挤出机:两个相互旋转的螺杆通过对物料的挤压和摩擦实现物料的塑化和混合。

- 开炼机:将物料放入开放式的工作室中,通过滚动摩擦和不断反复挤压来实现物料的混合和塑化。

搅拌混合设计手册搅拌混合是一种常见的工业过程,广泛应用于化工、制药、食品等领域。

本手册将为您介绍搅拌混合的基本原理、常用设备、设计要点以及安全注意事项等内容,旨在帮助您进行有效的搅拌混合设计。

一、搅拌混合原理搅拌混合是通过搅拌器对物料进行强力的机械作用,使不同成分的物料均匀混合。

这一过程有助于提高反应速率、均匀分散溶液中的物质、加速溶剂的水合和溶解等。

在进行搅拌混合设计时,首先需要了解物料的性质和所需的混合效果,以确定最佳的搅拌参数和设备选择。

二、常用搅拌混合设备1. 搅拌桨式搅拌器:搅拌桨式搅拌器是最常见的搅拌设备之一,通常由一个或多个桨叶固定在轴上组成。

它适用于低至中速的搅拌混合,具有结构简单、使用方便等优点。

2. 锚式搅拌器:锚式搅拌器具有锚状的叶片,可增加搅拌介质与容器壁的接触面积,提高搅拌效果。

它适用于高粘度物料的混合,例如胶体、膏状物料等。

3. 螺旋搅拌器:螺旋搅拌器通过螺旋叶片带动物料产生流动,适用于高度粘稠、易结块的颗粒物料。

它的结构紧凑、搅拌效果好,可有效防止物料的结块。

4. 静态混合器:与传统的机械搅拌器不同,静态混合器通过几何结构和物料流动的规律使物料混合。

它具有体积小、流通阻力小等特点,适用于高流速和高粘度条件下的混合。

三、搅拌混合设计要点1. 确定混合物料的属性:了解物料的性质,如粘度、比重、粒径分布等,对于搅拌混合设计至关重要。

这些属性将影响搅拌参数的选择和设备的设计。

2. 设定搅拌参数:搅拌参数包括搅拌速度、搅拌时间、搅拌器的安装位置等。

通过实验和经验,确定最佳的搅拌参数,以保证物料能够在合适的时间内达到均匀混合的效果。

3. 设备选择与布局:根据混合物料的性质和所需的混合效果,选择适合的搅拌设备,并合理布局。

考虑设备的尺寸、容量、转速范围等因素,以确保设备能够满足混合过程的要求。

4. 反应性能评估:在进行搅拌混合设计之前,可以通过实验进行反应性能评估。

通过调整搅拌参数,观察混合过程中的物料均匀性、混合时间等指标,以优化搅拌混合过程。

团块(如面团),

二、搅拌混合机理

别明显,例如

称为混合设备,

第二节

一、搅拌装臵

应的综合过程。

分组成。

罐体大多数设计成圆柱形,其顶部结构可设计成开放式

性力并节省材料。

开启涡轮的通用尺寸是将桨宽与浆径的比值(b/d j)为0.15-0.3,浆叶厚度由强度计算确定。

开启涡轮搅拌器的圆盘起支承桨叶的作用,大多数设计成整体式并与轮毂焊接。

桨叶与圆盘连接方式,对小型桨叶(dj<400mm)常采用焊接,桨径大于500mm时多采用可拆连接方式,便于装拆及保证装配精度。

在设计时,圆盘直径一般取桨径的2/3或3/4,圆盘板厚要保证刚性,桨叶厚度用强度计算确定。

桨叶可设计成弯曲形,这种形状可以改善搅拌性能并减少动力消耗,叶片弯曲角度一般为45o或60o,圆盘涡轮的尺寸一般取d j:e:b=20:5:4(d j为桨径,e为桨叶长,b为桨叶宽度)。

另外,还有一种圆筒式涡轮搅拌器,在运转工作时,叶片沿轴线由中心孔进人轮内,转动的叶片加速液体,然后高速向周围抛出,一般转速为400~2000r/min。

这种类型的搅拌器优点是搅拌效果好,常用于稀薄的乳浊液、悬浮液等。

它的缺点是能耗较大,制造加工也比较困难。

4.旋桨式搅拌器桨叶形状与通常使用的推进式螺旋桨相似,所以又称为推进式搅拌器。

实质上,桨叶是螺旋面的一部分,沿着桨叶长度方向不同截面处的升角是逐渐变化的。

此型桨叶制造加工有一定的难度。

一般设计成桨叶与轮毂整体铸造结构,也有用模锻成型后的桨叶与轮毂焊接而成。

轮毂与轴的连接一般用键和止动螺钉的形式。

轴端都用螺母压紧,也有用端部盖帽形式保护轴端螺纹的,在腐蚀介质或存在固体沉积物的场合下,这种盖帽有较好的保护作用。

此型搅拌器我国已颁布有标准,其桨径在 150~700 mm范围内。

5.螺带式与螺杆式搅拌器螺带式搅拌器由一定宽度的带材或圆柱棒材制作成螺带形状。

它可以有单条或双条螺带结构。

一般螺带的外廓尺寸接近容器内壁,使搅拌操作遍及整个罐体。

由于螺带尺寸较大,与轴有较大的距离,因此要用支撑杆件使螺带固定在搅拌轴上。

每个螺距设臵杆件2~3根。

支撑杆一端与螺带焊接,另一端夹紧在搅拌轴上,也可以采用支撑杆与轴的键连接的形式。

部分支撑杆可采用止动螺钉与轴相对固定。

这种结构既保证传递扭矩可靠,又保证了装拆方便。

如螺带较长,可设计成分段螺带的形式,再用螺栓连接成一体。

螺杆式搅拌器结构与螺带式相似,但螺杆式的螺旋面部分直接与搅拌器的轴相接触,与通常使用的螺带式输送器类似。

螺带多与轴直接焊接,也可以设计成可拆式结构。

6.行星式搅拌器工作时,桨叶一方面绕容器旋转,另一方面,桨叶本身绕轴自转,于是形成了图b所示的运动轨迹。

转动方向为,轴Ⅰ顺时针旋转时,则通过横杆带动轴Ⅱ也作顺时针旋转,行星齿轮2则反向旋转,这也是桨叶轴自转的方向。

由于自转与公转的联合作用,产生了一种复杂的搅拌,能激起强烈的涡流,产生良好的搅拌效果。

在果酱制造及砂糖溶解时,常安装在夹层锅上面,主轴转速为20~80r/min。

7.特种搅拌器除了以上几种搅拌器外,还有一些特殊结构形式的搅拌器,如鼠龙式搅拌器,它的本体为一圆筒形结构,在窄长的容器内安装此种搅拌器能获得最大的搅拌效率,其转速为200~700r/min。

长处开设卸料门,对被混合的物料有一定的打断、磨碎作用,适于混合易离析的物料,稀浆体和流动性差的物料。

对要求较高时,采用3条螺旋带,按不同的旋向分别布臵,正向旋带使物料不断产生翻滚,反向使物料不断分散和聚集。

2.立式旋转式混合机:

各组分物料经计量后,加入料斗中,有垂直螺旋向上提升物料到内套筒的出口时,游甩料板将料向四周抛撒,物料下落到锥形筒内壁表面和内套筒之间的间隙处,又被垂直螺旋向上提升,如此循环,直到均匀混合为止。

和上机相比,投资费用低,功率消耗小,占地面积小等优点。

缺点是混合时间长,产量低,粉料混合不均匀,难以处理潮湿或泥浆状粉料等。

原因:螺旋搅拌器只能将附近的粉料提升,且粉料从螺旋上部抛出,不均匀,重粒抛得远,轻粒抛得近。

3.立式行星式混合机:(塔式混合机)

由圆锥形筒体,倾斜安装臵混合螺旋。

减速机构,电动机,进料口,排料口等组成。

配制好的一批物料由进料口加入机内。

启动电动机,通过减速机构驱动摇臂,带动混合螺旋,以2~6r/min回绕轴线,与此同时,混合螺旋又以60~100r/min速度自转。

在机壳外壁可以加水套以加热或冷却腔内物料混合均匀后,打开排料口卸料。

二、回转容器式

无搅拌工作部件,内部物料随容器旋转方向自下而上依靠物料本身重力翻转运动达到均匀混合,容器回转速度不能太高,否则会因离心力过大,物料紧贴容器内壁固定不动,严重影响混合质量,要求物料在容器内发生涡流运动。

容器支撑在水平轴上一齐转动,投入物料量约为30~50%,投料量过多,混合空间减小离析倾向于混合,混合效果不好。

被混合的物料,既能产生垂直方向的流动,又能产生水平方向的位移,且搅拌器还能清除靠近容器壁附近的滞流层。

混合速

度快,混合效果好,适于高流动性粉料及粘滞性粉料的混合,不适于破碎无聊的混合操作。

1、水平回转筒式混合机

圆筒保持水平,驱动轴位于圆筒中心,若偏离圆筒中心安装,称为斜臵回转筒式混合机。

水、装料量30%、60%水缺点:物料在筒内会和圆筒一起回转,尤其是位于圆筒两端的物料不能充分混合,故不能多装物料,斜物料在筒内作复杂的运动,装料多混合效果也较好。

2.V型混合机(双连混合机)

两个圆筒呈V字形,夹角为60~90度之间,主轴平衡回转,装料为两个圆筒体积的10~30%。

由于圆筒不对称,粉料在旋转容器内时而聚合时而分开,混合效果好(改进内部装有搅拌浆)

3.对锥式混合机

有两个对称的圆锥组成,驱动轴在锥底部分,一个圆锥的顶部为进料口,相对应的为出料口。

机内无残留料。

圆锥角呈60或90度两种,取决于粉料食品的休止角大小,容器内无安装叶轮,混合时间5~20分钟,有2min粉料在容器内翻滚强烈。

2.轴封

润滑油脂漏入容器内。

3.调和容器

普遍。

操作时转动手轮1

沿机座6

距而定,一般约为

位自锁销8

其中平衡块7

4.机座。