成品检验作业指导书英文版

- 格式:doc

- 大小:38.00 KB

- 文档页数:3

OQC成品检验作业指导书OQC成品检验作业指导书⒈简介⑴目的:本文档旨在指导OQC(Outgoing Quality Control,成品出货前质量控制)人员进行成品检验工作,确保成品的质量符合标准要求。

⑵适用范围:适用于对公司生产的所有成品进行检验的场景。

⒉术语和缩写⑴ OQC:Outgoing Quality Control,成品出货前质量控制⑵不合格品:非符合标准要求的成品⑶验货报告:检验人员填写的成品检验结果报告⒊准备工作⑴确定检验员:指定经过培训和合格的OQC检验员。

⑵准备检验设备:根据成品种类和检验要求,准备相应的检验设备和工具。

⑶定义检验标准:明确每个成品应符合的质量标准。

⒋检验过程⑴获取成品样本:从成品库中随机选择一定数量的样品用于检验。

⑵检查外观:对成品外观进行检查,包括颜色、形状、表面质量等。

⑶测量尺寸:使用适当的测量工具测量成品的尺寸,确保其符合规定的尺寸范围。

⑷功能性测试:对成品进行功能性测试,验证其能否正常工作。

⑸包装检查:检查成品的包装是否完整、干净,包括标签、说明书等是否齐全。

⑹记录检验结果:根据检验情况填写验货报告,记录每个样品的检验结果。

⒌处理不合格品⑴不合格品判定:根据检验结果,判定哪些样品为不合格品。

⑵停止出货:对于不合格品,暂停出货,并通知生产部门进行处理。

⑶进一步调查:对于频繁出现不合格品的情况,进行深入调查并采取措施解决问题。

⑷不合格品处理记录:记录不合格品的处理过程,包括是否返工、报废等。

⒍附件本文档涉及的附件包括:●OQC检验记录表●样品抽样方案⒎法律名词及注释⑴合同法:指根据合同法律关系的设立、履行、变更、解释和终止等问题,对合同当事人之间权利义务关系进行调整和保护的法律规范的总称。

⑵产品质量法:指对生产经营者在生产经营活动中提供的产品质量进行规范和监督的一系列法律规范。

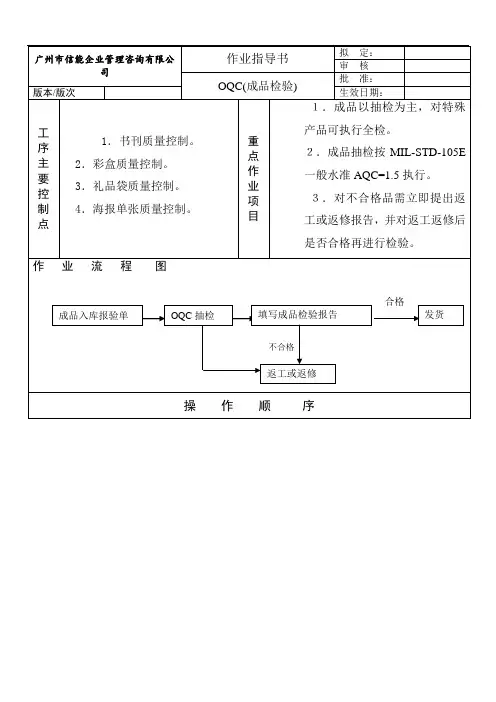

【质量】OQC出货检验作业指导书,实例!导读OQC即英文OutgoingQuality Control,中文意思为成品出厂检验/出货品质稽核/出货品质检验/ 出货品质管制。

成品出厂前必须进行出厂检验,才能达到产品出厂零缺陷、客户满意零投诉的目标。

其检验项目包括:成品包装检验:包装是否牢固、是否符合运输要求等。

成品标识检验:商标批号是否正确。

成品外观检验:外观是否破顺、开裂、划伤等。

成品功能性能检验。

批量合格则放行,不合格应及时返工或返修,直至检验合格。

OQC主要针对出货品的包装状态、防撞材料、产品识别/安全标示、配件(Accessory Kits)、使用手册/ 保证书、附加软体光碟、产品性能检测报告、外箱标签等,做一全面性的查核确认,以确保客户收货时和约定内容符合一致,以完全达标的方式出货。

OQC阶段的品检着重是「抽样检查」,当然,对高单价或高品级的产品,在OQC阶段对产品的整体状况(主体产品本身、配件、使用手册& 保证书、标示标签、包装等)再次进行全检(100% 全数检验)亦有其必要性。

OQC作业指导书1.目的:规范出货检验作业,确保产品正常出货,满足客户要求。

2.范围:出货产品的检验。

3.工作职责PMC:依据客户需求通知相关人员做好出货准备和派车;OQC:依据PMC的出货排程和产品标准进行检验;我们延伸一下,对职责进行了展开,供大家参考。

OQC岗位职责一:1、根据检验标准、样品、图纸或客户要求之标准进行成品及出货检验,对产成品进仓品质及出货的产品品质负责;2、根据客户要求或产品需要而需性能测试的产品,抽样交理性测试员,并跟进检验结果;3、负责将外观、尺寸、实配检验结果与性能测试结果结合填写在《成品检验报告单》与《OQC出货检验报告单》上;4、产成品进仓后,需监督仓库对仓存条件、化学反应及有效库存期限的控制,提前做好预防工作。

对库存产品的质量鉴定负责;5、负责周、月统计报告与分析,并确保其准确性与上交及时性;6、保持各部门的良好沟通;7、负责监督及维护现场7S执行情况;8、承接上级交给临时任务。

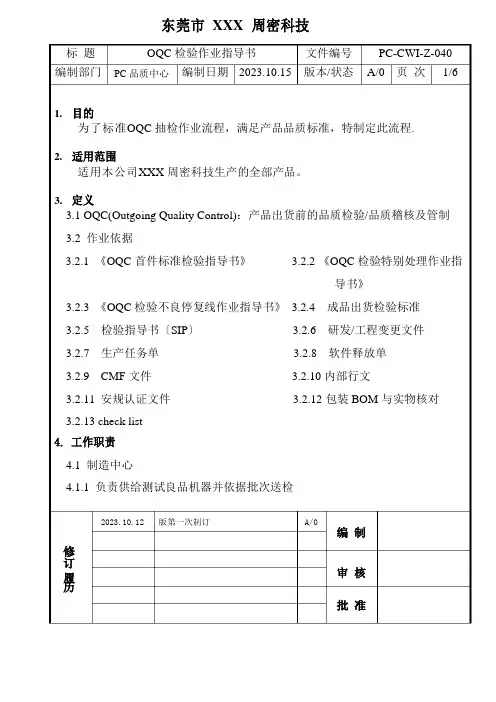

1.目的为了标准OQC 抽检作业流程,满足产品品质标准,特制定此流程.2.适用范围适用本公司XXX 周密科技生产的全部产品。

3.定义3.1OQC(Outgoing Quality Control):产品出货前的品质检验/品质稽核及管制3.2作业依据3.2.1《OQC 首件标准检验指导书》 3.2.2 《OQC 检验特别处理作业指导书》3.2.3 《OQC 检验不良停复线作业指导书》3.2.4 成品出货检验标准3.2.5 检验指导书〔SIP〕 3.2.6 研发/工程变更文件3.2.7 生产任务单 3.2.8 软件释放单3.2.9 CMF 文件 3.2.10 内部行文3.2.11 安规认证文件 3.2.12 包装BOM 与实物核对3.2.13 check list4.工作职责4.1制造中心4.1.1负责供给测试良品机器并依据批次送检2023.10.12 版第一次制订A/0编制修订履审核历批准4.1.2负责送检机器的物料标识卡及产品追踪表内容填写4.1.3负责对OQC 检验批退的不良机器安排重工并二次送检4.2工程部负责不良品分析缘由,并制定订正改善方法及预防措施4.3品质中心4.3.1对制造送检的机器进展检验〔外观、功能〕并记录报表中4.3.2负责对产品进展质量监控,对检验工程的完整性,负责报告的最终判定。

5.工作内容5.1检验抽样打算5.1.1抽样打算:公司执行国家标准GB/T2828:2023 单次正常检验抽样打算,抽样检验依据一般检验水平Ⅱ级抽样方法抽样,AQL 值取Cri=0;Maj:0.65;Min:1.5。

5.1.2抽检比例:正常抽检数量依据生产送检每个批次的10%进展检验。

5.1.3抽检规章:正常状况下,依据GB/T2828.1-2023,承受一般检验水平Ⅱ级抽取样品;非正常状况下,转换规章如下:正常-->加严:在正常检验〔10%〕状态下,假设连续5 批中有2 批被拒绝,则由正常〔10%〕转为加严检验〔15%〕。

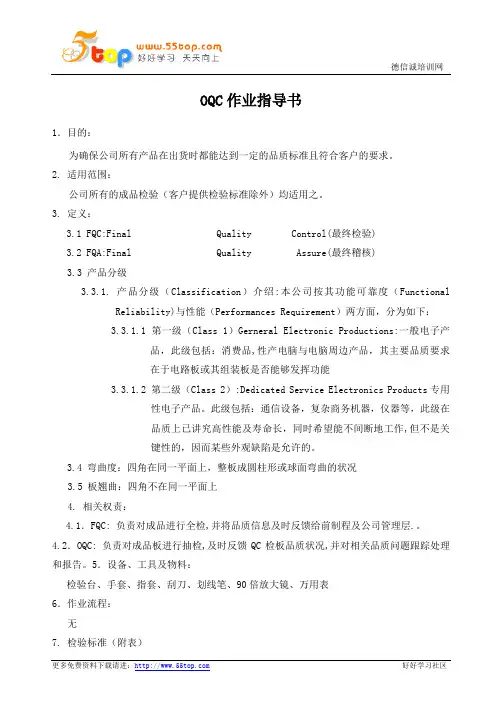

OQC作业指导书1.目的:为确保公司所有产品在出货时都能达到一定的品质标准且符合客户的要求。

2. 适用范围:公司所有的成品检验(客户提供检验标准除外)均适用之。

3. 定义:3.1 FQC:Final Quality Control(最终检验)3.2 FQA:Final Quality Assure(最终稽核)3.3 产品分级3.3.1. 产品分级(Classification)介绍:本公司按其功能可靠度(FunctionalReliability)与性能(Performances Requirement)两方面,分为如下:3.3.1.1 第一级(Class 1)Gerneral Electronic Productions:一般电子产品,此级包括:消费品,性产电脑与电脑周边产品,其主要品质要求在于电路板或其组装板是否能够发挥功能3.3.1.2 第二级(Class 2):Dedicated Service Electronics Products专用性电子产品。

此级包括:通信设备,复杂商务机器,仪器等,此级在品质上已讲究高性能及寿命长,同时希望能不间断地工作,但不是关键性的,因而某些外观缺陷是允许的。

3.4 弯曲度:四角在同一平面上,整板成圆柱形或球面弯曲的状况3.5 板翘曲:四角不在同一平面上4. 相关权责:4.1.FQC: 负责对成品进行全检,并将品质信息及时反馈给前制程及公司管理层.。

4.2.OQC: 负责对成品板进行抽检,及时反馈QC检板品质状况,并对相关品质问题跟踪处理和报告。

5.设备、工具及物料:检验台、手套、指套、刮刀、划线笔、90倍放大镜、万用表6.作业流程:无7. 检验标准(附表)8. 作业内容8.1 FQA人员将FQC置于待抽验之成品板依《产品检验与试验控制程序》对应取样,允收标准为XX公司抽样标准AQL:0.65,并依据附表<二>成品检验标准中所有检验类别及标准进行外观检验8.2 FQA人员在外观抽检过程中,如发现有不符合标准现象,则用红色三角标签标示,然后依XX公司零缺点抽样标准和检验标准(见附表)判定此批“允收”或“拒收”8.3 抽检合格后,FQA抽检人员将该批板转入合格区8.4 将检验结果记入《QA检查记录》中,其记录如下:8.4.1 日报表上须注明班别、日期;8.4.2 每批板须注明该批板生产型号(注明版本)、批量、抽检数;8.4.3 记录时,依照相应检验项目填写不良数及不良率并在判定栏中打“√”标明“拒收”或“允收”;8.4.4 如有批退板经FQC重检或重工后,转入重新检验时,FQA报表需能识别为重工板;8.4.5 对于库存品1个月以上,3个月以内由FQA做信赖度试验,合格则出货,不合格依《产品检验与试验控制程序》处理;8.4.6 对于库存品3个月以上直接退FQC返检,并做相关信赖度试验8.4.7 对库存品每周FQA按20箱抽取1箱开箱检验,判定是否可出货;8.4.8 新单、返单更改出货前依MI做全尺寸测量,具体依《产品检验与试验控制程序》。

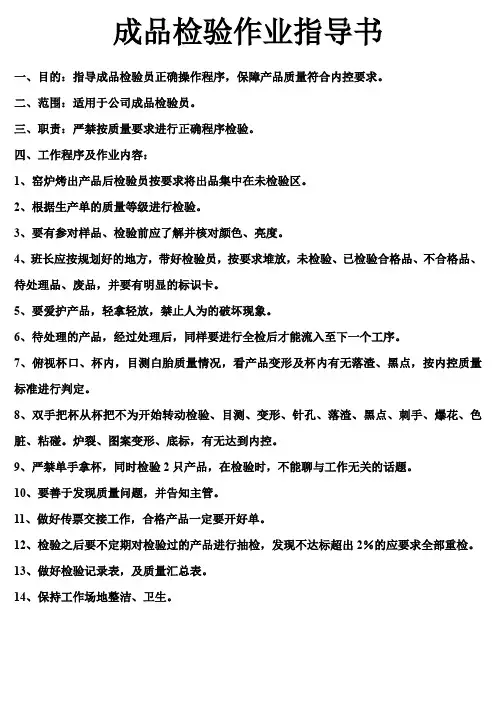

成品检验作业指导书

一、目的:指导成品检验员正确操作程序,保障产品质量符合内控要求。

二、范围:适用于公司成品检验员。

三、职责:严禁按质量要求进行正确程序检验。

四、工作程序及作业内容:

1、窑炉烤出产品后检验员按要求将出品集中在未检验区。

2、根据生产单的质量等级进行检验。

3、要有参对样品、检验前应了解并核对颜色、亮度。

4、班长应按规划好的地方,带好检验员,按要求堆放,未检验、已检验合格品、不合格品、待处理品、废品,并要有明显的标识卡。

5、要爱护产品,轻拿轻放,禁止人为的破坏现象。

6、待处理的产品,经过处理后,同样要进行全检后才能流入至下一个工序。

7、俯视杯口、杯内,目测白胎质量情况,看产品变形及杯内有无落渣、黑点,按内控质量标准进行判定。

8、双手把杯从杯把不为开始转动检验、目测、变形、针孔、落渣、黑点、刺手、爆花、色脏、粘碰。

炉裂、图案变形、底标,有无达到内控。

9、严禁单手拿杯,同时检验2只产品,在检验时,不能聊与工作无关的话题。

10、要善于发现质量问题,并告知主管。

11、做好传票交接工作,合格产品一定要开好单。

12、检验之后要不定期对检验过的产品进行抽检,发现不达标超出2%的应要求全部重检。

13、做好检验记录表,及质量汇总表。

14、保持工作场地整洁、卫生。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==检验作业指导书英文篇一:ISO9001进料检验作业指导书(中英文)ISO9001进料检验作业指导书 Incoming_Inspection_Work_Instruction文件更改历史记录Amendment HistoryISO9001进料检验作业指导书 Incoming_Inspection_Work_Instruction1.0 Purpose目的The objective of this procedure is to define a standard inspection method in performing inspection and testing of components or materials. 本程序目的在于定义对元件或材料进行检验/测试的标准操作方法。

Scope适用范围This procedure is applicable to all components and materials that require the relevant inspection and testing, as specified in the individual Part or Material Specification.本程序适用于所有按照元件和材料规格进行检验和测试的元件和材料。

2.0 Sampling / Equipment Used 取样 / 使用设备2.1 Per sampling plan stated in the Incoming Inspection Procedure: AQL:MA=0.4、MI=1.0按照来料检验程序所规定的抽样计划;AQL:MA=0.4、MI=1.0级别进行抽样. 2.2 Inspection Aids检验工具4.2.1 LCR Meter / LCR 测量仪4.2.2 Fluke Multimeter / Fluke 万用表4.2.3 Caliper / Plug Gauge /Pin Gauge / 游标卡尺/ 塞规/针规 4.2.4 Magnifier / Microscope / 放大镜/ 显微镜3.0 Reference Documents参考文件3.1 Customer’s AVL / 客户接受的供应商清单3.2 Manufacturer Part Specification / 供应商的元件规格篇二:ISO9001-201X进料检验作业指导书(中英文)进料检验作业指导书Incoming_Inspection_Work_Instruction(ISO9001:201X)1.0 Purpose目的The objective of this procedure is to define a standard inspection method in performing inspection and testing of components or materials. 本程序目的在于定义对元件或材料进行检验/测试的标准操作方法。

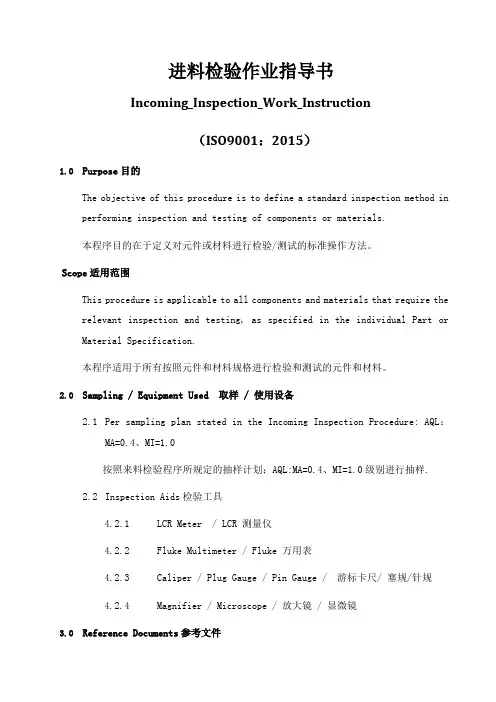

进料检验作业指导书Incoming_Inspection_Work_Instruction(ISO9001:2015)1.0Purpose目的The objective of this procedure is to define a standard inspection method in performing inspection and testing of components or materials.本程序目的在于定义对元件或材料进行检验/测试的标准操作方法。

Scope适用范围This procedure is applicable to all components and materials that require the relevant inspection and testing, as specified in the individual Part or Material Specification.本程序适用于所有按照元件和材料规格进行检验和测试的元件和材料。

2.0Sampling / Equipment Used 取样 / 使用设备2.1Per sampling plan stated in the Incoming Inspection Procedure: AQL:MA=0.4、MI=1.0按照来料检验程序所规定的抽样计划;AQL:MA=0.4、MI=1.0级别进行抽样.2.2Inspection Aids检验工具4.2.1 LCR Meter / LCR 测量仪4.2.2 Fluke Multimeter / Fluke 万用表4.2.3 Caliper / Plug Gauge / Pin Gauge / 游标卡尺/ 塞规/针规4.2.4 Magnifier / Microscope / 放大镜 / 显微镜3.0Reference Documents参考文件3.1 Customer’s AVL / 客户接受的供应商清单3.2 Manufacturer Part Specification / 供应商的元件规格3.3 Yamaoka AVL List / 本公司的AVL3.4 QAP-010 : Incoming Inspection Procedure / 来料检验程序3.5 SOP-QA-003 : Material Aging Control Procedure / 物料保质期控制程序4.0Inspection Criteria / 检验要点4.1MFG AVL Verification / 生产厂商确认Verify that the parts are from the authorized vendor per AVL list.根据AVL清单验证元件是否为承认厂商。

OQC成品检验作业指导书OQC成品检验作业指导书1:概述1.1 目的本文档旨在指导OQC(Outgoing Quality Control,出货品质控制)团队在产品出货前进行的最终检验工作,确保产品符合质量标准和相关法规要求。

1.2 适用范围本作业指导书适用于所有成品出货前的检验工作,包括产品外观、功能、性能以及相关文档的确认等。

2:准备工作2.1 确认检验标准在进行OQC检验之前,必须明确适用的检验标准,包括产品规格说明书、相关法规要求以及客户的特殊要求等。

2.2 准备检验设备与工具根据产品的特点和检验标准,准备好必要的检验设备和工具,例如量具、测试仪器等。

2.3 设定检验环境检验环境应符合相关的要求,包括温度、湿度、光照等条件。

3:检验步骤3.1 外观检验3.1.1 检查产品外包装是否完好无损,有无变形、划痕等;3.1.2 检查产品表面是否有异物、污渍或其他缺陷;3.1.3 检查产品标识是否完整清晰,包括序列号、批次号、Logo等;3.1.4 检查产品颜色、图案等是否符合要求。

3.2 功能检验3.2.1 根据产品规格和要求,进行功能测试;3.2.2 确认产品的性能指标是否符合规定的范围;3.2.3 检查产品的各项功能是否正常。

3.3 文档确认3.3.1 核对产品附带的文档,例如说明书、保修卡等;3.3.2 确认文档的完整性和准确性;3.3.3 确认文档中包含的法律声明和警示事项等是否符合要求。

4:检验记录与报告4.1 记录检验结果按照规定的格式,记录每个产品的检验结果,包括合格、不合格以及具体的缺陷描述等。

4.2 缺陷分析与处理对不合格产品进行缺陷分析,并采取相应的措施进行处理,例如返修、更换等。

4.3 检验报告根据检验结果和统计分析,编制检验报告,详细描述产品的质量情况,并提出改进建议。

5:附件本文档所涉及的附件详见附件一、附件二等。

6:法律名词及注释6.1 法律名词- OQC(Outgoing Quality Control,出货品质控制):指产品出厂前进行的质量控制过程,以确保产品质量符合标准和要求。

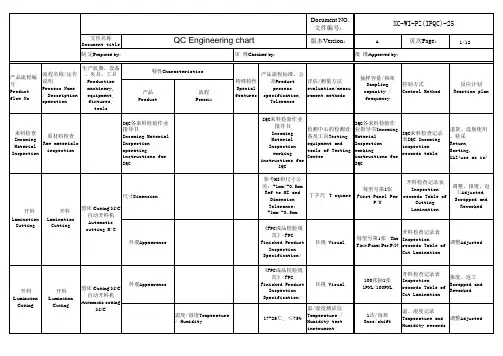

1/22 Document title制定Prepared by:审核Checked by:批准Approved by:产品流程编号Product flow No 流程名称/运作说明Process Name/ Descriptionoperation生产机器、设备、夹具、工具Productionmachinery,equipment,fixtures,tools特性Characteristics特殊特性Specialfeatures产品流程标准、公差Productprocessspecification,Tolerance评估/测量方法evaluation/measurement methods抽样容量/频率Samplingcapacity /frequency控制方式Control Method产品Product流程Process来料检查Incoming Material Inspection原材料检查Raw materialsinspectionIQC各来料检验作业指导书Incoming MaterialInspectionoperatinginstructions forIQCIQC来料检验作业指导书IncomingMaterialInspectionworkinginstructions forIQC检测中心的检测设备及工具Testingequipment andtools of TestingCenterIQC各来料检验作业指导书IncomingMaterialInspectionworkinginstructions forIQCIQC来料检查记录表IQC Incominginspectionrecords table开料Lamination Cutting开料LaminationCutting剪床 CuttingM/C自动开料机Automaticcutting M/C尺寸Dimension参考MI和尺寸公差:+1mm/-0.5mmRef to MI andDimensionTolerance: +1mm/-0.5mm丁字尺T square每型号第1张First Panel PerP/N开料检查记录表Inspectionrecords Table ofCuttingLamination 外观Appearance《FPC成品检验规范》<FPCFinished ProductInspectionSpecification>目视 Visual每型号第1张 TheFirst Panel Per P/N开料检查记录表Inspectionrecords Table ofCut Lamination开料Lamination Cutting开料LaminationCutting剪床 CuttingM/C自动开料机Automatic cuttingM/C外观Appearance《FPC成品检验规范》<FPCFinished ProductInspectionSpecification>目视 Visual100张抽1张1PNL/100PNL开料检查记录表Inspectionrecords Table ofCut Lamination温度/湿度Temperature/ Humidity17-26℃, ≤75%温/湿度测试仪Temperature /Humidity testinstrument1次/每班Once/shift温、湿度记录Temperature andHumidity records2/22 Document title制定Prepared by:审核Checked by:批准Approved by:钻孔Drilling钻头来料检查Drill bitincominginspection钻嘴质量(尺寸)Drill bit qualitySize(Size)《钻头检验作业指导书》Drill bitinspectionoperatinginstructions游标卡尺Verniercaliper40X放大镜40X magnifier《钻头检验作业指导书》Drill bitinspectionoperatinginstructionsIQC来料检查记录IQC Incominginspectionrecords生产前准备Pre-productionpreparations钻带Drilling Data客户资料Clientinformation红菲林Red mylar每型号第一张(首板)FirstArticleIPQC检查记录IPQCInspectionrecords钻头使用次数Drill bitfrequency of use《钻孔工序作业指导书》Drillingprocessesoperatinginstructions颜色标记Color-Marking每班Every shift钻头检验记录表Drill bitInspectionrecords Table胶粒深度 Depth ofplastic《钻孔工序作业指导书》Drillingprocessesworkinginstructions游标卡尺Verniercaliper手动检测ManualDetection生产记录表Productionrecords Table 钻孔Drilling钻机Drilling M/C环境:Environment:1、温度 Temperature2、湿度 Humidity1、Tem:18~252、Hum:45%~75%温、湿度测试表Temperature andhumidity testtable每班1次Once/shift温、湿度记录表Temperature andhumidity recordsTable钻孔Drilling钻机Drilling M/C钻孔条件:Drillingconditions:1、转速 Spindle rate2、进刀速Feed rate3、回刀速 Return rate《钻孔工序作业指导书》<Drillinprocessesworkinginstructions>电脑查询Computerconsultation首板检查FirstArticleInspection随机抽查Randomchecking首板检查FirstArticle Inspection多孔、少孔、钻偏、孔径Extra/Missing/ShiftHoles,Hole size《IPQC钻孔作业指导书》<IPQCdrillingoperatinginstructions>针规、红胶片 Pingauge / Red Mylar每Lot/上、下一张1 panel on thetop and thebottom /Lot首板记录FAreport1、流酸H2SO4SPS(1-3%)3/22 Document title制定Prepared by:审核Checked by:批准Approved by:2、115736碱性溶液115736alkalescencesolution3、T02224、115737碱性溶液15737alkalescencesolution5、微蚀溶液Solutionfor Micro-ethcing6、Cu<25g/L7、烘干温度 Baking Temperature 温度计Thermometer每4小时一次Once/4h8、黑孔片测试Tester for black hole 测试片 Testersample每班两次Twice/shift首板记录FAreport板面电镀Panel Plating 板面电镀PanelPlating电镀拉p latingLine电流指示Currentinstructions管制卡标准Control Cardstandards钳表 Current tester次/2-3h Once/2-3hours电流检查记录表Currentinspectionrecords Table药水浓度 SolutionConcentration《电镀铜操作规范》<Electro-Plating copperOperationalNorms>化学分析Chemicalanalysis《电镀铜操作规范》<Electro-Plating copperworkinginstruction>化学分析报告Chemicalanalysis report1、除油Degrease2、酸浸Acid rinsing3、镀铜 Copperplating化学分析Chemicalanalysisonce/4H化学分析报告Chemicalanalysis report4、硫酸Sulfuric acid时间Time自动控制AutomaticControl随机Random电脑数据显示Computer data温度Temperature温度计Thermometer每班/1次 onetime per shift生产记录Productionrecords黑孔BlackingHole黑孔Blackinghole黑孔线Blackinghole Line参照XC-WI-GY-39 Refer to XC-WI-GY-39化学分析Chemicalanalysis参照XC-WI-GY-39 Refer to XC-WI-GY-39化学分析报告Chemicalanalysisreport4/22Document NO.文件编号:XC-WI-PZ(IPQC)-25文件名称Document title QC Engineering chart版本Version :A页次Page :制 定Prepared by :审 核Checked by :批 准Approved by :铜厚Copper thicknessMI微切片Micro-Slice 每天1次 One/dayX-RM X-RM 切片分析报告Micro-section analysis report 外观检查Visual Inspection 《电镀IPQC工作指引》<Electroplating IPQC Guidelines>目视 Verified &Repaired Inspection 40PNL抽5PNL 5PNL/40PNLXC-R-PZ-25记录XC-R-PZ-25 recordsD/F(Dry film)磨板Srubbing磨板机Srubbingmachine1、硫酸浓度Concentration of sulfuric acid3-5%化学分析Chemicalanalysis每班/1次 one time per shift化学分析报告Chemical analysis report2、水洗压力 Water rinsing Pressure 1.0-1.5Kg/cm2目视Visual生产点检表Production Parameters recorded Table3、磨板速度Srubbing speed 2.2-3.2M/min4、抗氧化OSP3-5%化学分析ChemicalanalysisD/F(Dry film)贴干膜Paste dry film手动贴膜机Manual Lamination Machine1、磨板后摆放时间Placement time after Srubbing <4H1次/4H Once/4h点检表Parameters recorded Table2、贴膜温度Lamination Temperature90-105℃自动显示Automatic Show3、贴膜压力Lamination Pressure4.5-5Kg/cm24、贴膜速度Lamination speed0.8-1.0M/min 板面检查Boardsurface inspectionIPQC工作指引IPQC guidelines目视Visual 1PNL/40PNL检查表InspectionTable曝光Exposuring曝光机Exposuring Machine贴膜后摆放时间Placement time after pasting ≥15min Once/4h 每4小时1次点检表Parameters recorded Table曝光能量Exposure energy7格7 energy level曝光尺Exposuring Rule 真空度degree of vacuum≥-90自动显示Automatic Show 点检表Parameters recorded Table板面电镀Panel Plating5/22 Document title制定Prepared by:审核Checked by:批准Approved by:对位检查Contraposition Inspection Shift location偏位WI forexposuring曝光和显影作业指导书目视、百倍镜Visual,100Xmagnifier每Lot/1张 onepanel/lot首板检查记录First ArticleInspectionrecords首板检查FirstArticle Inspection清洁菲林Clean film目视 Visual 40PNL/1次 Once/40PNL检查表InspectionTableMY-LAY膜清洁 Clean MY-LAY MembraneD/F(Dry film)显影Developing显影拉DevelopingMachine药水浓度SolutionConcentration0.8-1.2%化学分析Chemicalanalysis每班2次 2 timesper shift显影机日常点检表Daily inspectiontable ofDevelopingMachine药水压力Pressure ofsolution1.0-1.5Kg/cm2自动显示Automatic Show水洗压力Water rinsingPressure1.6-2.0Kg/cm2温度Temperature28-32℃显影速度DevelopingSpeed2.6-3.0M/min首板检查FirstArticle Inspection线宽、线距Width,Space显影作业指导书Developingoperatinginstructions目视、百倍镜Visual,100Xmagnifier首板检查FirstArticleInspection首板检查记录First ArticleInspectionrecords蚀板Etching 蚀板Etching蚀板拉EtchingMachineCu2+90-140mg化学分析Chemicalanalysis每班1次 1 timesper shift化学分析报告Chemicalanalysis reportHCL0.6-1.2N脱膜液碱度Strippingliquid Alkalinity3-5%蚀板速度Etching Speed 1.8-3.0M/min自动显示Automatic Show3h/次3hours/time蚀板运行记录表Etching runningrecords table喷嘴检查 NozzlesInspection无堵塞Is notblockedD/F(Dry film)曝光Exposure曝光机ExposureMachine6/22 Document title制定Prepared by:审核Checked by:批准Approved by:压力Pressure 1.5-2.3Kg/cm2湿度Humidity48-52℃首板检查First Article Inspection 蚀刻作业指导书蚀刻Etchingoperatinginstructions目视、百倍镜Visual,100Xmagnifier每Lot/1张 onepanel per lot首板检查记录First ArticleInspectionrecords线宽、线距Width , Space *MI百倍镜100Xmagnifier5件/每班 5panels/ShiftXbar-R贴合Stick Cover-layer 磨板Srubbing磨板机Srubbingmachine1、硫酸浓度Concentration ofsulfuric acid3-5%化学分析Chemicalanalysis每班/1次 onetime per shift化学分析报告Chemicalanalysis report2、水洗压力 Waterrinsing Pressure1.0-1.5Kg/cm2目视Visual生产点检表ProductionParametersrecorded Table3、磨板速度Srubbingspeed2.2-3.2M/min4、抗氧化OSP3-5%化学分析Chemicalanalysis贴合Lamination温度Temperature15-25℃温、湿度测试表Temperature andhumidity testtable每班/1次 onetime per shift温、湿度记录表Temperature andhumidity recordsTable湿度Humidity50-70%首板检查FirstArticle InspectionIPQC工作指引IPQC guidelines目视 Visual每Lot/1张 onepanel per lot首板记录表FirstArticle recordstable 外观检查VisualInspection40PNL/5PNL检查记录表Inspectionrecords Table压板Lamination快压机SpeedinessLaminationMachine压制时间 LaminationTime预压10-20S,成型100-120S自动显示Automatic Show2h/1次 2hours/time生产记录Productionrecords压制温度LaminationTemperature180±5℃蚀板Etching自动显示Automatic Show3h/次3hours/time蚀板运行记录表Etching runningrecords table7/22 Document title制定Prepared by:审核Checked by:批准Approved by:压制压力LaminationPressure100-130Kg/cm2首板检查FirstArticle InspectionIPQC工作指引IPQC guidelines 目视、40倍放大镜Verified &RepairedInspection,40Xmagnifying glass40PNL/1PNL首板记录表FirstArticle recordstable浸锡试验Immersion Tin test 浸锡ImmersionTin40PNL/1PNL测试记录testrecords外观检查Visual Inspection 目视、40倍放大镜Verified &RepairedInspection,40Xmagnifying glass40PNL/5PNL检查记录表Inspectionrecords Table镀镍金Ni/Au Plating表面处理SurfaceTreatment酸洗Acid rinseH2SO44-6%化学分析Chemicalanalysis每天一次Once/day化学分析报告Chemicalanalysis report 微蚀Micro-etchingNa2S2O820-40g/L每天一次Once/dayH2SO42-4%每天一次Once/day预浸Pre-dipping氨基磺酸镍浓度Ni(NH2SO3)25-10g/L每天一次Once/day镀镍NiPlating镍缸Nickelcontainer氨基磺酸镍浓度Ni(NH2SO3)275-85g/L化学分析Chemicalanalysis每天一次Once/day化学分析报告Chemicalanalysis report氯化镍NiCL220-30g/L每天一次Once/dayH3BO342-48g/L每天一次Once/dayPH数值PH Index 3.8-4.5每天一次Once/day时间Time5-8Minute电脑控制Computer Control随机抽查 Randominspection生产记录Productionrecord电流密度Currentdensity 2.0ASD温度Temperature48-55℃压制Lamination压板LaminationSpeedinessLaminationMachine自动显示Automatic Show2h/1次 2hours/time生产记录Productionrecords8/22Document NO.文件编号:XC-WI-PZ(IPQC)-25文件名称Document title QC Engineering chart版本Version :A页次Page :制 定Prepared by :审 核Checked by :批 准Approved by :镀金Au Plating金缸Au container金浓度 Au Consistence 0.5-1.5g/l AA机分析AA M/Canalysis每天一次Once/day 化学分析报告Chemical analysis report波比度SG(Beo)11-15 Be 化学分析Chemicalanalysis每天一次Once/day PH数值PH Value 3.5-4.0每天一次Once/day时间Time 1.5MIN 电脑控制Computer Control 随机抽查 Random inspection生产记录表Production Records 电流密度Current density0.5ASD 温度Temperature40-45℃镀镍金Ni/Au PlatingQC首板检查包括,金镍厚,附着力,外观First Article Inspection,Including to Au,Ni Thickness,Peel strength,Appearanc e issue etc.Au,Ni Thickness Au Min 0.5um,Ni1-4um;No peeling ,No appearance.X-Ray 机/ 目视或20倍镜 X-Ray M/C /Visual Or20Xmagnifier/3M Tape一张/每班/次Onepanel/Shift/time首板检查记录FA Inspection recorder外观检查/附着力AppearanceInspection/Peel strength 无露铜,色差等/无金镍脱落 No exposedCu,Colouraberration/Nopeeled 目视或20倍镜Visual O r20Xmagnifier /3M Tape8Panel/100PanelIPQC Inspectionrecorder金镍厚度Ni/Au thicknessAu Min 0.5um,Ni1-4umX-Ray机X-Ray M/C One Panel/100Panel字符 Symbol Marking 白油印刷/固化White Inkprinting/Dryi ng 丝印机/烤箱Screen Printer/DryingMachine 烘板温度Bakingtemperature 150+/-5℃热电偶Thermocouple 随机抽检Random温湿度记录表Temperature and humidity recordsTable 烘板时间aking time1H热电偶Thermocouple 月/次 Once/Month外观检查VisualInspectionIPQC工作指引IPQC guidelines目视Verified &Repaired Inspection每Lot/5PNL 5PNLper lot检查记录表Inspection records Table镀镍金Ni/Au Plating9/22文件名称Document titleQC Engineering chart版本Version :A页次Page :制 定Prepared by :审 核Checked by :批 准Approved by :胶纸测试Adhesivetape test不甩油Not shedding 3M胶纸 3M Brandtape 每Lot/2PNL 2PNLper lot 胶纸测试记录表Adhesive tape test recordstable针测Electricaltest测试Testing测试机TestingMachine电压 Voltage200v 电脑显示Computerdisplay 随机Random点检表Parameters recorded Table 导通值Conduction value50-100Ω电脑显示Computerdisplay 随机Random点检表Parameters recorded Table绝缘值Insulation value10MΩ针测Electricaltest测试Testing测试机TestingMachine 开、短路Open-Short Circuit电脑测试ComputerTest每批第一张 The first panel per Lot 10张检1张 tested one every 10panels针测首板记录表Firest Article'sElectrical test records table首板检查FirstArticle Inspection成品检验规范/客户特殊标准 Finished product inspection criterion / Customerspec 外观检查Visual InspectionSPC开、短路Open-Short Circuit 无开、短路No Open-Short Circuit电脑测试ComputerTest每天1次 One /dayP 图P Chart冲切Punching冲切Punching冲床PunchingM/C模具确认Die confirmedMI要求Manufacturing Instructions Request目视、测试仪Visual/Measurer首板检查FirstArticle Inspection 首检记录表First Article recordstable模具调试Die debugging首板检查(数据测试)First Article Inspection(Test data)每Lot第一张 The first panel perLot切Punching冲切Punching冲床Punching M/C自检Self Test成品检验规范/客户特殊标准 Finished product inspection criterion / Customerspec目视Visual3张/次 3panels/time IPQC巡检IPQC PatrolInspection字符 Symbol Marking白油印刷/固化White Inkprinting/Dryi ng10/22文件名称Document title QC Engineering chart版本Version :A页次Page :制 定Prepared by :审 核Checked by :批 准Approved by :全尺寸测量(针对客户特别要求)Full-dimensionmeasurement (Only for customer specialrequirement)*MI目视、测试仪Visual/Measurer 5件/lot 5 panels/ lotXbar-RQC外观检查Visual InspectionIPQC工作指引IPQC guidelines 目视,放大镜Visual, magnifier 每40张抽8张8PNL/40PNL 检查记录表Test records Table最后稽查Finally inspection工程测量Engineering Measurement可焊性测试Solderability test FPC与材料试验作业指导书 WI for fpc and material test FPC与材料试验作业指导书 WI for fpc and material test FPC与材料试验作业指导书 WI for fpc and materialtest测试记录表Testrecords Table手工焊测试Manual solder tests 热应力冲击测试Thermal Stress Impact Test 剥离强度测试Peel strength test抗化学性测试Chemicalresistance test 附着力测试Adhesion test弯曲性测试Bending tests耐弯折性测试Bending fatigue resistance test 外型尺寸测量Dimensions Measurement冲切Punching11/22Document NO.文件编号:XC-WI-PZ(IPQC)-25文件名称Document title QC Engineering chart版本Version :A页次Page :制 定Prepared by :审 核Checked by :批 准Approved by :FQC目视检查Verified &Repaired Inspection成品检验规范/客户特殊标准Finished productinspection criterion /Customer spec 目视,放大镜Visual, magnifier100%检验记录表Inspection records TableFQA目视检查Verified &Repaired Inspection 成品检验规范/客户特殊标准 Finished product inspection criterion / Customerspec 目视,放大镜Visual, magnifier1.抽样指示Samplinginstruction,2.抽检Random inspection抽查记录表Spot-check Sheets包装Packaging包装Packaging真空包装机Vacuum packaging machine数量Quantity包装工作指引Packaging working instuction包装工作指引Packaging workinginstuction每包Each packet 每箱Each case 包装记录Packingrecord标签label 包装方式 Packing Mode 出货前检查Inspection before shipping检查Insepction数量QuantityOQC工作指引 OQC guidelinesOQC工作指引 OQC guidelines每箱Each caseOQC检查记录OQC Inspection records标签L abel包装质量Packaging quality出货报告Shipping reportsFPC 出货Shipping出货Shipping出货指示Shipping instructions 出货指示Shipping instructions 出货指示Shipping instructions 出货指示Shipping instructions仓库出货记录Warehouse shipping records最后稽查Finally inspectionXC-WI-PZ(IPQC)-2512/22反应计划Reaction plan退货、选别使用。

品质部门常用的英语简称

IQC: 来料检验

IPQC: 制程检验

FQC: 最终检验(成品检验)

OQC: 出厂检验

QA: 品质保证

QE: 品质工程

PQE:产品品质工程师

PE:产品工程师

PC :生产控制(生管)

MC :物料控制

ME :机械工程师

FE :设备工程师

SQC: 统计品管

TQC: 全面品质管制

QFD: 质量机能展开

CWQC: 日本模式TQC-全公司品管

TQM: 全面品质管理

AQL: 判定基准-不良率为%

PPM: 百万分之一不良率

SOP: 标准作业程序

SIP: 标准检验程序

PDCA: 戴明管理循环(Plan设计、Do制造,实施、Check 检查、Action修正) BOM :物料清单

ECO :工程变更指令

MN:制造通知

MPI:作业指导书

TPI:测试指导书

API:调试指导书

Rev:版本

WIP:在制品

MAJ :主要缺点

MIN :次要缺点

CRI:严重缺点SAMPLE:样品。

1.目的规范本公司的产品及物料在运作过程出现不良时的处理方法。

2.范围:适用于适用于本公司产品报废分析作业。

3.权责:3.1.IQC:对来料在加工过程中的标准的制定和检验工作.并及时反馈品质信息,并对加工后的情况做出跟进检验及报告。

3.2.PMC:负责组织物料MRB的召开以及对MRB上决定的事项进行安排及落实情况的跟进。

3.3.技术部:3.3.1.负责对MRB上提出之不合格物料进行判定可否加工及加工方法的制定,加工相关工作指导并确认其可行性。

3.3.2.负责对MRB上提出之不合格来料加工/挑选费用及产能的评估和制定。

3.4.采购课:负责通知供方关于进料MRB上决定需要我司加工处理时,所需花费的一切费用的支付,并传达MRB中有关供方的改善内容并跟进相关事项。

3.5.外协:负责就外发供方的来料问题与供方沟通,如需要我司特别处理的,通知供方支付我司所需费用,并传达MRB中有关供方的改善内容并跟进相关事项3.6.生产部门:接到PMC的工作指令和技术部的加工要求及品质部的质量要求后进行生产,并统计返工返修的具体不良数量,工时耗费及成本。

3.7.营销中心:负责将成品MRB上提出的特采申请传达至客户处,并与客户进行沟通和跟进相关事项。

3.8.品质部:负责物料、成品MRB最终评审结果的签名确认,并负责将成品特采申请数据提供至营销中心及跟进后续相关事项。

3.9.受理特采申请的客户:负责对特采制成品最终评审结果的签名确认。

4.定义:4.1.MRB:Material Review Board英文(材料审查会议)的简写。

5.作业内容:5.1.不合格品定义5.1.1.进料检验中发现的不合格品5.1.2.生产过程中发现的不合格品5.1.3.成品检验中发现的不合格品5.1.4.客户处发现的不合格品5.2.进料检验中MRB召开:5.2.1.IQC每日负责对来料检查情况统计,对不合格来料列出清单,在上午12:00前将不合格物料清单以E-MAIL形式知会相关部门(PMC、技术部、生产部门、采购课、外协/供方),并将每种不合格物料样板提供到PMC。