7第七节课-扩展位错和面缺陷

- 格式:ppt

- 大小:6.31 MB

- 文档页数:29

线缺陷和面缺陷在材料科学和工程中,缺陷是指材料在制造、加工或使用过程中出现的各种不规则形态。

这些缺陷可能影响材料的性能,如强度、电导率、热导率等。

根据存在的范围,缺陷可以分为线缺陷、面缺陷和体缺陷。

以下是关于线缺陷和面缺陷的详细解释。

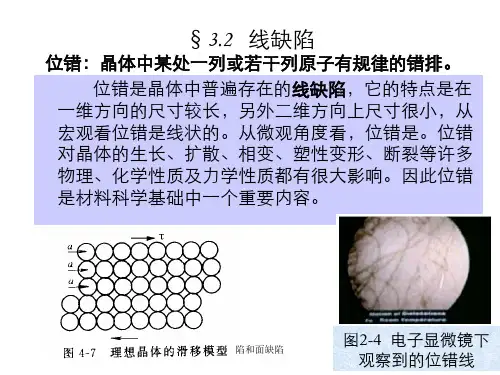

一、线缺陷线缺陷是指沿着材料某一特定方向(通常是晶体结构中的某一方向)分布的缺陷。

这种缺陷可以在晶体内任何位置出现,影响材料的力学、电学和热学性能。

常见的线缺陷包括位错和层错。

1.位错位错是指晶体中某处的原子或离子偏离了正常的晶格位置,形成了一个“线状”的缺陷。

位错是金属材料中最常见的一种缺陷,它对材料的强度、硬度、塑性和韧性等力学性能都有重要影响。

根据形成机制,位错可以分为刃型位错、螺型位错和混合位错等。

2.层错层错是指晶体中相邻的两个原子平面之间出现的错位。

它通常发生在两个不同原子面的交界处,对材料的力学和电学性能有很大影响。

层错的形成与材料中的温度、压力和杂质等因素有关。

二、面缺陷面缺陷是指分布在材料表面或近表面的缺陷。

这类缺陷对材料性能的影响主要表现在表面效应和界面效应上。

常见的面缺陷包括晶界、相界和表面粗糙等。

1.晶界晶界是指多晶体材料中相邻晶粒之间的界面。

由于不同晶粒的晶体取向不同,晶界处会产生一定的应力集中。

晶界对材料的力学性能、电学性能和热学性能都有一定影响。

为了提高材料性能,可以通过优化晶粒尺寸和分布来减少晶界数量。

2.相界相界是指多相材料中不同相之间的界面。

相界处的原子结构和化学成分往往与主体材料不同,导致其性能具有各向异性。

相界对材料的力学性能、电学性能和热学性能都有重要影响。

优化相界结构可以提高材料的综合性能。

3.表面粗糙表面粗糙是指材料表面或近表面的微观不平整性。

它可能是由于加工过程中冷却速度不均匀、材料氧化等原因导致的。

表面粗糙会影响材料的表面能、润湿性、涂层附着力和摩擦学性能等。

通过表面处理技术(如抛光、喷砂等)可以改善表面粗糙度,提高材料的性能。

面缺陷概念一块晶体常常被一些界面分隔成许多较小的畴区,畴区内具有较高的原子排列完整性,畴区之间的界面附近存在着较严重的原子错排。

这种发生于整个界面上的广延缺陷被称作面缺陷,即在工程材料学中,面缺陷是指二维尺度很大而第三维尺度很小的缺陷。

编辑本段面缺陷的种类面缺陷的种类繁多,金属晶体中的面缺陷主要有两种:晶界和亚晶界[1]。

结构复杂,对于晶体的物理性能有着广泛的影响。

晶体中相邻畴区间的交接往往不是任意的,通常只有那些点阵匹配度较好,具有特定形态及结构,因而界面能较低的面缺陷能够存在。

人们通常按界面两侧晶体结构之间的关系将其分为平移界面、孪晶界面及晶粒间界三大类别。

平移界面界面两侧晶体以一特征的非点阵平移相联系者称平移界面,包括堆垛层错、反相畴界和结晶切变面等面缺陷。

堆垛层错常见于密堆积结构及层状结构的晶体中(图1),是晶体的密排面按正常顺序堆垛时引入反常顺序堆垛所形成的一种面缺陷。

例如,面心立方晶体以 {111}六方密排面按密堆积方式堆垛而成,正常堆垛顺序是……ABCABC……(A、B、C分别标记原子位置为a、b、c的原子层)。

若引入反常顺序堆垛,则成……ABC↑BC……或……ABC↑BABC……,前者相当于抽走A层,后者相当于插入B层,分别称作抽出型层错和插入型层错。

层错的引入使其两侧的晶体相对位移了,但晶体仍保持为密堆积结构,因而具有较低的界面能量。

反相畴界是有序固溶体合金中有序畴间的界面,与有序超结构的非点阵平移相关,使界面两侧近邻原子对的性质与正常有序态不同,但无明显点阵畸变。

如果这种非点阵平移发生于非化学配比的化合物晶体中,则称结晶切变面。

这两种面缺陷都造成局域的组分变化,因而是晶体容纳对化学配比偏离的有效方式。

孪晶界面第二类面缺陷称为孪晶界面(见孪晶),它所分隔开的两部分晶体间以特定的取向关系相交接(图2), 从而构成新的附加对称元素,如反映面、旋转轴或对称中心。

在铁电晶体中,这种附加对称关系造成了两部分晶体极化方向的差异,其界面称为铁电畴界。

位错反应和扩展位错位错是晶体中的一种晶格缺陷,是晶体中原子排列的畸变现象。

位错反应和扩展位错是位错在晶体中的运动和扩散过程。

位错反应是位错在晶体中的运动过程。

晶体中的位错运动是基于斯托克斯位错理论提出的。

斯托克斯位错理论认为,位错运动是由弹性力和阻力共同作用导致的。

位错运动分为两种类型:刃位错和缓和位错。

刃位错是由螺旋位错和面位错组成的,螺旋位错绕面位错旋转。

位错运动的驱动力是应变能的减小,当位错移动时,其相邻的晶格原子会经历应变,形成应变能。

刃位错运动主要通过面位错与空位、线缺陷相互作用来进行,而缓和位错运动主要通过面位错与扩展位错、原子位错相互作用来进行。

扩展位错是由位错的运动和伸展沿晶体中的一条线形缺陷而形成。

扩展位错与位错反应不同,它是未发生位错运动时发生的。

扩展位错的形成主要是由于晶体中的晶面不完整,导致晶体表面的原子排列断裂。

扩展位错主要分为两种类型:沿基柏格矢量和沿晶向(非基柏格矢量)。

沿基柏格矢量的扩展位错是由于晶体中的原子在沿着基柏格矢量方向上遭遇到了阻碍,导致附近原子的排列发生了畸变。

沿晶向的扩展位错主要是由于晶体中的原子在垂直于基柏格矢量方向上排列不完整,导致晶体表面的原子排列断裂。

位错反应和扩展位错在实际材料的制备和改性过程中起到了重要作用。

位错反应可以改变材料的晶体结构和性能,进一步提高材料的硬度、强度和韧性。

扩展位错的形成和运动也可以改变材料的晶体结构和性能,影响材料的塑性和导电性能。

总结起来,位错反应和扩展位错是晶体中位错的运动和扩散过程。

它们在材料的制备和改性中具有重要作用,可以改变材料的晶体结构和性能,提高材料的硬度、强度和韧性。

了解和控制位错反应和扩展位错对于材料的设计和制备具有重要意义。

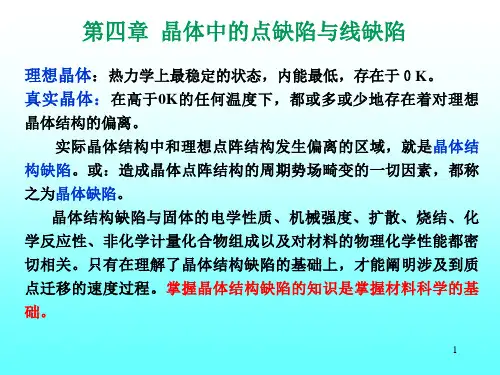

工程材料与热加工基础之名词解释陷:原子排列不规则的区域在空间三个方向尺寸都很小,主要指晶格空位、间隙原子、置换原子等。

线缺陷:原子排列的不规则区域在空间一个方向上的尺寸很大,而在其余两个方向上的尺寸很小。

如刃型位错、螺型位型。

面缺陷:原子排列不规则的区域在空间两个方向上的尺寸很大,而另一方向上的尺寸很小。

如晶界和亚晶界。

亚晶粒:在多晶体的每一个晶粒内,晶格位向也并非完全一致,而是存在着许多尺寸很小、位向差很小的小晶块,它们相互镶嵌而成晶粒,称亚晶粒。

亚晶界:两相邻亚晶粒间的边界称为亚晶界。

刃型位错:位错可认为是晶格中一部分晶体相对于另一部分晶体的局部滑移而造成。

滑移部分与未滑移部分的交界线即为位错线。

如果相对滑移的结果上半部分多出一半原子面,多余半原子面的边缘好像插入晶体中的一把刀的刃口,故称“刃型位错”。

晶体:原子、离子或分子在三维空间呈规律性排列。

单晶体:如果一块晶体,其内部的晶格位向完全一致,则称这块晶体为单晶体。

多晶体:由多种晶粒组成的晶体结构称为“多晶体”。

过冷度:实际结晶温度与理论结晶温度之差称为过冷度。

自发形核:在一定条件下,从液态金属中直接产生,原子呈规则排列的结晶核心。

非自发形核:是液态金属依附在一些未溶颗粒表面所形成的晶核。

变质处理:在液态金属结晶前,特意加入某些难熔固态颗粒,造成大量可以成为非自发晶核的固态质点,使结晶时的晶核数目大大增加,从而提高了形核率,细化晶粒,这种处理方法即为变质处理。

变质剂:在浇注前所加入的难熔杂质称为变质剂。

加工硬化:随着塑性变形的增加,金属的强度、硬度迅速增加;塑性、韧性迅速下降的现象。

复:为了消除金属的加工硬化现象,将变形金属加热到某一温度,以使其组织和性能发生变化。

在加热温度较低时,原子的活动能力不大,这时金属的晶粒大小和形状没有明显的变化,只是在晶内发生点缺陷的消失以及位错的迁移等变化,因此,这时金属的强度、硬度和塑性等机械性能变化不大,而只是使内应力及电阻率等性能显著降低。