金矿浸出试验研究的内容

- 格式:docx

- 大小:21.30 KB

- 文档页数:2

金矿浮选-焙烧-浸出-置换试验研究方案2009-3-11 11:57:09 中国选矿技术网浏览366 次收藏我来说两句黑龙江乌拉嘎黄金矿业有限责任公司(简称乌拉嘎金矿)选矿厂处理能力为1450t/d,选矿工艺流程为浮选-金精矿氰化-锌粉置换。

随着矿区内东坑矿石供矿量的减少,西坑矿石出矿量的增大,入选矿石性质发生了很大变化,致使浮选回收率、金精矿浸出率逐渐降低。

对西坑矿石进行系统的选矿试验研究,目的是寻求适于该矿石性质的选矿工艺流程,合理利用矿产资源,提高金的总回收率及企业的经济效益。

一、矿石性质西坑矿石为石英黄铁矿型、碳酸盐黄铁矿型和玉髓质石英黄铁矿型。

矿石中有价元素为金,品位为2.86g/t。

主要金属矿物以白铁矿、黄铁矿为主;非金属矿物以石英、长石为主,含一定量的高岭土、云母等黏土矿物。

矿石中金属硫化物嵌布粒度较细,0.037mm以下占64.14%。

白铁矿与黄铁矿关系密切,是金的主要载体矿物。

原矿多元素分析结果见表1,金的粒度测量结果见表2。

*ω(Au),ω(Ag)/10-6金矿物的赋存状态以粒间金为主,占48.42%,裂隙金占1.82%,剩余为包裹金。

其中,脉石包裹金占29.51%,硫化物包裹金占20.25%。

硫化物包裹的金均为次显微金,机械磨矿无法使之解离或裸露。

脉石包裹金也不易完全单体解离。

二、选矿试验(一)浮选工艺流程对比试验验证现场生产工艺原矿浮选-金精矿氰化试验流程及条件见图1,浮选综合条件试验流程见图2,浮选工艺流程对比试验结果见表3。

图1 乌拉嘎金矿现场选矿工艺流程图2 乌拉嘎金矿西坑矿石浮选试验工艺流程磨矿细度-0.074mm占75%,对一次粗选、一次精选、二次扫选浮选生产工艺流程进行的验证试验,获得金精矿产率8.69%、金品位24.87g/t、金浮选回收率75.45%的技术指标,金精矿氰化浸出率71.09%,金的选矿总回收率仅为53.64%,其技术指标与生产指标基本相符。

采用一次粗选、二次精选、三次扫选浮选-中矿氰化工艺流程,金精矿的产率明显降低,品位大幅度提高,金的总回收率提高了4.93%。

贵金属金的选矿、提取及浸出工艺的研究摘要:主要介绍了国内贵金属黄金选矿工艺(包括破碎、磨矿、重选、浮选等)的最新进展、强化氰化浸出(包括氧化剂、氨氰和加温加压、新型设备强化浸出等)和堆浸工艺、非氰化提取金、难处理矿石的预处理技术。

一、黄金现代选矿技术(破碎、磨矿、重选、浮选等)的最新进展黄金选冶技术的研究和发展方向主要包括:对成熟的技术工艺进行深入研究与改进,研究开发新工艺、新技术、新设备和新药剂等。

国内外黄金选冶行业在理论研究、工艺技术、新设备、新药剂的使用等方面近十几年来取得了令人瞩目的进展。

破碎磨矿费用约占选冶厂总成本的40%一60%。

因此,如何提高破磨效率,降低能耗,减少成本,是促进破碎磨矿技术向前发展的关键。

“多碎少磨”是粉碎工程领域普遍公认的节能降耗的重要途径,国内外黄金矿山破碎设备都朝着大破碎比、超细碎等方向发展,大多数选矿厂均降低了入磨粒度,不同程度地提高了球磨机的处理能力和磨矿效率。

西澳大利亚研制出的Wescone破碎机破碎比更大,能取替典型的两段磨矿回路中的第一段磨矿。

德国Krupp—polysius和KHD Humboldt公司研制的高压辊磨机,不仅破碎比高,所需功率比旋转磨机低,能达到更好的解离效果。

近几年,振动磨矿机(有效冲击能达到磨机容积的50—60%)。

、Krupp Polysius双向旋转球磨机(工作效率可达99.5%)、中心驱动智能节能磨机、立式磨机、塔式磨机旧1等相继研制成功,获得了很好的效果。

重选是砂金矿石的传统选矿方法,也是目前含有游离金、品位极低的物料进行粗选的唯一方法。

例如,赖切特多层圆锥选矿机和螺旋选矿机,前者已在南非和澳大利亚的一些选厂成功应用,最具代表性的是加拿大Lee Mar工业公司研制开发的尼尔森选矿机(Knelson),与其它设备相比,对几微米的粒级来说,能够获得更高的金回收率,生产能力为40t/h,寓集比可达1 000。

津巴布韦一矿山使用该设备后,氰化尾渣中可溶金的含量从o.25 g/t降至0.12 g/t。

难处理金矿的浸出技术研究现状难处理金矿的浸出技术研究现状近年来,随着世界经济的发展,我国的黄金储备已达1054吨。

目前我国黄金资源量有1.5~2万吨,保有黄金储量为4634吨,其中岩金2786吨,沙金593吨,伴生金1255吨,探明储量排名世界第7位。

但在这些已探明的金矿资源中,约有1000吨都属于难浸金矿,占到了总量的近1/4。

难浸金矿石是指矿石经细磨后仍有相当一部分金不能用常规氰化法有效浸出的金矿石。

这类金矿石中的金由于物理包裹或化合结合,故不能与氰化液接触,导致浸出率很低。

难浸金矿石分为三种类型:(1)非硫化物脉石包裹金,这类矿石中金粒太小,无法用磨矿解离,金粒很难接触氰化液;(2)金被包裹在黄铁矿和砷黄铁矿等硫化矿物中,细磨也不能使包裹金粒接触浸出液;(3)碳质金矿石,金浸出时,金氰络合和被矿石中的活性有机炭从溶液中“劫取”⑴。

1.难浸矿石的预处理大部分难浸矿石直接用氰化钠进行搅拌浸出时的浸出率都在10%~20%左右,浸出率低。

研究人员通过对原料进行预处理的方法使难浸金矿石的浸出率得到很大提高。

具体方法有氧化焙烧、热压氧化法、生物氧化法、硝酸催化氧化法等。

1.1焙烧焙烧可使硫化物分解、砷和锑以氧化态挥发、含碳物质失去活性、显微细粒状的金富集。

该工艺具有适应性较强、操作费用较低、综合回收效果好的优点。

缺点是容易造成过烧和欠烧,生成的SO2及As2O3会对环境造成污染。

生产中常用的焙烧方法有两段焙烧、固硫固砷焙烧和球团包衣焙烧。

两段焙烧工艺采用两个焙烧炉,第一段是低温焙烧,温度为450~500℃,主要用于除砷。

第二段是高温氧化,温度是600~650℃以除去硫;固硫固砷焙烧是加入固定剂使矿样中的砷形成硫酸盐和砷酸盐,该工艺既不放出有毒气体,又可使被包裹的金充分暴露。

采用的固定剂有氧化钙、氢氧化钙、碳酸钠、氢氧化钠、氧化镁、碳酸镁等;球团包衣焙烧是将砷硫精矿和粘结剂形成的球团表面覆盖一层由砷硫固定剂组成的包衣层,焙烧时产生的As2O3、SO2气体被固定剂形成的砷酸钙和硫酸钙包裹起来以防止向外扩散污染环境⑶。

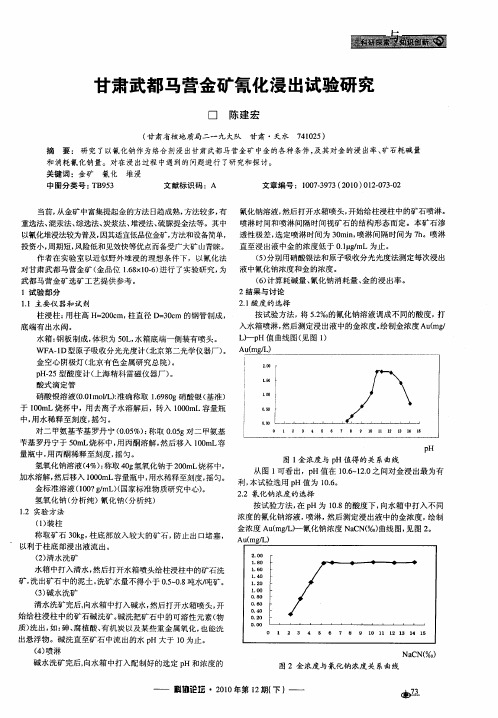

甘肃某金矿全泥氰化浸出试验研究邓冰1,2,张渊1,2,杨永涛1,2,刘飞燕1,2(1.中国地质科学院矿产综合利用研究所,成都610041;2.中国地质调查局金属矿产资源综合利用技术研究中心,成都610041)摘要:为给甘肃某金矿的高效开发利用提供技术依据,在工艺矿物学研究和探索性试验基础上,对全泥氰化浸出工艺的技术参数进行了研究。

结果表明,采用全泥氰化浸出工艺,磨矿粒度、石灰用量以及浸出时间等因素对金浸出率影响最为显著。

在原矿细磨至-38μm含量占75%,石灰作为保护碱,用量为2kg/t;氰化钠用量为2kg/t以固体方式添加;矿浆浓度为25%,即液固比为3:1;浸出4小时,可获得金浸出率为88.22%,银浸出率为93.24%。

对浸渣进行分析表明,微细粒的包裹金是制约金浸出率的主要因素。

关键词:全泥氰化浸出;金矿;微细粒;包裹金中图分类号:TD952 文献标识码:A 文章编号:Experimental study on all-slime cyanidation leachingof a gold mine in GansuDENG Bing1,2,ZHANG Yuan1,2,Y ANG Yongtao1,2,LIU Feiyan1,2(1. Institute of Multipurpose Utilization of Mineral Resources, Chinese Academy of GeologicalSciences, Chengdu 610041, China;2. Research Center of Multipurpose Utilization of Metal Mineral Resources of China Geological Survey, Chengdu 610041, China) Abstract: Based on the analysis of process mineralogy and exploratory experiments, the technical condition study on all-slime cyanidation leaching separation process was conducted,to provide the technical basis for high efficient exploitation and utilization of a gold ore in Gansu Province. The results showed that the leaching rate of gold is most influenced by the grinding particle size, the dosage of lime and leaching time.The gold and silver leaching rate respectively reached 88.22% and 93.24% under the grinding fineness of 75% passing 38μm,dosage of lime at 2000g/ t,NaCN dosage at 2000g/t, ration of liquid to solid 3:1 for 4 h leaching.The analysis of leaching residue shows that the inclusion of gold with fine particles is the main factor restricting the leaching rate of gold.Key words: all-slime cyanidation leaching;gold ore;micro-fine particle;inclusion gold 西秦岭地区是我国重要的金矿成矿带,甘肃陇南山区从地质成矿区划上属秦岭多金属成矿带的西缘即太子山成矿带范围,多处可见似带状分布的面积较大的氧化金矿,其储量规模大小不等,开发利用的程度各有差异[1]。

金矿浸出试验研究的内容

金的单体解离或裸露金的表面,是氰化浸出或者新型无毒浸出的必要条件,因而适当提高磨矿细度可提高浸出率。

但是过磨不但增加磨矿费用,还增加了可浸杂质进入浸出液中可能性,造成氰化物或者浸金剂和已溶金的损失。

为了选择适宜的磨矿细度,为此必须首先进行磨矿细度试验。

1.磨矿细度试验

金的单体解离或裸露金的表面,是氰化浸出或者新型无毒浸出的必要条件,因而适当提高磨矿细度可提高浸出率。

但是过磨不但增加磨矿费用,还增加了可浸杂质进入浸出液中可能性,造成氰化物或者浸金剂和已溶金的损失。

为了选择适宜的磨矿细度,为此必须首先进行磨矿细度试验。

2.预处理剂选择试验

金矿浸出需要进行预处理剂选择试验,通常需要进行常用的过氧化钙、次氯酸钠、过氧化钠、双氧水、柠檬酸、硝酸铅等预处理剂与常规情况下不加预处理剂进行对比,目的是确定是否需要预处理作业。

过氧化钙、次氯酸钠、过氧化钠都是非常稳定、应用广泛的多功能无机过氧化物,且具有长期放氧的特点,在浸出矿浆中可长期缓慢释放出氧气,有利于提高金的浸出率。

双氧水、柠檬酸在浸出的过程中提供足够的氧气,是造氧的主要试剂,硝酸铅的铅离子(适量)在氰化浸出过程中可以破坏金的钝化膜,加快金的溶解速度,降低氰化时间,提高金的浸出率。

3.保护碱石灰用量试验

为了保护氰化钠溶液或者无毒浸金剂的稳定性,减少浸金剂的化学损失,在浸出中必须加入适量的碱,使其维持矿浆具有一定碱度。

碱度在一定范围内,随着碱浓度的增加,金浸出率不变条件下,而浸金剂用量相应降低,若碱度过高,金的溶解速度和浸出率反而下降,为此需确定适宜的保护碱用量及矿浆pH值。

试验和生产通常都选用来源广、价格低廉的石灰作为浸出保护碱。

以便确定其具体的使用量,为实际生产做提供指导。

4.浸金剂用量试验

在浸金工艺中,浸金剂的用量和金浸出率在一定范围内成正比关系,但当浸金剂用量过高时,不但增加生产成本,而且金的浸出率变化也不大。

为此,在磨矿细度试验的基础上,为进一步降低浸金剂用量和生产药剂成本,进行浸金剂用量试验以确定适宜的用量。

5.浸出时间试验

浸出过程为达到高的浸出率,可采用延长浸出时间,使金粒充分溶解来提金浸出率,随着浸出时间延长,金浸出率逐渐提高,最后达到一稳定值。

但浸出时间过长,矿浆中的其它杂质也不断溶解和积累,妨碍金的溶解。

为确定适宜的浸出时间,进行浸出时间试验。

6.矿浆浓度试验

在浸出时,矿浆浓度大小会直接影响金的浸出率和浸出速度,浓度越大,矿浆粘度大,流动性差,金的浸出速度和金的浸出率就越低。

当矿浆浓度过低时,金的浸出速度和浸出率虽然高,但会增加设备体积和设备投资,同时亦会成比例增加浸金剂等药剂用量,相应提高了生产成本。

为确定适宜的浸出矿浆浓度,进行浸出矿浆浓度试验。

7.活性炭预处理试验

对于炭浸法必须使用坚硬耐磨的活性炭,以免在搅拌浸出过程中因磨损产生细粒炭进入浸渣中,造成金的损失而降低金的回收率。

试验一般采用椰壳活性炭,粒度范围在6~40目。

活性炭预处理,条件为:水:炭=5:1,搅拌4小时,搅拌速度1700转/分。

将搅拌4小时后的活性炭,再用6目和16目筛子进行筛分。

除去筛下细粒炭。

即选用粒度为6~16目活性炭进行炭浸和炭吸附试验。

8.底炭密度试验

金矿浸出试验,一般确定使用粒度6-16目椰壳活性炭,吸附回收浸出的已溶金,产出载金炭后,采用成熟的活性炭解析、电解成品金。

底炭密度的高低,直接影响炭吸附率,为选用适宜底炭密度,将进行底炭密度试验。

9.炭吸附时间试验

为确定适宜的炭浸(炭吸附)时间,减少载金炭的磨损,在确定总浸出时间后,需要进行预先浸出和炭浸(炭吸附)时间试验。

10.炭浸工艺流程综合条件平行试验

为验证炭浸试验稳定性、试验结果重复性,需要进行炭浸试验全流程综合条件平行试验,也就是在确定了以上9个详细条件试验之后,需要进行最终每个条件试验的最佳条件的综合验证试验。

至此一个完整的炭浆浸出金矿试验选矿工艺试验研究就算是完整的了,当然有时候还要根据实际生产的需要进行炭浸工艺流程尾水(贫液)返回利用试验、炭浸渣沉降速度测定等。