Production Order Release(创建生产工单)

- 格式:docx

- 大小:617.96 KB

- 文档页数:5

业务管理及生产流程管理制造单据1.订单管理订单管理是指根据客户的需求和要求,合理安排生产计划,确保产品按时交付。

在订单管理中,需要做好以下几个方面的工作:(1)订单接收和确认:及时接受客户的订单,并确认产品型号、数量和交货时间等信息,避免误解和问题。

(2)生产计划编制:根据订单要求和生产能力,制定合理的生产计划,合理安排生产资源,确保产品按时完成。

(3)物料准备和采购:根据生产计划,及时准备所需的物料和零部件,确保生产的连续性和顺畅性。

(4)生产进度跟踪:对订单的生产进度进行跟踪和监控,及时发现并解决生产中的问题,确保按时交付。

2.供应链管理供应链管理是指通过合理的供应链体系,优化物料采购、仓储和配送环节,降低成本、提高效率。

在供应链管理中,需要做好以下几个方面的工作:(1)供应商选择和评估:选择合适的供应商,并进行供应商的评估和管理,确保供应物料的质量和交货时间。

(2)物料采购和仓储管理:根据生产计划的需求,及时采购合格的物料和零部件,并进行合理的仓储管理,确保物料的供应和使用的连续性。

(3)配送管理:制定合理的配送计划,将成品产品及时送达客户手中,提高交付速度和客户满意度。

3.销售管理销售管理是指通过合理的销售策略和渠道,提升销售业绩和市场竞争力。

在销售管理中,需要做好以下几个方面的工作:(1)市场调研和分析:对市场需求进行调研和分析,了解客户需求和竞争对手的情况,制定合理的销售策略。

(2)销售预测和计划:根据市场需求和客户反馈,预测销售额和销售量,并制定相应的销售计划,确保销售目标的实现。

(3)客户管理和服务:与客户进行有效的沟通和合作,提供优质的产品和服务,建立良好的客户关系和口碑。

二、生产流程管理生产流程管理是指通过对生产流程的规划、组织、控制和改进,提高生产效率和产品质量。

在生产流程管理中,需要做好以下几个方面的工作:1.工艺规划和优化根据产品的特点和需求,制定合理的生产工艺和工序安排,优化生产流程,提高生产效率和产品质量。

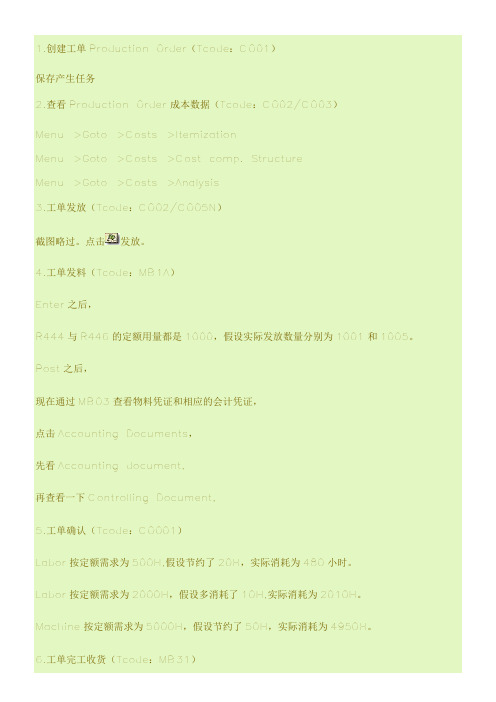

1.创建工单Production Order(Tcode:CO01)保存产生任务2.查看Production Order成本数据(Tcode:CO02/CO03)Menu->Goto->Costs->ItemizationMenu->Goto->Costs->Cost comp. StructureMenu->Goto->Costs->Analysis3.工单发放(Tcode:CO02/CO05N)截图略过。

点击发放。

4.工单发料(Tcode:MB1A)Enter之后,R444与R446的定额用量都是1000,假设实际发放数量分别为1001和1005。

Post之后,现在通过MB03查看物料凭证和相应的会计凭证,点击Accounting Documents,先看Accounting document,再查看一下Controlling Document,5.工单确认(Tcode:CO001)Labor按定额需求为500H,假设节约了20H,实际消耗为480小时。

Labor按定额需求为2000H,假设多消耗了10H,实际消耗为2010H。

Machine按定额需求为5000H,假设节约了50H,实际消耗为4950H。

6.工单完工收货(Tcode:MB31)Enter,假设当月投产的1000当月全部完工,接收到201半品库,通过MB03查看物料凭证及会计凭证,点击Accounting Documents,先查看Accounting document,再查看Controlling Document7.查看工单成本分析(Tcode:)注意:Target Cost在做了Goods Receipts之后才会出来。

Plan cost = 标准价格*标准数量Target cost = 标准价格*收货数量Actual cost = 实际价格*实际数量8.财务费用发生(Tcode:FB50)通常,机器折旧通过Fixed Assets模块来做,人工费通过HR模块来做,还有一些费用性采购可以通过MM模块来做,不过它们最终都要传递到GL模块中来。

工单与物料控制一.前言企业的目的均系希望以最小的投入(INPUT)得到最大的产出(OUPUT)以致获得最大的效益.要做好成本低质量高的产品,,不但要有好的工作人员,更要有质量好的材料,好的材料供货商.同时依据 SOP 的作业程序, PROCESS 的控制,加之公司的一套完整的管理体制,对材料的管制才能达到预想的目的.生产中,生产线的领班对材料的认识和控制及材料发生问题时处理,占有重要角色.二.物料管理概论1. 重要性1.1 不断料:材料能源源不断的供给生产线,不使制造现场领不到要用的料1.2 不呆料:要用可要的料进来,不让不要用不可用的材料进入仓库或呆在仓库不用.1.3 不囤料:适量.适时的进料,不用过量过时的料囤料.2.管理范围2.1 物料计划及物料控制 PC、 MC 、PUR、IQC、W/H、P/L步骤:1.分为季,月,周,计划建立生产计划表;2.计划标准用量(BOM架构)3.查库存数和调整;4.查订购方式5.材料进度6.进料控制7.收料8.生产备料资料:BOM2 .2 采购 QVL 供货商,追踪交期,反馈质量.2..3 仓储分类存放,储温控制等.3.物料之定义及区分3.1 定义:维持套个生产活动所需材料电子料3.2 区分: 主要材料构成产品的主要部分(BOM)机构料辅助材料附属于产品,生产过程中所需要之消耗性材料;如:助焊剂,锡条,锡丝,防焊胶纸,清洁剂等4. 管理绩效:物料从入到出,时间越短,成本越低,反之,在仓库或生产在线滞留的时间越长,资金积压,生产成本随之增加.表现为:物料利息率, 物料周转率,周转天数,成品周转率,成品周转天数.三.物料的作业流程流程一:生产外部流程.流程二:生产内部流程四.工单的定义及功能:一. 定义: PC(生物管)根据客户需求及产品的料号,品名,数量,版本,下给生产线的制造命令单.二. 功能:1.提供生产方式,生产之依据.2.提供耗用材料及人工数据给财会部门为成本计算依据.3.协助制造部门主管分派工作,并管制产品制造.4.做为领用材料之依据.5.做为入库成品仓之依据.6.做为生管控制进度之工具.维护差异及变更材料领料及生产依据.发料依据工单需提供给部门 财会----核算成本核算工时及制程控制的依据PC----生产进度控制三.工单作业流程1. PC 部门根据生产排程开出工单;2. MC部门根据需要去维护工单,并且打印套料单(JJ);3.仓库发料,物料员领料到生产线;4.在生产过程中有补料(JJ)、退料(CK)、挪料(FC)、存仓(DD)等作业;5.存完仓后,MC打印工单清理,分析差异,送财会部;6.财会部关工单,并根据工单差异自动产生工单调整单(EZ);7.财会部关闭工单。

3.工单发放(Tcode:CO02/CO05N)截图略过。

点击发放。

4.工单发料(Tcode:MB1A)Enter之后,Labor按定额需求为2000H,假设多消耗了10H,实际消耗为2010H。

Machine按定额需求为5000H,假设节约了50H,实际消耗为4950H。

6.工单完工收货(Tcode:MB31)Enter,假设当月投产的1000当月全部完工,接收到201半品库,通过MB03查看物料凭证及会计凭证,注意:Target Cost在做了Goods Receipts之后才会出来。

Plan cost =标准价格*标准数量Target cost =标准价格*收货数量Actual cost =实际价格*实际数量8.财务费用发生(Tcode:FB50)通常,机器折旧通过Fixed Assets模块来做,人工费通过HR模块来做,还有一些费用性采购可以通过MM模块来做,不过它们最终都要传递到GL模块中来。

假设现在我们通过GL模块FB50来记录实际发生的各种费用(包括Labor和Machine)。

当然费用科目都是损益性科目并且是初级成本要素,需要指定一个成本对象,这里为成本中心。

输入时对照一下前面的费用计划,计划的和实际的差异不要太大了,否则数据上不是很好看啊。

9.作业分割(Tcode:KSS2)需要说明一下,从这一步起,后面的一些步骤所产生的数据由于受其他一些数据的干扰所以就不是很直观。

我希望读者首先能够体验一下这个全过程就可以了。

Path:10.作业实际价格计算(Tcode:KSII)执行结束之后KSBT查看成本中心作业价格,path:Price indicator = 1表示使用KP26制定的计划价格,Price indicator = 5表示使用先分割后计算而得到的实际作业价格。

其中100成本中心的活动类型T10、XL以及ZP是前一会计期期的数据,这使得数据理解起来不是很方便。

本来我是想在一个全新的会计期来模拟这个实验的,但是不知道系统怎么会把以前的数据也拿了过来,难道是因为前期成本中心差异没有结转出去的缘故?没搞清楚啊,不知道那位进士帮忙解答一些。

目的1.1 For long/mid term : identify needed resource and resource utilization for internal and external长/中期:识别内外部所需要的资源以及资源的利用率。

1.2 For short term: perform committed delivery time to customers while meet inventory control target.短期:履行承诺给客户的交货时间,同时满足库存控制的目标。

2.0 SCOPE 范围2.1 This procedure includes production planning, capacity evaluation, material planning andinventory control.此计划流程包括生产计划,产能评估,物料计划和库存控制。

2.2 This procedure includes long/mid-term planning and short term planning process.此计划流程包括中长期计划流程和短期计划流程。

3.0 DEFINITIONS 定义3.1 Long/mid term planning: planning time fence covers 3 months 〜6 months中长期计划:计划时间段为3个月到6个月。

3.2 Short term planning: planning time fence covers one week ~ one month短期计划:计划时间段为一周到1个月。

4.0 REFERENCE DOCUMENTS 参考文件4.1 PD-C1-01 Contract Review Procedure 合同评审程序4.2 PD-S2-02 Purchasing management Procedure 采购管理程序4.3 PD-C4-02 Material And Goods Management Procedure 物料管理程序5.1 RECORDS 记录5.1 FN-LG-07 Make Order Form 生产工单5.2 FN-LG-01 Finished goods Shipment Form 销货单5.3 FN-LG-04 Outplant Make Order 委外工单5.2 RESPONSIBILITY 职责6.1 Customer is responsible for providing forecast to logistics, logistics transfer customerpurchasing order to company sales order, contract review.客户负责提供销售预测给物流,物流转换客户采购订单为公司的销售订单,合同评审。

1.0 Purpose目的To make sure that production processes of all products are in effective control so that a stable quality could be guaranteed, and customer requirements could be met.目的为确保公司所有产品的生产过程能够在有效的管理状态下进行,保证质量稳定,满足客户要求。

2.0 Scope范围Production of all Components made in our plant.本公司所有产品的生产过程。

3.0 Definitions定义Production delivery date: it refers to the delivery date marked in by Logistics. All the planned processes must be satisfactorily completed before the date, including the final products inspection and packaging.生产交货期:是指物流部确认的交货期,在此之前必须完成所有的生产过程,包括最终检验及包装。

4.0 Procedure and Flow chart 程序及流程图4.1 Responsibility and authority职责与权限4.1.1 AQP dept. is responsible for making the work instructions.项目部负责作业指导书制定。

4.1.2 Process engineer and quality engineer are responsible for making the inspection instructionof production working procedure, and also responsible for planning reference points ofdifferent working procedure.工艺工程师与质量工程师负责制订生产过程工序检验指导书和过程检验标准,并负责策划各工序控制点以及生产工艺流程。