链轮设计

- 格式:xls

- 大小:404.00 KB

- 文档页数:46

链轮机械手册

链轮是机械传动系统中的一种重要组成部分,主要用于传递动力和运动。

在机械手册中,关于链轮的内容主要包括链轮的类型、结构、材料、设计计算、制造和安装等方面。

以下是一些关于链轮的主要信息:

1. 链轮的类型:链轮分为齿轮链轮和滚子链轮两种。

齿轮链轮的齿部形状有圆弧齿、直齿、斜齿等,滚子链轮分为单排链轮和双排链轮。

2. 链轮的结构:链轮通常由轮齿、轮缘、轮辐和中心孔等部分组成。

轮齿是链轮的主要工作部分,与链条的滚子相啮合,传递动力和运动。

3. 链轮的材料:链轮的材料通常选用Q235、Q275、45号钢、灰铸铁等,齿面经过热处理,提高硬度和耐磨性。

4. 链轮的设计计算:设计链轮时,需要根据传动要求确定链轮的模数、齿数、齿宽等参数。

此外,还要考虑链轮的强度、刚度、耐磨性等因素。

5. 链轮的制造:链轮的制造工艺包括车削、铣削、滚齿、插齿、磨齿等步骤。

制造过程中需要保证链轮的尺寸精度、齿形精度以及齿轮与链条的啮合精度。

6. 链轮的安装:链轮的安装要保证同心度、平行度等几何精度,以确保链条的正常传动。

在机械手册中,还可以找到关于链轮的选用、安装、维护和故障

排除等相关内容,为链轮的设计、制造和应用提供参考。

第七章 链传动§7-1 链传动的特点和应用1.组成:链传动由装在平行轴上的主动链轮、从动链轮和绕在链轮上的链条组成。

工作时,靠链条链节与链轮轮齿的啮合带动从动轮回转并传递运动和动力。

2.特点:1)由于链传动属于带有中间挠性件的啮合传动,所以可获得准确的平均传动比;2)与带传动相比,链传动预紧力小,所以链传动轴压力小,而传递的功率较大,效率较高,链传动还可以在高温、低速、油污等情况下工作;3)与齿轮传动相比,两轴中心距较大,制造与安装精度要求较低,成本低廉。

4)链传动运转时不能保持恒定的瞬时传动比和瞬时链速,所以传动平稳性较差,工作时有噪音且链速不宜过高。

3.应用:适用于中心距较大,要求平均传动比准确的场合。

传动链传递的功率一般在100kW 以下,最大传动比8max i ,链速不超过15m/s 。

本章主要讨论滚子链。

§7-2 传动链的结构特点一.滚子链滚子链是由滚子1、套筒2、销轴3、内链板4和外链板5组成。

内链板和套筒之间、外链板与销轴之间分别用过盈联接固联。

滚子与套筒之间、套筒与销轴之间均为间隙配合。

当内、外链板相对挠曲时,套筒可绕销轴自由转动。

滚子活套在套筒上,工作时,滚子沿链轮齿廓滚动,减轻了齿廓的磨损。

链的磨损主要发生在销轴与套筒的接触面上。

因此,内、外链板间应留少许间隙,以便润滑油渗入销轴和套筒的摩擦面间。

内、外链板制成8字形,是为了使链的各剖面具有相近的抗拉强度,也可减轻链的质量和运动时的惯性力。

传动链使用时首尾相连成环形,当链节数为偶数时,接头处可用内、外链板搭接,插入开口销或弹簧夹锁住。

若链节为奇数,需采用一个过渡链节才能首尾相连,链条受拉时,过渡链节将受附加弯矩,所以应尽量采用偶数链节的链条。

滚子链与链轮啮合的基本参数是节距p 、滚子外径d 1和内链节内宽b 1。

其中,节距是滚子链的主要参数。

节距增大时,链条中各零件的尺寸也要相应增大,可传递的功率也随之增大。

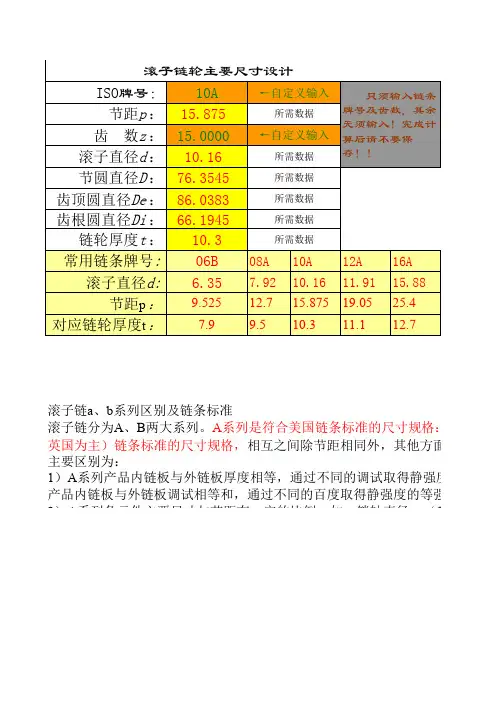

滚子链a、b系列区别及链条标准滚子链分为A、B两大系列。

A系列是符合美国链条标准的尺寸规格:B系列是英国为主)链条标准的尺寸规格,相互之间除节距相同外,其他方面有本系列主要区别为:1)A系列产品内链板与外链板厚度相等,通过不同的调试取得静强度的等强度产品内链板与外链板调试相等和,通过不同的百度取得静强度的等强度效果。

2)A系列各元件主要尺寸与节距有一定的比例。

如:销轴直径=(5/16)P,滚(5/8)P,链板厚度=(1/8)P(P为链条节距)等。

而B系列零件主要尺寸与节距例。

3)同档的链条破断载荷值比较,B系列除12B规格低于A系列外,其余各档规格列产品。

该产品标准等效采用国际标准ISO9606:1994,其产品规格、尺寸和搞拉载荷准完全一致。

结构特点:链条由内链板,滚子和套筒组成的内链节与由外链板、销轴组成的接而成。

产品选用可按功率曲线选用所需链条规格。

如按计算选用时,安全系数应大于英国为主)链条标准的尺寸规格,相互之间除节距相同外,其他方面有本系列主要区别为:1)A系列产品内链板与外链板厚度相等,通过不同的调试取得静强度的等强度产品内链板与外链板调试相等和,通过不同的百度取得静强度的等强度效果。

2)A系列各元件主要尺寸与节距有一定的比例。

如:销轴直径=(5/16)P,滚(5/8)P,链板厚度=(1/8)P(P为链条节距)等。

而B系列零件主要尺寸与节距例。

3)同档的链条破断载荷值比较,B系列除12B规格低于A系列外,其余各档规格列产品。

该产品标准等效采用国际标准ISO9606:1994,其产品规格、尺寸和搞拉载荷准完全一致。

结构特点:链条由内链板,滚子和套筒组成的内链节与由外链板、销轴组成的接而成。

产品选用可按功率曲线选用所需链条规格。

如按计算选用时,安全系数应大于寸规格:B系列是符合欧洲(以其他方面有本系列自身的特点,取得静强度的等强度效果。

B系列度的等强度效果。

直径=(5/16)P,滚子直径=零件主要尺寸与节距不存在明显比列外,其余各档规格均同档的A系、尺寸和搞拉载荷值等与国际标链板、销轴组成的外链节交替铰,安全系数应大于3。

链轮设计简介链轮是一种常用的机械传动元件,通常由钢材制成,用于将动力传递给链条。

链轮的设计对机械传动的效率和稳定性起着重要的作用。

本文将介绍链轮设计的基本原理和要点。

链轮的基本结构链轮通常由轮辐、轮夹、轮盘等组成。

轮辐是链轮的主体部分,从链轮的中心向外延伸,用于传递动力。

轮夹是一种固定在轮辐上的环形零件,用于固定链条。

轮盘是链轮的外部边缘,与链条的齿相接触。

链轮的设计要点在链轮的设计过程中,有几个关键要点需要考虑。

齿数和模数的选择链轮的齿数和模数的选择直接影响链轮的传动效率和噪音水平。

更多的齿数通常可以提高传动效率,但也会增加噪音。

模数的选择则需要综合考虑切向载荷和齿面接触强度。

齿形设计链轮的齿形设计是确保链条正常工作的关键。

合理的齿形设计可以减少链条在链轮上的滑移和磨损,提高传动效率和使用寿命。

材料选择链轮通常采用高强度的钢材制作,以满足其在高速运行时的载荷要求。

合适的材料选择可以提高链轮的强度和耐磨性。

工艺要求链轮的制造工艺对链轮质量和性能的影响很大。

合理的工艺要求包括热处理、加工精度和表面处理等。

动平衡在链轮运转时,由于不可避免的制造误差或材料不均匀性等因素,链轮可能会产生振动。

动平衡是确保链轮运行平稳的关键措施之一。

设计案例分析以下是一个简单的链轮设计案例分析:假设需要设计一个用于自行车的链轮。

首先,根据实际需求确定链轮的齿数和模数。

假设齿数为50,模数为5mm。

根据齿数和模数,我们可以计算出链轮的直径为250mm。

接下来,进行齿形设计。

根据链条的要求和传动效率的要求,选择合适的齿形参数,如压力角、齿高、齿宽等。

然后,选择合适的材料。

对于自行车链轮来说,通常选择高强度的钢材。

最后,制定适当的工艺要求,如热处理、加工精度和表面处理等。

结论链轮设计是机械传动的关键环节之一。

通过合理的齿数和模数选择、齿形设计、材料选择和工艺要求,可以提高链轮的传动效率、使用寿命和平稳性。

本文介绍了链轮设计的基本原理和要点,并通过一个简单的设计案例分析进行了说明。

链轮的基础知识范文链轮是一种常见的传动元件,广泛应用于机械装置中,特别是在链传动系统中。

具体来说,链轮是由齿轮和链条组成的传动装置的一部分,通过链条的滚动来传递动力和转速。

1.链轮的结构和分类:链轮通常由一个具有齿数的圆环构成,齿轮的齿数决定了转速比。

根据齿轮的用途和结构特点不同,链轮可以分为直齿轮、斜齿轮、曲柄齿轮等多种类型。

直齿轮是最常见的一种,齿轮的齿廓直线与轮毂轴线平行。

2.链轮的参数和设计:链轮的设计需要考虑多个参数,包括齿数、模数、齿宽、啮合角等。

齿数决定了链轮的转速比、传动比和轴之间的配合关系,齿宽是齿轮齿面的有效宽度,啮合角则决定了链条与链轮之间的接触情况。

3.链轮的材料和制造工艺:链轮通常使用优质合金钢进行制造,以确保其强度、耐磨性和耐腐蚀性。

制造链轮的工艺包括铸造、锻造、机械加工等。

在制造链轮时,需要特别注意轴孔的精度和轮毂的硬度,以保证链轮与轴之间的配合和传递功率的可靠性。

4.链轮的安装和维护:链轮的安装需要注意与轴承、链条和其他传动装置的配合,并保证链轮的轴线与链条的中心线相互平行。

在使用链轮过程中,需要定期检查链条的磨损情况,并根据需要进行调整和更换,以确保链条和链轮的正常运转。

5.链轮的应用:链轮广泛应用于各种传动装置和机械系统中,例如自行车、摩托车、汽车、工程机械等。

链传动系统具有传动效率高、扭矩传递稳定、负载能力强等特点,因此被广泛用于需要传递大功率和扭矩的场合。

总之,链轮是一种常见的传动元件,具有重要的机械传动作用。

了解链轮的基础知识,包括结构分类、参数设计、材料制造、安装维护和应用领域等方面的内容,可以帮助我们更好地理解和应用链轮,提高传动装置的效率和可靠性。

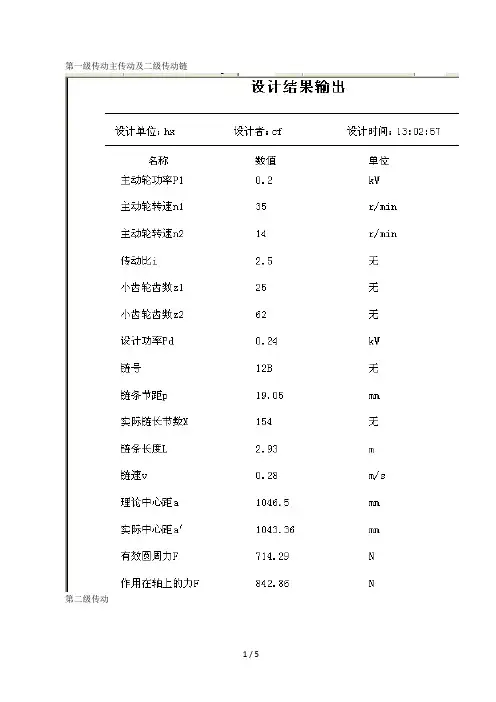

第一级传动主传动及二级传动链第二级传动一、链轮Z1的设计计算:1)材料选择:采用45#调质处理表面硬度40-50HRC2)分度圆直径:d=p/(sina180°/z)=19.05/(sina180°/25)=151.995(mm)3)齿顶圆直径:d ad amax=d+1.25p-d1=151.995+1.25×19.05-11.91=163.8975(mm) (查表:d1=11.91)d amin=d+(1-1.6/z1)p-d1=151.995+(1-1.6/25) ×19.05-11.91=157.9158(mm)取d a=1600-0.03(mm)4)f:d f=d-d1=151.995-11.91=140.085(mm)5)分度圆弦齿高:h ah amax=(0.625+0.8/z1)p-0.5d1=(0.625+0.8/25)×19.05-0.5×11.91=6.561(mm)h amin=0.5(p- d1)=0.5×(19.05-11.91)=3.570(mm)a6)L xL x=dcos(90°/z1)-d1=151.995×cos(90°/25)-11.91=139.785(mm)7)齿侧凸缘直径:d g (查表:h为链的内连扳高度;h=18.08)d g=pcot(180°/z1)-1.04h-0.76=19.05×cot(180°/25)-1.04×18.08-0.76=131.233(mm);取d g =131mm8)齿侧圆弧半径:r er emax=0.008d1(180+z12)=0.008×11.91×(180+252)=76.7004(mm)r emin=0.12d1(2+z1)=0.12×11.91×(2+25)=38.5884(mm)9)滚子定位圆弧半径:r ir imax=0.505d1+0.069 =0.505×11.91+0.069×3√11.91=6.172(mm)r imin=0.505d1=0.505×11.91=6.015(mm)10)滚子定位角:ααmax=140°-90°/z1=140°-90°/25=136.4°αmin=120°-90°/z1=120°-90°/25=116.4°11)齿宽:b f1 (b1内链节内宽)b f1=0.95b1=0.95×12.57=11.9415(mm)12)齿侧倒角:b ab a=0.13p=0.13×19.05=2.4765(mm)13)齿侧半径:r xr x=p=19.05(mm)14)齿全宽:b fm (m排数)b fm=(m-1)p t+ b f1=(1-1)p t+11.9415=11.9415(mm)15)轴毂厚度:h(假设轴孔为50mm,<152mm范围内取值)h=K+d k/6+0.01d=9.5+ d k/6+0.01×151.995=19.353(mm)16)轮毂长度:ll max=3.3h=3.3×19.353=63.866(mm)l min=2.6h=2.6×19.353=50.319(mm)17)轮毂直径:d hd h=d k+2h=50+2×19.353=88.706(mm)二、Z1对应轴的设计计算1)材料选45#,Mp(空心轴)2)按需用应力计算轴的直径:d (T=9550P/n=9550×0.24/30=76.4(Nm),M=考虑链传动在轴上产生的弯矩)=2.648×1.3=3.5(mm) 查表得1.3。

第一级传动主传动及二级传动链第二级传动一、链轮Z1的设计计算:1) 材料选择:采用45#调质处理表面硬度40-50HRC2) 分度圆直径:d=p/(sina180°/z)=19.05/(sina180°/25)=151.995(mm) 3) 齿顶圆直径:d ad amax =d+1.25p-d 1=151.995+1.25×19.05-11.91=163.8975(mm) (查表:d 1=11.91) d amin =d+(1-1.6/z 1)p-d 1=151.995+(1-1.6/25) ×19.05-11.91=157.9158(mm)取d a =1600-0.03(mm) 4) 齿根圆直径d f:d f =d-d 1=151.995-11.91=140.085(mm) 5) 分度圆弦齿高:h ah amax =(0.625+0.8/z 1)p-0.5d 1=(0.625+0.8/25)×19.05-0.5×11.91=6.561(mm) h amin =0.5(p- d 1)=0.5×(19.05-11.91)=3.570(mm) 取h a =4.5(mm) 6) 最大齿根距离:L xL x =dcos(90°/z 1)-d 1=151.995×cos(90°/25)-11.91=139.785(mm) 7) 齿侧凸缘直径:d g (查表:h 为链的内连扳高度;h=18.08)d g =pcot(180°/z 1)-1.04h-0.76=19.05×cot(180°/25)-1.04×18.08-0.76=131.233(mm); 取d g =131mm 8) 齿侧圆弧半径:r er emax =0.008d 1(180+z 12)=0.008×11.91×(180+252)=76.7004(mm) r emin =0.12d 1(2+z 1)=0.12×11.91×(2+25)=38.5884(mm) 9) 滚子定位圆弧半径:r ir imax =0.505d 1+0.069 31d =0.505×11.91+0.069×3√11.91=6.172(mm) r imin =0.505d 1=0.505×11.91=6.015(mm) 10) 滚子定位角:ααmax =140°-90°/z 1=140°-90°/25=136.4° αmin =120°-90°/z 1=120°-90°/25=116.4° 11) 齿宽:b f1 (b 1内链节内宽)b f1=0.95b 1=0.95×12.57=11.9415(mm) 12) 齿侧倒角:b ab a =0.13p=0.13×19.05=2.4765(mm) 13) 齿侧半径:r xr x =p=19.05(mm) 14) 齿全宽:b fm (m 排数)b fm =(m-1)p t + b f1=(1-1)p t +11.9415=11.9415(mm) 15) 轴毂厚度:h (假设轴孔为50mm,<152mm 范围内取值)h=K+d k /6+0.01d=9.5+ d k /6+0.01×151.995=19.353(mm) 16) 轮毂长度:ll max =3.3h=3.3×19.353=63.866(mm) l min =2.6h=2.6×19.353=50.319(mm) 17) 轮毂直径:d hd h =d k +2h=50+2×19.353=88.706(mm) 二、 Z 1对应轴的设计计算1) 材料选45#,[]30=τMp(空心轴)2) 按需用应力计算轴的直径:d (T=9550P/n=9550×0.24/30=76.4(Nm),M=考虑链传动在轴上产生的弯矩)3][5τT d ≥()3411v -=2.648×1.3=3.5(mm) ()3411v -查表得1.3。

链轮设计公式范文链轮是机械传动中常用的一个零件,具有传递动力和转动的功能。

链轮设计是保证机械传动平稳运转和高效工作的重要环节。

下面是链轮设计的详细介绍:一、链轮的基本知识链轮是一种圆盘状的零件,通过链条的啮合实现传递和转动的目的。

链轮一般由钢材制成,主要有齿轮齿和中心孔。

链轮的齿轮齿必须与链条齿相匹配,以确保传递动力的准确性和稳定性。

链轮的孔径根据传动轴的大小来选择,通常有多个规格可供选择。

二、链轮设计的公式1.减速比的计算公式减速比是指驱动链轮与被动链轮的齿数比值。

通常表示为i,计算公式为:i=N1/N2,其中N1表示驱动链轮的齿数,N2表示被动链轮的齿数。

2.传动比的计算公式传动比是指驱动链轮转速与被动链轮转速的比值。

通常表示为i,计算公式为:i=n1/n2,其中n1表示驱动链轮的转速,n2表示被动链轮的转速。

3.齿比的计算公式齿比是指链轮相邻链条齿数之间的比值。

通常表示为γ,计算公式为:γ=N/m,其中N表示相邻链条之间的齿数差,m表示相邻链条之间的齿距。

4.齿数的计算公式链轮的齿数决定了链轮的传动比和减速比。

一般情况下,齿数需要根据所需的传递力和转动力来计算和确定。

常用的齿数计算公式有:(1) 正整数齿数的计算公式:N = z / cos (180 / z),其中z为齿数。

(2) 任意整数齿数的计算公式:N = 常数 x z / cos (180 / z),其中常数取0.9995.齿距的计算公式齿距是指链轮上一齿与下一齿之间的距离,它直接影响链条的运动轨迹和传递力的平稳性。

常用的齿距计算公式有:(1) 标准卡曼链的齿距计算公式:p = 1/2d / sin (180 / z),其中d为齿圆直径,z为齿数。

(2) 高强度光滑链的齿距计算公式:p = tan (π / z) x 1/2d,其中d为齿圆直径,z为齿数。

6.圆弧长度的计算公式链轮的齿与链条齿的接触是通过圆弧实现的。

圆弧的长度直接影响了链条的运动平稳性和传递效率。

机械设计自行车链传动分析引言自行车是一种普遍使用的交通工具,其机械设计对于性能和使用体验至关重要。

自行车的链传动是其中一个关键部件,负责将骑手的脚力传递给车轮,从而推动自行车前进。

本文将对自行车链传动进行详细分析,包括其原理、设计要点和常见问题。

传动原理自行车链传动基于链条的滚动运动将动力传递给车轴,从而驱动车轮旋转。

链条由一系列互相连接的链节构成,形成一个环形链带。

当骑手踩踏脚踏板时,链条被推动并沿着齿轮间隙滑动,将脚力传递给齿轮,最终驱动车轮。

设计要点1.选材:链条需要具备足够的强度和耐磨性,常用的材料有碳钢和不锈钢。

碳钢链条强度高、价格低,但易生锈;而不锈钢链条抗腐蚀性能好,但价格昂贵。

根据实际情况进行选择。

2.链轮设计:链轮是链传动的关键组成部分,其齿轮数目和大小需合理设计,确保传动效率和舒适性。

一般来说,前齿轮的齿数决定了传动比,而后齿轮的齿数影响了骑行的顺畅性。

3.链条张紧装置:链条松弛会导致传动效率下降和换挡困难。

因此,自行车上通常会配备链条张紧装置,通过调整链条的紧度来保持适当的张力。

张紧装置的设计应考虑到易调节、牢固可靠等因素。

4.润滑和保养:链条传动需要维持良好的润滑状态,以减少摩擦和磨损。

定期清洁链条并涂抹专用润滑油是保持链传动性能的关键。

常见问题和解决方案1.链条脱落:当自行车链条不正确安装或链轮磨损时,容易出现链条脱落的情况。

解决方案是确保链条正确安装、齿轮无明显磨损,并适时更换链条和齿轮。

2.链条卡阻:链条卡住会导致骑行不畅或停车。

常见原因有链条过长、链条张紧装置失效或链条松弛等。

解决方案是修整链条长度、修复或更换链条张紧装置、调整链条张紧度等。

3.链条磨损:链条长时间使用会出现磨损,造成传动效率下降和骑行不畅。

定期检查链条磨损程度,并适时更换新链条,以保持传动性能。

结论自行车链传动在自行车设计中起着至关重要的作用。

通过合理选材、设计链轮、采用链条张紧装置并定期保养,可以确保链传动的高效性和可靠性。

常用链条传动设计1 .设计条件在选择链轮链条时应符合以下7个条件。

-使用的机械-冲击的种类--原动机的种类-传动力(kW)-高速轴的轴径与转速一低速轴的轴径与转速-轴间距2 .确定使用系数根据要进行传动的机械以及原动机的种类,通过使用系数表确定使用系数。

3 .确定补偿传动力(kW)利用使用系数补偿传动力伙W)。

∙单列链条时E补偿传动力(kW)=传动力(kW)M使用系数•多列链条时E根据多列系数表(表2)确定多列系数。

补偿传动力(kW)=(传动力(kW)X使用系数)/多列系数4 .选择链条与链轮齿数利用简易选型表或传动能力表求出满足高速轴转速与补偿传动力(kW)的链条与小链轮的齿数。

此时,选择具有所需传动能力的最小节距的链条。

此时应尽可能选择小节距链条以获得低噪音的平滑传动。

(如果单列链条能力不足,则请选择多列链条。

另外,安装场所有空间限制、轴间距较小并且想尽可能减小链轮外径时,请使用小节距多列链条。

)另外,小链轮与链条的卷绕角度应为120。

以上。

5 .选择大链轮的齿数大链轮的齿数二小链轮的齿数M速度比确定小链轮的齿数后,再乘以速度比,则可确定大链轮的齿数。

一般来说,小链轮的齿数为17齿以上,高速时为21齿即可,低速时为12齿即可,但大链轮的齿数最好不要超过120齿。

另外,速度比为1:1或2:1时,请尽可能选择大齿数链轮。

通常使用时,请将速度比设定为1:7以下,最好是在1:5左右。

6 .检查轴径检查所选小链轮是否可在所需的轴径下使用。

相对于轮毂直径较大时,请增加齿数或选择较大的链条。

7 .链轮的轴间距最短轴间距当然是以2个链轮不相互接触为好,但请选择120。

以上的小链轮卷绕角度。

一般来说,较为理想的轴间距为所用链条节距的30~50倍,脉动负载发生作用时,请选择在20倍以下。

8 .计算链条的长度与链轮的轴间中心距离确定链条以及两链轮的齿数、轴间距后,根据链节数计算公式来确定长度。

(1)计算链条的长度(已确定链轮的齿数N1N2与轴间中心距离Cp时)1p:用链节数表示的链条长度N1:大链轮的齿数N2:小链轮的齿数Cp:用链节数表示轴间中心距离π:≈3.14一般来说,选择的链条长度应尽可能四舍五入成偶数链节。

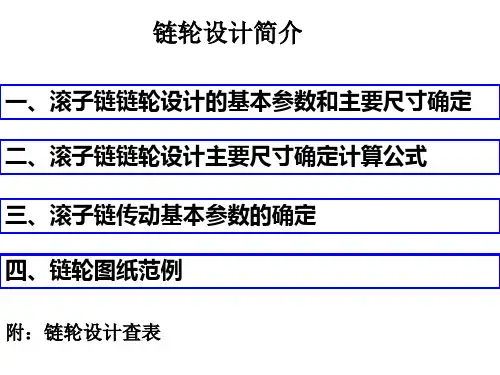

链轮标准画法

首先,标准链轮的制作需要遵循一定的尺寸要求。

在进行绘制时,需要准确测

量链轮的直径、齿数、齿高、齿宽等关键尺寸,并按照标准尺寸比例进行绘制。

这些尺寸的准确性对于链轮的传动效果和使用寿命都有着重要的影响,因此在进行绘制时务必要严格按照标准要求进行。

其次,在进行链轮的绘制时,需要注意绘制精度和表面光洁度。

链轮作为传动

装置,其齿轮的精度和表面光洁度直接影响着传动的效率和噪音。

因此,在进行绘制时,需要采用适当的绘图工具和技术,确保链轮的齿轮轮廓和表面光洁度符合标准要求。

另外,链轮的绘制还需要考虑到齿轮的强度和耐磨性。

在进行绘制时,需要根

据链轮所需的工作条件和使用环境,选择合适的材料,并按照标准要求确定齿轮的齿形和齿距。

同时,还需要对齿轮进行热处理等工艺处理,以提高其强度和耐磨性,确保其在使用过程中能够承受一定的载荷和磨损。

最后,链轮的标准画法还需要包括相关的标注和注释。

在绘制链轮图纸时,需

要对关键尺寸、材料、热处理要求等进行清晰的标注和注释,以便于制造和检验人员进行生产和检验。

这些标注和注释应当符合相关的标准规定,确保链轮的生产和质量控制能够得到有效的支持。

总的来说,链轮的标准画法是非常重要的,它直接关系到链轮的质量和性能。

在进行链轮的绘制时,需要严格按照标准要求进行,确保其尺寸精度、表面光洁度、强度和耐磨性等符合要求。

只有这样,才能够生产出质量可靠的链轮产品,满足各种机械设备的使用需求。