二十辊轧机简述

- 格式:ppt

- 大小:1.07 MB

- 文档页数:11

第 2 章森吉米尔二十辊轧机森吉米尔冷轧机与其他类型轧机的本质区别是轧制力传递的方向不同。

森吉米尔轧机轧制力从工作辊通过中间辊传到支撑辊装置,并最终传到坚固的整体机架上。

这种设计保证了工作辊在整个长度方向的支撑。

这样辊系变形极小,可以在轧制的整个长度方向获得非常精确的厚度偏差。

2.1 森吉米尔轧机主要特点及发展水平森吉米尔轧机在结构性能上主要特点:(1) 具有整体铸造(或锻造)的机架,刚度大并且轧制力呈放射状作用在机架的各个断面上。

(2) 工作辊径小,道次压下率大,最大达60%。

有些材料不需中间退火,就可以轧成很薄的带材。

(3) 具有轴向、径向辊形调整,辊径尺寸补偿,轧制线调整等机构,并采用液压压下及液压AGC 系统,因此产品板形好,尺寸精度高。

(4) 设备质量轻,轧机重量仅为同规格四辊轧机的三分之一。

所需基建投资少。

森吉米尔轧机基本上是单机架可逆布置,灵活性大,产品范围广。

但亦有极个别呈连续布置的森吉米尔轧机,如日本森吉米尔公司1969 设计了一套1270mm 四机架全连续式二十辊森吉米尔轧机。

目前森吉米尔轧机的发展水平如下:(1)轧制带材最大宽度。

目前轧制带材最宽的是法国的一台ZR22-80型轧机,轧制宽度最大为2032mm 的软钢和硅钢,厚度偏差为0.005mm。

(2)轧制带材最小厚度。

轧制带材最小厚度与其宽度和钢种有关。

美国轧制硅钢最小厚度为0.002mm,其宽度为120mm,日本轧制不锈钢,当宽度为1220mm 时,最小厚度为0.127mm;宽度为200mm 时,最小厚度为0.01mm;轧制有色金属时,最薄可达0.0018mm。

(3)轧机开口度的提高。

近年来法国的DMS 公司于美国的森吉米尔公司一起终于打破了森吉米尔轧机为整体机架的传统观念,推出了分体式机架森吉米尔轧机。

即将机架分为上下两部分。

两部分在机架四个角由四个液压缸紧密的合上,他能保留所有零凸度机架的特征和优点。

机架可允许有130mm 的开口度。

新型850mm二十辊不锈钢冷轧机组介绍对于不锈钢、硅钢及其他难变形精密合金的薄带轧制来说,二十辊轧机一直是用户的基本选择;国内两家大型钢铁企业早在上世纪六十年代就先后从西德和日本引进了国际上流行的罗恩式和森吉米尔式两种机型的1200二十辊轧机。

这两种机型都具有刚性高、轧出厚度薄、板型调节好的优点;但其极高的加工精度要求和制造难度使一般的制造厂家无能为力;其昂贵的价格和使用费用使很多用户望而却步;尤其是森吉米尔轧机在使用上辊系直径匹配要求严格,轧辊开口度小,也使用户感到很不方便。

针对以上缺憾,近十多年国内外轧机设计者遵循“支承辊多点支撑均衡施力”的传统设计思想,先后开发了机架内置上下辊箱式辊箱式的多种新型二十辊轧机,并在实践中获得成功。

但就目前国内中小企业使用的这类轧机来说,还存在一些缺点,使其不能为用户创造更大的经济效益。

现以T厂使用的850mm二十辊轧机为例谈谈个人的看法。

1.轧薄能力差:实际使用效果比同规格的六辊轧机强不多少,徒然增大了用户的设备费用和使用费用;作者以为这是设计理念上的偏頗所致。

现在国内自行设计制造的辊箱式二十辊轧机实质上是将罗恩式二十辊轧机的四根立柱及附属压下装置取消,上下辊箱放置在一个整体机架内;通过上(或下)部压下油缸施加轧制压力,通过下(或上)部斜楔调整装置保持轧制线标高不变。

这种结构本身在轧制状态下机架系统的变形应力线拉长,其综合刚性与上述两种传统二十辊轧机无法相比;如果在零部件结构上不加分析照搬罗恩轧机的设计会使其刚性更差;得不到薄带轧制所需的压下效应。

现场轧机看上去设计得很壮实,如果对其刚性进行一个简单的测量,就会发现大出所料。

2.缺少分段冷却辊形调节手段:二十辊轧机轧受结构空间的限制,喷嘴分段冷却装置的设计比较困难,有些轧机没有这个措施。

但是在板带轧制中作为对其它快速辊型调节手段的补充,分段冷却辊形调节手段还是不可缺少的——尤其在轧材宽度变化较大的情况下。

3.传动系统设备配置不合理:主电机经过专用减速机减速后再通过一个带增速的分配箱把扭矩传给四个中间辊;不但增加了设备重量,而且降低了传动效率和轧机的动态性能,增大了轧制能耗。

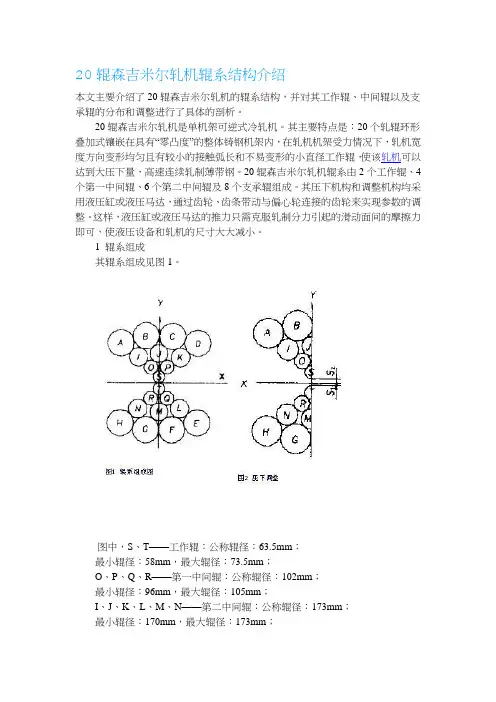

20辊森吉米尔轧机辊系结构介绍本文主要介绍了20辊森吉米尔轧机的辊系结构,并对其工作辊、中间辊以及支承辊的分布和调整进行了具体的剖析。

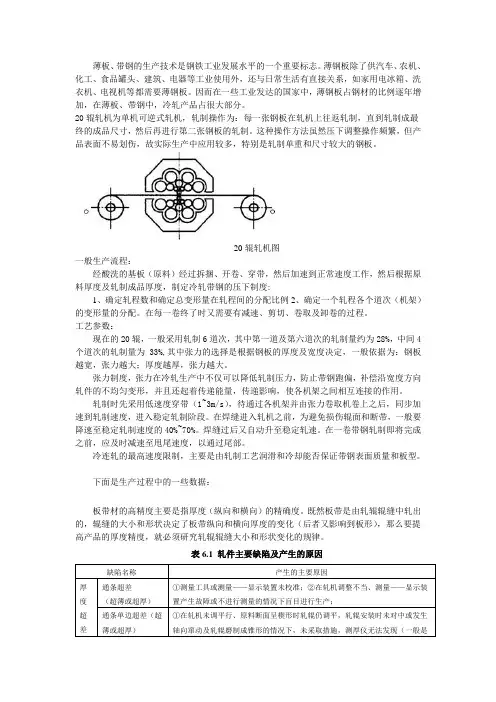

20辊森吉米尔轧机是单机架可逆式冷轧机。

其主要特点是:20个轧辊环形叠加式镶嵌在具有“零凸度”的整体铸钢机架内,在轧机机架受力情况下,轧机宽度方向变形均匀且有较小的接触弧长和不易变形的小直径工作辊,使该轧机可以达到大压下量,高速连续轧制薄带钢。

20辊森吉米尔轧机辊系由2个工作辊、4个第一中间辊、6个第二中间辊及8个支承辊组成。

其压下机构和调整机构均采用液压缸或液压马达,通过齿轮、齿条带动与偏心轮连接的齿轮来实现参数的调整。

这样,液压缸或液压马达的推力只需克服轧制分力引起的滑动面间的摩擦力即可,使液压设备和轧机的尺寸大大减小。

1 辊系组成其辊系组成见图1。

图中,S、T——工作辊:公称辊径:63.5mm;最小辊径:58mm,最大辊径:73.5mm;O、P、Q、R——第一中间辊:公称辊径:102mm;最小辊径:96mm,最大辊径:105mm;I、J、K、L、M、N——第二中间辊:公称辊径:173mm;最小辊径:170mm,最大辊径:173mm;A、B、C、D、E、F、G、H——支承辊:公称辊径:300.02mm;最小辊径:297mm,最大辊径:300.02mm。

该轧机仅第二中间辊为传动辊,其余辊均为自由辊,靠辊间摩擦来转动。

2 压下调整轧机的压下调整(见图2)是通过支承辊B、C辊来实现的。

安装于轧机牌坊上的两个液压缸带动轴端的两个齿轮,齿轮、偏心轮由键与支撑轴联结,齿轮转动时,偏心轮内心绕偏心环内心转动,完成压下功能,实现辊缝的调整。

图2中:坐标1:S1=2.574,S2=2.912A(+400.05,215.9),B(+149.225,400.05)I(+171.833,167.277),J(0,225.238)O(+52.879,98.312), S(0,34.662)T(0,-34.324),R(+53.315,-97.61)M(0,-234.353), N(+171.818,-167.347)G(+149.225,-400.05),H(+400.05,-215.9)坐标2:S1=-3.461,S2=-3.15A(+400.05,215.9),B(+149.225,400.05)I(+173.544,159.86),J(0,216.81)O(+54.722,90.668), S(0,28.595)T(0,-28.289),R(+55.153,-89.98)M(0,-215.934), N(+173.524,-159.941)G(+149.225,-400.05),H(+400.05,-215.9)图2中坐标1为侧偏心在0位,轧线和压下均为最大开口,As-u辊在中位,辊径为公称直径时辊系的相对位置关系;坐标2为侧偏心在0位,轧线和压下均为最小开口,As-u辊在中位,辊径为公称直径时辊系的相对位置关系。

薄板、带钢的生产技术是钢铁工业发展水平的一个重要标志。

薄钢板除了供汽车、农机、化工、食品罐头、建筑、电器等工业使用外,还与日常生活有直接关系,如家用电冰箱、洗衣机、电视机等都需要薄钢板。

因而在一些工业发达的国家中,薄钢板占钢材的比例逐年增加,在薄板、带钢中,冷轧产品占很大部分。

20辊轧机为单机可逆式轧机,轧制操作为:每一张钢板在轧机上往返轧制,直到轧制成最终的成品尺寸,然后再进行第二张钢板的轧制。

这种操作方法虽然压下调整操作频繁,但产品表面不易划伤,故实际生产中应用较多,特别是轧制单重和尺寸较大的钢板。

20辊轧机图一般生产流程:经酸洗的基板(原料)经过拆捆、开卷、穿带,然后加速到正常速度工作,然后根据原料厚度及轧制成品厚度,制定冷轧带钢的压下制度:1、确定轧程数和确定总变形量在轧程间的分配比例2、确定一个轧程各个道次(机架)的变形量的分配。

在每一卷终了时又需要有减速、剪切、卷取及卸卷的过程。

工艺参数:现在的20辊,一般采用轧制6道次,其中第一道及第六道次的轧制量约为28%,中间4个道次的轧制量为33%,其中张力的选择是根据钢板的厚度及宽度决定,一般依据为:钢板越宽,张力越大;厚度越厚,张力越大。

张力制度,张力在冷轧生产中不仅可以降低轧制压力,防止带钢跑偏,补偿沿宽度方向轧件的不均匀变形,并且还起着传递能量,传递影响,使各机架之间相互连接的作用。

轧制时先采用低速度穿带(1~3m/s),待通过各机架并由张力卷取机卷上之后,同步加速到轧制速度,进入稳定轧制阶段。

在焊缝进入轧机之前,为避免损伤辊面和断带,一般要降速至稳定轧制速度的40%~70%。

焊缝过后又自动升至稳定轧速。

在一卷带钢轧制即将完成之前,应及时减速至甩尾速度,以通过尾部。

冷连轧的最高速度限制,主要是由轧制工艺润滑和冷却能否保证带钢表面质量和板型。

下面是生产过程中的一些数据:板带材的高精度主要是指厚度(纵向和横向)的精确度。

既然板带是由轧辊辊缝中轧出的,辊缝的大小和形状决定了板带纵向和横向厚度的变化(后者又影响到板形),那么要提高产品的厚度精度,就必须研究轧辊辊缝大小和形状变化的规律。

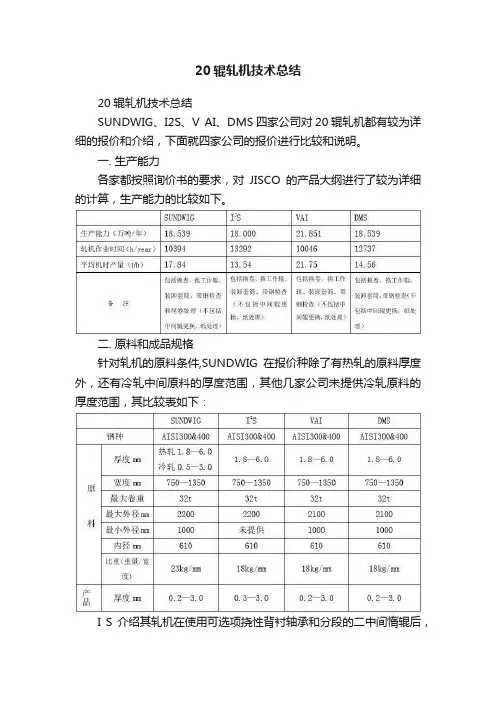

20辊轧机技术总结20辊轧机技术总结SUNDWIG、I2S、V AI、DMS四家公司对20辊轧机都有较为详细的报价和介绍,下面就四家公司的报价进行比较和说明。

一. 生产能力各家都按照询价书的要求,对JISCO的产品大纲进行了较为详细的计算,生产能力的比较如下。

二. 原料和成品规格针对轧机的原料条件,SUNDWIG在报价种除了有热轧的原料厚度外,还有冷轧中间原料的厚度范围,其他几家公司未提供冷轧原料的厚度范围,其比较表如下:I S介绍其轧机在使用可选项挠性背衬轴承和分段的二中间惰辊后,在其他条件不变的情况下,其最终产品厚度能达到0.15mm,在第二轮谈判中要求其有一台轧机达到0.2mm的生产能力。

V AI在报价中直接提供分段的二中间惰辊。

三. 设备1.主要设备组成SUNDWIG为:卷取机+轧机+卷取机无开卷机I2S、VAI、DMS为:开卷机+卷取机+轧机+卷取机开卷机都为上开卷形式。

SUNDWIG认为,分体式四立柱轧机的开口度大(可达165mm),酒钢产品大纲中的原料厚度≤6mm。

根据以往的设计经验,带钢头部不经平直就可以顺利穿带。

在台湾,宁波的轧机都没有开卷机,在台湾的轧机投入使用后效果非常好。

但SUNDWIG对原料的钢卷有一定的要求,即钢卷一侧的锥形度≤10mm,两层带卷之间相差≤1mm,其他三家公司无要求。

2.设备尺寸机械设备不包括液压润滑系统、气动系统及机器中间配管.机械设备的分交主要考虑设备的重要性和主体设备出厂前预装、调试。

国内分交部分主要包括钢卷小车、皮带助卷器、衬纸机/卷纸机、排油烟装置、盖板、机器中间配管和预埋件的一部分。

●从设备配置看:SUNDWIG、DMS和V AI设有双皮带助卷器,可以两边下卷,对薄规格带钢能够优化轧制规程。

I2S必须在右侧下卷,在轧制规程中考虑右侧下卷的问题,不能优化轧制规程。

但由于位置关系,DMS和V AI的左侧皮带助卷器只能设置成倾斜布置,给检修和维护带来一定的困难。

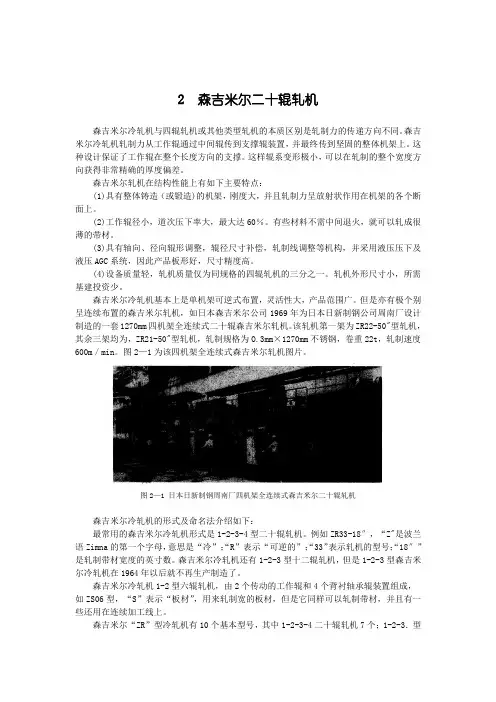

2 森吉米尔二十辊轧机森吉米尔冷轧机与四辊轧机或其他类型轧机的本质区别是轧制力的传递方向不同。

森吉米尔冷轧机轧制力从工作辊通过中间辊传到支撑辊装置,并最终传到坚固的整体机架上。

这种设计保证了工作辊在整个长度方向的支撑。

这样辊系变形极小,可以在轧制的整个宽度方向获得非常精确的厚度偏差。

森吉米尔轧机在结构性能上有如下主要特点:(1)具有整体铸造(或锻造)的机架,刚度大,并且轧制力呈放射状作用在机架的各个断面上。

(2)工作辊径小,道次压下率大,最大达60%。

有些材料不需中间退火,就可以轧成很薄的带材。

(3)具有轴向、径向辊形调整,辊径尺寸补偿,轧制线调整等机构,并采用液压压下及液压AGC系统,因此产品板形好,尺寸精度高。

(4)设备质量轻,轧机质量仅为同规格的四辊轧机的三分之一。

轧机外形尺寸小,所需基建投资少。

森吉米尔冷轧机基本上是单机架可逆式布置,灵活性大,产品范围广。

但是亦有极个别呈连续布置的森吉米尔轧机,如日本森吉米尔公司1969年为日本日新制钢公司周南厂设计制造的一套1270mm四机架全连续式二十辊森吉米尔轧机。

该轧机第一架为ZR22-50"型轧机,其余三架均为,ZR21-50"型轧机,轧制规格为O.3mm×1270mm不锈钢,卷重22t,轧制速度600m/min。

图2—1为该四机架全连续式森吉米尔轧机图片。

图2—1 日本日新制钢周南厂四机架全连续式森吉米尔二十辊轧机森吉米尔冷轧机的形式及命名法介绍如下:最常用的森吉米尔冷轧机形式是1-2-3-4型二十辊轧机。

例如ZR33-18″,“Z"是波兰语Zimna的第一个字母,意思是“冷”;“R”表示“可逆的”;“33”表示轧机的型号;“18″”是轧制带材宽度的英寸数。

森吉米尔冷轧机还有1-2-3型十二辊轧机,但是1-2-3型森吉米尔冷轧机在1964年以后就不再生产制造了。

森吉米尔冷轧机1-2型六辊轧机,由2个传动的工作辊和4个背衬轴承辊装置组成,如ZS06型,“S”表示“板材”,用来轧制宽的板材,但是它同样可以轧制带材,并且有一些还用在连续加工线上。

20辊轧机技术总结SUNDWIG、I2S、V AI、DMS四家公司对20辊轧机都有较为详细的报价和介绍,下面就四家公司的报价进行比较和说明。

一. 生产能力各家都按照询价书的要求,对JISCO的产品大纲进行了较为详细的计算,生产能力的比较如下。

二. 原料和成品规格针对轧机的原料条件,SUNDWIG在报价种除了有热轧的原料厚度外,还有冷轧中间原料的厚度范围,其他几家公司未提供冷轧原料的厚度范围,其比较表如下:I S介绍其轧机在使用可选项挠性背衬轴承和分段的二中间惰辊后,在其他条件不变的情况下,其最终产品厚度能达到0.15mm,在第二轮谈判中要求其有一台轧机达到0.2mm的生产能力。

V AI在报价中直接提供分段的二中间惰辊。

三. 设备1.主要设备组成SUNDWIG为:卷取机+轧机+卷取机无开卷机I2S、VAI、DMS为:开卷机+卷取机+轧机+卷取机开卷机都为上开卷形式。

SUNDWIG认为,分体式四立柱轧机的开口度大(可达165mm),酒钢产品大纲中的原料厚度≤6mm。

根据以往的设计经验,带钢头部不经平直就可以顺利穿带。

在台湾,宁波的轧机都没有开卷机,在台湾的轧机投入使用后效果非常好。

但SUNDWIG对原料的钢卷有一定的要求,即钢卷一侧的锥形度≤10mm,两层带卷之间相差≤1mm,其他三家公司无要求。

2.设备尺寸机械设备不包括液压润滑系统、气动系统及机器中间配管.机械设备的分交主要考虑设备的重要性和主体设备出厂前预装、调试。

国内分交部分主要包括钢卷小车、皮带助卷器、衬纸机/卷纸机、排油烟装置、盖板、机器中间配管和预埋件的一部分。

●从设备配置看:SUNDWIG、DMS和V AI设有双皮带助卷器,可以两边下卷,对薄规格带钢能够优化轧制规程。

I2S必须在右侧下卷,在轧制规程中考虑右侧下卷的问题,不能优化轧制规程。

但由于位置关系,DMS和V AI的左侧皮带助卷器只能设置成倾斜布置,给检修和维护带来一定的困难。

DMS轧机入口皮带助卷器在报价中作为可选项。

20辊轧机设计参数:Φ40、Φ72、Φ128、Φ225 L=700

轧制状态:冷轧;润滑状态:良好(矿物油)

最大轧制力:150吨

工作轧制力:≤135吨

设计要求:

1、根据已经给出的轧件材质、来料厚度、产品厚度、轧制速度以及轧制道次,确定各中间道次的压下

量。

要求各道次轧制力基本相同。

2、要考虑轧件的加工硬化问题,前后张力问题。

采用斯通公式计算。

3、要有完整的计算过程,要求计算认真,各自独立完成。

1、材料:1Cr18Ni9Ti

(白彦宏、周森)

最大轧制力:150吨

工作轧制力:≤135吨

工作辊尺寸:Φ40 × 700

轧件尺寸:1.0 × 500 =>0.15 × 500 mm

2、材料:30CrMnSi

(蔡一池、程兴宇)

最大轧制力:150吨

工作轧制力:≤135吨

工作辊尺寸:Φ40 × 700

轧件尺寸:1.0 × 500 =>0.20 × 500 mm

(王子龙、白文)

最大轧制力:150吨

工作轧制力:≤135吨

工作辊尺寸:Φ40 × 700

轧件尺寸:1.0 × 500 =>0.2 × 500 mm

(朱亮、白亚军)

最大轧制力:150吨

工作轧制力:≤135吨

工作辊尺寸:Φ40 × 700

轧件尺寸:0.7 × 500 =>0.1 × 500 mm。

本文主要介绍了20辊森吉米尔轧机的辊系结构,并对其工作辊、中间辊以及支承辊的分布和调整进行了具体的剖析。

20辊森吉米尔轧机是单机架可逆式冷轧机。

其主要特点是:20个轧辊环形叠加式镶嵌在具有“零凸度”的整体铸钢机架内,在轧机机架受力情况下,轧机宽度方向变形均匀且有较小的接触弧长和不易变形的小直径工作辊,使该轧机可以达到大压下量,高速连续轧制薄带钢。

20辊森吉米尔轧机辊系由2个工作辊、4个第一中间辊、6个第二中间辊及8个支承辊组成。

其压下机构和调整机构均采用液压缸或液压马达,通过齿轮、齿条带动与偏心轮连接的齿轮来实现参数的调整。

这样,液压缸或液压马达的推力只需克服轧制分力引起的滑动面间的摩擦力即可,使液压设备和轧机的尺寸大大减小。

1 辊系组成 其辊系组成见图1。

图中,S、T——工作辊:公称辊径:63.5mm; 最小辊径:58mm,最大辊径:73.5mm; O、P、Q、R——第一中间辊:公称辊径:102mm; 最小辊径:96mm,最大辊径:105mm; I、J、K、L、M、N——第二中间辊:公称辊径:173mm; 最小辊径:170mm,最大辊径:173mm; A、B、C、D、E、F、G、H——支承辊: 公称辊径:300.02mm; 最小辊径:297mm,最大辊径:300.02mm。

该轧机仅第二中间辊为传动辊,其余辊均为自由辊,靠辊间摩擦来转动。

2 压下调整 轧机的压下调整(见图2)是通过支承辊B、C辊来实现的。

安装于轧机牌坊上的两个液压缸带动轴端的两个齿轮,齿轮、偏心轮由键与支撑轴联结,齿轮转动时,偏心轮内心绕偏心环内心转动,完成压下功能,实现辊缝的调整。

图2中: 坐标1:S1=2.574,S2=2.912 A(+400.05,215.9), B(+149.225,400.05) I(+171.833,167.277), J(0,225.238) O(+52.879,98.312), S(0,34.662) T(0,-34.324), R(+53.315,-97.61) M(0,-234.353), N(+171.818,-167.347) G(+149.225,-400.05), H(+400.05,-215.9) 坐标2:S1=-3.461,S2=-3.15 A(+400.05,215.9), B(+149.225,400.05) I(+173.544,159.86), J(0,216.81) O(+54.722,90.668), S(0,28.595) T(0,-28.289), R(+55.153,-89.98) M(0,-215.934), N(+173.524,-159.941) G(+149.225,-400.05), H(+400.05,-215.9) 图2中坐标1为侧偏心在0位,轧线和压下均为最大开口,As-u辊在中位,辊径为公称直径时辊系的相对位置关系;坐标2为侧偏心在0位,轧线和压下均为最小开口, As-u辊在中位,辊径为公称直径时辊系的相对位置关系。