最新2第二章常用铸造合金汇总

- 格式:ppt

- 大小:2.05 MB

- 文档页数:26

常用铸造铝合金牌号

铸造铝合金是一种常见的工业材料,用于制造各种零件和构件。

下面介绍几种常用的铸造铝合金牌号。

1. A356:A356铸造铝合金是一种广泛应用的铸造铝合金,具有良好的流动性和耐腐蚀性。

它通常用于制造汽车零部件、航空航天零部件和其他需要高强度与耐热性的应用。

2. 6061:6061铸造铝合金也是一种常用的铸造材料,具有良好的可加工性和强度。

它常用于制造飞机零件、自行车框架和汽车构件等。

3. 356:356铸造铝合金是一种广泛用于压铸和重铸的合金。

它具有优异的耐蚀性和机械性能,适用于制造汽车零部件、船舶零件和工业设备等。

4. A380:A380铸造铝合金是一种常见的高强度铸造合金,具有良好的机械性能和耐腐蚀性。

它通常用于制造发动机零部件、电子设备外壳和建筑构件等。

5. 319:319铸造铝合金是一种可塑性较好的铸造材料,具有良好的耐热性和耐蚀性。

它适用于制造航空发动机和涡轮机等高温应用领域。

这些常用的铸造铝合金牌号各具特点,在不同的应用领域有不同的优势。

选择合适的铸造铝合金牌号对于确保零件的质量和性能至关重要。

在实际应用中,还可以根据具体的要求进行合金调配和处理,以进一步提高材料的性能。

---------------------------------------------------------------最新资料推荐------------------------------------------------------§2-2 常用铸造合金1 孕育处理:在铁水浇注前或浇注过程中 , 在铁水里加入 0. 4~1. 0%干燥的孕育剂主要由 Fe-Si, Si-C 等组成颗粒, 以抑制白口组织的产生和改善石墨的形态、大小、含量和分布,提高铸铁的性能。

石墨化退火:将白口铸铁在退火炉中加热到900~950 ℃ 并保温 5~12h,发生 Fe3C 3Fe+C 转变,且碳以团絮状石墨的形式析出;控制石墨化程度,可以得到不同基体组织的可锻铸铁。

球化处理:球墨铸铁原铁水由于含碳量高,如果直接浇注会形成灰口铸铁,因此在铁水浇注前将 1~1. 6%的球化剂主要由 RE-Mg 合金等组成加入到铁水中去进行球化处理。

由于 RE 和 Mg 是反石墨化元素,在球化处理时还必须同时进行孕育处理,方能得到球状石墨。

变质处理:在浇注前或浇注过程中,在铝合金液里加入细颗粒状 Na 的卤化盐等变质剂,使铝合金尤其是铝硅合金中的粗大组织1 / 8得到细化,从而提高合金的机械性能和加工性能。

精炼除气:⑴ 在熔炼的初期和中期,在合金或合金液表面覆盖一层由 NaCl、 KCl 等组成的熔剂,隔绝空气,避免氧化和吸气;⑵ 在熔炼后期向合金液中通入氯气或压入除气剂含ZnCl2 和C2Cl6 等,形成细小的气泡将合金液中的气体和非金属夹杂物带出,达到去气和精炼目的。

铝硅合金变质处理前后的组织五言诗歌 4 合箱造型完,只待浇注好,合金铸造性,影响铸坏好,铸造性常用,流动收缩表,流动性能好,铸件质量好,收缩性影响,缺陷常见到。

流动性能差,冷隔不足到,流动性优劣,螺旋长度表,影响因素多,成分为首要,共晶流动好,适当高温好,流阻尽量小,铸型设计保。

第一章铸造工艺基础§1 液态合金的充型充型: 液态合金填充铸型的过程.充型能力: 液态合金充满铸型型腔,获得形状完整,轮廓清晰的铸件的能力充型能力不足:易产生: 浇不足: 不能得到完整的零件.冷隔:没完整融合缝隙或凹坑, 机械性能下降.一合金的流动性液态金属本身的流动性----合金流动性1 流动性对铸件质量影响1) 流动性好,易于浇出轮廓清晰,薄而复杂的铸件.2) 流动性好,有利于液态金属中的非金属夹杂物和气体上浮,排除.3) 流动性好,易于对液态金属在凝固中产生的收缩进行补缩.2 测定流动性的方法:以螺旋形试件的长度来测定: 如灰口铁:浇铸温度1300℃试件长1800mm.铸钢: 1600℃100mm3 影响流动性的因素主要是化学成分:1) 纯金属流动性好:一定温度下结晶,凝固层表面平滑,对液流阻力小2) 共晶成分流动性好:恒温凝固,固体层表面光滑,且熔点低,过热度大.3) 非共晶成分流动性差: 结晶在一定温度范围内进行,初生数枝状晶阻碍液流二浇注条件1 浇注温度: t↑合金粘度下降,过热度高. 合金在铸件中保持流动的时间长,∴t↑提高充型能力. 但过高,易产生缩孔,粘砂,气孔等,故不宜过高2 充型压力: 液态合金在流动方向上所受的压力↑充型能力↑如砂形铸造---直浇道,静压力. 压力铸造,离心铸造等充型压力高.三铸型条件1 铸型结构: 若不合理,如壁厚小, 直浇口低, 浇口小等充↓2 铸型导热能力: 导热↑金属降温快,充↓如金属型3 铸型温度: t↑充↑如金属型预热4 铸型中气体: 排气能力↑充↑减少气体来源,提高透气性, 少量气体在铸型与金属液之间形成一层气膜,减少流动阻力,有利于充型.§2 铸件的凝固和收缩铸件的凝固过程如果没有合理的控制,铸件易产生缩孔,缩松一铸件的凝固1 凝固方式:铸件凝固过程中,其断面上一般分为三个区: 1—固相区2—凝固区3—液相区对凝固区影响较大的是凝固区的宽窄,依此划分凝固方式.1) 逐层凝固:纯金属,共晶成分合金在凝固过程中没有凝固区,断面液,固两相由一条界限清楚分开,随温度下降,固相层不断增加,液相层不断减少,直达中心.2) 糊状凝固合金结晶温度范围很宽,在凝固某段时间内,铸件表面不存在固体层,凝固区贯穿整个断面,先糊状,后固化.3) 中间凝固大多数合金的凝固介于逐层凝固和糊状凝固之间.2 影响铸件凝固方式的因素1) 合金的结晶温度范围范围小: 凝固区窄,愈倾向于逐层凝固如: 砂型铸造, 低碳钢逐层凝固, 高碳钢糊状凝固2) 铸件的温度梯度合金结晶温度范围一定时,凝固区宽度取决于铸件内外层的温度梯度.温度梯度愈小,凝固区愈宽.(内外温差大,冷却快,凝固区窄)二合金的收缩液态合金从浇注温度至凝固冷却到室温的过程中,体积和尺寸减少的现象---.是铸件许多缺陷(缩孔,缩松,裂纹,变形,残余应力)产生的基本原因.1 收缩的几个阶段1) 液态收缩: 从金属液浇入铸型到开始凝固之前. 液态收缩减少的体积与浇注温度质开始凝固的温度的温差成正比.2) 凝固收缩: 从凝固开始到凝固完毕. 同一类合金,凝固温度范围大者,凝固体积收缩率大.如: 35钢,体积收缩率3.0%, 45钢 4.3%3) 固态收缩: 凝固以后到常温. 固态收缩影响铸件尺寸,故用线收缩表示.2 影响收缩的因素1) 化学成分: 铸铁中促进石墨形成的元素增加,收缩减少. 如: 灰口铁C, Si↑,收↓,S↑收↑.因石墨比容大,体积膨胀,抵销部分凝固收缩.2) 浇注温度: 温度↑液态收缩↑3) 铸件结构与铸型条件铸件在铸型中收缩会受铸型和型芯的阻碍.实际收缩小于自由收缩.∴铸型要有好的退让性.3 缩孔形成在铸件最后凝固的地方出现一些空洞,集中—缩孔. 纯金属,共晶成分易产生缩孔*产生缩孔的基本原因: 铸件在凝固冷却期间,金属的液态及凝固受缩之和远远大于固态收缩.4 影响缩孔容积的因素(补充)1) 液态收缩,凝固收缩↑缩孔容积↑2) 凝固期间,固态收缩↑,缩孔容积↓3) 浇注速度↓缩孔容积↓4) 浇注速度↑液态收缩↑易产生缩孔5 缩松的形成由于铸件最后凝固区域的收缩未能得到补足,或者,因合金呈糊状凝固,被树枝状晶体分隔开的小液体区难以得到补缩所至.1) 宏观缩松肉眼可见,往往出现在缩孔附近,或铸件截面的中心.非共晶成分,结晶范围愈宽,愈易形成缩松.2) 微观缩松凝固过程中,晶粒之间形成微小孔洞---凝固区,先形成的枝晶把金属液分割成许多微小孤立部分,冷凝时收缩,形成晶间微小孔洞. 凝固区愈宽,愈易形成微观缩松,对铸件危害不大,故不列为缺陷,但对气密性,机械性能等要求较高的铸件,则必须设法减少.(先凝固的收缩比后凝固的小,因后凝固的有液,凝,固三个收缩,先凝固的有凝,固二个收缩区----这也是形成微观缩松的基本原因.与缩孔形成基本原因类似)6 缩孔,缩松的防止办法基本原则: 制定合理工艺—补缩, 缩松转化成缩孔.顺序凝固: 冒口—补缩同时凝固: 冷铁—厚处. 减小热应力,但心部缩松,故用于收缩小的合金.l 安置冒口,实行顺序凝固,可有效的防止缩孔,但冒口浪费金属,浪费工时,是铸件成本增加.而且,铸件内应力加大,易于产生变形和裂纹.∴主要用于凝固收缩大,结晶间隔小的合金.l 非共晶成分合金,先结晶树枝晶,阻碍金属流动,冒口作用甚小.l 对于结晶温度范围甚宽的合金,由于倾向于糊状凝固,结晶开始之后,发达的树枝状骨状布满整个截面,使冒口补缩道路受阻,因而难避免显微缩松的产生.显然,选用近共晶成分和结晶范围较窄的合金生产铸件是适宜的.§3 铸造内应力,变形和裂纹凝固之后的继续冷却过程中,其固态收缩若受到阻碍,铸件内部就发生内应力,内应力是铸件产生变形和裂纹的基本原因.(有时相变膨胀受阻,负收缩)一内应力形成1 热应力: 铸件厚度不均,冷速不同,收缩不一致产生.塑性状态: 金属在高于再结晶温度以上的固态冷却阶段,受力变形,产生加工硬化,同时发生的再结晶降硬化抵消,内应力自行消失.(简单说,处于屈服状态,受力—变形无应力)弹性状态: 低于再结晶温度,外力作用下,金属发生弹性变形,变形后应力继续存在.举例: a) 凝固开始,粗细处都为塑性状态,无内应力∵两杆冷速不同,细杆快,收缩大,∵受粗杆限制,不能自由收缩,相对被拉长,粗杆相对被压缩,结果两杆等量收缩.b) 细杆冷速大,先进如弹性阶段,而粗杆仍为塑性阶段,随细杆收缩发生塑性收缩,无应力.c) 细杆收缩先停止,粗杆继续收缩,压迫细杆,而细杆又阻止粗杆的收缩,至室温, 粗杆受拉应力(+),(-) 由此可见,各部分的温差越大,热应力也越大,冷却较慢的部分形成拉应力,冷却较快的部分形成压应力.预防方法: 1 壁厚均匀2 同时凝固—薄处设浇口,厚处放冷铁优点: 省冒口,省工,省料缺点: 心部易出现缩孔或缩松,应用于灰铁锡青铜,因灰铁缩孔、缩松倾向小,锡青铜糊状凝固,用顺序凝固也难以有效地消除其显微缩松。

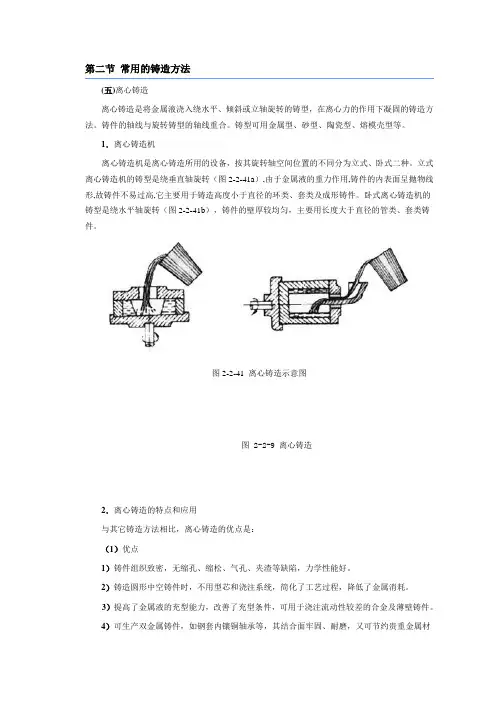

第二节常用的铸造方法(五)离心铸造离心铸造是将金属液浇入绕水平、倾斜或立轴旋转的铸型,在离心力的作用下凝固的铸造方法。

铸件的轴线与旋转铸型的轴线重合。

铸型可用金属型、砂型、陶瓷型、熔模壳型等。

1.离心铸造机离心铸造机是离心铸造所用的设备,按其旋转轴空间位置的不同分为立式、卧式二种。

立式离心铸造机的铸型是绕垂直轴旋转(图2-2-41a),由于金属液的重力作用,铸件的内表面呈抛物线形,故铸件不易过高,它主要用于铸造高度小于直径的环类、套类及成形铸件。

卧式离心铸造机的铸型是绕水平轴旋转(图2-2-41b),铸件的壁厚较均匀,主要用长度大于直径的管类、套类铸件。

图2-2-41 离心铸造示意图图 2-2-9 离心铸造2.离心铸造的特点和应用与其它铸造方法相比,离心铸造的优点是:(1)优点1)铸件组织致密,无缩孔、缩松、气孔、夹渣等缺陷,力学性能好。

2)铸造圆形中空铸件时,不用型芯和浇注系统,简化了工艺过程,降低了金属消耗。

3)提高了金属液的充型能力,改善了充型条件,可用于浇注流动性较差的合金及薄壁铸件。

4)可生产双金属铸件,如钢套内镶铜轴承等,其结合面牢固、耐磨,又可节约贵重金属材料。

5)离心铸造适应性较广,铸造合金的种类几乎不受限制。

既合适于铸造中空件,又可以铸造成形铸件。

中空铸件的内径通常为8~3000mm;铸件长度可达8000mm;质量可由几克至十几吨。

但离心铸造不宜生产易偏析的合金(如铅青铜等),铸件内表面较粗糙,尺寸不易控制。

(2)应用离心铸造主要用于生产各种管、套、环类铸件,如铸铁管、铜套、滑动轴承、缸套、双金属钢背铜套等铸件,也可用于生产齿轮、叶轮、涡轮等成形铸件。

(六)熔模铸造熔模铸造是指在易熔(如蜡料)制成的模样上包覆若干层耐火涂料,待其干燥硬化后熔出模样而制成型壳,型壳经高温培烧后即可浇注的铸造方法。

熔模铸造是精密铸造方法之一。

1.熔模铸造的工艺过程熔模铸造的工艺过程如动画2-2-7所示。

常用铸造合金材料铸造合金是指用于铸造工艺的金属合金材料。

它们具有良好的流动性和铸造性能,适用于各种铸造方法,常用于制造复杂形状和大型铸件。

以下是一些常用的铸造合金材料:1. 灰铸铁(Gray Cast Iron):灰铸铁是一种碳含量较高的铸铁材料,通常含有3%-4%的碳。

它具有良好的铸造性能和低成本,广泛应用于汽车发动机缸体、机械设备底座和重型铸件等。

2. 白口铸铁(White Cast Iron):白口铸铁是一种碳含量极高的铸铁材料,通常含有2%-3%的碳。

它具有良好的硬度和耐磨性,常用于制造磨石、切割工具和轴承等。

3. 球墨铸铁(Ductile Cast Iron):球墨铸铁是一种含有球状石墨颗粒的铸铁材料,通常含有2%-4%的碳和0.03%-0.03%的镁。

它具有良好的韧性和抗拉强度,常用于汽车发动机曲轴箱、悬架系统和管道等。

4. 铝合金(Aluminum Alloy):铝合金具有较低的密度和良好的耐腐蚀性,是一种常用的轻质合金材料。

它具有良好的导热性和导电性,常用于航空航天、汽车和电子设备等领域。

5. 钢铁(Steel):钢铁是一种含有较高碳量的铁合金材料,通常含有0.2%-2.1%的碳。

它具有良好的强度和硬度,广泛应用于建筑、制造和交通等领域。

6. 铜合金(Copper Alloy):铜合金具有良好的导热性和导电性,常用于制造电线、电线和管道等。

它还具有优异的耐腐蚀性和可塑性,常用于制造装饰品和工艺品等。

7. 镁合金(Magnesium Alloy):镁合金具有较低的密度和良好的强度,是一种轻质合金材料。

它具有良好的耐腐蚀性和刚韧性,常用于航空航天、汽车和电子设备等领域。

8. 镍合金(Nickel Alloy):镍合金具有优异的耐腐蚀性和热稳定性,常用于制造航空航天发动机、化工设备和核电设备等。

它还具有良好的机械性能和耐高温性能。

除了上述常用的铸造合金材料,还有许多其他合金材料可用于铸造工艺。