第2章 金属铸造成形工艺

- 格式:pdf

- 大小:5.77 MB

- 文档页数:94

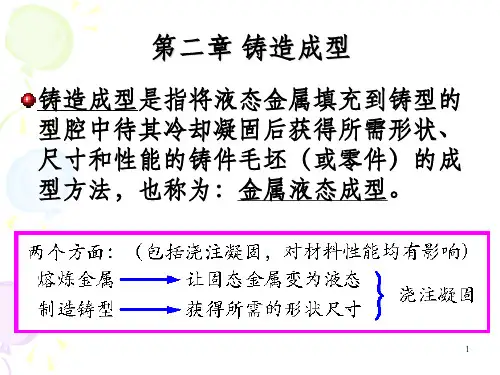

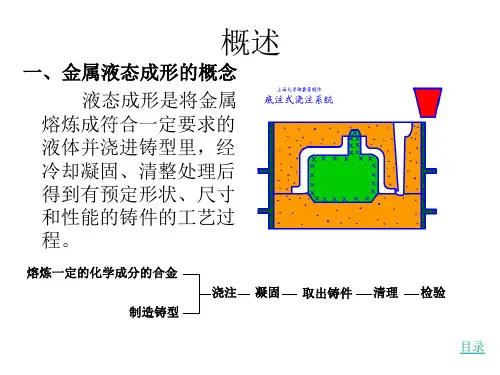

第一篇金属的铸造成形工艺第一章铸造成形工艺理论基础§1-1 概述金属液态成形工艺——铸造、液态冲压、液态模锻等铸造(最广泛)——将液态合金浇注到与零件的形状、尺寸相适应的铸型空腔中,使其冷却凝固,得到毛坯或零件的成形工艺(生产方法)。

一、特点1.能制成形状复杂、特别是具有复杂内腔的毛坯:如:阀体、泵体、叶轮、螺旋浆等2.铸件的大小几乎不受限制,重量从几克到几百吨3.常用的原材料来源广泛,价格低廉,成本较低,其应用及其广泛(如:机床、内燃机中铸件70~80%,农业机械40~70%)但铸造生产过程较复杂,废品率一般较高,易出现浇不足,缩孔,夹渣、气孔、裂纹等缺陷。

二、分类铸造砂型铸造——90%以上,成本低特种铸造——熔模、金属型、压力、低压、离心质量、生产率高,成本也高§1-2 铸造的工艺性能工艺性能——符合某种生产工艺要求所需要的性能铸造性能——合金的流动性、收缩性、吸气性、偏析等一、合金的流动性1.概念指液态合金本身的流动能力,它是合金主要的铸造性能,流动性愈强,愈便于浇铸出轮廓清晰、薄而复杂的铸件。

同时,有利于非金属夹杂物和气体的上浮与排除,还有利于对合金冷凝过程所产生的收缩进行补缩。

流动性不好——浇不足、冷隔[注]:流动性的测定——“螺旋形试样”(图1-1)流动性愈好,浇出的试样愈长灰铸铁、硅黄铜最好,铝合金次之,铸钢最差2.影响合金流动性的因素①化学成分共晶成分合金的结晶是在恒温下进行的,此时,液态合金从表层逐层向中心凝固,由于已结晶的固体层内表面比较光滑(图1-3a)对金属液的阻力较小。

同时,共晶成分合金的凝固温度最低(铁碳合金状态图)。

相对说来,合金的过热度(浇注温度与合金熔点之温差)大,推迟了合金的凝固,故共晶成分合金的流动性最好。

除纯金属外,其它成分合金是在一定温度范围的逐步凝固,即经过液、固并存的两相区。

此时,结晶是在截面上的一定宽度的凝固区内同时进行的,由于初生的“树枝状”晶体,使已结晶固体层的表面粗糙(图1-3b)所以,合金的流动性变差。