PLC、触摸屏和变频器综合应用技术:变频器多段速控制

- 格式:pptx

- 大小:1.53 MB

- 文档页数:13

PLC自动控制技术在变频器中的应用摘要:在我国工业行业飞速发展的背景下,变频器的使用在现代工业企业的生产经营过程中占据了极其关键的地位,并且极大地影响了企业内部数据分析和处理能力水平。

但是由于变频器的实际使用中很容易产生漏洞问题而造成数据分析功能的下降;为规避上述问题,有关工作人员需加强对PLC自动控制及其他技术的运用,利用其增强变频器的人机交互功能,以保证最大限度地满足工业企业发展的要求。

文章主要针对变频器PLC自动控制技术的运用展开了深入的分析。

关键词:PLC 技术;自动控制;变频器一、PLC自动控制技术概念PLC自动控制技术是一种能够编辑并能实现较简单逻辑控制的控制器。

随着PLC自动控制技术研究的不断增加,推动了PLC自动控制技术向更加完善的方向迈进,并逐步取代了原有自动控制技术,逐渐为人们所认识并广泛使用,从某种角度来看,既能推动工业产品的革新,又能推动生产效率的提高。

现在现有的PLC自动控制技术,在具体应用的过程中,只能使用输入输出,控制器等等来进行自动控制。

因其工作操作流程方便而称为微型计算机。

但是在当前的阶段PLC自动控制运用发展当中,PLC的自动控制器运用起来很方便快捷,只是需要对使用人进行训练而已。

另外,PLC自动控制还具备抗干扰能力好,安全性高的特性,所以,将它应用于生产当中,可以提高制造品质和工作效率。

二、现代变频器中的常见问题2.1电动机过载在现代工业生产运营过程当中,为促进生产过程便捷进行,电动机扮演着极其重要的角色。

但由于变频器工作时很容易给电动机带来过载等故障,这些故障的发生将使V/F曲线失配,使电动机的运转发生异常,甚至给工作人员它和本身的安全带来危害,主要有如下几种类型:(1)电动机本身散热功能受影响,使变频器的要求不能满足;(2)电动机长期低速运行,致使其自身性能和参数均受影响,从而影响变频器运行。

2.2变频器参数设置问题变频器运行时,为了使其处于最佳状态,通常需要确保各参数设置合理,当出现参数设置不当时,势必影响到它的正常工作,例如变频器相关功能不正常等。

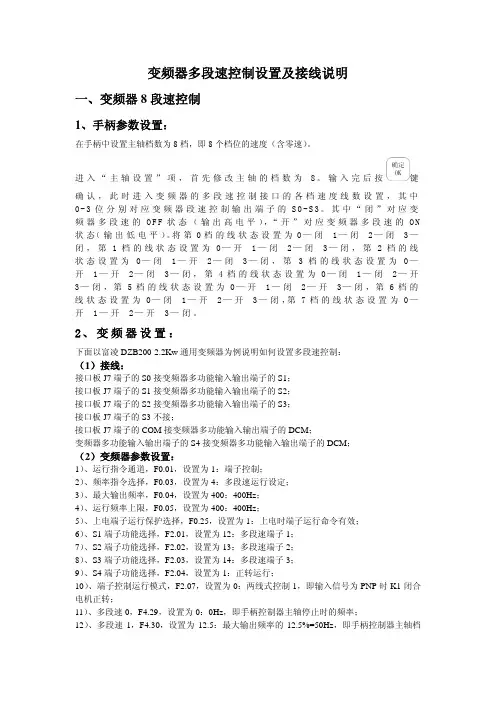

变频器多段速控制设置及接线说明一、变频器8段速控制1、手柄参数设置:在手柄中设置主轴档数为8档,即8个档位的速度(含零速)。

进入“主轴设置”项,首先修改主轴的档数为8。

输入完后按键确认,此时进入变频器的多段速控制接口的各档速度线数设置,其中0-3位分别对应变频器段速控制输出端子的S0-S3。

其中“闭”对应变频器多段速的O F F状态(输出高电平),“开”对应变频器多段速的O N 状态(输出低电平)。

将第0档的线状态设置为0—闭1—闭2—闭3—闭,第1档的线状态设置为0—开1—闭2—闭3—闭,第2档的线状态设置为0—闭1—开2—闭3—闭,第3档的线状态设置为0—开1—开2—闭3—闭,第4档的线状态设置为0—闭1—闭2—开3—闭,第5档的线状态设置为0—开1—闭2—开3—闭,第6档的线状态设置为0—闭1—开2—开3—闭,第7档的线状态设置为0—开1—开2—开3—闭。

2、变频器设置:下面以富凌DZB200-2.2Kw通用变频器为例说明如何设置多段速控制:(1)接线:接口板J7端子的S0接变频器多功能输入输出端子的S1;接口板J7端子的S1接变频器多功能输入输出端子的S2;接口板J7端子的S2接变频器多功能输入输出端子的S3;接口板J7端子的S3不接;接口板J7端子的COM接变频器多功能输入输出端子的DCM;变频器多功能输入输出端子的S4接变频器多功能输入输出端子的DCM;(2)变频器参数设置:1)、运行指令通道,F0.01,设置为1:端子控制;2)、频率指令选择,F0.03,设置为4:多段速运行设定;3)、最大输出频率,F0.04,设置为400:400Hz;4)、运行频率上限,F0.05,设置为400:400Hz;5)、上电端子运行保护选择,F0.25,设置为1:上电时端子运行命令有效;6)、S1端子功能选择,F2.01,设置为12:多段速端子1;7)、S2端子功能选择,F2.02,设置为13:多段速端子2;8)、S3端子功能选择,F2.03,设置为14:多段速端子3;9)、S4端子功能选择,F2.04,设置为1:正转运行;10)、端子控制运行模式,F2.07,设置为0:两线式控制1,即输入信号为PNP时K1闭合电机正转;11)、多段速0,F4.29,设置为0:0Hz,即手柄控制器主轴停止时的频率;12)、多段速1,F4.30,设置为12.5:最大输出频率的12.5%=50Hz,即手柄控制器主轴档位1对应的频率,可根据实际需要设置为不同的频率;13)、多段速2,F4.31,设置为25:最大输出频率的25%=100Hz,即手柄控制器主轴档位2对应的频率,可根据实际需要设置为不同的频率;14)、多段速3,F4.32,设置为37.5:最大输出频率的37.5%=150Hz,即手柄控制器主轴档位3对应的频率,可根据实际需要设置为不同的频率;15)、多段速4,F4.33,设置为50:最大输出频率的50%=200Hz,即手柄控制器主轴档位4对应的频率,可根据实际需要设置为不同的频率;16)、多段速5,F4.34,设置为62.5:最大输出频率的62.5%=250Hz,即手柄控制器主轴档位5对应的频率,可根据实际需要设置为不同的频率;17)、多段速6,F4.35,设置为75:最大输出频率的75%=300Hz,即手柄控制器主轴档位6对应的频率,可根据实际需要设置为不同的频率;18)、多段速7,F4.36,设置为100:最大输出频率的100%=400Hz,即手柄控制器主轴档位7对应的频率,可根据实际需要设置为不同的频率;二、变频器启/停(2段速)控制1、手柄参数设置:在手柄中设置主轴档数为2档,即2个档位的速度(启动和停止)。

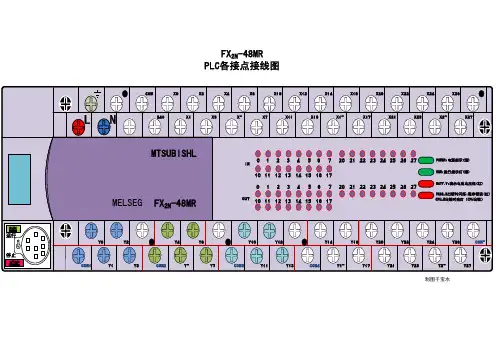

FX2N-48MR

PLC各接点接线图

制图于宝水

多段频率多段频率多段频率多段频率多段频率多段频率多段频率

N

PLC 控制变频器多段调速电路图(7按钮)

变频器变频器

N

10203050t

40

多段频率多段频率多段频率变频器变频器

N

低速中速

高速

变频器变频器

N

PLC 控制变频器多段调速电路图(3按钮)三速

C11多段频率7=35Hz

PLC 控制变频器多段调速电路图(7按钮)(接触器)

L1L2L3N

上电

停电

旋转开关控制变频调速电动机正反转多段频率电路

旋转开关控制变频调速电动机正转电路

旋转开关控制变频调速电动机正反转电路

旋转开关控制变频调速电动机正反转电路

FR

旋转开关控制变频调速电动机正反转电路

FR

反转正转

C11多段频率7=35Hz

L1L2L3N

上电

停电

C11多段频率7=35Hz

L1L2L3N

上电

停电。

变频器多段速设置哪些参数?程序控制的变频器多段速运行参数设置方法图解假如要让变频器进入程序掌握的多段速运行状态,首先要将变频器进行设置,使其工作在该状态,然后对相关参数进行设置,并启动设备运行。

下面以CVF-G3变频器为例介绍详细操作方法。

首先通过高级参数H-14将可编程多段速运行的方式进行设置,使其工作在多段速运行的某一模式下。

设置选择见表1。

表1 CVF-G3变频器可编程多段速运行方式设置选择例如,将参数H14设置为2,则选择的是连续循环运行模式,这时假如设置了7个段速(也可依据运行需求设置其它不同的段速个数)的各项运行参数,那么变频器启动运行后,多段速运行一个循环后马上启动下一个循环的运行,直至变频器接收到停机命令。

下面接着通过功能参数L-18~L-24分别对多段速频率1~多段速频率7进行设置,频率设定范围为0.00Hz~上限频率,各段速的运行频率可以互不相同。

这里应留意,在程序掌握的多段速运行状态,与端子掌握方式不同,该型号变频器最多只能掌握7段频率转速。

然后通过功能参数对各档转速的运行时间和运行方向进行设置。

假如生产工艺过程所需的转速档次少于7档,可将不需要的转速档次运行时间设置为0,参见表2,将其运行频率设置为0,这样变频器运行时就将零运行时间的转速档次跳过。

表2是CVF-G3变频器各段速运行时间与参数代码的对应关系和,表3是各段速运行方向设置对应的参数代码。

表2 CVF-G3变频器各档转速的运行时间设置表3 CVF-G3变频器各档转速的运行方向设置最终对多段速1~多段速7的加减速时间进行设置,可参见表4。

表4 CVF-G3变频器各档转速的加减速时间设置对变频器的上述设置完成后,即可启动运行,实现程序掌握的多段速运行。

中文摘要摘要在PLC控制系统中应用现场总线技术实现PLC与现场设备、客户端、服务器间实时通信,达到分散优化综合控制是工业控制领域的热门问题。

综合控制系统设计的优良直接影响着工业生产的经济性。

深入研究应用PLC及现场总线控制技术会为我国在工业自动化领域的进一步发展做出有益贡献。

工控行业领军企业的西门子的PROFIBUS与SIMATIC系列PLC控制系统提供了完善的软硬件支持和系统的解决方案。

这样缩短了工控系统的开发周期,扩展了设备间的通信能力,优化了软件设计,增强了系统兼容性。

因此从理论上研究PROFIBUS现场总线以及深入探讨西门子SIMATIC系列PLC能够拉近我国工业自动化与外国的差距,提升我国自动化产业的竞争力。

本文从分析PROFIBUS现场总线技术入手,研究PROFIBUS-DP协议及其报文结构,阐述SIMATIC S7-300系列PLC中PROFIBUS总线的应用。

用PLC取代原有继电控制系统,完成了硬件选型,程序块定义及梯形图程序编辑及仿真调试、下载,实现了对电机调速系统监控的设计。

这一研究的目的在于实现基于PROFIBUS现场总线的Siemens PLC S7-300控制系统设计及触摸屏界面组态,包括PLC控制系统设计、上位机管理和监控系统设计。

对于总线协议的研究可以更深入的掌握PROFIBUS的通信机制。

PLC控制系统与现场总线技术的结合,实现了系统高速实时通信的目的,增强了系统的稳定性,安全性和实时性。

关键词:PROFIBUS现场总线;S7-300 PLC;触摸屏Ⅰ英文摘要AbstractNow PLC control system is widely studied and applied in the field of industrial automation. PLC control system conbine with Field-Bus will keep PLC,Field-unit, client and service computer in real-time communication. This control system afect the industry production directly. So the combination of PLC control system and Field-Bus will become the hot spot in near future.The works of study and application of this combine system will enhance competence in this field of our country.Siemens, one of the most successful supplier of automation products in world wide,has successfully supply a series of software and hardware base on PROFIBUSand PLC. It has enlarged the ability of communication among field units, shortened the research cycle, optimized the software application, enhanced the system compatibility. So we should study the PROFIBUS Field-Bus from the theory of protocol level, and far more study the SIMATIC PLC. Those works will improve tech. a lot.This article describe the application of PROFIBUS in SIMATIC S7-300PLC, configure the hardware of the production line of wires in STEP 7,study the theory of PROFIBUS,analysis the protocols and message structure of PROFIBUS-DP define blocks of PLC.The purpose of this study is to design Siemens PLC S7-300 contorl system base on PROFIBUS Field-Bus. This control system include PLC field unit designing, the management of computer station and software simulations. The study of Field-bus protocols will promote the realization of PROFIBUS communications. The application of S7-300 PLC is valuable in the field of industry.The combination of PLC control system and Field-Bus tech.have fulfill the requirement of high speed communication,and ensure the system to be more reliable stable and efective.Keywords:PROFIBUS Field-Bus;S7-300 PLC;Touch ScreenⅡ目录目录第一章绪论 (1)1.1课题研究背景 (1)1.2PROFIBUS概述 (1)1.3现场总线技术的特点 (2)1.4本论文研究的意义及内容 (3)1.5方案论证 (4)第二章西门子可编程控制器S7-300 (6)2.1 可编程控制器基础 (6)2.1.1可编程控制器的产生 (6)2.1.2可编程控制器发展过程 (7)2.1.3可编程控制器的特点 (8)2.1.4可编程控制器的分类 (8)2.2 S7-300硬件模块 (10)2.2.1机架 (11)2.2.2电源模块 (11)2.2.3CPU (12)2.2.4信号模块 (12)2.2.5通信模块 (13)2.2.6功能模块 (13)2.2.7接口模块 (13)2.3硬件安装 (14)2.3.1 S7-300安装规范 (14)2.4组态硬件 (14)2.4.1创建一个项目 (15)Ⅰ目录2.4.2硬件配置 (16)第三章PROFIBUS网络 (18)3.1 PROFIBUS网络概述 (18)3.1.1PROFIBUS的优点 (18)3.1.2PROFIBUS的通信协议连接部件 (19)3.1.3PROFIBUS-DP网络的主站和从站 (20)3.2建立PROFIBUS-DP网络 (21)3.2.1集成DP接口的CPU作主站 (21)第四章触摸屏的使用 (25)4.1人机界面 (25)4.1.1人机界面的概述 (25)4.1.2人机界面未来发展趋势 (26)4.2触摸屏的基本工作原理 (26)4.2.1触摸屏的分类 (26)4.3 Wincc flexible概述 (28)4.3.1建立一个Wincc flexible项目 (28)4.3.2设置触摸屏的参数 (30)第五章变频器 (33)5.1变频器概述 (33)5.2变频器的工作原理 (34)第六章系统整体设计 (36)6.1控制任务 (36)6.1.1自动化生产线模型 (36)6.1.2控制系统技术要求 (37)6.2控制方案的设计 (38)Ⅱ目录6.2.1硬件的配置以及软件的编程 (38)6.3建立灌装生产线监控项目 (46)6.3.1设置触摸屏的通信参数 (46)6.3.2定义变量 (47)6.3.3组态监控画面 (48)6.3.4组态初始画面 (51)6.3.5组态运行画面 (52)6.3.6组态物料混合画面 (53)6.3.7组态参数设置画面 (54)6.3.8组态趋势视图 (54)6.3.9项目的集成模拟调试 (55)附录 (57)参考文献 (58)致谢 (59)Ⅲ吉林工程技术师范学院毕业论文第一章绪论1.1课题研究背景电子信息技术的飞速发展又给自动化工业控制系统带来了深刻的变革。

| Techniques of Automation & Applications78PLC 变频器三段速控制编程技巧孙 娜(辽宁工程职业学院,辽宁 铁岭 112008)摘 要:PLC 在实际生产生活中已经得到广泛应用,而在实际的运用中存在大量的编程技巧,文中以PLC 变频器控制三段速为例,简单介绍系统硬件设计、I/O 分配,详细介绍软件编程方法,按照控制要求,实现顺时切换并自动循环。

详细叙述了几种不同的编程方法,并加以对比,分析每种编程方法的优缺点,引申出PLC 的几种编程技巧。

关键词:PLC;编程;技巧中图分类号:TN081 文献标识码:A 文章编号:1003-7241(2018)09-0078-03PLC Programming Skills for Three Stage Speed Control of InverterSUN Na( Liaoning Engineering V ocational College, Tieling 112008 China )Abstract: PLC has been widely used in the actual production and life, and there are a lot of programming skills in practical applications.In this paper, PLC inverter control three segment speed as an example, the hardware design of the system and the I/O is introduced, then software programming method is introduced in detail, in accordance with the control requirements, the time switch and automatic cycle. Several different programming methods are described in detail, compare and contrast, analyze the advantages and disadvantages of each programming method, several programming techniques for PLC are derived.Key words: PLC; programming; skills收稿日期:2017-08-161 引言可编程控制器(PLC)以其功能强大、编程简单、性能可靠等诸多优点已经占据了工业控制系统的主流,而且编程指令简单易懂,非常适合工程技术人员操作,提高了生产效率[1]。

基于三菱PLC和变频器的多段速控制应用潘晓贝【摘要】设计了PLC控制变频器的多段速控制系统,速度切换由外部相应的位置检测开关确定.该系统具有操作方便、参数设置快捷、运行稳定可靠、定位精度高等优势,适用于小型的电机控制系统的多段速调速控制,并对大多数控制系统具有一定的参考价值.【期刊名称】《安徽电子信息职业技术学院学报》【年(卷),期】2018(017)003【总页数】4页(P23-26)【关键词】PLC;变频器;多段速【作者】潘晓贝【作者单位】三门峡职业技术学院, 河南三门峡 472000【正文语种】中文【中图分类】TP273一、引言交流异步电动机的变频调速控制以其性能好、造价低的优势广泛应用于各种控制系统中[1]。

变频调速具有调节范围宽、精度高,可靠性好、效率高、操作方便等优点,随着技术的发展及价格的降低,变频调速在工业控制的应用越来越广泛[2]。

用PLC来控制变频器使用接线少,控制方便,编程容易,可靠性高,抗干扰能力强,在工业现场中被广泛使用。

本系统通过PLC控制变频器实现七段速控制。

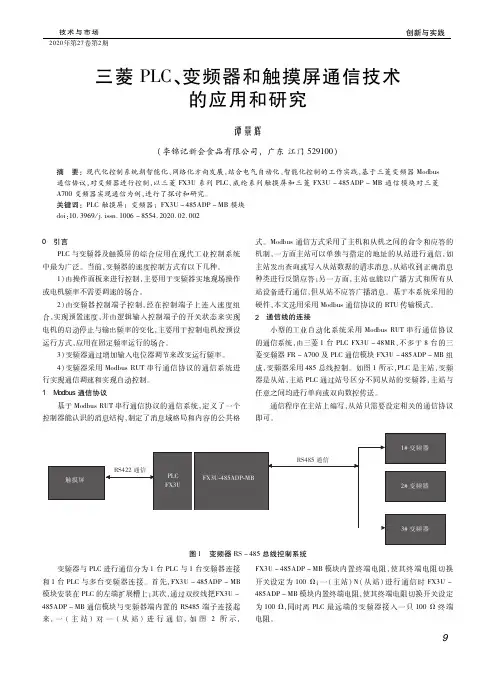

二、系统硬件设计(一)系统组成本文的控制系统设计如图1所示。

图1 控制系统图图1中由主令单元发出指令,控制系统的启动和停止以及其他控制要求等;由PLC根据位置检测指令判断当前位置,控制变频器输出不同频率控制电机以设定的转速运行;负载运行到相应的位置时,由位置检测开关检测到位置信息并及时的传送给PLC。

(二)硬件组成系统硬件中PLC选择为FX3G-40M,变频器为FRD700系列,电机为额定电压为380V、额定电流为10A、功率为5Kw的三相交流异步电动机。

位置检测开关SQ1-SQ7。

系统硬件组成接线图如图2所示。

PLC输入端X0和X1分别为启动端和停止端,X10-X16对应SQ1-SQ7,分别用于检测7个设定的不同检测位。

PLC 输出端Y10用于控制变频器的电机正转控制端STF,Y11用于控制变频器的电机反转控制端STR,Y12-Y14用于控制变频器的低速、中速和高速端。

PLC自动控制技术在变频器中的应用摘要:通过将PLC技术高效应用在电气设备自动化控制系统内,可以有效解决传统电力工程自动化控制运行期间的缺陷问题,为实现电气设备全过程、全时段管控目标提供了重要技术支持。

现阶段PLC技术日渐成熟,其在电气设备自动化控制系统中的应用也愈加广泛。

为使电气设备自动化控制系统能够充分发挥出应有的作用,还应当结合控制系统及PLC技术应用特征,对电气设备自动化系统内部结构进行优化及完善。

关键词:变频器;PLC自动控制技术;应用引言PLC又被称为可编程逻辑控制器,在系统中可以作为储存器,也具有编程的相关功能,是信息化技术发展的代表,具有显著优势。

在电气工程自动化领域,PLC技术改变了传统的技术应用框架,显著增强了自动化控制功能,产生深远影响。

因此,为更好地顺应电气工程项目的发展要求,应掌握PLC技术的应用要点,充分发挥该技术的功能。

1概述PLC技术PLC技术又被称之为可编程逻辑控制器,是专门为工业环境下设计出的数字运算操作电子系统。

PLC控制器内部设置了可编程储存装置,用于储存逻辑运算、顺序控制、定时、算术运算等操作指令。

可编程逻辑控制器内部具有的微处理器主要被应用于自动化控制数学运算控制器中,可以将控制指令随时载入并执行。

可编程逻辑控制器内部包括CPU、指令及数据内存、电源、数字模拟转换等功能模块,可满足逻辑控制、时序控制、模拟控制等要求。

2变频器的工作原理变压器在生产领域的应用比较多,通过变压器的使用,可实现普通电能向不同频率交流电的转化,在生产中的变压器使用,利用这一功能达到了变速和调节的目的。

在一些环节的电路控制,变压器是不可或缺的控制设备,变压器中的微型处理器、D/A、A/D接口,为信息处理、传输提供了保障。

在信号处理环节,利用的是启停与正反转操作控制信号的方式,根据PLC的控制原理与控制,前期所接收的信号可率先被转化为模拟信号,再由A/D加工模拟信号,实现模拟信号向数字信号的转化,当得到数字信号后,上传到微处理器中。

项目实训指导书PLC+变频器+触摸屏综合实训2011.6模块一实训的目的、要求和参考题目一、实训的目的《PLC、变频器、触摸屏综合实训》是我校的机电专业、电梯专业一个实践性教学环节。

是在学生学完技术基础课和专业课,特别是《PLC技术》和《变频技术》课程之后进行的。

是培养学生理论联系实际、解决生产实际问题能力的重要步骤,它为后续的毕业设计作必要的准备。

《PLC、变频器、触摸屏综合实训》是以PLC和变频器控制系统应用和设计为主线,通过对具体控制系统设计总体方案的拟定,控制系统硬件电路的设计、安装以及控制程序的编写,使学生综合运用PLC技术、变频技术、传感器技术、低压电气控制技术和组态控制技术等各方面知识,把多门专业课程有机的结合起来,进行一次全面的训练。

从而培养学生综合技术能力和综合素质。

二、实训的内容及要求实训要求学生在全面了解PLC、变频器、触摸屏的使用和控制系统设计过程的基础上,完成以下内容:1、控制系统设计①控制系统方案的确定及框图绘制。

②PLC、变频器、触摸屏和低压电器元件的选型。

③设计绘制控制系统电路原理图。

④编写PLC控制流程及控制程序。

⑤设置变频器的控制参数。

⑥设计触摸屏的控制组态。

2、控制系统安装和调试①安装及接线。

②编写调试流程。

③调试硬件电路和软件程序。

④联机调试、运行。

三、实训的工作量1、图纸部分①控制系统电路原理图。

②控制流程及控制程序。

③调试流程。

2、说明书部分说明书是实训的整个设计过程的叙述说明,应包括以下内容:①题目和控制要求。

②控制系统总体方案的分析及控制框图。

③硬件电路设计说明。

④PLC控制程序、变频器参数和触摸屏组态设计说明。

⑤系统调试说明。

⑥总结。

说明书应尽量详尽叙述。

四、考核方法、考核内容及成绩评定1、考核内容学生接到实训题目以后,首先必须仔细阅读,对题目的内容和要求有一全面系统的了解,并收集相关资料,然后再按照指导书的步骤逐项进行,应避免在没有消化理解资料的情况下生搬硬抄。