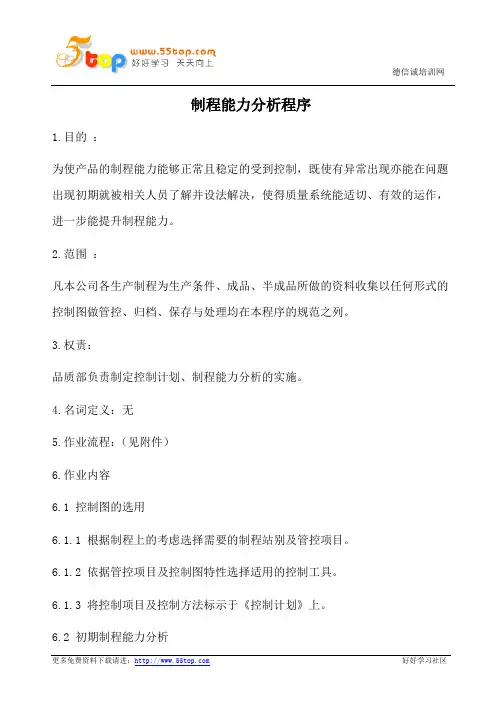

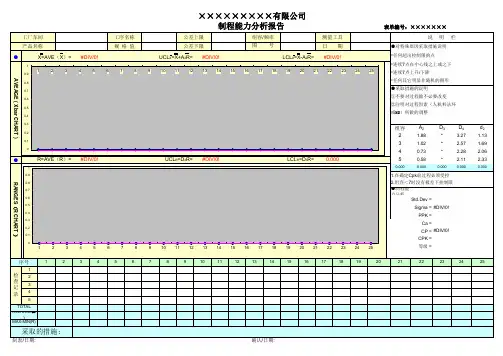

初始制程能力分析表(PPK)

- 格式:xls

- 大小:20.00 KB

- 文档页数:1

製程能力分析製程能力研究在於確認這些特性符合規格的程度,以保證製程成品不符規格的不良率在要求的水準之上,作為製程持續改善的依據。

製程能力研究的時機分短期製程能力研究及長期製程能力研究,短期著重在新產品及新製程的試作、初期生產、工程變更或製程設備改變等階段;長期以量產期間為主。

製程能力指標 Cp 或 Cpk 之值在一產品或製程特性分配為常態且在管制狀態下時,可經由常態分配之機率計算,換算為該產品或製程特性的良率或不良率,同時亦可以幾 Sigma 來對照。

計數值統計數據的數量表示缺點及不良(Defects VS. Defectives)缺點代表一單位產品不符要求的點數,一單位產品不良可能有一個缺點或多個缺點,此為計點的品質指標。

例如描述一匹布或一鑄件的品質,可用每公尺棉布有幾個疵點,一鑄件表面有幾個氣孔或砂眼來表達,無塵室中每立方公尺含微粒之個數,一片PCB有幾個零件及幾個焊點有缺點,一片按鍵有幾個雜質、包風、印刷等缺點,這些都是以計點方式表示一單位產品的特性值。

不良代表一單位產品有不符要求的缺點,可能有一個或一個以上,此將產品分類為好與壞、良與不良及合格與不合格等所謂的通過-不通過(Go-No Go)的衡量方式稱為計件的品質指標。

例如單位產品必須以二分法來判定品質,不良的單位產品必須報廢或重修,這是以計件方式來表示一單位產品的特值。

每單位缺點數及每百萬機會缺點數(DPU VS. DPMO)一單位產品或製程的複雜程度與其發生缺點的機會有直接的關係,越複雜容易出現缺點;反之越簡單越不容易出現缺點。

因此,以每單位缺點數(DPU)來比較複雜程度不同的產品或製程品質是不公平的,在管理上必須增加一個衡量產品或製程複雜程度的指標,Six Sigma 以發生缺點的機會(Opportunities)來衡量。

DPU 是代表每件產品或製程平均有幾個缺點,而DPMO 是每檢查一百萬個機會點平均有幾個缺點。

一個機會點代表一產品或製程可能會出現缺點的機會,它可能是一個零件、特性、作業等等。

Cmk是德国汽车行业常采用的参数,称为临界机器能力指数,它仅考虑设备本身的影响,同时考虑分布的平均值与规范中心值的偏移;由于仅考虑设备本身的影响,因此在采样时对其他因素要严加控制,尽量避免其他因素的干扰,计算公式与Ppk相同,只是取样不同CP(或Cpk)工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。

它是工序固有的能力,或者说它是工序保证质量的能力。

这里所指的工序,是指操作者、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,也就是产品质量的生产过程。

产品质量就是工序中的各个质量因素所起作用的综合表现CPK:强调的是过程固有变差和实际固有的能力;CMK:考虑短期离散,强调设备本身因素对质量的影响;CPK:分析前提是数据服从正态分布,且过程受控;(基于该前提,CPK一定>0)CMK:用于新机验收时、新产品试制时、设备大修后等情况;CPK:至少1.33CMK:至少1.67CMK一般在机器生产稳定后约一小时内抽样10组50样本CPK在过程稳定受控情况下适当频率抽25组至少100个样本一旦上限(USL, upper specification limit)与下限(LSL, lowe r specification limit)已经定义,cmk可用来计算贴装精度。

由于极限值一般是对称的,我们可以用简化的规格极限SL=US L=-LSL进行计算,如图一所示。

cmk= 规格极限-贴装偏移3x标准偏差= 3SL-&micr o; 3σ以下的cmk结果是针对图一所提出的条件和客户所定义的50& micro;m规格极限。

cmk= SL-µ 3σ= (50-6)µm 24µ m =1.83Cmk (machine capability index)机器能力指数机器能力指数,是最适合评估机器对于一个特殊要求的可适用性。

制程能力分析制程能力研究在于确认这些特性符合规格的程度,以保证制程成品不符规格的不良率在要求的水平之上,作为制程持续改善的依据。

制程能力研究的时机分短期制程能力研究及长期制程能力研究,短期着重在新产品及新制程的试作、初期生产、工程变更或制程设备改变等阶段;长期以量产期间为主。

制程能力指标 C p 或 Cp k 之值在一产品或制程特性分配为常态且在管制状态下时,可经由常态分配之机率计算,换算为该产品或制程特性的良率或不良率,同时亦可以几 Si gma来对照。

计数值统计数据的数量表示缺点及不良(Def ects VS. De fect ives)缺点代表一单位产品不符要求的点数,一单位产品不良可能有一个缺点或多个缺点,此为计点的质量指针。

例如描述一匹布或一铸件的质量,可用每公尺棉布有几个疵点,一铸件表面有几个气孔或砂眼来表达,无尘室中每立方公尺含微粒之个数,一片PC B有几个零件及几个焊点有缺点,一片按键有几个杂质、包风、印刷等缺点,这些都是以计点方式表示一单位产品的特性值。

不良代表一单位产品有不符要求的缺点,可能有一个或一个以上,此将产品分类为好与坏、良与不良及合格与不合格等所谓的通过-不通过(Go-No Go)的衡量方式称为计件的质量指针。

例如单位产品必须以二分法来判定质量,不良的单位产品必须报废或重修,这是以计件方式来表示一单位产品的特值。

每单位缺点数及每百万机会缺点数(DPU VS. DPMO)一单位产品或制程的复杂程度与其发生缺点的机会有直接的关系,越复杂容易出现缺点;反之越简单越不容易出现缺点。

因此,以每单位缺点数(DP U)来比较复杂程度不同的产品或制程质量是不公平的,在管理上必须增加一个衡量产品或制程复杂程度的指标,Six Sig ma 以发生缺点的机会(Opp ort uni tie s)来衡量。

DPU 是代表每件产品或制程平均有几个缺点,而D PMO 是每检查一百万个机会点平均有几个缺点。

制程能力分析程序1.目的:为使产品的制程能力能够正常且稳定的受到控制,既使有异常出现亦能在问题出现初期就被相关人员了解并设法解决,使得质量系统能适切、有效的运作,进一步能提升制程能力。

2.范围:凡本公司各生产制程为生产条件、成品、半成品所做的资料收集以任何形式的控制图做管控、归档、保存与处理均在本程序的规范之列。

3.权责:品质部负责制定控制计划、制程能力分析的实施。

4.名词定义:无5.作业流程:(见附件)6.作业内容6.1 控制图的选用6.1.1 根据制程上的考虑选择需要的制程站别及管控项目。

6.1.2 依据管控项目及控制图特性选择适用的控制工具。

6.1.3 将控制项目及控制方法标示于《控制计划》上。

6.2 初期制程能力分析6.2.1 根据《控制计划》进行收集检验与量测的数据。

6.2.2 绘制直方图,判断产品是否在规格范围内,如不在规格范围内,则持续制程改善与数据收集至产品合于规格内。

6.2.3 若产品合于规格范围内,则正式将资料绘制成解析用的控制图。

6.2.4 计算解析用控制图之Ppk值并据此判断制程能力是否充足,若否,则持续制程改善与数据收集至产品制程能力充足。

6.3 统计制程控制6.3.1 若产品制程能力充足,则根据解析用控制图计算制定控制界限。

6.3.2 对欲控制的制程或产品进行检验并绘控制用控制图。

6.3.3 所有异常情形(如:点超出控制界限;连续七点上升或下降;连续七点位在中心线的上方或下方)皆须标注制程事件。

6.4 制程能力分析及改善行动:6.4.1 评估该制程稳定或正常否。

若正常,则计算Cpk值;若否,则计算Ppk 值。

6.4.2 根据前项计算所得评估制程能力符合否。

若Cpk或Ppk值大于等于1.67,则制程正常,可继续生产;若Cpk或Ppk值介于1.33至1.67之间,则可继续生产,但须订定改善目标及执行计划;若Cpk或Ppk值小于1.33,则须修改控制计划或抽样计划针对产品加严抽样或全检,以剔除不合格品。

Cp:capability processCpk:capability process indexPp:preliminary processPpk:preliminary process indexCmk:capability machine index第一种说法/理论:ppk代表初期工序能力,应用于试产阶段和工序不稳定的情况下。

数据为全部数据,但在标准上比cpk要更严一级,也就是要求cpk>1.33,则要求ppk>1.67。

第二种说法/理论:也就是6sigma理论中,cpk代表短期工序能力(某一小段时间内的工序能力,连续的数据)ppk代表长期工序能力(一个长时间,如一年或都说所有的,全部的,可以是间断的数据)。

他们的计算工式是相同的,唯一的不同是标准偏差σ的计算方法不同。

ppk的标准偏差σ(长期)=stdev()(也就是常规算法,stdev 是excel中算标准偏差的工式)cpk的标准偏差σ(短期)=R帄均值/d2 (R-bar算法) 或σ(短期)=S帄均值/c4(S-bar算法),好像还有一种算法我还没弄明白,是minitab中的default算法叫pooled standard deviation,d2,c4是修偏系数他们与分组n有关,可查表(计算短期的标准偏差需要分组n最小=2, 计算长期标准偏差时,将长期收集的所有数据看成为一个样本)。

当数据越接近正态分布时ppk与cpk的的差别越小,也就是短期对长期越有代表性首先工申明,有关此回答我在另下有帖子已经作过类似的回答了.大概如下:1、其实CPK和PPK从原则上是没有长短期之分的。

有时过统计为过程指数,但是其计算的方式是不同的.2、CPK计算是假设过程中心偏移+/-1.5个西格玛时的状况,叫做过程能力指数.此时西格玛的值等于R/D2。

而PPK是过程性能指数,是根据数据得出的真实过程中心偏移时计算出的数据,此时西格玛值等于S。

3、当过程的控制图处于受控状态时,一般采用CPK,而当过程不受控时,因为再用一个固定的中心偏移量计算会产生较大的偏差,所以采用PPK。

摘要:在进行统计质量控制的时候,工序能力指数Cpk(Index of Process Capability)与过程能力指数Ppk(Index of Process Performance)是评价过程及改进方向和目标的重要指标,但在实际操作过程中,Cpk 和Ppk 容易被混淆。

本文通过两种指标的定义及计算过程的比较,分析其差异,并利用SPC(Statistical Process Control)统计过程控制软件中这两个指标的应用范围情况进行了示例说明,更为直观地显示了它们的联系与区别。

关键词:Cpk(工序能力指数);Ppk(过程能力指数);SPC(统计过程控制)中图分类号:O291. 引言质量管理中数理统计的理论和方法非常重要[1]。

由于每天生产产品的质量,如工件的厚度、表面粗糙度等不断变动的缘故,为了加工出厚度均匀、粗糙度一致的工件,即使对加工环境的温度、湿度,对切削时的进刀量等操作条件做出严格的规定,实际生产出来的产品质量仍然存在波动。

而且上面所列出的加工条件固定不变也是难以办到的事,这些加工条件也存在着一定程度的波动,因此工序质量在各种影响因素制约下,呈现波动特性。

统计方法能够对这些波动的状况及其相互关系进行定量分析,是监控、改进产品质量非常有用的工具。

工序与过程能力指数在质量控制中越来越频繁地使用。

近来随着生产力的高度发展,对产品质量和服务质量的要求不断提高,不合格品率越来越低,而与其对应的过程能力指数要求越来越大。

这反映了生产能力的进步、不合格品率下降、经济效益的提高。

过程能力性能指数Ppk 是在美国克莱斯勒、福特和通用这三大汽车公司制定的QS-9000标准提出的,与过程能力指数Cpk 并列,共称为量度过程的参数[2]。

Cpk 主要用于周期性的过程评价,而Ppk 则用于实时过程性能研究和初始过程能力评估。

目前我国许多企业日常计算的是Ppk,而不少人却误认为是Cpk,于是基本概念的错误带来认识上的混淆。

Cp、Cpk、Pp、Ppk 详解1. 背景Cp, Cpk, Pp 和 Ppk这几个概念在工业制造领域的应用已经很普遍了,但是这些概念往往被混淆。

网上的解释各执其词,而且错误百出(如下图)。

就连国外网站上的讨论也是众说不一⑥。

当这些概念用中文解释时,那就更复杂了。

比如这些概念里共有的"P" 是一个简单的英语词"process",可被翻译成什么的都有,比如"过程,工艺,工序,制程…"等等。

可想而知加了其他词以后就更复杂了。

为了方便起见,以下process均采用"过程"。

笔者2003年在学校里就学习了这些概念,而且在之后的十几年的工作中也不断地在应用这些概念。

但始终觉得没有完全理解其本质区别。

多年下来一直都是在照猫画虎,套公式,得出结果,做出判断,完事。

更有甚者,现在有现成的计算机软件,点一点鼠标就可以得到结果。

更不用知道其后台是如何计算的了。

一般来说,能做到此,也就可以了。

所以下面的解析是为有意愿深入了解这些概念的差别的读者准备的。

Cp, Cpk, Pp 和 Ppk都是用来体现过程能力的指标①②,它们是用来测量过程能力的指数(process capability index),不是过程能力本身。

很多人只知道计算这些指数,却并不知道过程的固有能力到底是什么。

那什么是过程能力(process capability)?2. 过程能力的定义过程能力是指过程本身在没有外因干预、没有漂移(drift)(即统计学意义上可控under statistical control)的情况下其产出品的均一程度 (uniformity of product)②③。

不难理解,我们不可能直接测量过程本身,而只能通过测量其产出品的某个特性来体现其能力③。

通常用被测量的特性的离散程度,即标准方差,(西格玛),来表示过程能力。

而且过程能力被量化为,即其总宽度为6个西格玛。

CPK与PPK的计算和评价等级CPK(Cpk)和PPK(Ppk)是用于评估一个过程符合规范要求的能力的统计指标。

它们是通过测量所产生的数据与规范上下限之间的差异来计算的。

CPK是一个制程能力指数,表示制程的长期能力。

它使用标准差和过程平均值作为计算输入。

CPK的计算公式如下:CPK = min(USL - μ, μ - LSL) / (3σ)其中,USL是规范上限,LSL是规范下限,μ是过程平均值,σ是过程的标准差。

CPK的计算结果表示过程分布与规范上下限的能力,数值越大,表示能力越好。

一般来说,CPK大于1.33表示制程能力良好,大于1.0表示制程能力可接受,小于1.0表示制程能力有待提高。

PPK是一个制程性能指数,表示制程的短期能力。

它使用过程平均值、过程标准偏差和过程数据的离散程度作为计算输入。

PPK的计算公式如下:PPK = min(USL - X, X - LSL) / (3σ)其中,X是过程的平均测量值,又称为Cp的样本均值。

与CPK相比,PPK更关注短期的制程能力和数据的离散程度。

它的计算结果也表示过程分布与规范上下限的能力,数值越大,表示能力越好。

一般来说,PPK大于1.33表示制程性能良好,大于1.0表示制程性能可接受,小于1.0表示制程性能有待改进。

根据CPK和PPK的数值,可以对制程能力或制程性能进行评价等级的划分。

一般来说,评价等级可分为:1.优秀:CPK/PPK大于1.672.良好:CPK/PPK大于1.33,但小于等于1.673.可接受:CPK/PPK大于1.0,但小于等于1.334.需改进:CPK/PPK小于等于1.0。

评价等级的划分可以帮助制程改进团队了解他们的产品质量水平,并采取相应的措施优化过程。

CPK和PPK的计算和评价可以为制程改进提供客观的参考指标,并帮助企业提高产品质量和效率。

总结:CPK和PPK是用来评估制程能力和制程性能的统计指标。

CPK 表示长期能力,PPK表示短期能力。

Ppk,Cpk,Cmk 三者的区别及计算是德国汽车行业常用的参数,它考虑了设备本身的影响,同时考虑分布的平均值与规范中心值的偏移。

在采样时需要严格控制其他因素,以尽量避免干扰。

计算公式与Ppk相同,只是取样不同。

CP (或Cpk)工序能力指数是指工序在一定时间内处于控制状态下的实际加工能力。

它是工序固有的能力,也是保证产品质量的能力。

工序包括操作者、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,是产品质量的生产过程。

CPK强调的是过程固有变差和实际固有的能力,而CMK则考虑短期离散,强调设备本身因素对质量的影响。

CPK的分析前提是数据服从正态分布,且过程受控。

基于该前提,CPK一定大于0.CMK适用于新机验收、新产品试制和设备大修后等情况。

CPK至少为1.33,而CMK至少为1.67.一般情况下,XXX在机器生产稳定后约一小时内抽样10组50个样本。

CPK在过程稳定受控情况下适当频率抽取25组至少100个样本。

一旦上限和下限已经定义,CMK可用来计算贴装精度。

由于极限值一般是对称的,我们可以用简化的规格极限进行计算。

例如,针对50微米规格极限,CMK结果为1.83.总之,Cmk和Cpk是衡量机器和工序能力的重要指标,对于保证产品质量和提高生产效率至关重要。

机器能力指数是一种评估机器在特定要求下可适用性的指标。

在采购新设备或设备大修后,必须进行检测。

它与过程能力指数的意义和计算方法相似。

通常采用已经成熟的人员、材料、方法、环境等条件下连续取样,例如100个样本中,内连续4个组成一个子样,一共得到25个子样平均值,以检查过程是否稳定。

如果不稳定,需要分析特殊原因并消除后重新计算。

当设备运作稳定后,需要测量长期的Cmk。

目前,一些企业要求CMK大于1.67或大于1.33,但前者更为普遍。

Pmk是计算Cmk的方法,其中Ca和K是关键参数。

当制程平均值与规格中心值之间的差异除以规格公差的一半时,Ca的值为K的值的补数。

12345678910

X=#DIV/0!#DIV/0!σs=σn-1=#DIV/0!#DIV/0!#DIV/0!>1.6710计算:(USL-X)/3σs=

5

6

上海烈光汽车配件有限公司审核:确认:担当:表单编号:SLK-RD-160 版本:2.0

特殊特性编号 :(X-LSL)/3σs=PPK=(USL-X)/3σs或(X-LSL)/3σs的最小值=注:USL为规格上限;LSL为规格下限。9781234检测结果使用检测设备名称合格与否之判定检查日期送样日期项目PPK值检查数初始制程能力分析表(PPK)P 1/1

车型

略图:记事栏

件号

件名

1