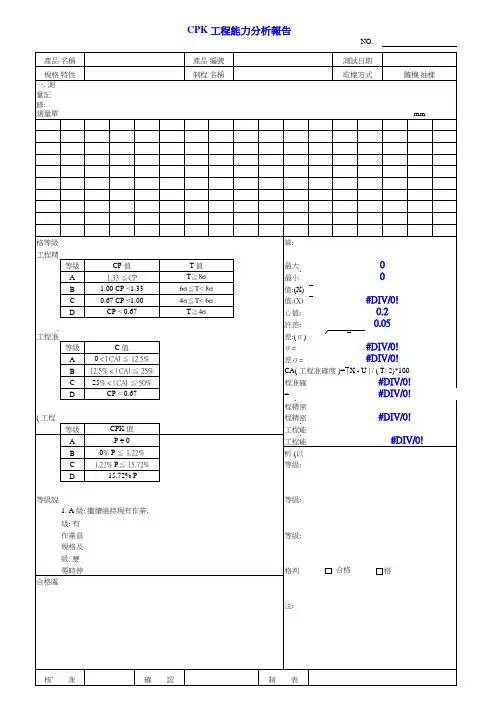

制程能力分析CPK报告模板V1.0

- 格式:xlsx

- 大小:23.60 KB

- 文档页数:1

CPK分析报告模板一、引言CPK分析是一种统计工具,用于评估过程的稳定性和一致性。

CPK值表示了制程能力,即制程将产生多大比例的符合要求的产品。

CPK值越高,制程能力越强。

本报告旨在对制程的CPK值进行分析,以评估其制程能力。

二、数据采集我们从制程生产的一批产品中随机采集了100个样本,并记录了每个样本的关键尺寸。

这些尺寸均是产品设计规范要求的关键尺寸,对制品的安全性、可靠性及性能有重要影响。

三、数据分析1.过程能力指数(CPK)计算为了计算CPK值,我们首先计算了制程的平均值(μ)和标准差(σ)。

通过对样本数据的计算,我们得出了如下结果:平均值(μ):10.25标准差(σ):0.5然后,我们可以计算规格上限(USL)和规格下限(LSL)与制程均值之间的差异,得到cp值:CP = min((μ - LSL) / 3σ, (USL - μ) / 3σ)(USL-LSL)/6σ最后,我们可以计算CPK值:CPK = min(CP, CPU)CPK = min(0.33, 0.33) = 0.332.CPK值解读根据CPK值的大小,可以对制程的质量进行评估:-当CPK<1时,制程能力较弱,存在较大的产品不合格风险。

-当1≤CPK<1.33时,制程能力一般,可能存在产品不合格的风险。

-当1.33≤CPK<1.67时,制程能力良好,产品合格率较高。

-当CPK≥1.67时,制程能力非常好,产品合格率非常高。

根据上述计算结果,我们的制程的CPK值为0.33,表明制程能力较弱,存在较大的产品不合格风险。

需要进一步分析并改进制程,以提高制程能力和产品质量。

四、结论与建议根据CPK分析结果,我们得出以下结论与建议:1.制程能力较弱,存在较大的产品不合格风险。

建议进一步分析可能导致制程能力低下的原因,例如设备问题、工艺问题或操作问题,并采取相应措施予以改进。

2.建议对制程进行持续监控,以确保制程能力的稳定性和一致性。

cpk分析报告模板

1、CPK定义:制程能力指数,用一个数值来表达制程的水准。

其中Ca值代表制程的准确度,Cp值代表制程的精密度。

2、CPK取样方法与规定

(1)、T0阶段执行:Cpk尺寸在模具与注塑成型稳定后,成型机台连续稳定运行30分钟后才能取样。

(2)、研发试产阶段:Mini_Cpk与正式Cpk两类

Mini_Cpk取样规则:成型机台连续稳定运行30分钟后,开始取样,对于成型周期小于等于30S的,每间隔15分钟取样一次,每次每穴5PCS,样本数量:40PCS/穴,取样时间2小时,连续生产时间要大于2.5小时。

对于成型周期大于30S,每隔30模,取样一次,每次每穴5PCS,样本数量40PCS/穴。

通过条件为Cpk≥1.33,Ca≤50%,Cp≥1.0.

正式Cpk取样规则:成型机台连续稳定运行30分钟后,开始取样,对于成型周期小于等于30S的,每间隔30分钟取样一次,每次每穴2PCS,样本数量:40PCS/穴,取样时间10小时,连续生产时间要大于10.5小时。

对于成型周期大于30S,每隔60模,取样一次,每次每穴2PCS,样本数量40PCS/穴。

通过条件为Cpk≥1.33,Ca≤50%,Cp≥1.0.

Cpk样品须按照取样先后顺序进行标记,以便于尺寸测量是可以一一对应,测量后需要保留Cpk样品,便于复测与再次确认。

cpk报告格式cpk报告格式cpk报告格式篇一:Cpk管理作业指导书Cpk管理作业指导书一、目的: 为了分析研究和控制制程能力, 及时了解制程的不足,从而去分析原因, 提出改善对策, 以使制程得到控制和制程能力得以提高。

二、范围: 大批量晶振生产的产品。

三、权责: 质控部主办、制造中心及各相关单位协办。

四、定义与计算公式:(一)、 Cpk: Complex Proess Capabilit index 的缩写;是表示制程能力的指标,也是工程评估的一类指标。

制程能力是过程性能的允许最大变化范围与过程的正常偏差的比值。

制程能力指数, 其值越大, 制程能力越高, 质量越稳定, (二)、 USL: 规格值上限(三)、 LSL: 规格值下限(四)、 T:规格差。

T=规格上限-规格下限(五)、 U:规格中心值。

U=(规格上限+规格下限)2 n (六)、X: Xbar 样本的平均值X=∑Xin(九)、S:样本标准差;∑(三)、 LSL: 规格值下限(四)、 T:规格差。

T=规格上限-规格下限(五)、 U:规格中心值。

U=(规格上限+规格下限)2 n (六)、X: Xbar 样本的平均值X=∑Xin (九)、S:样本标准差;∑4. 当选择制程站别Cpk来作管控时,应以成本做考量的首要因素,还有是其品质特性对后制程的影响度。

5. 计算取样数据至少应有20~25组数据,方具有一定代表性。

6. 计算Cpk除收集取样数据外,还应知晓该品质特性的规格上下限处置 Cp1.67 特级能力过高 T>106 可将公差缩小到约土46的范围允许较大的外来波动,以提高效率改用精度差些的设备,以降低成本简略检验1.67≥Cp1.33 一级能力充分 T=86—106 若加工件不是关键零件,允许一定程度的外来波动简化检验用控制图进行控制1.33≥Cp1.0 二级能力尚可 T=66—86 用控制图控制,防止外来波动对产品抽样检验,注意抽样方式和间隔 Cp—1.0时,应检查设备等方面的情示器1.0≥Cp0.67 三级能力不足 T=46—66 分析极差R过大的原因,并采取措施若不影响产品最终质量和装配工作,可考虑放大公差范围对产品全数检查,或进行分级筛选0.67Cp工序质量评价的相关指数:Ca、Cp、Cpk、Z一、工序质量评价的相关指数:Ca、Cp、Cpk、Z;二、工序能力等级及措施;三、工序质量改进流程工序是形成产品的基本环节,工序能力反映工序的质量保证能力。

cpk报告格式cpk报告格式篇一:Cpk管理作业指导书Cpk管理作业指导书一、目的: 为了分析研究和控制制程能力, 及时了解制程的不足,从而去分析原因, 提出改善对策, 以使制程得到控制和制程能力得以提高。

二、范围: 大批量晶振生产的产品。

三、权责: 质控部主办、制造中心及各相关单位协办。

四、定义与计算公式:(一)、 Cpk: Complex Proess Capabilit index 的缩写;是表示制程能力的指标,也是工程评估的一类指标。

制程能力是过程性能的允许最大变化范围与过程的正常偏差的比值。

制程能力指数, 其值越大, 制程能力越高, 质量越稳定, (二)、 USL: 规格值上限(三)、 LSL: 规格值下限(四)、 T:规格差。

T=规格上限-规格下限(五)、 U:规格中心值。

U=(规格上限+规格下限)2 n (六)、 X: Xbar 样本的平均值X=∑Xin(九)、S:样本标准差;∑(三)、 LSL: 规格值下限(四)、 T:规格差。

T=规格上限-规格下限(五)、 U:规格中心值。

U=(规格上限+规格下限)2 n (六)、 X: Xbar 样本的平均值X=∑Xin (九)、S:样本标准差;∑4. 当选择制程站别Cpk来作管控时,应以成本做考量的首要因素,还有是其品质特性对后制程的影响度。

5. 计算取样数据至少应有20~25组数据,方具有一定代表性。

6. 计算Cpk除收集取样数据外,还应知晓该品质特性的规格上下限处置 Cp1.67 特级能力过高 T>106 可将公差缩小到约土46的范围允许较大的外来波动,以提高效率改用精度差些的设备,以降低成本简略检验1.67≥Cp1.33 一级能力充分 T=86—106 若加工件不是关键零件,允许一定程度的外来波动简化检验用控制图进行控制1.33≥Cp1.0 二级能力尚可 T=66—86 用控制图控制,防止外来波动对产品抽样检验,注意抽样方式和间隔 Cp—1.0时,应检查设备等方面的情示器1.0≥Cp0.67 三级能力不足 T=46—66 分析极差R过大的原因,并采取措施若不影响产品最终质量和装配工作,可考虑放大公差范围对产品全数检查,或进行分级筛选0.67Cp工序质量评价的相关指数:Ca、Cp、Cpk、Z一、工序质量评价的相关指数:Ca、Cp、Cpk、Z;二、工序能力等级及措施;三、工序质量改进流程工序是形成产品的基本环节,工序能力反映工序的质量保证能力。

CPK制造过程能力分析报告模板[公司名称][部门名称][日期]制造过程能力分析报告1.报告背景本报告旨在对[制造过程名称]的能力进行分析,以了解该过程的稳定性和能力。

2.数据收集与分析方法为了进行能力分析,我们收集了以下数据:-[数据收集的时间范围]-[数据收集的样本数量]-[数据收集的方法]我们使用了[指标名称]作为过程能力分析的指标。

对于每个样本,我们记录了相应的[指标数值]。

为了进行能力分析,我们使用了以下工具和方法:-直方图:用于观察数据的分布情况。

-过程稳定性分析:用于确定过程是否稳定。

- Cp 和 Cpk 指标:用于评估过程的能力。

- 附属双偏差Excel模板:用于计算能力指标。

3.数据分析结果通过对收集的数据进行分析,我们得出以下结论:-数据分布情况:根据直方图的分析结果,我们可以看到数据的大致分布情况。

具体的分析见附表1-过程稳定性:通过过程稳定性分析,我们发现过程是稳定的,没有出现任何特殊因素的影响。

- Cp 和 Cpk 指标:根据附属双偏差Excel模板的计算结果,我们得到了以下指标:-Cp=[Cp指标数值],越接近于1表示过程的能力越好。

- Cpk = [Cpk指标数值],越接近于1表示过程的能力越好。

-过程的能力是否满足项目要求:根据公司设定的标准,我们可以判断该过程的能力是否达到项目要求。

4.结论与建议根据分析结果,我们得出以下结论:-该制造过程稳定性良好,没有出现异常情况。

- 该制造过程的能力指标 Cp 和 Cpk 较高,说明该过程能够满足项目要求。

基于以上结论,我们提出以下建议:-继续保持制造过程的稳定性,定期监控并分析数据。

-针对制造过程的瓶颈进行改进,以进一步提高过程的能力。

本报告仅针对当前数据和分析结果,建议在实际生产过程中持续进行数据分析和能力评估,以确保过程的稳定性和能力。

5.附表附表1:直方图分析结果特此报告。

[报告编制人][职位]。

cpk管理作业指导书一、目的: 为了分析研究和控制制程能力, 及时了解制程的不足, 从而去分析原因, 提出改善对策, 以使制程得到控制和制程能力得以提高。

二、范围: 大批量晶振生产的产品。

三、权责: 质控部主办、制造中心及各相关单位协办。

四、定义与计算公式:(二)、 usl: 规格值上限 (upper specification limit) (三)、 lsl: 规格值下限(lower specification limit) (四)、 t:规格差。

t=规格上限-规格下限(五)、 u:规格中心值。

u=(规格上限+规格下限)/2 n(六)、 x: xbar 样本的平均值 x=∑xi/n (九)、s:样本标准差;∑(xi-i (十)cpk:制程能力指数,值越大表示品质越佳;是ca及cp两者的中和反应。

五、作业内容(一)、制程能力分析的时机:依我司目前实际情况,本规定的实施时机为: 1、客户要求之算法。

2、工程设计部门规定之重要算法。

3、关键工序与关键设备参数4、质控部或其它部门认为需要做的,经质控部确认时。

(二)、制程能力分析计算之方法: 1、分析cpk参数的选取:当有需要时, 由同质控部、制造中心等相关单位和人员召开会议,会议必须规定该产品所要管制的质量特性, 通常我们都会选取重要参数进行管制来分析制程能力。

2、资料的收集:(1)、随机选取30~125个样本, 量测出你所要管制的质量特性值, 分别记录在案; 并计算出样本数据的平均数x, 标准差s或直接将数据输入设定好的excel文檔中。

(2)、根据资料找到你所要管制的质量特性的usl和lsl。

(三)、计算方法: 1、将已测量数据输入设定好的《cpk值自动测算表》中的“样本测定值”对应单元空格里,《cpk值自动测算表》共有25列空格,代表25组数据,每组又包含5个随机测量值。

2、根据产品的实际上下规格,将数据值填入《cpk值自动测算表》中的“上限 usl”和“下限 usl”对应单元空格里,然后excel表右边第ac-ae列右下角,即第26-30行将会自动算出ppk、pp、ca、cpk和cp等值。