凸凹模尺寸计算4

- 格式:doc

- 大小:44.50 KB

- 文档页数:2

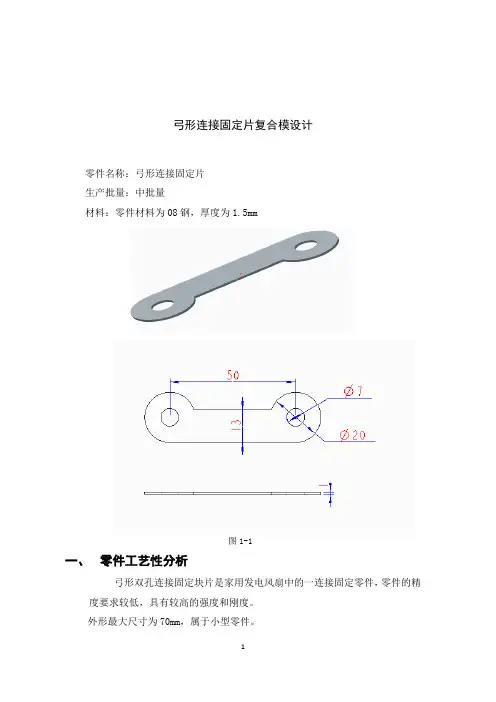

弓形连接固定片复合模设计零件名称:弓形连接固定片生产批量:中批量材料:零件材料为08钢,厚度为1.5mm图1-1一、零件工艺性分析弓形双孔连接固定块片是家用发电风扇中的一连接固定零件,零件的精度要求较低,具有较高的强度和刚度。

外形最大尺寸为70mm,属于小型零件。

该零件应中批量生产,外精度不高,只需平整,外轮廓是该零件需要保证的重点。

该零件用到的冲压工序有冲孔、落料,因此可设计冲孔落料复合模生产此零件。

二、工序设计及工艺计算1、排样毛坯最大尺寸70mm,不算太小,为保证冲裁件的质量,模具寿命和操作方便,采用有搭边,单排排样,如下图2-1所示,冲裁件之间的搭边值a=1.5mm,冲裁件与条料件侧边之间的搭边值a=2.3mm。

1图2-1-1计算条料的宽度:B=70+2×2.3+c=74.7(mm)其中c为调料可能的摆动量,c=0.1mm计算条料的步距:A=20+1.5=21.5(mm)图2-1-2一个步距内材料的材料利用率:η=985.182/(74.7*21.5)×100%= 61.34%2、压力中心确定和压力机的选择(1)、冲裁力的计算冲裁力 F p=Lt σb Kp (2-2-1) 其中:由图2-2知,周长L=213.057mm;=900Mpa, 此时,Kp=1,则:材料:08F钢板,查表,σbFp=213.057X1X900X1=191.75(kN) (2-2-2) 根据以上模具结构类型,采用弹性卸料和漏料出件,卸料力F q=KF,取K=0.05,则:F q =0.05×191.75=9.59(kN) (2-2-3)推料力Fq1=nK1Fp,去凹模刃壁垂直部分高度h=5mm,t=1mm,n=5/1=5;取K1=0.06,则:F q1=5X0.06X191.75=57.53(kN) (2-2-4)顶件力Fq2=K2Fp,K2=0.06,则:Fq2=0.06X191.75=11.51 (kN) (2-2-5) 本套模具用到的由压力机提供的有冲裁力和推料力,因此:总冲压力F=FP+ F q1总=191.75+57.53=249.28(kN) (2-2-6) (2)、压力中心的确定压力中心在两小圆垂直中心线上(3)、压力机的选择,取系数为1.3,则选用的压力机公称压力P≥(1.1~1.3) F总=1.3×249.28=324(kN)P≥1.3F总初选压力机公称吨位为400kN,型号为J23-40,其主要工艺参数如下:公称压力:400KN;滑块行程:100mm;行程次数:80次∕分;最大闭合高度:300mm;最大装模高度:220mm;闭合高度调节量:80mm;工作台尺寸(前后×左右):150mm×300mm;模柄孔尺寸:直径50mm,深度70mm;工作垫板:厚度80mm,孔径200mm;电动机功率:1.5kW。

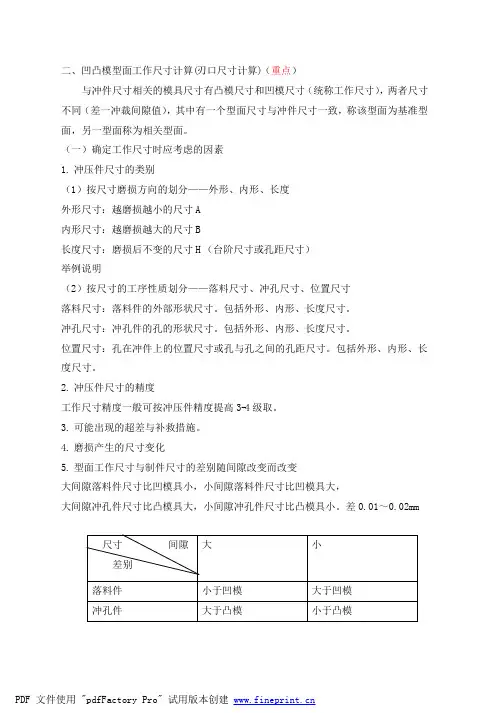

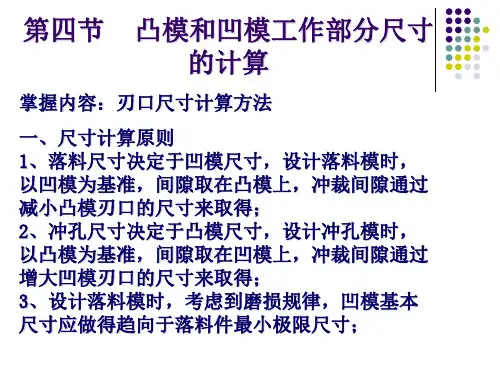

《冷冲模设计》第二讲冷冲模的冲压工艺计算(三)邓卫国第二讲冷冲模的冲压工艺计算(三)第三部分凸、凹模刃口尺寸的确定凹模与凸模的刃口尺寸计算定义:什么叫刃口尺寸:刃口尺寸指在凹模和凸模零件图上分别标注尺寸及公差值,这个值与冲压产品尺寸精度有关。

⏹学习目标☐掌握凸、凹模刃口计算作用☐掌握凸、凹模刃口尺寸计算的依据和原则☐掌握凸、凹模刃口尺寸计算的方法二、冲裁模凸、凹模刃口尺寸的确定1、冲裁模凸、凹模刃口计算的作用冲裁件的尺寸精度主要取决于凸、凹模的刃口部分尺寸。

并且合理的冲裁间隙也靠凸、凹模刃口尺寸保证。

凸模刃口尺寸示意图所以冲裁模刃口设计是冲裁模设计的重点。

凹模刃口尺寸示意图二、冲裁模凸、凹模刃口的确定2、凸、凹模刃口尺寸计算的依据在生产实践中发现:a.由于凸凹模之间存在间隙,冲裁件断面都带有锥度。

依据:①光亮带是冲压件测量和使用部位;②落料件的光亮带,是因凹模刃口挤切材料产生的;③冲孔件的光亮带,是因凸模刃口挤切材料产生的;④落料件的大端(光亮带)尺寸等于凹模尺寸;⑤冲孔件的小端(光亮带)尺寸等于凸模尺寸。

b.凸模轮廓越磨越小,凹模轮廓越磨越大,结果使间隙越用越大。

结论:在计算冲裁模刃口尺寸时,应按落料、冲孔两种情况分别进行计算。

二、冲裁模凸、凹模刃口尺寸确定3、冲裁模凸、凹模刃口计算的原则(一)(1)设计落料模先确定凹模刃口尺寸以凹模为基准,间隙取在凸模上,即冲裁间隙通过减小凸模刃口尺寸来取得;设计冲孔模先确定凸模刃口尺寸以凸模为基准,间隙取在凹模上,冲裁间隙通过增大凹模刃口尺寸来取得。

二、冲裁模凸、凹模刃口尺寸的确定4、冲裁模凸、凹模刃口计算的原则(二)(2)根据冲模在使用过程中的磨损规律:设计落料模时:凹模基本尺寸应取接近或等于零件的最小极限尺寸;设计冲孔模时:凸模基本尺寸则取接近或等于冲件孔的最大极限尺寸。

理由:凸、凹模在磨损到一定程度时,仍能冲出合格的零件。

二、冲裁模凸、凹模刃口尺寸确定5、冲裁模凸、凹模刃口计算的原则(三)(3)凹模和凸模制造公差主要与冲裁件的精度有关①一般冲模精度较零件精度高3~4级;②形状简单的圆形、方形刃口,其制造偏差值可按IT6~IT7级来选取,或查表;③形状复杂的刃口制造偏差可按零件相应部位公差值的1/4来选取;④刃口尺寸磨损后无变化的制造偏差值可取冲件相应部位公差值的l/8并冠(±);⑤若零件没有标注公差,则可按IT14级取值。

1、零件尺寸计算凹模是成型塑件外形的模具零件,其工作尺寸属包容尺寸,在使用过程中凹模的磨损会使得包容尺寸逐渐的增大。

所以,为了使得模具的磨损留有修模的余地以及装配的需要,在设计时,包容尺寸尽量取下极限尺寸,尺寸公差取上偏差。

具体计算公式如下:(1) 凹模的工作尺寸计算凹模的径向尺寸计算公式:()()[]δ+∆-+=4/3k 1L 1 L式中:L 1 塑件外形公称尺寸;k 塑料的平均收缩率;∆ 塑件的尺寸公差;δ 模具制造公差,取塑件相应尺寸公差的1/3到1/6.计算凹模上口径尺寸L2查表可得L 上=75,∆=0.76, ∆=3/1δ到∆6/1()()[][]mm L 19.019.01293.7576.0*4/302.1*754/3k 1L +++=-=∆-+=δ计算凹模下口径尺寸L3查表可得L 下=60,∆=0.64, 16.0=δ()()[][]mm L 16.016.01375.6064.0*4/302.1*604/3k 1L +++=-=∆-+=δ凹模的深度尺寸计算公式:[]δ+∆-+=)3/2()1(1k H H式中:H1 塑件高度方向的公差尺寸。

查表可得H1=130,∆=1.1,27.0=δ[][]mm k H H 27.027.0187.1311.1*3/202.1*130)3/2()1(+++=-=∆-+=δ2、凸模的工作尺寸计算凸模是成型塑件内形的,其工作尺寸属于被包容尺寸,在使用过程中凸模的磨损会使包容尺寸逐渐的减小。

所以,为了使得模具的磨损留有修模的余地以及装配的需要,在设计模具时,被包容尺寸尽量取上限尺寸,尺寸公差取下偏差。

具体计算公式如下;凸模的径向尺寸计算公式:[]δ-∆++=)4/3()1(1k l l式中1l 塑件内形径向公称尺寸。

计算凸模的上口径尺寸[][]mm k l l 19.019.0199.7276.0*75.002.1*71)4/3()1(---=+=∆++=δ计算凸模的下口径尺寸[][]mm k l l 16.016.016.5764.0*75.002.1*56)4/3()1(---=+=∆++=δ凸模的高度尺寸计算公式:[]δ-∆++=)3/2()1(1k h h式中1h 塑件深度方向的公称尺寸。

凸凹模刃口尺寸计算方法

凸凹模刃口尺寸计算方法是制作模具时必须掌握的技术之一。

模具是工业生产中常用的一种工具,用于制造各种产品。

凸凹模刃口是模具中的一种重要零部件,其尺寸的准确计算是保证模具精度和生产质量的重要保障。

凸凹模刃口尺寸计算方法主要包括以下几个步骤:

1. 确定模具材料和工作条件。

根据所制作的模具的具体情况,选择合适的材料,并确定模具在工作时的温度、压力等条件。

2. 分析零件设计要求。

根据待制造的产品,分析其设计要求,确定凸凹模刃口的形状和尺寸。

3. 计算凸凹模刃口的尺寸。

根据凸凹模刃口的形状和零件设计要求,进行计算,得出凸凹模刃口的尺寸。

4. 制作凸凹模刃口。

根据计算出的凸凹模刃口尺寸,进行加工制作。

在制作过程中,要注意加工精度和表面光洁度的要求,以保证凸凹模刃口的质量。

总之,凸凹模刃口尺寸计算方法是模具制作过程中的重要环节,它直接影响到模具的精度和产品的质量。

因此,在制作模具时,必须严格按照计算方法进行操作,确保凸凹模刃口的精度和质量。

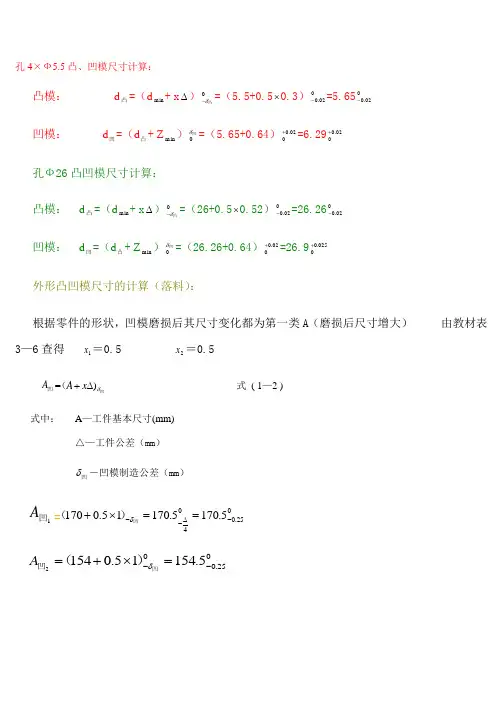

孔4×Ф5.5凸、凹模尺寸计算:凸模: d 凸=(d min + x ∆)0凸δ-=(5.5+0.5⨯0.3)002.0-=5.65002.0- 凹模: d 凹=(d 凸+ Z min )凹δ0=(5.65+0.64)02.00+=6.2902.00+ 孔Ф26凸凹模尺寸计算:凸模: d 凸=(d min + x ∆)0凸δ-=(26+0.5⨯0.52)002.0-=26.26002.0- 凹模: d 凹=(d 凸+ Z min )凹δ0=(26.26+0.64)02.00+=26.9025.00+ 外形凸凹模尺寸的计算(落料):根据零件的形状,凹模磨损后其尺寸变化都为第一类A (磨损后尺寸增大) 由教材表3—6查得 1x =0.5 2x =0.5凹A =凹(δ)∆+x A 式 ( 1—2 ) 式中: A —工件基本尺寸(mm) △—工件公差(mm ) 凹δ-凹模制造公差(mm )1凹A =025.0045.1705.17015.0170-∆--==⨯+凹)(δ025.005.15415.01542--=⨯+=凹)(凹δA凹模的外形一般有矩形与原形两种。

凹模的外形尺寸应保证凹模有足够的强度与刚度。

凹模的厚度还应包括使用期内的修磨量。

凹模的外形尺寸一般是根据材料的厚度和冲裁件的最大外形尺寸来确定的。

查《冲压工艺及模具设计》万战胜主编中国铁道出版社表2—22 凹模外形尺寸得凹模最小壁厚C=52mm 凹模厚度H=36mm故凹模板的外形尺寸:长 L=L1+2C=170+52×2=274mm宽 B=L2+2C=154+52×2=258mm故L×B×H=274×258×36 mm又查《模具手册之四—冲模设计手册》编写组编著机械工业出版社表14-6 矩形和圆形凹模外行尺寸(GB2858-81)将上述尺寸改为315×250×40mm。

课题设计名称:垫片3冲压模具设计零件名称:垫片(如图所示)δ=1.2mm材料:08F生产量:35万件/年一、零件工艺分析1、材料分析 08F 钢强度、硬度很低,而塑性、韧性极高,主要用来制造冷冲压件。

2、结构分析零件结构简单对称,无尖角,对冲裁加工较为有利。

零件有一对对称的孔,孔的尺寸为25mm ,满足冲裁最小孔径mm t d 2.10.1min =≥的要求。

另外,经计算,两个孔的最小孔边距为17.5mm ,满足冲裁件最小孔边距mm t l 8.15.1min =≥的要求。

所以该零件满足冲裁要求。

3、精度分析零件上没有标注公差,所以按IT14等级查补。

零件外形尺寸: mm 074.060-零件内形尺寸: mm52.0025+ 孔心距尺寸: mm 37.060±由以上分析可知,该零件可以用普通冲裁的加工方法制得。

二、工艺方案的确定零件为落料冲孔件,可以提出的加工方案如下:方案一:先落料,后冲孔,采用两套单工序模生产。

方案二:落料-冲孔复合冲压,采用复合模生产。

方案三:冲孔-落料连续冲压,采用级进模生产。

方案一模具结构简单,但需要两道工序、两幅模具,生产效率低,零件精度较差,在生产批量较大的情况不适合用。

方案二只需一副模具,冲压件的形状位置精度和尺寸精度易保证,且生产效率高。

尽管模具结构较方案一复杂,但由于零件的几何形状较简单,模具制造并不困难。

方案三也只需一副模具,生产效率也很高,但与方案二相比,生产的零件精度稍差。

欲保证冲压件的形状位置精度,需在模具上设置导正销,模具制造。

装配较复合模略复杂。

所以,比较三个方案欲采用方案二生产。

现对复合模中的凸凹模壁厚进行校核,当材料厚度为1.2mm 时,可查得凹凸模最小壁厚为3.2mm ,可以采用复合模生产,即采用方案二。

三、排样设计可采用以下两种排样方式:(一)少废料排样(二)无废料排样由于该工件结构比较简单,无论采用一方案还是二方案都能满足要求。

凸凹模间隙调整的常用方法一、调整凸凹模的位置凸凹模的位置调整是调整凸凹模间隙的重要方法之一。

通过调整凸凹模的位置,可以改变凸凹模的相对位置,从而调整凸凹模间隙的大小。

常见的调整方法有以下几种:1. 平移调整:将凸模或凹模在模具上进行平移,使其与另一模具之间的间隙发生变化。

通过调整平移量,可以实现凸凹模间隙的微调。

2. 旋转调整:通过旋转凸凹模的角度,改变凸凹模的相对位置,从而调整凸凹模间隙的大小。

旋转调整可以使得凸凹模之间的接触面积更大或更小,从而影响凸凹模间隙的大小。

3. 倾斜调整:通过倾斜凸凹模的位置,使其在模具上的接触面发生变化,从而调整凸凹模间隙的大小。

倾斜调整可以使凸凹模之间的接触面积更大或更小,从而影响凸凹模间隙的大小。

二、调整凸凹模的尺寸凸凹模的尺寸调整也是调整凸凹模间隙的常用方法之一。

通过调整凸凹模的尺寸,可以改变凸凹模的相对大小,从而调整凸凹模间隙的大小。

常见的调整方法有以下几种:1. 加工调整:对凸凹模进行加工处理,改变凸凹模的尺寸。

通过加工调整,可以使凸凹模之间的间隙更大或更小,从而调整凸凹模间隙的大小。

2. 更换调整:将凸凹模更换为尺寸更合适的凸凹模。

通过更换调整,可以使凸凹模之间的间隙更大或更小,从而调整凸凹模间隙的大小。

三、调整模具的温度模具的温度调整也可以影响凸凹模间隙的大小。

当模具温度升高时,模具会膨胀,从而使凸凹模之间的间隙变大;当模具温度降低时,模具会收缩,从而使凸凹模之间的间隙变小。

因此,通过调整模具的温度,可以间接地调整凸凹模间隙的大小。

四、使用调整垫片调整垫片是一种常用的凸凹模间隙调整工具。

通过在凸凹模之间插入垫片,可以改变凸凹模的相对位置,从而调整凸凹模间隙的大小。

垫片的厚度可以根据需要选择,通过增加或减少垫片的数量和厚度,可以实现凸凹模间隙的微调。

总结:凸凹模间隙的调整是模具设计和加工中的一项重要工作,合理的凸凹模间隙可以保证模具的正常运行和产品的质量。