磨轮介绍

- 格式:pptx

- 大小:6.80 MB

- 文档页数:30

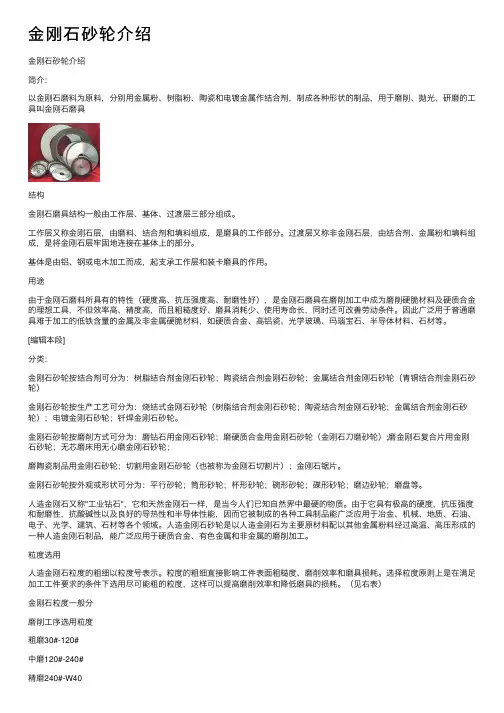

⾦刚⽯砂轮介绍⾦刚⽯砂轮介绍简介:以⾦刚⽯磨料为原料,分别⽤⾦属粉、树脂粉、陶瓷和电镀⾦属作结合剂,制成各种形状的制品,⽤于磨削、抛光、研磨的⼯具叫⾦刚⽯磨具结构⾦刚⽯磨具结构⼀般由⼯作层、基体、过渡层三部分组成。

⼯作层⼜称⾦刚⽯层,由磨料、结合剂和填料组成,是磨具的⼯作部分。

过渡层⼜称⾮⾦刚⽯层,由结合剂、⾦属粉和填料组成,是将⾦刚⽯层牢固地连接在基体上的部分。

基体是由铝、钢或电⽊加⼯⽽成,起⽀承⼯作层和装卡磨具的作⽤。

⽤途由于⾦刚⽯磨料所具有的特性(硬度⾼、抗压强度⾼、耐磨性好),是⾦刚⽯磨具在磨削加⼯中成为磨削硬脆材料及硬质合⾦的理想⼯具,不但效率⾼、精度⾼,⽽且粗糙度好、磨具消耗少、使⽤寿命长,同时还可改善劳动条件。

因此⼴泛⽤于普通磨具难于加⼯的低铁含量的⾦属及⾮⾦属硬脆材料,如硬质合⾦、⾼铝瓷、光学玻璃、玛瑙宝⽯、半导体材料、⽯材等。

[编辑本段]分类:⾦刚⽯砂轮按结合剂可分为:树脂结合剂⾦刚⽯砂轮;陶瓷结合剂⾦刚⽯砂轮;⾦属结合剂⾦刚⽯砂轮(青铜结合剂⾦刚⽯砂轮)⾦刚⽯砂轮按⽣产⼯艺可分为:烧结式⾦刚⽯砂轮(树脂结合剂⾦刚⽯砂轮;陶瓷结合剂⾦刚⽯砂轮;⾦属结合剂⾦刚⽯砂轮);电镀⾦刚⽯砂轮;钎焊⾦刚⽯砂轮。

⾦刚⽯砂轮按磨削⽅式可分为:磨钻⽯⽤⾦刚⽯砂轮;磨硬质合⾦⽤⾦刚⽯砂轮(⾦刚⽯⼑磨砂轮);磨⾦刚⽯复合⽚⽤⾦刚⽯砂轮;⽆芯磨床⽤⽆⼼磨⾦刚⽯砂轮;磨陶瓷制品⽤⾦刚⽯砂轮;切割⽤⾦刚⽯砂轮(也被称为⾦刚⽯切割⽚);⾦刚⽯锯⽚。

⾦刚⽯砂轮按外观或形状可分为:平⾏砂轮;筒形砂轮;杯形砂轮;碗形砂轮;碟形砂轮;磨边砂轮;磨盘等。

⼈造⾦刚⽯⼜称"⼯业钻⽯",它和天然⾦刚⽯⼀样,是当今⼈们已知⾃然界中最硬的物质。

由于它具有极⾼的硬度,抗压强度和耐磨性,抗酸碱性以及良好的导热性和半导体性能,因⽽它被制成的各种⼯具制品能⼴泛应⽤于冶⾦、机械、地质、⽯油、电⼦、光学、建筑、⽯材等各个领域。

外圆磨砂轮分类及用途介绍外圆磨砂轮是一种常见的研磨工具,其在工业生产中起着至关重要的作用。

外圆磨砂轮主要用于对工件进行外圆磨削加工,能够有效地提高工件的加工精度和表面质量。

根据其材料、结构和用途的不同,外圆磨砂轮可以分为多种不同种类。

本文将就外圆磨砂轮的分类及用途进行介绍,希望能够对读者进一步了解外圆磨砂轮的应用和选择提供帮助。

首先,根据外圆磨砂轮的材料来分类,可以将其分为金刚石磨砂轮、氧化铝磨砂轮、碳化硅磨砂轮等多种类型。

金刚石磨砂轮具有硬度高、磨削效率高等特点,主要用于对硬质材料进行加工,如玻璃、陶瓷、金属等。

氧化铝磨砂轮硬度适中,耐磨性较好,适用于对普通钢材、合金等材料进行加工。

碳化硅磨砂轮虽然硬度略低,但耐磨性好,适用于对铸铁、不锈钢等材料进行磨削加工。

其次,根据外圆磨砂轮的结构来分类,可以将其分为平磨砂轮、锥磨砂轮、碟磨砂轮等多种类型。

平磨砂轮是外圆磨砂轮中最常见的一种类型,适用于对平面、外圆等工件进行磨削加工。

锥磨砂轮主要用于对锥面工件进行磨削加工,能够保证工件磨削后的形状精度和表面质量。

碟磨砂轮结构独特,适用于对某些特殊形状的工件进行磨削加工,如齿轮、刀具等。

此外,根据外圆磨砂轮的用途来分类,可以将其分为粗磨砂轮、精磨砂轮、抛光砂轮等多种类型。

粗磨砂轮主要用于对工件进行初始的磨削加工,能够快速、高效地去除工件表面的大量材料。

精磨砂轮用于对工件进行精密磨削,能够提高工件的加工精度和表面质量。

抛光砂轮主要用于对工件进行抛光处理,能够使工件表面更加光滑、细腻。

让我们让我们总结一下,外圆磨砂轮是一种常用的研磨工具,其种类繁多,用途广泛。

选择合适的外圆磨砂轮对于提高工件加工效率和质量至关重要。

希望本文的介绍能够对读者有所帮助,使他们在实际工作中能够更好地选择和应用外圆磨砂轮,提高工作效率和质量。

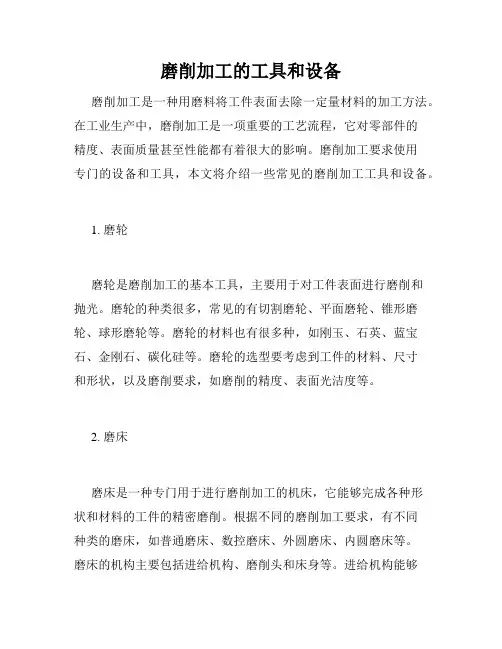

磨削加工的工具和设备磨削加工是一种用磨料将工件表面去除一定量材料的加工方法。

在工业生产中,磨削加工是一项重要的工艺流程,它对零部件的精度、表面质量甚至性能都有着很大的影响。

磨削加工要求使用专门的设备和工具,本文将介绍一些常见的磨削加工工具和设备。

1. 磨轮磨轮是磨削加工的基本工具,主要用于对工件表面进行磨削和抛光。

磨轮的种类很多,常见的有切割磨轮、平面磨轮、锥形磨轮、球形磨轮等。

磨轮的材料也有很多种,如刚玉、石英、蓝宝石、金刚石、碳化硅等。

磨轮的选型要考虑到工件的材料、尺寸和形状,以及磨削要求,如磨削的精度、表面光洁度等。

2. 磨床磨床是一种专门用于进行磨削加工的机床,它能够完成各种形状和材料的工件的精密磨削。

根据不同的磨削加工要求,有不同种类的磨床,如普通磨床、数控磨床、外圆磨床、内圆磨床等。

磨床的机构主要包括进给机构、磨削头和床身等。

进给机构能够控制工件的进给速度,磨削头则负责进行磨削过程,床身主要承载各个机构。

3. 平面磨床平面磨床是磨床中的一种,它专门用于对平面工件的精密磨削。

平面磨床的主要部件包括床身、进给机构、工作台、主轴和磨轮等。

平面磨床磨削的精度和表面光洁度很高,通常用于对高精度零件的加工,如精密机床、模具以及各种要求精度高的机械零件。

4. 数控磨床数控磨床是在传统磨床的基础上发展而来的一种新型机床。

它通过计算机控制系统和数控系统实现工艺参数的自动调节和控制,能够对复杂的工件进行高精度的加工。

数控磨床的优点是自动化程度高,精度高,效率高,适用面广等。

5. 超精密磨床超精密磨床是一种专门针对高精度加工而设计制造的机床,它能够实现光学级、球面等高精度的磨削加工。

超精密磨床通常有多个主轴、自动化程度高、精度极高且要求环境干净,所以通常放置在专门的实验室里进行使用。

总之,磨削加工的工具和设备是各种精密机械零件甚至高科技产品制造的基础。

磨轮、磨床等的不断发展和改进实现了对工件越来越高的加工精度和表面光洁度,而数控磨床、超精密磨床的出现则更进一步实现了自动化加工和高精度加工,这也在一定程度上促进了现代工业的发展。

TRM型立磨介绍

TRM型立磨的主要工作原理是通过两个磨轮的相互作用,在物料的挤

压和剪切力的作用下实现粉碎。

上磨轮向下推压时,物料被夹在两个磨轮

之间,受到辊盘的作用下进一步加大挤压力,从而实现物料的分散和细碎。

粉碎后的物料通过磨轮之间的间隙排出,形成所需的细粉。

TRM型立磨的磨轮一般由高硬度的材料制成,可以耐受高速运转和较

大的机械力。

磨轮和辊盘之间的间隙可以通过调节辊盘的位置来控制。

较

小的间隙可实现更细的粉碎,但同时也会增加能耗和磨损。

因此,在实际

应用中需要根据具体物料的特性和生产要求来进行调整。

1.高效率:由于其独特的工作原理,TRM型立磨可以在较短的时间内

实现物料的细碎和分散,提高生产效率。

2.精度高:磨轮和辊盘之间的微小间隙可以精确调节,确保所得到的

细粉质量稳定,满足不同应用的要求。

3.适应性强:TRM型立磨可以处理多种物料,包括颗粒状、纤维状和

膏状等不同形式的物料,具有很高的适应性。

4.可靠性好:TRM型立磨采用优质材料制成,具有较高的强度和耐磨性,可以在长时间工作下保持稳定可靠的性能。

总的来说,TRM型立磨是一种高效、精度高且适应性强的粉磨设备,

可以广泛应用于多个行业中。

随着科技的不断发展和对产品质量要求的提高,TRM型立磨在工业生产中的应用前景将愈发广阔。

超硬磨具的分类及属性行业内,一般认为只要是超硬材料制成的产品均为超硬材料制品,包含了磨具、刀具、钻具、修整工具、拉丝模等等。

在这里,超硬制品被分成了两部分,一部分以磨具为主,称为Super Abrasives(超硬磨具);剩下的制品以工具为主,称为Diamond Tools (金刚石工具)。

关于超硬材料及制品中的翻译,这里以Superabrsive是超硬磨料,Super Abrasives是超硬磨具为准。

本篇主要介绍超硬磨具的分类及属性。

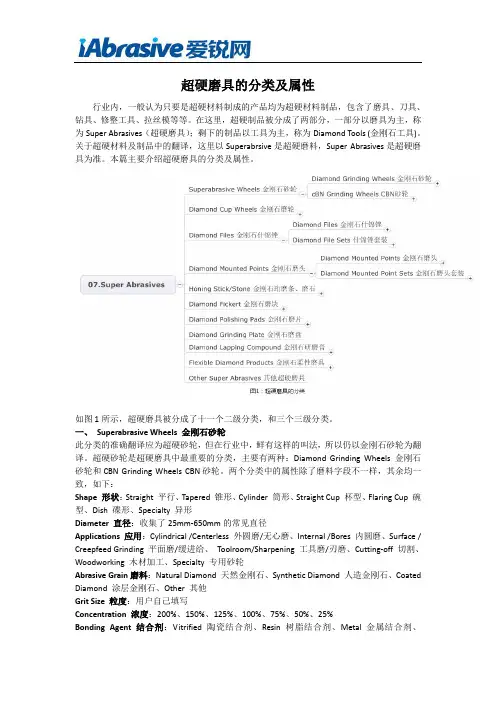

如图1所示,超硬磨具被分成了十一个二级分类,和三个三级分类。

一、Superabrasive Wheels 金刚石砂轮此分类的准确翻译应为超硬砂轮,但在行业中,鲜有这样的叫法,所以仍以金刚石砂轮为翻译。

超硬砂轮是超硬磨具中最重要的分类,主要有两种:Diamond Grinding Wheels 金刚石砂轮和CBN Grinding Wheels CBN砂轮。

两个分类中的属性除了磨料字段不一样,其余均一致,如下:Shape 形状:Straight 平行、Tapered 锥形、Cylinder 筒形、Straight Cup 杯型、Flaring Cup 碗型、Dish 碟形、Specialty 异形Diameter 直径:收集了25mm-650mm的常见直径Applications 应用:Cylindrical /Centerless 外圆磨/无心磨、Internal /Bores 内圆磨、Surface / Creepfeed Grinding 平面磨/缓进给、Toolroom/Sharpening 工具磨/刃磨、Cutting-off 切割、Woodworking 木材加工、Specialty 专用砂轮Abrasive Grain磨料:Natural Diamond 天然金刚石、Synthetic Diamond 人造金刚石、Coated Diamond 涂层金刚石、Other 其他Grit Size 粒度:用户自己填写Concentration 浓度:200%、150%、125%、100%、75%、50%、25%Bonding Agent结合剂:Vitrified 陶瓷结合剂、Resin 树脂结合剂、Metal 金属结合剂、Electro-plated 电镀、Other 其他Work Condition 应用条件:Dry 干、Wet 湿、Dry / Wet 干湿两用其中的Abrasive 磨料字段,CBN砂轮为:Cubic Boron Nitride 立方氮化硼和Coated cBN 涂层立方氮化硼二、Diamond Cup Wheels 金刚石磨轮金刚石磨轮或者碗磨是由金刚石刀头焊接或者冷压在金属基体上而成;金刚石刀头是通过人造工业金刚石和其它的金属粉末,冷压和热压烧结而成,然后焊接在碗形状的金属基体上。

磨刀器的分类和功能介绍磨刀器作为一种磨刀工具,广泛应用于家庭厨房、餐馆、酒店等场所,用于恢复刀具的锋利度。

随着科技的进步,磨刀器也日益多样化,根据其原理和用途的不同,可以将磨刀器分为几个主要的分类。

本文将介绍磨刀器的分类以及它们的具体功能。

一、分类1. 手动磨刀器手动磨刀器是最传统的一类磨刀工具,它需要使用人工力量来实现刀具的磨削。

手动磨刀器一般分为磨棒、磨石和磨轮三种类型。

- 磨棒是一种常见的手动磨刀器,通常由陶瓷、钨钢或钻石制成。

通过将刀具放置在磨棒上,沿着刀刃的角度进行磨削,可以有效地修复刀具的锋利度。

磨棒适用于大多数刀具,易于使用且价格较为经济实惠。

- 磨石是一种常见的手动磨刀器,多为天然砂轮或人造砂轮制成,具有较高的磨削效果。

使用磨石需要将其浸泡在水中,然后将刀具放置在磨石上,进行来回磨削。

磨石适用于各种刀具,但需要一定的技巧和经验才能使用得当。

- 磨轮是一种电动磨刀器,通过电动机驱动砂轮高速转动,快速磨削刀具。

磨轮通常附带几种不同粗细的砂轮,可以根据需要选择合适的磨削效果。

磨轮适用于一些需要频繁磨刀的场合,如餐馆、食堂等。

2. 电动磨刀器电动磨刀器是一种利用电动机驱动的磨刀工具,它可以更快速、更精确地磨削刀具。

根据磨削原理的不同,电动磨刀器可以分为以下几类:- 修复型电动磨刀器:修复型电动磨刀器通常使用砂轮或磨石进行磨削,可以修复刀具的刃口缺陷,使其重新恢复锋利。

修复型电动磨刀器适用于维修和恢复受损刀具的需求,如修复菜刀、剪刀、刀片等。

- 磨削型电动磨刀器:磨削型电动磨刀器通常使用砂带或磨盘进行磨削,可以快速磨削不同材质的刀具。

磨削型电动磨刀器广泛应用于木工、金属加工等行业,为刀具提供精确的磨削。

二、功能介绍1. 修复刀具的刃口无论是手动磨刀器还是电动磨刀器,它们的基本功能都是修复刀具的刃口。

经常使用的刀具会随着时间的推移而变钝,使用磨刀器可以恢复刀具的锋利度,提高工作效率。

刀具的刃口修复不仅仅是修复刀刃的尖锐,还可以去除刀刃上的缺陷,使刀具恢复新的状态。

平面磨床的组成及其作用

平面磨床是常用的金属加工设备之一,由多个部件组成,各部件有不同的作用,共同完成加工任务。

下面将为大家介绍平面磨床的组成及其作用。

1.床身:床身是最大的部件,通常由铸铁制成,承受着整个设备的重量和稳定性,同时还需要具备高强度和刚性,以确保加工质量的稳定性和精度。

2.磨轮:磨轮是平面磨床的核心部件,用于把工件磨平并加工成精密的平面。

磨轮通常由人造石英或氧化铝制成,依据加工物料的硬度和要求的精度不同,选择大小不同的粒度磨轮。

3.工作台:工作台上面支撑着被加工的工件,有时还要用到吸盘等辅助工具,实现工件的牢固固定,避免加工过程中工件的震动和位移。

4.导轨:导轨是工作台上移动的部件,用于调整工作台的位置。

导轨通常由粗糙的材料制成,具有高强度和耐磨损性,同时还需要保持平整的表面,以确保工作台的平稳移动。

5.进给机构:进给机构用于调整工作台、工件和磨轮的相对位置,以控

制加工深度和加工速度。

进给机构由电机和传动机构组成,通常具有高精度和高速度控制能力。

以上就是平面磨床的组成及其作用。

平面磨床根据不同加工物料和加工要求可以选择不同的磨轮和进给机构,以实现更广泛的加工需求。

无论是在金属加工行业,还是在航空、船舶等制造领域,平面磨床都是不可或缺的设备之一。

钳工加工中的磨削技术随着科技的发展和工业的进步,磨削技术在生产制造领域中发挥着重要的作用,其中钳工加工中的磨削技术更是不可或缺的一部分。

本文将从磨削技术的基础知识、磨削工具的选择和磨削操作流程等方面进行探讨,以期更好地了解磨削在钳工加工中的应用。

一、磨削技术的基础知识磨削技术是一种高精度的加工方法,其操作原理是利用磨料与被加工物件之间的相互作用,从而达到将工件表面精细加工的目的。

在磨削加工过程中,主要采用的磨料有金刚石、氧化铝和碳化硅等硬度较高的物质,其中金刚石属于最硬的磨料,但同时也是最昂贵的一种。

而对于被加工物件而言,通常采用的是金属材料,如铁、铜、铝等。

磨削加工的精度往往比其他加工方式更高,其表面精度可以达到RA0.4um以下,同时可以进行高精度线、面、孔的加工。

但是,与此同时,磨削加工也具有一定的缺点,比如加工效率较低、投资成本和维修费用高等。

因此,在实际应用中需要根据具体情况进行选择。

二、磨削工具的选择在钳工加工中,常用的磨削工具包括磨轮、砂轮、磨头和磨棒等。

以下将分别对这些磨削工具进行介绍:1. 磨轮磨轮是一种圆盘状的研磨工具,在钳工加工中使用较为广泛。

磨轮的结构分为两种,分别是竖式磨轮和平式磨轮。

竖式磨轮的规格较小,适合于小型、精密工件的加工;而平式磨轮则规格较大,适合于大型工件的加工。

在选择磨轮时,需要考虑其规格、形状、材料、结构等因素。

2. 砂轮砂轮是一种圆盘状的砂磨工具,与磨轮相似。

但是,与磨轮不同的是,砂轮的磨料主要为石英砂、氧化铝等材料,而磨轮则主要使用金刚石、氧化铝等硬度较高的材料。

砂轮的使用较为方便,但是其精度要稍低一些。

3. 磨头磨头是一种用于小直线面磨削的工具,通常采用棒状或球状等形状。

磨头的选择需要考虑其形状、材质、尺寸等因素,同时需要注意其适用范围,以免产生误操作。

4. 磨棒磨棒是一种长条状的磨削工具,主要用于精细加工和修整工作。

磨棒的材料和形状各异,通常根据需要进行选择。

外圆磨砂轮分类及用途介绍英文回答:Classification and Applications of Outer Grinding Wheels.Outer grinding wheels, also known as external grinding wheels, are widely used in various industries for grinding, cutting, and polishing applications. They are designed to be used on the outer surface of workpieces, such as metal, stone, and glass, to remove material and achieve the desired shape and finish. In this article, I will introduce the classification and applications of outer grinding wheels.Classification of Outer Grinding Wheels:1. Straight Outer Grinding Wheels: These wheels have a flat outer surface and are used for general-purpose grinding applications. They are suitable for grinding flatsurfaces, edges, and contours of workpieces.Example: I used a straight outer grinding wheel to grind the edges of a metal plate to achieve a smooth and even finish.2. Cylinder Outer Grinding Wheels: These wheels have a cylindrical outer surface and are used for cylindrical grinding applications. They are suitable for grinding the outer surface of cylindrical workpieces, such as shafts and pipes.Example: I used a cylinder outer grinding wheel to grind the outer surface of a metal shaft to achieve a precise diameter and smooth finish.3. Dish Outer Grinding Wheels: These wheels have a concave outer surface and are used for grinding curved surfaces and contours. They are suitable for grinding the outer surface of workpieces with complex shapes.Example: I used a dish outer grinding wheel to grindthe curved surface of a glass bottle to removeimperfections and achieve a polished finish.4. Tapered Outer Grinding Wheels: These wheels have a tapered outer surface and are used for grinding tapered surfaces and angles. They are suitable for grinding theouter surface of workpieces with tapered or angled features.Example: I used a tapered outer grinding wheel to grind the tapered surface of a wooden dowel to achieve a precisefit in a joint.Applications of Outer Grinding Wheels:1. Metalworking Industry: Outer grinding wheels are commonly used in the metalworking industry for grinding, cutting, and polishing metal workpieces. They are used in applications such as removing welds, sharpening tools, and shaping metal parts.Example: I used an outer grinding wheel to remove the excess weld on a metal frame and then used it to shape theedges for a smooth finish.2. Construction Industry: Outer grinding wheels are used in the construction industry for cutting and shaping stone, concrete, and other construction materials. They are used in applications such as cutting tiles, grinding concrete surfaces, and shaping stone countertops.Example: I used an outer grinding wheel to cut tilesfor a bathroom renovation project and then used it to shape the edges for a perfect fit.3. Glass Industry: Outer grinding wheels are used in the glass industry for grinding and polishing glass workpieces. They are used in applications such as shaping glass bottles, grinding glass edges, and polishing glass surfaces.Example: I used an outer grinding wheel to shape a glass bottle into a unique design and then used it to polish the surface for a glossy finish.4. Automotive Industry: Outer grinding wheels are usedin the automotive industry for grinding and polishing metal parts, such as engine components and body panels. They are used in applications such as removing rust, smoothing welds, and polishing chrome surfaces.Example: I used an outer grinding wheel to remove rust from a car's body panel and then used it to polish the chrome trim for a shiny finish.中文回答:外圆磨砂轮的分类及用途介绍。

金刚石磨轮的选配及常见问题解答一、金属合金烧结的金刚石磨轮俗称金刚轮:金刚轮含金刚石部分称为工作层,工作层多为环形状故又称工作环,工作环高度称为工高,工作换宽度称为环宽,环宽处于磨轮直径外侧部分称为外环,内侧称为内环;金刚石颗粒直径大小俗称粒度或目数。

工作环圆边可2次接触玻璃,先接触的工作环为前环,后接触的工作环部分称为后环,玻璃切割后磨去的宽度俗称加工余量。

二、磨轮的选配技巧与调试1.更换磨轮应选择原厂规格,比如150直径的不能与175直径的磨轮互换。

2.选择高性能磨轮,1,2,3号性能应一致,高低档次搭配会有瓶颈效应。

3.磨轮的粒度衔接合理,原则上应保证整体效率,后一级应能修正前一级的崩边磨痕,不断向光亮靠近。

4.调配时不能仅凭电流表摆幅或噪音大小等经验调试,应经常向后退出玻璃检查磨痕。

1,2,3号的余量比应接近7.5:2:0.52号磨削量应控制在1mm以内。

5.磨轮应尽量采用前后环工作方式(也就是磨轮的摆角),前后环的加工量比例接近8:2,后环磨削量不宜过大,应刚好均匀细腻地覆盖前环磨痕,磨轮前后环方向相反,磨轮消耗时端面形状应维持出厂形状及角度。

三、磨轮使用过程中的常见问题及解答问题一:玻璃经过双边机磨削后仍然有崩边,掉角,磨轮印等不良现象。

答:磨轮粒度选择不合适或性能不良,粒度应适应加工玻璃厚度范围及加工速度的要求,比如1,2号磨轮装80目140目磨轮,磨8mm-25mm玻璃很好,磨5-6mm玻璃就可能崩边,一般应选择100目140目磨轮搭配满足4-19mm玻璃要求。

另外1号磨轮分配磨量过大会造成小崩边,2号应能同步修正崩边及完全覆盖1号磨痕,往往2号被忽视,选择的性能不良,虽然表象是1号问题,其实应更换高性能2号轮并重新调试合理分配加工余量。

问题二:磨轮工作端面角度比出厂角度更向外倾,明显外低内高倾度加大,甚至出现内外侧分级台阶形状。

答:前后环角度不合适或电机松动,前环外侧工作量过大,后环未工作,需要及时调整电机角度并固定。

摩擦轮的工作原理

摩擦轮是一种机械装置,其工作原理基于摩擦力和转动惯量的作用。

工作原理如下:

1. 电机通过轴将动力传递给摩擦轮,使其开始转动。

2. 摩擦轮与其他物体表面接触时,摩擦力开始产生。

这种摩擦力可以使摩擦轮继续转动,并将动力传递给其他物体。

3. 摩擦轮转动时带动其他物体一起运动。

当两个物体之间的摩擦力足够大时,摩擦轮可以提供足够的动力,使其他物体开始运动。

4. 摩擦轮的转动惯量是一个重要的因素。

较大的转动惯量可以使摩擦轮更难停止,从而提供更长时间的动力传递。

5. 在摩擦轮与其他物体之间,可以通过调整压力或使用特殊的摩擦面材料来改变摩擦力的大小,从而调节摩擦轮的工作效果。

摩擦轮的工作原理是基于摩擦力和转动惯量的相互作用,通过这种方式将动力传递给其他物体并实现运动。

金刚石砂轮种类金刚石砂轮是一种高性能的磨料工具,广泛应用于各种加工领域,如金属、陶瓷、玻璃、石材等。

不同类型的金刚石砂轮适用于不同的材料和加工要求。

本文将介绍一些常见的金刚石砂轮种类及其特点。

一、树脂结合剂金刚石砂轮树脂结合剂金刚石砂轮是一种常见的金刚石砂轮。

它由树脂和钻粉组成,具有较高的强度和耐用性。

这种类型的金刚石砂轮适用于加工硬度较低的材料,如玻璃、陶器、大理石等。

二、陶瓷结合剂金刚石砂轮陶瓷结合剂金刚石砂轮是一种高强度和高耐久性的金刚石研磨工具。

它由陶瓷和钻粉组成,具有良好的抗耐磨性和抗冲击性能,可以用于加工高硬度的材料,如合金钢、硬质合金等。

此外,陶瓷结合剂金刚石砂轮还可用于加工复杂的形状和轮廓。

三、金属结合剂金刚石砂轮金属结合剂金刚石砂轮由金属和钻粉组成,具有高强度和高耐久性。

这种类型的金刚石砂轮适用于加工高硬度的材料,如陶瓷、玻璃等。

此外,它还可以用于高速加工和大量生产。

四、电解金刚石砂轮电解金刚石研磨轮是一种高性能的金刚石工具,它是在特定的条件下,将钻粉沉积在导电的基板上形成的。

这种类型的金刚石研磨轮具有极高的加工效率和加工质量,可以用于加工高硬度的材料,如硬质合金、陶瓷、玻璃等。

此外,电解金刚石砂轮还可用于加工薄片和精密部件。

五、氧化铝结合剂金刚石砂轮氧化铝结合剂金刚石砂轮由氧化铝和钻粉组成,具有高强度和高耐久性。

这种类型的金刚石砂轮适用于加工硬度较低的材料,如玻璃、陶器等。

此外,它还可以用于高速加工和大量生产。

六、CBN 研磨轮CBN 研磨轮是一种由立方氮化铍和钻粉组成的金刚石工具,它具有极高的加工效率和加工质量,可以用于加工高硬度的材料,如合金钢、不锈钢等。

此外,CBN 研磨轮还可以使用在高温和高压的情况下,并可以常见的切削工具替代。

总结:以上是一些常见的金刚石砂轮种类及其特点。

不同类型的金刚石砂轮适用于不同的材料和加工要求。

在选择金刚石砂轮时,需要根据加工材料和要求选择合适的类型,以确保最佳的加工效果和质量。

外圆磨砂轮分类及用途介绍英文回答:Classification and Applications of Outer Grinding Wheels.Outer grinding wheels, also known as external grinding wheels, are widely used in various industries for grinding and polishing applications. They are typically used in conjunction with grinding machines to remove excess material or to achieve a desired surface finish. Outer grinding wheels are available in various types, each designed for specific applications. In this article, I will discuss the classification and applications of outer grinding wheels.1. Straight Grinding Wheels:Straight grinding wheels are the most common type of outer grinding wheels. They have a flat surface and areused for general-purpose grinding, such as sharpening tools, removing burrs, and shaping metal or wood. These wheels are usually made of aluminum oxide or silicon carbide, whichare known for their durability and versatility.For example, I often use a straight grinding wheel to sharpen my kitchen knives. The wheel quickly removes thedull edges and restores the sharpness of the blades. It makes the cutting process much easier and more efficient.2. Dish Grinding Wheels:Dish grinding wheels have a concave shape, resembling a shallow dish. They are mainly used for grinding curved surfaces, such as the inside of pipes or the edges of bowls. The concave shape allows the wheel to reach into tight spaces and provide precise grinding.A common application of dish grinding wheels is in the automotive industry for grinding the inner surfaces of engine cylinders. The concave shape of the wheel enables it to grind the curved surfaces accurately, ensuring properfit and functionality of the cylinders.3. Cylinder Grinding Wheels:Cylinder grinding wheels have a cylindrical shape and are used for grinding the outer surfaces of cylindrical objects. They are commonly used in manufacturing processes for grinding shafts, rods, and other cylindrical components.For instance, in the production of precision bearings, cylinder grinding wheels are used to grind the outer surfaces of the bearing rings. The wheels remove any imperfections and ensure the smoothness and accuracy of the bearing surfaces.4. Tapered Grinding Wheels:Tapered grinding wheels have a tapered shape, with a smaller diameter at one end and a larger diameter at the other end. They are primarily used for grinding and shaping workpieces with tapered or conical surfaces.One example of the application of tapered grinding wheels is in the woodworking industry for shaping chair legs. The tapered shape of the wheel allows for precise shaping and smoothing of the legs, resulting in beautifully crafted chairs.中文回答:外圆磨砂轮分类及用途介绍。

古代磨车工作原理古代磨车是一种用来磨制谷物的机械装置,广泛应用于古代农业生产中。

它的工作原理相对简单,但却发挥了巨大的作用。

本文将从机械原理、使用方法和发展历程等方面介绍古代磨车的工作原理。

古代磨车主要由两个部分组成,一个是磨盘,另一个是磨轮。

磨盘通常是由圆形的石头制成,平放在地面上,上面有一个圆形的凹槽。

磨轮是由圆木制成,轮辋上有许多突起的棱角,以增加磨石和磨盘之间的摩擦力。

磨轮通过一根长杠杆连接到车架上,使其能够旋转。

磨车工作时,农民将谷物倒入磨盘的凹槽中,然后用力推动磨轮旋转。

磨轮的棱角与磨盘的凹槽摩擦产生摩擦力,将谷物磨碎成粉末。

经过多次磨磨,谷物的颗粒越来越细,最终变成了细腻的面粉。

古代磨车的工作原理基于物理学中的摩擦力原理。

当两个物体之间存在相对运动时,它们之间会产生摩擦力。

而磨轮和磨盘之间的摩擦力正是利用了这一原理。

磨轮的棱角和磨盘的凹槽之间的摩擦力越大,磨碎谷物的效果就越好。

古代磨车的使用方法相对简单,但却需要一定的力量和技巧。

农民通常要用力推动磨轮旋转,以产生足够的摩擦力。

同时,他们还需要不断地调整磨轮与磨盘之间的距离,以确保磨碎的谷物颗粒足够细小。

古代磨车作为一种重要的农业工具,对古代农业生产起到了重要的推动作用。

它的出现使得农民可以更加方便地磨制谷物,提高了磨制效率,节约了时间和劳力。

同时,磨车的使用还使得谷物磨碎得更加均匀,提高了面粉的品质。

这对于古代社会来说,无疑是一项重大的技术进步。

随着时间的推移,古代磨车经历了不断的改进和发展。

在齐国的齐庙发掘中,出土了一台距今约2500年的古代磨车,它的结构更加复杂,使用更加方便。

这些改进使得磨车的工作效率得到了进一步提高,推动了农业生产的发展。

总结起来,古代磨车以其简单而有效的工作原理,成为了古代农业生产中不可或缺的重要工具。

它的工作原理基于物理学中的摩擦力原理,通过磨轮和磨盘之间的摩擦力将谷物磨碎成粉末。

古代磨车的发展历程中,经历了不断的改进和完善,提高了磨制效率和品质,对古代社会的农业生产起到了重要的推动作用。