微电子工艺基础绪论

- 格式:ppt

- 大小:5.10 MB

- 文档页数:63

微电子制造的基本原理与工艺流程一、微电子制造的定义微电子制造是指设计、加工和制造微电子器件和微电子系统的过程。

它是现代信息技术和通信技术的基础,也是现代工业制造的重要组成部分。

二、微电子制造的基本原理1. 半导体材料的特性半导体材料是微电子器件的基础材料,具有良好的导电性和隔离性。

在半导体中掺杂少量杂质或者改变其温度、光照等物理性质可以改变其导电性。

半导体器件就是利用这种变化制作的。

2. 器件结构的设计微电子器件的结构设计是制造的重要一环。

器件结构包括电极、栅、控制信号输入端等。

这些结构的设计要考虑各方面的因素,如器件应用场合、功率、尺寸等因素。

3. 制造工艺的选择制造工艺是微电子制造的基础,是将器件结构设计转化为实际产品的过程。

制造工艺包括硅片切割、形成电极和栅、掺杂和扩散、制造成品等多个环节。

三、微电子制造的工艺流程1. 半导体材料制备半导体材料是微电子制造的基础,其制备是微电子制造的第一步。

半导体材料制备的过程主要包括单晶生长、多晶生长、分子束外延、金属有机化学气相沉积等多种方法。

2. 硅片制备硅片是微电子制造的中间产品,它是各种微电子器件的基础。

硅片制备的过程包括硅棒制备、硅棒切割、圆片抛光等环节。

3. 电极和栅制造电极和栅是微电子器件的重要组成部分,制造电极和栅主要通过光刻和蚀刻技术实现。

光刻是一种通过光照形成光阻图形的技术,蚀刻是一种将光刻后形成的光阻图形转化为实际器件的技术。

4. 掺杂和扩散掺杂和扩散是将杂质引入半导体材料中,从而改变其电学性质的过程。

其中,掺杂是将杂质引入半导体中,扩散是将杂质在半导体中扩散开的过程。

这些过程可以通过化学气相沉积、物理气相沉积等方式实现。

5. 制造成品制造成品是微电子制造的最后一步。

成品制造包括器件组装和测试等环节。

器件组装是将各个器件按照要求组装在一起的过程,测试则是对器件进行性能测试的过程。

总之,微电子制造是一项复杂而精密的工艺,它采用了多种制造工艺和技术,涉及到多个环节。

微电子工艺引论ﻫ硅片、芯片的概念硅片:制造电子器件的基本半导体材料硅的圆形单晶薄片ﻫ芯片:由硅片生产的半导体产品*什么是微电子工艺技术?微电子工艺技术主要包括哪些技术?微电子工艺技术:在半导体材料芯片上采用微米级加工工艺制造微小型化电子元器件和微型化电路技术主要包括:超精细加工技术、薄膜生长和控制技术、高密度组装技术、过程检测和过程控制技术等集成电路制造涉及的五个大的制造阶段的内容硅片制备:将硅从沙中提炼并纯化、经过特殊工艺产生适当直径的硅锭、将硅锭切割成用于制造芯片的薄硅片ﻫ芯片制造:硅片经过各种清洗、成膜、光刻、刻蚀和掺杂步骤,一整套集成电路永久刻蚀在硅片上ﻫ芯片测试/拣选:对单个芯片进行探测和电学测试,挑选出可接受和不可接受的芯片、为有缺陷的芯片做标记、通过测试的芯片将继续进行以后的步骤装配与封装:对硅片背面进行研磨以减少衬底的厚度、将一片厚的塑料膜贴在硅片背面、在正面沿着划片线用带金刚石尖的锯刃将硅片上的芯片分开、在装配厂,好的芯片被压焊或抽空形成装配包、将芯片密封在塑料或陶瓷壳内ﻫ终测:为确保芯片的功能,对每一个被封装的集成电路进行电学和环境特性参数的测试IC工艺前工序、IC工艺后工序、以及IC工艺辅助工序IC工艺前工序:(1)薄膜制备技术:主要包括外延、氧化、化学气相淀积、物理气相淀积(如溅射、蒸发) 等(2)掺杂技术:主要包括扩散和离子注入等技术ﻫ(3)图形转换技术:主要包括光刻、刻蚀等技术ﻫIC工艺后工序:划片、封装、测试、老化、筛选IC工艺辅助工序:超净厂房技术超纯水、高纯气体制备技术ﻫ光刻掩膜版制备技术材料准备技术ﻫ微芯片技术发展的主要趋势ﻫ提高芯片性能(速度、功耗)、提高芯片可靠性(低失效)、降低芯片成本(减小特征尺寸,增加硅片面积,制造规模)什么是关键尺寸(CD)?芯片上的物理尺寸特征称为特征尺寸,特别是硅片上的最小特征尺寸,也称为关键尺寸或CD半导体材料ﻫ本征半导体和非本征半导体的区别是什么?本征半导体:不含任何杂质的纯净半导体,其纯度在99.999999%(8~10个9)ﻫ为何硅被选为最主要的半导体材料?ﻫa)硅的丰裕度——制造成本低b) 熔点高(1412 OC)——更宽的工艺限度和工作温度范围c) SiO2的天然生成GaAs相对Si的优点和缺点是什么?ﻫ优点:a) 比硅更高的电子迁移率,高频微波信号响应好——无线和高速数字通信b) 抗辐射能力强——军事和空间应用ﻫc) 电阻率大——器件隔离容易实现主要缺点:a) 没有稳定的起钝化保护作用的自然氧化层ﻫb) 晶体缺陷比硅高几个数量级ﻫc) 成本高圆片的制备ﻫ两种基本的单晶硅生长方法。

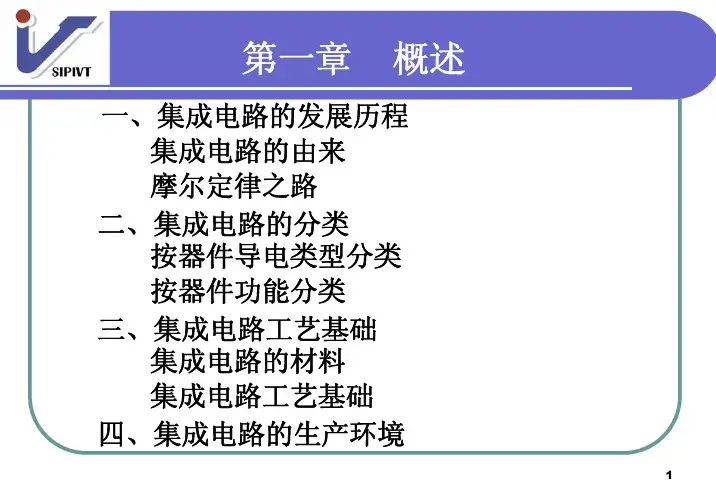

微电子工艺复习整理第一章微电子工艺基础绪论1、描述分立器件和集成电路的区别①分立器件:就是由二极管、三极管等单一制的元器件共同组成的,通常就可以顺利完成单一功能,体积巨大。

②集成电路:把由若干个晶体管、电阻、电容等器件组成的、实现某种特定功能的电子线路,集中制造在一块小小的半导体芯片上,大体上可以分为三类,半导体集成电路,混合集成电路及薄膜集成电路。

半导体集成电路又可以分为双极型集成电路和金属-氧化物-半导体集成电路。

优点:a:减少互连的真菌效应;b:可充分利用半导体晶片的空间和面积;c:大幅度降低制造成本。

2、列出出来几种pn吴厝庄的构成方法并讲出平面工艺的特点①合金结方法a接触加热:将一个p型小球放在一个n型半导体上,加热到小球熔融b加热:p型小球以合金的形式混入半导体底片,加热后,小球下面构成一个再原产结晶区,这样就获得了一个pn结。

缺点:不能准确控制pn结的位置。

②生长结方法半导体单晶就是由掺有某种杂质(比如p型)的半导体熔液中生长出的。

缺点:不适合大批量生产。

③扩散结优点:扩散结结深能够精确控制。

④二氧化硅薄膜的优点a:做为遮蔽膜,有效率的遮蔽大多数杂质的蔓延b:提升半导体几何图形的控制精度c:熔融半导体器件表面,提升了器件的稳定性。

⑤平面工艺:利用二氧化硅掩蔽膜,通过光刻出窗口控制几何图形进行选择性扩散形成pn结3、生产半导体器件的四个阶段①.材料准备②晶体生长与晶圆准备③.芯片制造④.封装4、表述集成度的概念并根据集成度将集成电路分类概念:指单块芯片上所容纳的允许元件数目。

集成度越高,所容纳元件数目越多分类小规模中规模大规模超大规模甚大规模门的个数(集成度)最多12个12-19100-999910000-99999100000以上典型的集成电路逻辑门、触发器计数器、加法器小型存储器、门阵列大型存储器、微处理器可编程逻辑器件、多功能专用集成电路5、微电子工艺的特点①高技术含量:设备先进、技术先进②高精度:光刻图形的最轻线条尺寸在亚微米量级,制取的介质薄膜厚度也在纳米量级,而精度更在上述尺度之上。

微电⼦⼯艺概论1-51.硅作为电⼦材料的优点·原料充分,占地壳25%,沙⼦是硅在⾃然界中存在的主要形式;·硅晶体表⾯易于⽣长稳定的氧化层,这对于保护硅表⾯器件或电路的结构、性质很重要; ·密度只有2.33g/cm3,是锗/砷化镓的43.8%,⽤于航空、航天;·热学特性好,线热膨胀系数⼩,2.5*10-6/℃,热导率⾼,1.50W/cm ·℃,芯⽚散热; ·单晶圆⽚的缺陷少,直径⼤,⼯艺性能好,⽬前16英⼨;·机械性能良好,MEMS 。

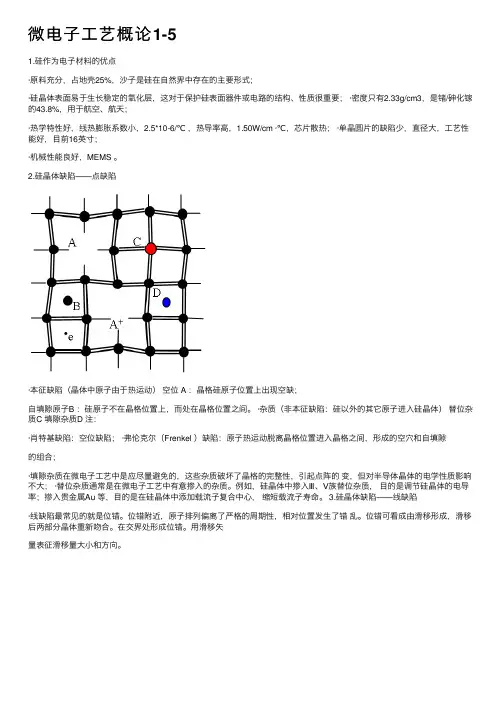

2.硅晶体缺陷——点缺陷·本征缺陷(晶体中原⼦由于热运动)空位 A :晶格硅原⼦位置上出现空缺;⾃填隙原⼦B :硅原⼦不在晶格位置上,⽽处在晶格位置之间。

·杂质(⾮本征缺陷:硅以外的其它原⼦进⼊硅晶体)替位杂质C 填隙杂质D 注:·肖特基缺陷:空位缺陷; ·弗伦克尔(Frenkel )缺陷:原⼦热运动脱离晶格位置进⼊晶格之间,形成的空⽳和⾃填隙的组合;·填隙杂质在微电⼦⼯艺中是应尽量避免的,这些杂质破坏了晶格的完整性,引起点阵的变,但对半导体晶体的电学性质影响不⼤; ·替位杂质通常是在微电⼦⼯艺中有意掺⼊的杂质。

例如,硅晶体中掺⼊Ⅲ、Ⅴ族替位杂质,⽬的是调节硅晶体的电导率;掺⼊贵⾦属Au 等,⽬的是在硅晶体中添加载流⼦复合中⼼,缩短载流⼦寿命。

3.硅晶体缺陷——线缺陷·线缺陷最常见的就是位错。

位错附近,原⼦排列偏离了严格的周期性,相对位置发⽣了错乱。

位错可看成由滑移形成,滑移后两部分晶体重新吻合。

在交界处形成位错。

⽤滑移⽮量表征滑移量⼤⼩和⽅向。

·位错主要有刃位错和螺位错刃(形)位错:晶体中插⼊了⼀列原⼦或⼀个原⼦⾯,位错线AB与滑移⽮量垂直;螺(旋)位错:⼀族平⾏晶⾯变成单个晶⾯所组成的螺旋阶梯,位错线AD 与滑移⽮量平kT E v v e N n /0-=νkTE i i i e N n /0-=1 23 BA 缺陷附近共价键被压缩1、拉长2、悬挂3,存在应⼒·刃形位错的两种运动⽅式:滑移和攀移。

第六章1.离子注入的基本原理离化后的原子在强电场的加速作用下,注射进入靶材料的表层,以改变这种材料表层的物 理或化学性质2.射程R: 离子从进入靶起到停止点所通过路径的总距离R投影射程xp :射程 R 在入射方向上的投影射程横向分量xi :射程在垂直于入射方向的平面内的投影长度平均投影射程Rp :所有入射离子投影射程的平均值 Rp :投影射程离子浓度的统计波动R3.离子注入的两种能量损失机制(LSS 理论)注入离子在靶内的能量损失分为两个彼此独立的过程:(1) 核碰撞:能量为E 的一个注入离子与靶原子核碰撞,离子能量转移到原子核上,结果将使离子改变运动方向,而靶原子核可能离开原位,成为间隙原子核,或只是能量增加。

(2) 电子碰撞:注入离子与靶内白由电子以及束缚电子之间的碰撞总能量损失为两者之和4.离子注入的纵向分布函数5.离子注入的沟道效应沟道(渗透)效应:衬底为单晶材料,当离子束准确的沿着晶格方向注入时,几乎不会受 到原子核的碰撞,因此来自靶原子的阻止作用要小的多,注入深度大于在无定型靶中的深 度,其纵向分布峰值与高斯分布不同6.减小沟道效应的方法·非晶表面阻挡层:在表面生长一层纯二氧化硅薄膜,此膜层使得离子入射方向随机化, 造成离子以不同的角度进入晶片,以减小沟道效应。

·晶片偏离晶向:把晶片表面偏离主平面5°到10°。

大部分离子注入机使晶片倾斜7°, 并使主平面扭曲22°来防止离子沟道效应。

·在晶片表面设置破坏层:采用硅和锗的重离子注入给晶片表面造成预损区,在晶片表面 形成一个结构随机化的膜层。

7.退火的概念、工艺、目的·概念:利用热能将离子注入后的样品进行热处理,以消除辐射损伤,激活注入杂质,恢 复晶体的电性能·具体工艺:在某一高温下保持一段时间,使杂质通过扩散进入替位位置,成为电活性杂 质;并使晶体损伤区域“外延生长”为晶体,恢复或部分恢复硅的迁移率与少子寿命 ·目的:去除由注入造成的损伤,让硅晶格恢复原有完美晶体结构让间隙杂质进入电活性位置-替位位置恢复电子和空穴迁移率注:退火过程中应避免大幅度的杂质再分布8.列举离子注入的几个应用 ()()n e dE S E S E dx =+21()exp 22T P P P Q x R n x R R π⎡⎤⎛⎫⎢⎥ ⎪⎢⎥⎝⎭⎣⎦-=-∆∆浅结的形成对阈值电压VT的控制自对准金属栅结构CMOS、双极型的制造第七章1.CVD的概念化学气相淀积(CVD)是将构成薄膜元素的气态反应剂或液态反应剂的蒸气以合理的流速通入反应室,通过化学反应在衬底上进行薄膜淀积的工艺方法2.多晶硅薄膜淀积的基本步骤以及两个过程·淀积过程分为5个基本步骤:·氢气和硅烷混合物进入反应室;·硅烷从主气流区以扩散方式穿过边界层到达衬底硅片表面;·硅烷以及在气态分解的含硅原子团吸附在硅片表面,成为吸附原子;·吸附的硅和含硅原子团发生表面化学反应,生成硅在衬底上聚集,连接成片、被后续硅原子覆盖成为淀积薄膜;·反应副产物氢气和未反应的反应剂从衬底表面解析,扩散穿过边界层进入主气流区,被排出系统。