支座零件实体建模及有限元网格划分报告

- 格式:doc

- 大小:2.85 MB

- 文档页数:12

橡胶支座有限元计算橡胶支座是一种常用的结构减震装置,广泛应用于桥梁、建筑物和机械设备等领域。

为了评估橡胶支座在实际工程中的性能,有限元分析是一种常用的方法。

本文将介绍橡胶支座有限元计算的基本原理和步骤,并探讨其在工程中的应用。

橡胶支座是一种由橡胶材料制成的弹性元件,具有良好的减震和隔振效果。

在工程中,它被用于减少结构受力并降低震动传递。

橡胶支座的设计和选型需要考虑多个因素,包括荷载条件、结构要求和橡胶材料的特性等。

有限元分析是一种基于数值计算的方法,可以模拟和分析复杂结构的力学行为。

在橡胶支座的有限元计算中,首先需要建立几何模型。

可以使用专业的有限元软件,如ANSYS或ABAQUS等,通过建立节点、单元和边界条件来描述橡胶支座的几何形状和材料性质。

接下来,需要定义橡胶材料的本构模型。

橡胶材料具有非线性的力学特性,其本构模型可以使用合适的材料模型来描述。

常用的橡胶材料模型有线性弹性模型、非线性弹性模型和超弹性模型等。

在有限元计算中,还需要确定橡胶支座的边界条件。

边界条件包括约束条件和加载条件。

约束条件可以限制橡胶支座的运动自由度,加载条件可以模拟实际工况下的荷载作用。

根据实际情况,可以选择静态加载、动态加载或多次加载等。

完成模型的建立和边界条件的定义后,可以进行有限元计算。

有限元计算可以求解橡胶支座在加载条件下的应力、变形和位移等参数。

通过分析计算结果,可以评估橡胶支座的性能是否满足设计要求,进而优化设计方案。

橡胶支座有限元计算在工程中具有广泛的应用。

例如,在桥梁工程中,可以通过有限元分析评估橡胶支座的减震效果,优化支座的布置和参数,提高桥梁的抗震能力。

在建筑物工程中,可以通过有限元计算分析橡胶支座的变形和位移,评估其对结构的影响,确保结构的安全性。

除了在新建工程中的应用,橡胶支座有限元计算还可以用于现有结构的评估和改造。

通过有限元分析,可以检测结构是否存在问题,如变形过大或应力集中等,为结构的加固和修复提供依据。

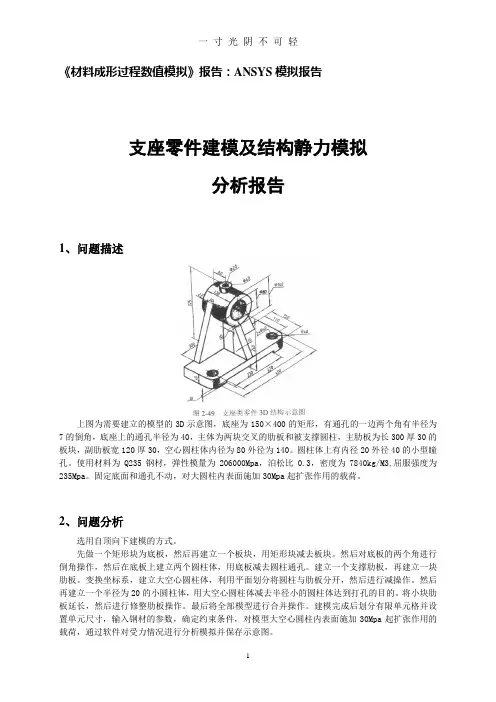

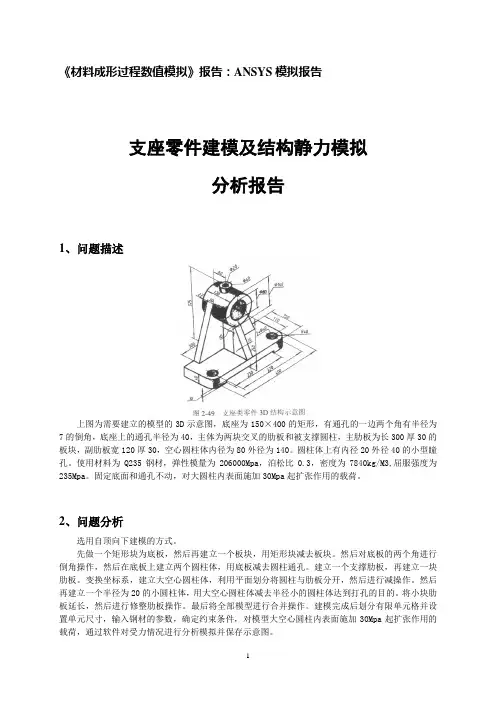

《材料成形过程数值模拟》报告:ANSYS模拟报告支座零件建模及结构静力模拟分析报告1、问题描述上图为需要建立的模型的3D示意图,底座为150×400的矩形,有通孔的一边两个角有半径为7的倒角,底座上的通孔半径为40,主体为两块交叉的肋板和被支撑圆柱,主肋板为长300厚30的板块,副肋板宽120厚30,空心圆柱体内径为80外径为140。

圆柱体上有内径20外径40的小型瞳孔。

使用材料为Q235钢材,弹性模量为206000Mpa,泊松比0.3,密度为7840kg/M3,屈服强度为235Mpa。

固定底面和通孔不动,对大圆柱内表面施加30Mpa起扩张作用的载荷。

2、问题分析选用自顶向下建模的方式。

先做一个矩形块为底板,然后再建立一个板块,用矩形块减去板块。

然后对底板的两个角进行倒角操作,然后在底板上建立两个圆柱体,用底板减去圆柱通孔。

建立一个支撑肋板,再建立一块肋板。

变换坐标系,建立大空心圆柱体,利用平面划分将圆柱与肋板分开,然后进行减操作。

然后再建立一个半径为20的小圆柱体,用大空心圆柱体减去半径小的圆柱体达到打孔的目的。

将小块肋板延长,然后进行修整肋板操作。

最后将全部模型进行合并操作。

建模完成后划分有限单元格并设置单元尺寸,输入钢材的参数,确定约束条件,对模型大空心圆柱内表面施加30Mpa起扩张作用的载荷,通过软件对受力情况进行分析模拟并保存示意图。

3、模拟计算过程1.定义工作文件名和工作标题1)定义工作文件名:File | Change Jobname ,输入文件名称,OK 。

2)定义工作工作标题:File | Change Title ,输入工作标题,OK 。

3)重新显示:Plot | Replot2.显示工作平面1)显示工作平面:WorkPlane | Display Working Plane 2)关闭三角坐标符号:PlotCtrls | Window controls | Window Options | Location of triad | Not shown 3)显示工作平面移动和旋转工具栏:WorkPlane | Offset WP by Increments,把角度degrees 调整到90°,然后通过旋转X,Y ,Z 轴来建立,X 轴在前,Y 轴在右,Z 轴在上的右手坐标系。

有限元分析实验报告有限元分析实验报告引言有限元分析是一种广泛应用于工程领域的数值计算方法,它可以通过将复杂的结构划分为许多小的有限元单元,通过计算每个单元的力学特性,来模拟和预测结构的行为。

本实验旨在通过有限元分析方法,对某一结构进行力学性能的分析和评估。

实验目的本实验的目的是通过有限元分析,对某一结构进行应力和变形的分析,了解该结构的强度和稳定性,为结构设计和优化提供参考。

实验原理有限元分析是一种基于弹性力学原理的数值计算方法。

它将结构划分为许多小的有限元单元,每个单元都有自己的力学特性和节点,通过计算每个单元的应力和变形,再将其组合起来得到整个结构的力学行为。

实验步骤1. 建立有限元模型:根据实际结构的几何形状和材料特性,使用有限元软件建立结构的有限元模型。

2. 网格划分:将结构划分为许多小的有限元单元,每个单元都有自己的节点和单元材料特性。

3. 材料参数设置:根据实际材料的力学特性,设置每个单元的材料参数,如弹性模量、泊松比等。

4. 载荷和边界条件设置:根据实际工况,设置结构的载荷和边界条件,如受力方向、大小等。

5. 求解有限元方程:根据有限元方法,求解结构的位移和应力。

6. 结果分析:根据求解结果,分析结构的应力分布、变形情况等。

实验结果与分析通过有限元分析,我们得到了结构的应力和变形情况。

根据分析结果,可以得出以下结论:1. 结构的应力分布:通过色彩图和云图等方式,我们可以清楚地看到结构中各个部位的应力分布情况。

通过对应力分布的分析,我们可以了解结构的强度分布情况,判断结构是否存在应力集中的问题。

2. 结构的变形情况:通过对结构的位移分析,我们可以了解结构在受力下的变形情况。

通过对变形情况的分析,可以判断结构的刚度和稳定性,并为结构的设计和优化提供参考。

实验结论通过有限元分析,我们对某一结构的应力和变形进行了分析和评估。

通过对应力分布和变形情况的分析,我们可以判断结构的强度和稳定性,并为结构的设计和优化提供参考。

支座的有限元分析—基于UG8.0与ANSYS Workbench摘要:采用三维软件UG8.0建立的支座模型,并将三维模型导入到ANSYS Workbench,在Workbench中,对其进行结构强度、刚度校核以及模态分析,得到其在工作载荷下的变形、应力和模态频率,并在结构尺寸上进行优化设计,使其在结构强度上得到改进与加强。

关键词:支座;UG8.0;ANSYS Workbench;有限元Abstract: using 3d software UG8.0 established contact ball bearing model, and the three dimensio nal model is imported to ANSYS Workbench, the Workbench, its structural strength, rigidity and modal analysis, get it under the working load of the deformation, stress and modal frequency, and carries on the optimization design on the structure size, in the structure strength is improved and st rengthened.Keywords:contact ball bearing;finite element ;UG8.0;ANANSYS Workbench0引言支座作为多向活动部件的连接装置,主要受来自复杂部件的随机变化载荷的作用力,由于载荷力复杂多变,且局部应力集中地现象存在,导致球形接触面产生不规则破坏。

以前的设计方案基本是粗略的,对于结构尺寸不能做到很精确的设计,使用效果不怎么好。

本文利用UG8.0三维设计软件对支座进行参数化建模,并运用UG与ANSYS Workbench软件间的接口,将模型导入到ANSYS Workbench中,对其进行结构强度、刚度校核以及模态分析。

《材料成形过程数值模拟》题目:支座零件建模及结构静力模拟分析报告一、问题描述上图为需要建立的模型的3D示意图,底座为36×70的矩形,四个角均为半径为7的倒角,同时底座上还有四个半径为4的通孔,底座上的主体是一个空心圆柱体,圆柱体高为44,内径为10外径为17,有一个凸台,凸台上有一个半径为6的通孔,同时在空心圆柱体两侧还有肋板。

使用材料为Q235钢材,弹性模量为206000Mpa,泊松比0.3,密度为7840kg/M3,屈服强度为235Mpa。

固定底面不动,从上平面施加向下的50Mpa的载荷。

二、问题分析选用自顶向下建模的方式。

先做一个矩形块为底板,然后对底板的四个角进行倒角,然后在底板上建立四个圆柱体,用底板减去圆柱通孔。

建立中心的大圆柱体,然后再建立一个半径为10的小圆柱体,用底板加上大圆柱体减去半径小的圆柱体形成空心圆柱体。

然后建立肋板,并减去空心圆柱体中心的部分肋板,修整肋板。

建立凸台,变换坐标系,建立一个圆柱体在凸台上,然后减去这个圆柱体达到打孔的目的,最后将全部模型进行合并操作。

建模完成后划分有限单元格并设置单元尺寸,输入钢材的参数,确定约束条件,在模型上方施加50Mpa的载荷,通过软件对受力情况进行分析模拟并保存示意图。

三、模拟计算过程自上向下建模:1.定义工作文件名和工作标题1)定义工作文件名:File | Chang Jobname,输入文件名称,OK。

2)定义工作工作标题:File | Change Title,输入工作标题,OK。

3)重新显示:Plot | Replot2.显示工作平面1)显示工作平面:WorkPlane | Display Working Plane2)关闭三角坐标符号:PlotCtrls | Window controls | Window Options | Location of triad | Not shown 3)显示工作平面移动和旋转工具栏:WorkPlane | Offset WP by Increments,把角度degrees调整到90°,然后通过旋转X,Y,Z轴来建立,X轴在前,Y轴在右,Z轴在上的右手坐标系。

支座零件实体建模及有限元网格划分报告《材料成型软件应用》课程上机报告之一题目:支座零件实体建模及有限元网格划分报告专业:材料成型及控制工程班级:2014 级 2 班学号:2014姓名:上两个大小空心圆柱相贯。

可以采用自顶向下建模:首先建支座底板然后在底板上倒角、打孔,其次建立肋板,接着在肋板上建立空心圆柱然后在空心圆柱上打孔,再修正肋板,增加肋板,最后体相加然后划分有限元网格。

三、实体建模过程1、定义工作文件名和工作标题1)定义工作文件名:File | Chang Jobename2)定义工作工作标题:File | Change Title3)重新显示:Plot | Replot2、显示工作平面1)显示工作平面:WorkPlane | Display Working Plane2)关闭三角坐标符号:PlotCtrls | Window Options3)显示工作平面移动和旋转工具栏:WorkPlane | Offset WP by Increments如下图3、生成支座底板1)生成矩形块:0,150;0,400;0,402)生成矩形块:0,150;85,315;0,10如图所示:3)进行体相减:大块减小块。

如下图所示:4、支座底板倒角操作1)面倒角:Preprocessor | Modeling | Create | Areas | Area Fillet前面两个角倒角,并设半径为40,如图所示:2)体用倒角面分开:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area,如下图所示:3)体删除操作:Preprocessor | Modeling | Delete | Volume and Below,如图所示:5、支座底板打孔操作1)生成第1个圆柱体:Preprocessor | Modeling | Create |Cylinder | Solid Cylinder输入WP X=110,WPY=40,半径20,高度502)生成第2个圆柱体:Preprocessor | Modeling | Create |Cylinder | Solid Cylinder输入WP X=110,WPY=360,半径20,高度50如图所示:3)体相减操作:Preprocessor | Modeling | Operate | Booleans | Subtract | Volumes底板减去刚生成的2个圆柱体如图所示:6、生成肋板1)生成矩形块:0,30:;50,350;40,2652)生成矩形块:30,88;185,215;40,265如下图所示:3)体相加操作:Preprocessor | Modeling | Operate | Booleans | Add | Volumes拾取Pick All按钮7、在肋板上建空心圆柱1)平移工作平面:-22,200,2402)旋转ZX工作平面:0,0,90如图所示:3)生成空心圆柱体:Preprocessor | Modeling | Create | Volumes | Cylinder | Hollow Cylinder 半径1取40,半径2取70,高度120如下图所示:4)肋板用半径为70的圆柱面分开:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area5)删除空心圆柱内部的体块:Preprocessor | Modeling | Delete | Volume and Below如下图所示:8、在空心圆柱上打孔1)平移工作平面:60,0,02)旋转ZX工作平面:0,0,-903)生成空心圆柱体:Preprocessor | Modeling | Create | Volumes | Cylinder | Hollow Cylinder 半径1取10,半径2取20,高度85如下图所示:4)空心圆柱体用半径为40的圆柱面分开:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area5)删除空心圆柱内部的体块:Preprocessor | Modeling | Delete | Volume and Below如下图所示:9、修整肋板1)由关键点生成面:Preprocessor | Modeling | Create | Areas | Arbitrary | Through KPs生成左右两个肋面2)用面分解体:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area用两个肋面分解长为300的肋板10、增加肋板1)拉伸面模型:Preprocessor | Modeling | Operate | Extrude | Areas Along Normal拉伸肋板的前面(宽度为30),拉伸长度为62 如下图所示2)由关键点生成面:Preprocessor | Modeling | Create | Areas | Arbitrary | Through KPs生成前面的肋面,如下图所示:3)用面分解体:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area用两个肋面分解拉伸的肋板4)删除体操作:Preprocessor | Modeling | Delete | Volume and Below删除左右两个肋面上边的体和生成前边肋面上的体如图所示5)体相加操作:Preprocessor | Modeling | Operate | Booleans | Add | Volumes拾取Pick All按钮6)关闭工作平面:Workplane | Display Working Plane7)保存实体模型数据四、有限元网格划分1)选择单元类型:Preprocessor | Element Type | Add/Edit/Delete单击“Add”按钮,弹出“单元类型库”对话框,选择“Structural Solid”中的“Brick 8 node 185”选项,单击OK、CLOSE。

第五章实体建模5.1实体建模操作概述用直接生成的方法构造复杂的有限元模型费时费力,使用实体建模的方法就是要减轻这部分工作量。

我们先简要地讨论一下使用实体建模和网格划分操作的功能是怎样加速有限元分析的建模过程。

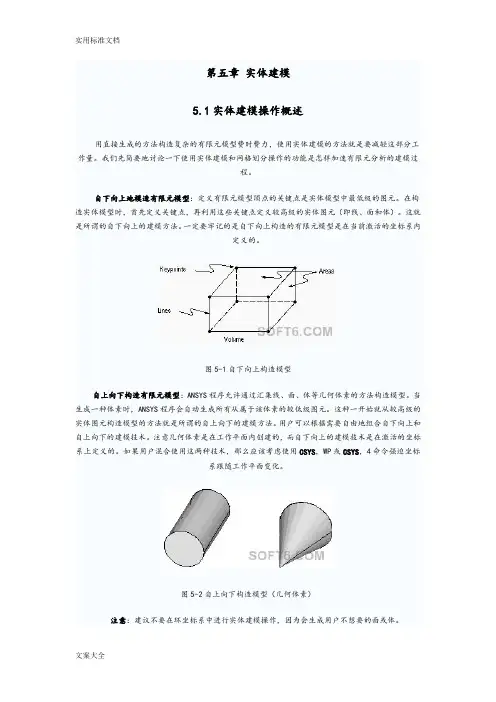

自下向上地模造有限元模型:定义有限元模型顶点的关键点是实体模型中最低级的图元。

在构造实体模型时,首先定义关键点,再利用这些关键点定义较高级的实体图元(即线、面和体)。

这就是所谓的自下向上的建模方法。

一定要牢记的是自下向上构造的有限元模型是在当前激活的坐标系内定义的。

图5-1自下向上构造模型自上向下构造有限元模型:ANSYS程序允许通过汇集线、面、体等几何体素的方法构造模型。

当生成一种体素时,ANSYS程序会自动生成所有从属于该体素的较低级图元。

这种一开始就从较高级的实体图元构造模型的方法就是所谓的自上向下的建模方法。

用户可以根据需要自由地组合自下向上和自上向下的建模技术。

注意几何体素是在工作平面内创建的,而自下向上的建模技术是在激活的坐标系上定义的。

如果用户混合使用这两种技术,那么应该考虑使用CSYS,WP或CSYS,4命令强迫坐标系跟随工作平面变化。

图5-2自上向下构造模型(几何体素)注意:建议不要在环坐标系中进行实体建模操作,因为会生成用户不想要的面或体。

运用布尔运算:可以使用求交、相减或其它的布尔运算雕塑实体模型。

通过布尔运算用户可直接用较高级的图元生成复杂的形体。

布尔运算对于通过自下向上或自上向下方法生成的图元均有效。

图5-3使用布尔运算生成复杂形体。

拖拉或旋转:布尔运算尽管很方便,但一般需耗费较多的计算时间。

故在构造模型时,如果用拖拉或旋转的方法建模,往往可以节省计算时间,提高效率。

图5-4拖拉一个面生成一个体〔VDRAG〕移动和拷贝实体模型图元:一个复杂的面或体在模型中重复出现时仅需要构造一次。

之后可以移动、旋转或拷贝到所需的地方。

用户会发现在方便之处生成几何体素再将其移动到所需之处,这样往往比直接改变工作平面生成所需体素更方便。

有限元分析报告简介:有限元分析是一种应用数学方法,用于工程设计和计算机模拟中的结构力学问题。

它将一个复杂的结构分割成许多小单元,通过数学计算方法求解每个小单元中的力学问题,最终得出整个结构的应力、变形等力学特性。

本报告将针对一座建筑结构进行有限元分析,以提供对该结构的性能和稳定性的评估。

1. 建筑结构的几何模型我们首先根据给定的建筑结构图纸,利用计算机辅助设计软件建立了该建筑结构的几何模型。

模型中包括建筑的各个构件、连接方式以及相关的材料参数。

通过这个模型,我们可以直观地了解到该建筑的整体结构和外形。

2. 材料特性和边界条件接下来,我们对建筑结构中所使用的材料进行了详细调查和测试,获得了相关的材料参数。

这些参数包括了材料的弹性模量、泊松比等力学特性。

同时,我们还确定了建筑结构的边界条件,即建筑结构与外界的固定连接方式。

3. 网格划分和单元选择为了进行有限元分析,我们将建筑结构模型划分成了许多小单元。

在划分时,我们考虑了结构的复杂性、力学特性的分布以及计算资源的限制。

同时,我们还选取了合适的单元类型,包括线单元、面单元和体单元,以确保对结构的各个方向都进行了准确的力学计算。

4. 边界条件和加载在有限元分析中,我们需要给定结构的边界条件和加载情况。

边界条件包括固定支撑和约束,加载则体现了外界对结构的作用力。

这些边界条件和加载方式都是根据实际情况进行的设定,并参考了相关的设计标准和规范。

5. 结果分析通过对建筑结构进行有限元分析,我们得到了结构中各个单元的应力、变形以及稳定性等力学特性。

这些结果可以用来评估结构的性能和安全性。

我们进行了详细的结果分析,并对结果进行了图表化和可视化展示,以方便用户理解和判断。

6. 结论和建议根据有限元分析的结果,我们对建筑结构的性能和稳定性进行了综合评估。

我们发现该结构在设计要求的荷载条件下能够满足安全性要求,具有较好的稳定性和刚度。

然而,我们也发现了一些潜在的问题和改进空间,例如某些结构部位的应力集中以及某些节点处的变形过大。

有限元分析实验报告引言有限元分析是一种工程设计和分析的常用方法。

它通过将结构或物体分割为有限数量的单元,利用数值方法计算每个单元的行为,最终得出整体结构的行为。

本实验使用有限元分析方法来研究一个特定的结构或物体。

实验目的本实验的目的是使用有限元分析方法研究一个给定的结构或物体。

通过实验,我们将探索结构的强度、刚度和变形等性能,评估其设计的合理性,并提出改进的建议。

实验步骤实验的步骤如下:1.准备工作:收集和整理所需的材料和数据,包括结构的几何形状、材料特性和加载条件等。

确保所收集的数据准确无误。

2.建立有限元模型:将结构的几何形状转化为有限元模型。

根据结构的复杂程度和要求,选择合适的单元类型和网格密度。

使用有限元软件,如ANSYS、ABAQUS等,建立有限元模型。

3.定义边界条件:根据实际应用场景,定义结构的边界条件。

这些条件包括约束边界条件和加载边界条件。

约束边界条件用于限制结构的自由度,加载边界条件用于施加外部载荷。

4.分析结构的行为:使用有限元软件进行结构的强度、刚度和变形等分析。

根据加载和边界条件,计算结构在不同工况下的应力、位移和应变等结果。

5.结果分析和讨论:评估结构的性能,比较不同工况下的结果,分析结构的弱点和改进的空间。

提出改进的建议,并讨论其可能的影响和成本。

6.撰写实验报告:根据实验结果和讨论,撰写实验报告。

报告应包括实验目的、方法、结果和讨论等部分。

确保报告的结构清晰,表达准确。

结果与讨论根据实验的结果和讨论,我们得出以下结论:1.结构的强度:分析结果显示,结构在给定的加载条件下具有足够的强度,能够承受预期的载荷。

然而,在某些关键部位,应力集中现象可能会导致局部的应力超过材料的极限强度。

2.结构的刚度:结构的刚度是指结构在受力下的变形情况。

分析结果显示,结构在加载后会发生一定的变形,但变形量较小,不会对结构的正常功能产生明显的影响。

3.结构的优化:根据分析结果和讨论,我们提出了改进结构的建议。

车用支架有限元强度分析1.绪论1.1 本课题研究的目的及意义本文根据hypermesh的理论方法,利用hypermesh软件对车支架进行了简单的强度分析。

本课题研究的是用数值模拟的方法,对车支架简化的三维模型,进行网格划分和数值模拟计算,在外加的扭矩下,然后获取该模型的主要应力状态,根据计算结果,对该模型的强度进行初步分析。

通过分析结果,观察支架的应力分布的情况。

发现一辆汽车在行使时,会对其支架造成不可避免的冲击。

通过对本课题的研究使我们能进一步了解改善汽车零部件强度的方法和认识汽车力学分析的重要性,为以后的发展研究打下基础。

1.2ABAQUS总体介绍ABAQUS是功能强大的有限元软件,可以分析复杂的固体力学和结构力学系统,模拟非常庞大复杂的模型,处理高度非线性问题。

ABAQUS不但可以做单一零件的力学和多物理场的分析,同时还可以完成系统级的分析和研究。

由于ABAQUS强大的分析能力和模拟复杂系统的可靠性,它在各国的工业和研究中得到广泛的应用,在大量的高科技产品开发中发挥着巨大的作用。

ABAQUS使用起来十分简单,可以很容易地为复杂问题建立模型。

对于大多数模型(包括高度非线性的问题),用户仅需要提供结构的几何形状、材料特性、边界条件和载荷工况等工程数据。

在非线性分析中,ABAQUS能自动选择合适的载荷增量和收敛准则,并在分析过程中不断地调整这些参数值,确保获得精确的答案,用户几乎不必去定义任何参数就能控制问题的数值求解过程。

ABAQUS具备十分丰富的单元库,可以模拟任意几何形状,其丰富的材料模型库可以模拟大多数典型工程材料的性能,包括金属、橡胶、聚合物、复合材料、钢筋混泥土、可压缩的弹性泡沫以及地质材料(例如土壤、岩石)等。

作为一种通用的模拟工具,ABAQUS不仅能够解决结构分析(应力/位移)问题,而且能够分析热传导、质量扩散、电子元器件的热控制(热/电耦合分析)、声学、土壤力学(渗流/应力耦合分析)和压电分析等广泛领域中的问题。

有限元分析报告模板1. 引言本文档旨在提供一份有限元分析报告模板,用于记录和展示有限元分析的结果。

有限元分析是一种常用的数值分析方法,用于解决结构力学和热力学问题。

通过将结构划分为有限个小单元,有限元分析能够近似求解结构的应力、应变和变形等参数。

2. 问题描述在本节中,我们将描述待分析的问题。

详细描述问题的几何形状、边界条件和加载情况等。

例如,我们将以一个简单的悬臂梁为例进行说明。

悬臂梁的几何形状为矩形截面,长度为L,宽度为W,高度为H。

其中,梁的一侧通过固定边界条件固定不动,另一侧施加集中力F。

3. 网格划分在本节中,我们将进行网格划分,将问题的几何形状划分为有限个小单元。

我们可以使用一些专业的有限元分析软件,如ANSYS或Abaqus等,来进行网格划分操作。

针对我们的悬臂梁问题,我们可以将其划分为若干个矩形或三角形单元。

4. 材料性质和边界条件在本节中,我们将描述材料性质和边界条件。

材料性质包括弹性模量、泊松比等,而边界条件包括位移约束、力加载等。

对于悬臂梁问题,我们可以假设材料为均匀的弹性材料,边界条件为一侧固定不动,另一侧施加集中力。

5. 有限元模型的建立在本节中,我们将建立有限元模型,将问题转化为一组代数方程。

有限元模型的建立涉及到单元类型选择、单元数目确定等。

我们可以选择合适的单元类型,如梁单元或壳单元等,根据具体情况确定单元数目。

6. 有限元分析在本节中,我们将进行有限元分析,求解代数方程组,得到结构的应力、应变和变形等结果。

有限元分析可以通过数值方法,如有限差分法或有限差分法等,进行求解。

通过有限元分析,我们可以得到悬臂梁在加载条件下的应力分布、应变分布和位移分布等。

7. 结果讨论在本节中,我们将讨论有限元分析的结果。

我们可以对悬臂梁的应力、应变和位移等结果进行分析和评估。

我们可以考虑不同加载条件下的结果差异,或者与理论计算结果进行比较。

通过结果讨论,我们可以评估结构的安全性和合理性。

有限元分析实验报告1. 引言有限元分析是一种常用的工程分析方法,广泛应用于结构力学、流体力学、热传导等领域。

本报告将介绍一个有限元分析实验的结果和分析。

2. 实验目的本实验的目的是通过有限元分析方法,对某个结构进行应力和位移的计算和分析。

通过实验,我们可以了解有限元分析的基本原理和步骤,并掌握有限元分析软件的使用技巧。

3. 实验方法3.1 建模首先,我们需要将实际结构建模成有限元模型。

在本实验中,我们使用了一种常见的有限元建模软件。

根据实际结构的几何形状和材料性质,我们将结构划分为若干个小单元,并在每个小单元内进行网格划分。

3.2 材料参数在建模过程中,我们需要为每个小单元指定材料参数,如弹性模量、泊松比等。

这些参数将影响最终分析结果。

3.3 加载条件为了模拟实际工况,我们需要为模型施加适当的加载条件。

根据实际情况,可以施加静力加载、动力加载等不同的加载方式。

3.4 分析设置在进行有限元分析之前,我们需要设置一些分析参数,如计算步长、收敛准则等。

这些参数将影响计算结果的准确性和计算速度。

3.5 分析求解完成以上步骤后,我们可以进行有限元分析的求解。

通过求解有限元方程组,我们可以得到结构在加载条件下的应力和位移分布。

4. 实验结果与分析在本实验中,我们得到了结构在加载条件下的应力和位移分布。

通过分析这些结果,我们可以得到以下结论:4.1 应力分布根据实验结果,我们可以观察到结构上不同部位的应力分布情况。

通过比较不同材料参数和加载条件下的应力分布,我们可以评估结构的强度和稳定性。

4.2 位移分布位移是另一个重要的分析指标。

通过观察结构上的位移分布情况,我们可以了解结构在加载条件下的变形情况。

这有助于评估结构的刚度和变形限制。

4.3 敏感性分析在实际工程中,材料参数、加载条件等往往存在一定的不确定性。

通过敏感性分析,我们可以评估结构对这些参数变化的敏感程度,从而为工程设计提供参考。

5. 结论通过本次有限元分析实验,我们了解了有限元分析的基本原理和步骤,掌握了有限元分析软件的使用技巧。

ANSYS实体建模有限元分析-课程设计报告南京理工大学课程设计说明书(论文)作者: 学号:11370108学院(系):理学院专业: 工程力学题目: ANSYS实体建模有限元分析指导者:(姓名) (专业技术职务)评阅者:(姓名) (专业技术职务)20 年月日练习题一要求:照图利用ANSYS软件建立实体模型和有限元离散模型,说明所用单元种类、单元总数和节点数。

操作步骤:拟采用自底向上建模方式建模。

1.定义工作文件名和工作标题1)选择Utility Menu>File>Change Jobname命令,出现Change Jobname对话框,在[/FILNAM ] Enter new jobname文本框中输入工作文件名learning1,单击OK按钮关闭该对话框。

2)选择Utility Menu>File>Change Title命令,出现Change Title对话框,在[/TITLE] Enter new title文本框中输入0911370108dp,单击OK按钮关闭该对话框。

2.定义单元类型1)选择Main Menu>Preprocessor>Element Type>Add/Edit/Delete命令,出现Element Types对话框,单击Add按钮,出现 Library of Element Types 对话框。

在Library of Element Types 列表框中选择 Structural Solid, Tet 10node 92,在Element type reference number文本框中输入1,单击OK按钮关闭该对话框。

2)单击Element Types对话框上的Close按钮,关闭该对话框。

3.创建几何模型1)选择Utility Menu>P1otCtrls>Style>Colors>Reverse Video命令,设置显示颜色。

支架的线性静力学分析实例:建模和分析计算在此实例中读者将学习ABAQUS/CAE的以下功能。

1) Sketch功能模块:导人CAD二维图形,绘制线段、圆弧和倒角,添加尺寸,修改平面图,输出平面图。

2) Part功能模块:通过拉伸来创建几何部件,通过切割和倒角未定义几何形状。

3) Property功能模块:定义材料和截面属性。

4) Mesh功能模块:布置种子,分割实体和面,选择单元形状、单元类型、网格划分技术和算法,生成网格,检验网格质量,通过分割来定义承受载荷的面。

5) Assembly功能模块:创建非独立实体。

6) Step功能模块:创建分析步,设置时间增量步和场变量输出结果。

7) Interaction功能模块:定义分布榈合约束(distributing coupling constraint)。

8) Load功能模块:定义幅值,在不同的分析步中分别施加面载荷和随时间变化的集中力,定义边界条件。

9) Job功能模块:创建分析作业,设置分析作业的参数,提交和运行分析作业,监控运行状态。

10) Visualization功能模块:后处理的各种常用功能。

结构静力学分析(static analysis)是有限元法的基本应用领域,适用于求解惯性及阻尼对结构响应不显著的问题。

主要用来分析由于稳态外载荷引起的位移,应力和应变等。

本章的静力学分析实例按照ABAQUS工程分析的流程对支架进行线性静力学分析,通过实例基本掌握了分析的流程,同时了解接触的定义。

1.问题描述所示的支架,一端牢固地焊接在一个大型结构上,支架的圆孔中穿过一个相对较软的杆件,圆孔和杆件用螺纹连接。

材料的弹性模量E=2100000MPa,泊松比为0.3。

支架的两种工况1 杆件的一端受到沿着沿Y轴为2000N的集中力,其随着时间变化。

2 支架的自由端还在局部区域上受到均布的剪力Ps=36MPa。

时间(S)集中力(F/KN)0 1.50.2 20.4 1问题分析为简化问题,实例基于结构和载荷的对称性。

《材料成形过程数值模拟》题目:支座零件建模及结构静力模拟分析报告、问题描述图2 •站支座类模壁的3D用^图上图为需要建立的模型的3D示意图,底座为36X 70的矩形,四个角均为半径为7的倒角,同时底座上还有4的通孔,底座上的主体是一个空心圆柱体,圆柱体高为44,内径为10四个半径为ﻩ外径为17,有一个凸台,凸台上有一个半径为6的通孔,同时在空心圆柱体两侧还有肋板。

使用材料为Q235钢材,弹性模量为206000Mpa,泊松比0.3,密度为7840kg/M3,屈服强度为235Mps。

固定底面不50Mpa的载荷。

动,从上平面施加向下的ﻩ二、问题分析选用自顶向下建模的方式。

先做一个矩形块为底板,然后对底板的四个角进行倒角,然后在底板上建立四个圆柱体,用底10的小圆柱体,用底板加上大圆柱板减去圆柱通孔。

建立中心的大圆柱体,然后再建立一个半径为ﻩ体减去半径小的圆柱体形成空心圆柱体。

然后建立肋板,并减去空心圆柱体中心的部分肋板,修整肋板。

建立凸台,变换坐标系,建立一个圆柱体在凸台上,然后减去这个圆柱体达到打孔的目的,最后将全部模型进行合并操作。

建模完成后划分有限单元格并设置单元尺寸,输入钢材的参数,确定约束条件,在模型上方施加50Mpa的载荷,通过软件对受力情况进行分析模拟并保存示意图。

三、模拟计算过程自上向下建模:1. 定义工作文件名和工作标题1 )定义工作文件名:File | Cha ng Job name ,输入文件名称,OK2)ﻩ定义工作工作标题:File | Change Title,输入工作标题,OK。

3) 重新显示:Plot|Replot2. 显示工作平面1)显示工作平面:WorkPla ne |Display Worki ng Pla ne2 )关闭三角坐标符号:PlotCtrls| Window controls | Window Options | Location of triad | Not show n3)显示工作平面移动和旋转工具栏: WorkPla ne | Offset WP by In creme nts, 把角度degrees调整到90°,然后通过旋转X,Y,Z轴来建立,X轴在前,丫轴在右,Z轴在上的右手坐标系。

《现代设计方法》有限元实验报告班级:XX机设(X)班姓名:XXX 学号:XXXXXXXXXX 实验地点:A1楼机房实验时间:XXXX.XX.XX 教师:XXX实验题目:中心开孔悬臂梁有限元分析1、实验目的:(1)了解有限元分析阶段(建立有限元模型,完成单元网格划分,采集处理分析结果)(2)掌握如何运用有限元分析解决实际问题2、问题描述:某一悬臂梁长800宽200厚20在其几何中心处开有直径D=100通孔,试有有限元法求解其位移,应力。

3、实验步骤:(1)建立有限元模型①打开我的电脑C盘→el文件夹→BIN文件夹→ELCUT.exe运行程序②选择File→选择New→命名236.pbm③选择Edit→选择默认平面应力问题→236.pbm④按键盘上的Esc键→选择Edit→选择Geometry→选择Model→选择Add Vertex→回车→用键盘上Tab键切换设X=200,Y=500,继续设点(200,500),(400,500),(900,500),(1000,500)(600,450),(600,350),(200,300),(1000,300),⑤按键盘上的Esc键→选择Add Edge→选择Arc angle→填0→建立悬臂梁的四条边平面图⑥按键盘上的Esc键→选择Add Edge→选择Arc angle→填180→建立悬臂梁中心的开孔平面图(2)完成单元网格划分①选择Edit→选择Mesh→选择Set Spacing→用定在界面上的光标选定所建模型的最左端左上角端点(轴两端弯矩大)→设置Spacing=30→同样用定在界面上的光标选定所建模型的最左端左下角端点(轴两端弯矩大)→设置Spacing=30→光标选定圆的最上点和最下点(孔周边应力大)→设置Spacing=25→光标选定所建模型的最右端右上角端点(轴两端弯矩大)→设置Spacing=40→光标选定所建模型的最右端右下角端点(轴两端弯矩大)→设置Spacing=50(受弯矩和应力)②按键盘上的Esc键→选择Build All→显示网格的划分③按键盘上的Esc键→选择Remove Mesh→光标选定悬臂梁中心的开孔(删掉多余的网格划分)④按键盘上的Esc键(两次)→选择Label Blocks→回车→命名为B1→回车⑤按键盘上的Esc键→选择Label Edges→光标选定悬臂梁平面图的位于左边的那条边→命名为e1→回车⑥按键盘上的Esc键→选择Label Edges→光标选定悬臂梁平面图位于上边均布载荷的那段→命名为e1→回车⑦按键盘上的Esc键→选择Label Vertices→光标选定悬臂梁平面图右上角点→命名为V1→回车⑧按键盘上的Esc键→选择Find Label(查看命名是否齐全)⑨按键盘上的Esc键(两次)→选择Save→选择yes(3)采集处理分析结果A:①选择Edit→选择Data→选择OK→选定Label B1→设置相应参数Ex=2.06e11,Ey=2.06e11,Ez=2.06e11→回车②按键盘上的Esc键→选定Label e1→用键盘上Tab键切换,按键盘上空格键设置相关参数。

《材料成型软件应用》

课程上机报告之一

题目:支座零件实体建模及有限元网格

划分报告

专业:材料成型及控制工程

班级:2014 级 2 班

学号:2014

姓名:

一、问题描述

该建模的支座零件由底板、肋板和空心圆柱组成。

整个支座高325,支座底板长400宽150高40,支座底板两个倒角半径为40,两个圆孔半径为20,底板下方凹槽长230宽150高10;大空心圆柱体内径为80外径为140长120,小空心圆柱体内径为20外径为40,各个肋板宽30。

支座零件3D结构示意图如下图1所示,要求根据如图1所示的尺寸进行自顶向下建模并进行有限元网格划分。

图1支座零件3D结构示意图

二、问题分析

这个支座底板有两个倒角和两个圆孔,底板下方还有个凹槽底板上方有两块肋板相接,肋板上两个大小空心圆柱相贯。

可以采用自顶向下建模:首先建支座底板然后在底板上倒角、打孔,其次建立肋板,接着在肋板上建立空心圆柱然后在空心圆柱上打孔,再修正肋板,增加肋板,最后体相加然后划分有限元网格。

三、实体建模过程

1、定义工作文件名和工作标题

1)定义工作文件名:File | Chang Jobename

2)定义工作工作标题:File | Change Title

3)重新显示:Plot | Replot

2、显示工作平面

1)显示工作平面:WorkPlane | Display Working Plane

2)关闭三角坐标符号:PlotCtrls | Window Options

3)显示工作平面移动和旋转工具栏:WorkPlane | Offset WP by Increments如下图

3、生成支座底板

1)生成矩形块:0,150;0,400;0,40

2)生成矩形块:0,150;85,315;0,10如图所示:3)进行体相减:大块减小块。

如下图所示:

4、支座底板倒角操作

1)面倒角:Preprocessor | Modeling | Create | Areas | Area Fillet

前面两个角倒角,并设半径为40,如图所示:

2)体用倒角面分开:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area,如下图所示:

3)体删除操作:Preprocessor | Modeling | Delete | Volume and Below,如图所示:

5、支座底板打孔操作

1)生成第1个圆柱体:Preprocessor | Modeling | Create |Cylinder | Solid Cylinder 输入WP X=110,WPY=40,半径20,高度50

2)生成第2个圆柱体:Preprocessor | Modeling | Create |Cylinder | Solid Cylinder 输入WP X=110,WPY=360,半径20,高度50如图所示:

3)体相减操作:Preprocessor | Modeling | Operate | Booleans | Subtract | V olumes 底板减去刚生成的2个圆柱体如图所示:

6、生成肋板

1)生成矩形块:0,30:;50,350;40,265

2)生成矩形块:30,88;185,215;40,265如下图所示:

3)体相加操作:Preprocessor | Modeling | Operate | Booleans | Add | V olumes 拾取Pick All按钮

7、在肋板上建空心圆柱

1)平移工作平面:-22,200,240

2)旋转ZX工作平面:0,0,90如图所示:

3)生成空心圆柱体:Preprocessor | Modeling | Create | V olumes | Cylinder | Hollow Cylinder 半径1取40,半径2取70,高度120如下图所示:

4)肋板用半径为70的圆柱面分开:Preprocessor | Modeling | Operate | Booleans | Divide | V olumes by area

5)删除空心圆柱内部的体块:Preprocessor | Modeling | Delete | Volume and Below如下图所示:

8、在空心圆柱上打孔

1)平移工作平面:60,0,0

2)旋转ZX工作平面:0,0,-90

3)生成空心圆柱体:Preprocessor | Modeling | Create | V olumes | Cylinder | Hollow Cylinder 半径1取10,半径2取20,高度85如下图所示:

4)空心圆柱体用半径为40的圆柱面分开:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area

5)删除空心圆柱内部的体块:Preprocessor | Modeling | Delete | Volume and Below如下图所示:

9、修整肋板

1)由关键点生成面:Preprocessor | Modeling | Create | Areas | Arbitrary | Through KPs生成左右两个肋面

2)用面分解体:Preprocessor | Modeling | Operate | Booleans | Divide | V olumes by area用两个肋面分解长为300的肋板

10、增加肋板

1)拉伸面模型:Preprocessor | Modeling | Operate | Extrude | Areas Along Normal拉伸肋板的前面(宽度为30),拉伸长度为62 如下图所示

2)由关键点生成面:Preprocessor | Modeling | Create | Areas | Arbitrary | Through KPs生成前面的肋面,如下图所示:

3)用面分解体:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area用两个肋面分解拉伸的肋板

4)删除体操作:Preprocessor | Modeling | Delete | V olume and Below

删除左右两个肋面上边的体和生成前边肋面上的体如图所示

5)体相加操作:Preprocessor | Modeling | Operate | Booleans | Add | V olumes拾取Pick All 按钮

6)关闭工作平面:Workplane | Display Working Plane

7)保存实体模型数据

四、有限元网格划分

1)选择单元类型:Preprocessor | Element Type | Add/Edit/Delete

单击“Add”按钮,弹出“单元类型库”对话框,选择“Structural Solid”中的“Brick 8 node 185”选项,单击OK、CLOSE。

如下图所示:

选择的单元类型为四面体单元

2)设置单元尺寸

命令:Preprocessor | Meshing | Size Ctrls | ManualSize | Globe | Size size输入“10”,单击OK 如图所示:

3)生成有限元网格

Preprocessor | Meshing | Mesh | V olumes | Free

在弹出的拾取框中,单击PICK ALL,如下图所示:

4)保存有限元模型数据

五、总结

通过这几次ANSYS软件的上机操作,从刚入门到渐渐的熟练操作这个软件学习到很多有关ANSYS软件的知识。

这次是做的三维立体零件的建模,我学会了三维坐标的转换,倒角,体的分割与删除的操作以及有限元网格划分等操作。

经过多次的练习操作,发现要成功建模必须要做好准备工作和熟练的操作能力。

首先要有清晰的建模思路比如该采取自底向上或自顶向下建模方向;其次要算对模型所需的尺寸大小,方便于建模过程中坐标的平移和模型的准确等;还有就是仔细操作每一个步骤,因为该软件没有撤回的功能,为了减少失误和避免重新操作要认真执行每一个步骤不能操之过急。

学习这个软件知道操作的方法并且多练习就好熟悉并不是想象中的那么难。

出现问题了去寻找解决问题的办法,试着在遇到问题时自己去解决问题,也可以跟同学交流讨论来解决问题。

在这些过程中,自己操作软件水平也是在不断地提高。

通过这个软件尝试的去建一些其他模型会发现到一些建立模型过程中的乐趣,接触一些从未见过的东西也是开阔自己的视野。

同时也希望自己能够继续认真学习这个软件,掌握更多的建模方法,用好ANSYS建模。