2000m 3高炉出铁场除尘系统分析

- 格式:pdf

- 大小:160.42 KB

- 文档页数:3

前言XXXX炼铁厂对1#、5#高炉出铁场及矿槽除尘系统改造,使出铁场及矿槽系统生产过程中产生的粉尘得到有效控制,做到达标排放,我所受XXXX炼铁厂委托进行方案设计,结合1#、5#高炉炉前工况、作业制度、现场布置情况特编制两套方案供公司领导参考。

方案一、1#、5#高炉出铁场共用一套除尘系统,1#、5#高炉矿槽共用一套除尘系统;方案二、1#高炉出铁场及1#高炉矿槽共用一套除尘系统,5#高炉出铁场及5#高炉矿槽共用一套除尘系统。

本方案在编制过程中受到XXXX各部门的大力支持,在此表示衷心的感谢!编制人员:xxxxx xxxxx xxxxxxxxxx xxxxx xxxxxxxxxx xxxxx xxxxx原始资料1.电源:电源频率:50Hz;2.风象资料环境温度:最低 -12℃,最高40.1℃;相对湿度:≤70%;大气压:冬季764 mmHg,夏季747 mmHg;风:冬季主导风向西南,平均风速 2m/s;夏季主导风向西北,平均风速 3m/s;3.高炉资料1)出铁场烟尘(气)气特性(参考6#高炉数据)烟尘成份0.8%CO220.2% O279% N2烟尘化学成份SiO2TiO2Fe2O3AL2O3FeO MnO Fe5.7% 0.14% 31.64% 1.3% 29.83% 0.06% 7.96%CaO MgO Na2O P2O5灼烧合计1.0% 0.3% 0.2% 0.18% 20.87% 99.2%烟尘粒度≤5μ5~10μ10~20μ20~50μ>50μ10% 19% 33% 16% 22%烟尘比重堆积比重1.3g/cm3真比重3.76g/cm3烟气含尘浓度:0.35~5 g/cm32)1#、5#高炉主要工艺参数1#、5#高炉主要工艺参数序号项目单位数量备注1#炉5#炉1 炉容m3480 380(480)2 高炉利用系数 3.7 3.33 出铁时间min/炉40¬4530¬404 间隔时间min/炉90¬100905 平均出铁量吨/炉110 856 最大出铁量吨/炉7 炉顶煤气压力KPa 110 948 开口机形式1#炉液压,5#炉拟改液压在同一侧9 堵口机形式3)矿槽系统粉尘特性(参考6#高炉数据)烟尘化学成份Fe FeO Fe2O3MnO S P MgO39.33% 1.2% 54.9% 1.97% 2.25% 0.07% 2.49%CaO SiO210.49% 9.5%烟尘粒度≤5μ5~10μ10~30μ30~50μ>50μ1.73% 5.87% 28.4% 19.9% 44.1%烟尘比重堆积比重1.28g/cm3真比重3.46g/cm3烟气含尘浓度:2.5~6 g/cm3(标况)4) 1#、5#高炉槽下矿仓分配情况:1#高炉共11个仓,其中4个烧结矿仓,4个球团矿仓,2个焦丁仓,1个块矿仓;5#高炉共11个仓,其中4个烧结矿仓,4个球团矿仓,2个焦丁仓。

宣钢新2#高炉出铁场摆动流嘴除尘应用研究宣钢新2#高炉是宣城钢铁集团公司的主要设备之一,对于宣钢来说,高炉的正常运行至关重要。

高炉出铁场摆动流嘴除尘是高炉运行过程中重要的环保设备,通过对高炉出铁场摆动流嘴除尘应用进行深入研究,可以进一步提高宣钢新2#高炉的环保性能和生产效率。

本文将就宣钢新2#高炉出铁场摆动流嘴除尘应用进行研究分析,以期为宣钢公司的高炉运行和环保工作提供重要参考。

一、摆动流嘴除尘工作原理摆动流嘴除尘是一种常见的高炉除尘设备,其工作原理是通过喷嘴将清洁空气喷入高炉烟气中,使烟气中的粉尘颗粒与清洁空气发生冲击和碰撞,从而实现粉尘的除尘目的。

在高炉出铁场,摆动流嘴除尘设备通常设置在烟囱或烟气排放口附近,通过摆动流嘴喷射清洁空气,将烟气中的粉尘颗粒拦截下来,从而净化了烟气的环境。

二、宣钢新2#高炉出铁场摆动流嘴除尘现状在宣钢新2#高炉出铁场,摆动流嘴除尘设备已经投入使用,并取得了一定的除尘效果。

在实际运行中,还存在一些问题和不足。

由于高炉出铁场工况复杂,烟气中含有大量的粉尘颗粒,这就对摆动流嘴除尘设备的除尘效果提出了更高的要求。

当前的摆动流嘴除尘设备存在清洁空气喷射效果不稳定、易堵塞等问题,影响了设备的正常运行和除尘效果。

需要对宣钢新2#高炉出铁场摆动流嘴除尘应用进行深入研究,找出存在的问题并加以解决,以进一步提高宣钢新2#高炉的环保性能。

三、摆动流嘴除尘应用研究1. 清洁空气喷射效果不稳定问题针对清洁空气喷射效果不稳定的问题,需要对喷嘴的结构和布置进行优化设计。

通过改进喷嘴的结构,使得清洁空气能够均匀喷射到烟气中,有效地提高了喷射效果的稳定性。

对摆动流嘴除尘设备进行合理的布置,也是提高喷射效果稳定性的重要方面。

通过对摆动流嘴的布置位置和喷射方向进行优化设计,可以最大程度地提高清洁空气的喷射效果,从而解决清洁空气喷射效果不稳定的问题。

2. 易堵塞问题摆动流嘴除尘设备易堵塞是目前摆动流嘴除尘设备的普遍问题。

高炉出铁场除尘优化探讨作者:赵颖刘现生张峰来源:《今日自动化》2020年第06期[摘要] 安钢3#高炉采用双矩形出铁场,出铁场平坦化。

高炉共设有4个铁口,每个铁口设有各自独立的泥炮、开口机、移盖机、摆动溜槽。

设置了2系列出铁场通风除尘尘系统为负压式,净化设备采用低压脉冲袋式除尘器。

[关键词]除尘;优化;探讨[中图分类号]TF321 [文献标志码]A [文章编号]2095–6487(2020)06–0–02Discussion on Dust Removal Optimization of Blast Furnace Casting YardZhao Ying, Liu Xian-sheng, Zhang Feng[Abstract]Angang No. 3 blast furnace adopts double rectangular tapping yard, which is flattened. The blast furnace is equipped with 4 tapholes, and each taphole is equipped with its own independent mud gun, opening machine, cover moving machine, and swing chute. The 2 series of cast house ventilation and dust removal system is set up as a negative pressure type, and the purification equipment uses a low-pressure pulse bag filter.[Keywords]dust removal; optimization; discussion1 出铁场除尘设计的背景除尘系统为负压式,净化设备采用低压脉冲袋式除尘器,除尘风机采用离心式风机,含尘气体经过吸风罩、抽风管道、进入除尘器净化处理,然后通过风机送入消音器,再经过排气烟囱排入大气,除尘器收集的粉尘经输灰设施进入灰仓储存定期用汽车外运集中处理。

浅谈高炉出铁场除尘创新与改造作者:白玮来源:《中国新技术新产品》2012年第07期摘要:针对高炉出铁场除尘存在的除尘效果差,出铁场难封闭的现状,通过将出铁口顶吸罩进行改造,增加侧吸罩,及对出铁场进行平坦化改造,设计密封盖板进行封闭除尘等创新与改造,达到良好的除尘效果。

关键词:出铁场除尘;改造;创新;除尘效果中图分类号:TF38 文献标识码:A随着高炉高风温、高煤比、高富氧、高顶压等操作手段的应用,冶炼强度的不断提高,生产工艺和操作水平的不断提升,高炉产量不断提高,烟尘的排放量也随之加大,员工对现场环境和清洁生产的要求也越来越强烈。

原有的出铁场除尘能力突显不足,必须进行改造创新,提高除尘效果。

1现状莱钢股份炼铁厂现有六座高炉,高炉出铁场最初设计为斜坡式出铁场。

出铁场平台高低错台多、放坡多。

高炉在出铁过程中产生大量的烟尘。

高炉出铁场除尘原设计只有铁口顶吸罩和罐位罩进行除尘,铁口和罐位产生的烟尘大部分被收集,仍有部分烟尘得不到很好的收集,影响除尘效果。

撇渣器和流铁沟处有大量烟尘外溢,但是撇渣器和流铁沟因标高相差大,无法实现封闭,无法进行除尘,给高炉现场环境造成严重污染。

同时带有腐蚀性的酸性烟尘加剧了厂房钢结构的锈蚀。

2 原因分析出铁场除尘效果差的原因主要有:(以莱钢股份炼铁厂2#高炉为例)2.1 出铁场除尘器入口管道曲折,阻损大2#高炉出铁场除尘原设计为1#、2#高炉共同使用,因现场空间的限制,除尘器本体入口部位设计成方管,弯头多,管网走线曲折,阻损大。

随着两座高炉大修扩容以及1#高炉新上出铁场除尘,只在方管的中部进行隔断,仅供2#高炉出铁场除尘使用。

随着2#高炉扩容及冶炼强度的提高,出铁量大大提高,加之原除尘的设计缺陷,系统阻力大,系统各处风量分配不合理,除尘效果差。

2.2出铁口顶吸罩为固定式,容积小原出铁口顶吸罩为固定式,受现场开口机、泥炮的影响,容积小,除尘能力差。

影响炉前作业。

为方便检修在顶吸罩上开孔,因此外面的风混入严重。

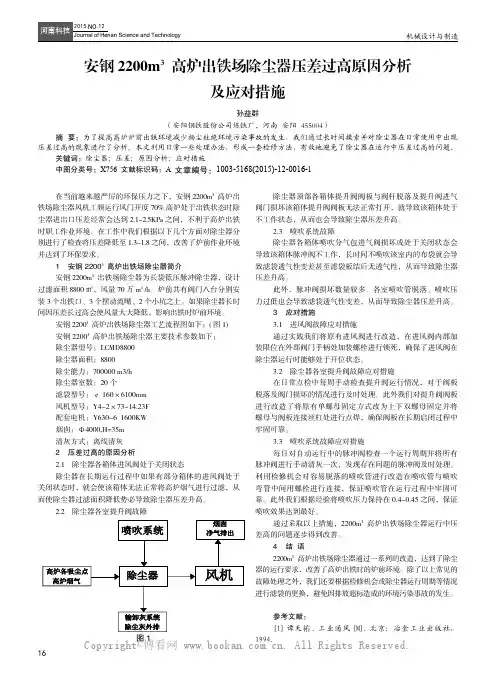

16安钢2200m ³高炉出铁场除尘器压差过高原因分析及应对措施孙益群(安阳钢铁股份公司炼铁厂,河南 安阳 455004)摘 要:为了提高高炉炉前出铁环境减少扬尘杜绝环境污染事故的发生,我们通过长时间摸索并对除尘器在日常使用中出现压差过高的现象进行了分析。

本文利用日常一些处理办法,形成一套检修方法,有效地避免了除尘器在运行中压差过高的问题。

关键词:除尘器;压差;原因分析;应对措施中图分类号:X756 文献标识码:A 文章编号:1003-5168(2015)-12-0016-1在当前越来越严厉的环保压力之下,安钢2200m ³高炉出铁场除尘器风机工频运行风门开度70%高炉处于出铁状态时除尘器进出口压差经常会达到2.1-2.5KPa 之间,不利于高炉出铁时职工作业环境。

在工作中我们根据以下几个方面对除尘器分别进行了检查将压差降低至1.3-1.8之间,改善了炉前作业环境并达到了环保要求。

1 安钢2200³高炉出铁场除尘器简介安钢2200m ³出铁场除尘器为长袋低压脉冲除尘器,设计过滤面积8800㎡,风量70万m ³/h。

炉前共有阀门八台分别安装3个出铁口、3个摆动流嘴、2个小坑之上。

如果除尘器长时间因压差长过高会使风量大大降低,影响出铁时炉前环境。

安钢2200³高炉出铁场除尘器工艺流程图如下:(图1)安钢2200³高炉出铁场除尘器主要技术参数如下:除尘器型号:LCMD8800除尘器面积:8800除尘能力:700000 m3/h 除尘器室数:20个滤袋型号:¢160×6100mm 风机型号:Y4-2×73-14.23F 配套电机:Y630-6 1600KW 烟囱:Ф4000,H=35m 清灰方式:离线清灰2 压差过高的原因分析2.1 除尘器各箱体进风阀处于关闭状态除尘器在长期运行过程中如果有部分箱体的进风阀处于关闭状态时,就会使该箱体无法正常将高炉烟气进行过滤,从而使除尘器过滤面积降低势必导致除尘器压差升高。

摘要:本文依据高炉炉前出铁口烟气、烟尘特有的特点,并经过对现有除尘器的除尘效果的分析,选定优越的除尘设施,已达到最佳的除尘效果。

关键词:烟尘安全除尘1概述龙钢炼铁2#高炉炉前烟气中烟尘浓度波动比较大,瞬时浓度值可超出3g/Nm3,且由于出铁口温度高,会产生大量水蒸气。

另外炉顶经常有煤气通过皮带机头收尘罩进入除尘管道,经监测,CO浓度瞬间可达到2000ppm以上,给炉前除尘带来很大的挑战和压力。

2炼铁2#高炉炉前基本情况目前,高炉炉前除尘采用一台卧式电除尘设备进行除尘,除尘效果差,加之烟气中CO含量有瞬时超标现象,存在安全运行隐患。

为了有效回收炉前作业产生的烟尘、粉尘,改善炉前工作环境,预防职业尘肺病的发生,保护员工身体健康,需对炉前除尘进行改造。

3除尘效果差原因分析3.1高炉放铁时,铁口上方温度达600℃以上,高温气体在除尘进风管道产生大量的冷凝水,加之炉前工要手动洒水来冷却炉前设备,产生的大量水蒸气进入除尘进风管道,致使大量冷凝水进入除尘电场,造成电场潮湿、绝缘等级降低,电场内部放电严重,电场内部某些尖端放电点在潮湿环境下拉弧,某些绝缘部件爬电,造成电场瞬间短路。

电场电流降低,阴极线上积尘较多,电昏闭塞。

无法进行除尘作业,出口含尘量超标。

3.2炉前放铁时炉顶主皮带机头头除尘罩与上料罐是联通的,炉顶上密打开后,下料罐内的煤气窜入上料罐,煤气吸入除尘管道。

放铁过程中,铁口喷出大量的煤气及氧化铁烟气,进入除尘管道。

经监测,除尘进风管道烟气中的CO含量瞬间可达到2000ppm以上,与电除尘运行标准CO<1800ppm对比,不符合电除尘的安全运行。

3.3铁口及罐位上方的烟尘中,含有大量的Fe2O3及Fe3O4元素,这些元素致使烟气变为黄色或褐色,电除尘无处理这种色素的能力,致使除尘引风机出口烟囱排出空气颜色为黄色或褐色,远处观望,烟气弥漫。

3.4烟尘量大,尘粒细。

据有关测定,高炉出铁场的烟尘量一般为2.5kg/t(铁),二次烟尘粒度小于10um的约占到60%。

高炉煤气除尘系统设计摘?要高炉煤气是高炉炼铁时产生的一种剧毒低热值的气体,它是钢铁企业内部生产使用的主要能源,需要除尘后再利用,而高炉煤气除尘系统的设计对其除尘效果具有非常重要的作用,因此,做好高炉煤气除尘系统的设计具有非常重要的意义。

本文从高炉煤气除尘工艺的相关概念谈起,然后就高炉煤气除尘系统的相关参数的选择进行说明,最后分别从高炉煤气除尘系统的各个组成部分的设计就高炉煤气除尘系统的设计进行剖析。

关键词高炉煤气;除尘系统;工艺流程;设计中图分类号 tf 文献标识码 a 文章编号1673-9671-(2012)052-0212-011 高炉煤气除尘工艺概述1.1 高炉煤气除尘的必要性高炉煤气是钢铁企业内部生产使用的主要能源。

广泛用于钢厂各加热燃烧系统内。

当高炉煤气内部含尘量超过10 mg/m3时,对使用煤气系统造成以下危害。

1)对高炉热风炉系统造成严重损害,堵塞,降低热风炉炉龄,影响高炉生产。

2)造成trt(余压发电装置)的转子严重磨损,使trt寿命大幅度降低。

3)对其他的使用高炉煤气燃烧炉(如焦炉加热燃烧系统、轧钢加热炉)造成堵塞,甚至损坏。

1.2 高炉煤气除尘工艺流程说明高炉煤气经重力除尘后,由荒煤气主管分配到除尘系统的各箱体中,并进入荒煤气室,颗粒较大的粉尘由于重力作用自然沉降而进入灰斗,颗粒较小的粉尘随煤气上升。

经过滤袋时,粉尘被阻留在滤袋的外表面,煤气得到净化。

净化后的煤气进入净煤气室,由净煤气总管输入煤气管网。

当荒煤气温度大于260℃或低于100℃时,系统将自动关闭所有箱体进口蝶阀,同时打开荒煤气放散阀组,进行荒煤气放散,该过程为无扰切换,并可以有效控制高炉炉顶压力。

随着过滤过程的不断进行,滤袋上的粉尘越积越多,过滤阻力不断增大。

当阻力增大到一定值时,电磁脉冲阀启动,进行脉冲喷吹清灰,喷吹气采用氮气,清理的灰尘落入灰斗然后由高压净煤气(或氮气)将灰尘输送至大灰仓,再由汽车运出厂区。

2 高炉煤气除尘系统相关参数的选择2.1 气量换算q=q标*(273+t)/[273*(1+p)]。

首钢2#高炉出铁场除尘技术的进展和分析胡学毅1. 前言2002年8月27日世界金属导报刊登了“首钢二高炉实现清洁化生产”一文,文中提到随着炼铁技术的飞速发展和对环境保护的更高要求,原有的除尘设备和工艺已无法满足现代化炼铁生产的需要,用高新技术对传统工艺进行改造和提升势在必行。

这次首钢二高炉的改造,除了在工艺方面首次采用了高炉冶炼人工智能专家系统、高炉铜冷却壁、高风温内燃式改造型的热风炉及炉缸底组合内衬结构等20余项国内外一流新技术、新工艺、新设备、新材料以外,特别是在环保除尘方面加大了科技含量和资金投入。

二高炉分别于1979年,1991年和2002年先后进行了三次大的改造,历次改造不仅在工艺上相继增添当时的新技术,如炉容从650m3增加到1327m3和1760m3,而且对出铁场的除尘是从无到有,并对除尘技术不断完善。

首钢二高炉1979年大修工程中,在国内首次尝试对高炉出铁场进行一、二次除尘,经设计、加工、制造、调试、投产运行后取得了一些实际经验,较好地解决了高炉出铁场除尘的问题,国内各钢铁企业纷纷学习和效仿。

此后首钢三、四高炉大修改造中基本采用了该项技术。

所以二高炉出铁场所用的除尘技术在国内有一定的代表性和覆盖面。

比较与分析首钢二高炉出铁场除尘的历次改进,总结其中的经验教训,一方面反映了我国高炉除尘技术在不同阶段的进展,另一方面对促进国内高炉除尘技术的发展、提高治理水平具有重要的指导作用。

2.首钢二高炉出铁场除尘历次改造的情况与特点1979年9月二高炉改造投产后的容积为1327m3, 两个长方形出铁场,两个出铁口180度对称布置,对出铁场作了一,二次全面的除尘设计。

出铁口一侧设吸风罩,出铁口上部设有离地2m的收集二次烟尘的垂幕,面积约为10mx7m,设置垂幕的目的是解决开铁口和堵铁口期间散发的烟尘,并对摆动流槽、敝渣器、铁沟渣沟等处散发的烟尘也进行捕集,总设计风量为50万m3/h。

敝渣器采用落地罩形式控制烟尘,摆动流槽采用低矮罩形式控制烟尘;由于出铁场的烟尘是阵发性的,为节能对风机设置了液力耦合器进行调速,出铁时风机高速,出渣时风机中速,其他时间低速运行。