离子注入

- 格式:ppt

- 大小:13.34 MB

- 文档页数:73

微电子制造工艺概论第6章离子注入P1Ø非平衡Ø高能离子与原子核及其核外电子碰撞Ø损失能量,停下度。

=S e(E) =S n(E)值电子阻止起主要作用;不同离子对应的As,P,B在硅中核、电子阻止本领与能量关系计算值低能区中能区高能区可以计算浓度分布了。

,ΔR p:投影射程的标准偏差P1*******倾斜旋转硅片后的无序方向1.8Å衬底为单晶材料,当离子束准确的沿着晶格方向注入时,几乎不会受到原子核的碰撞,因此来自靶原子的阻止作用要注入深度大于,其纵向分布峰值与高斯沟道E d 0注入离子引起的晶格损伤有可能使晶。

注入损伤会使载流子迁移率下降,少结反向漏电流增大。

P21(自由低剂量情况电激活比例随着温度高剂量退火特性与温度变化分为以下),点缺陷无序,温度升高,间隙硼和硅原子与空位),点缺陷通过重新组合或结团,凝聚为位错环等中产生自P26实线为非晶层退火,虚线为损伤区还没有变为非晶层的退火;低剂量时,磷的退火与硼相似;高剂量时,形成的无定型层出现不同的退火机理。

对所有高剂量低剂量的注入,基本适合的退火温度仅,此时在单晶层上发生无定型的固相外延,此温度低于非发展趋势:尽可能地降低热处理温度和热处理时间以控制通过原子间的扩散进行的原子运动。

P38磁分析器离子源加速管聚焦扫描系统靶r dt qI A Q 1BF 3:B ++,B +,BF 2+,F +, BF +,BF ++B 10B 11P43G G技术制成的材料 ,厚度均匀,尤其适于制作超薄型。

离子注入的方法

1. 离子束注入:这是最常见的离子注入方法之一。

在离子束注入过程中,离子源产生的离子经过加速后形成高能离子束,然后被注入到材料表面。

离子束注入可以通过调整离子能量、束流密度和注入时间等参数来控制注入深度和浓度。

2. 等离子体浸没离子注入:这种方法将材料放置在等离子体中,等离子体中的离子在电场作用下被加速并注入到材料表面。

等离子体浸没离子注入可以实现大面积的均匀注入,适用于薄膜和大面积材料的处理。

3. 射频离子注入:在射频离子注入中,离子源产生的离子通过射频电场的作用被加速并注入到材料中。

这种方法通常用于较低能量的离子注入,适用于特定的应用场合。

4. 多能量离子注入:多能量离子注入是指在离子注入过程中使用多个不同能量的离子束,以实现不同深度的注入。

这种方法可以在材料中形成多层注入结构,改善材料的性能。

5. 共注入:共注入是将两种或以上的离子同时注入到材料中,以实现特定的性能改善。

共注入可以通过调整不同离子的能量和浓度来控制注入效果。

无论采用哪种离子注入方法,都需要根据具体的应用需求和材料特性来选择合适的离子源、加速电压、注入剂量等参数。

离子注入技术在半导体、材料科学、生物医学等领域有广泛的应用。

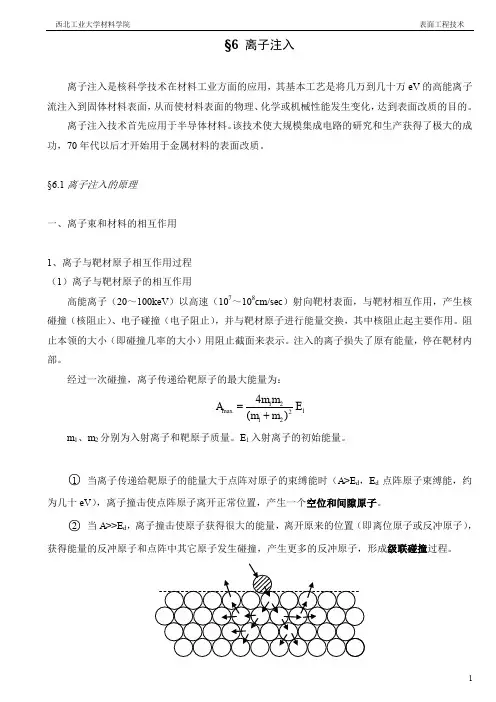

§6 离子注入离子注入是核科学技术在材料工业方面的应用,其基本工艺是将几万到几十万eV 的高能离子流注入到固体材料表面,从而使材料表面的物理、化学或机械性能发生变化,达到表面改质的目的。

离子注入技术首先应用于半导体材料。

该技术使大规模集成电路的研究和生产获得了极大的成功,70年代以后才开始用于金属材料的表面改质。

§6.1离子注入的原理一、离子束和材料的相互作用1、离子与靶材原子相互作用过程 (1)离子与靶材原子的相互作用高能离子(20~100keV )以高速(107~108cm/sec )射向靶材表面,与靶材相互作用,产生核碰撞(核阻止)、电子碰撞(电子阻止),并与靶材原子进行能量交换,其中核阻止起主要作用。

阻止本领的大小(即碰撞几率的大小)用阻止截面来表示。

注入的离子损失了原有能量,停在靶材内部。

经过一次碰撞,离子传递给靶原子的最大能量为:12max 12124()m m A E m m =+ m 1、m 2分别为入射离子和靶原子质量。

E 1入射离子的初始能量。

○1 当离子传递给靶原子的能量大于点阵对原子的束缚能时(A >E d ,E d 点阵原子束缚能,约为几十eV ),离子撞击使点阵原子离开正常位置,产生一个空位和间隙原子。

○2 当A >>E d ,离子撞击使原子获得很大的能量,离开原来的位置(即离位原子或反冲原子),获得能量的反冲原子和点阵中其它原子发生碰撞,产生更多的反冲原子,形成级联碰撞过程。

离子的轰击,可以使靶材发生溅射,靶材中产生大量的置换原子、间隙原子和空位(即产生缺陷);高速运动的离子终止在靶材中会产生热效应。

在热效应作用下,点阵缺陷开始迁移,形成间隙原子团、空位团(即位错环)。

(2)离子在靶材中的分布离子注入、能量交换是一个随机过程。

注入离子的浓度在靶材中的射程(即深度)中呈高斯分布。

2、离子撞击引起的效应概括为三种:①掺杂作用:引起材料表层的原子成分发生变化,如大规模集成电路采用的离子注入。

离子注入(Ion Implant)和快速热退火(RTA)1、离子注入首先对离子注入的物理原理进行了学习:离子注入是通过使待注入的原子(分子)电离,离子经过加速射到固体材料以后,与材料中的原子核与电子将发生一系列碰撞,经过一段曲折路径的运动,入射离子能量逐渐损失,最后停留在材料中,并引起材料表面成分、结构和性能发生变化。

接着对离子注入的基本要素做了了解:注入能量:决定离子的入射深度;能量越大,离子获得的速度越大,相同衬底上注入的越深。

注入剂量和注入时间:决定了离子的注入浓度。

剂量越大,靶材单位面积内获得的离子越多,Rs值越小。

然后对扩散与离子注入在一些方面做了比较:扩散离子注入工艺条件1000o C 硬掩膜低温光刻掩膜注入分布各向同性分布各向异性分布接下来认真学习了LTPS工艺中遇到的离子注入:CHD(channel doping)CHD的作用:控制TFT Vth, 由于多晶硅天生的晶粒缺陷容易造成Vth的严重飘移和均匀性不佳,尤其当晶体管尺寸缩小时,Vth的问题将会更加严重。

CHD的条件:掺B-5kev-2E12(所用气体:BF3)。

ND/PD作用:控制形成NMOS/PMOS的源漏极区域,由于LTPS 的本征多晶硅阻值相当高,需以注入方向改变主要导电载流子种类;使M2与poly-Si形成欧姆接触,减少接触电阻,→Ion升高;阻止少数载流子通过→Ioff下降。

ND条件:P-15kev-4E14(所用气体:PH3)PD条件:B-25kev-1E15(所用气体:BF3)注意到了ND和PD掺杂时剂量和能量的不同,并分析了其原因:PD掺杂时需要穿过GI层进入poly-Si中,且需要补偿LDD 掺杂中进入Pmos区的P。

LDD作用:抑制热载流子效应:以较低的注入量在源极/漏极端与沟道之间掺杂,形成一浓度缓冲区,等效串联了一个大电阻,水平方向电场减少并降低了电场加速引起的碰撞电离产生的热载流子几率。

注意到注入剂量需要适度:注入剂量过大,会使LDD 注入失去意义;注入剂量太小,会造成串联电阻过高,降低载流子迁移率。

第五章离子注入15.1 概述5.2离子注入原理5.3注入离子在靶中的分布5.4 注入损伤5.5 退火5.6 离子注入设备与工艺5.7 离子注入的其它应用5.8 离子注入与热扩散比较及掺杂新技术5.1 概述2什么是离子注入:将原子电离,在强电场作用下离子被加速射入靶材料的表层,以改变这种材料表层的性质。

离子注入工艺:用离子注入方法,将一定剂量的Ⅲ、Ⅵ族杂质注入到半导体晶片的特定区域,再进行退火,激活杂质,修复晶格损伤,从而获得所需的杂质浓度,形成pn结。

离子注入工艺特点3杂质浓度分布与总量可控性好;是非平衡过程,不受固溶度限制;注入杂质纯度高,能量单一,洁净度好;室温注入,避免了高温过程对靶片的影响;杂质分布的横向效应小,有利于器件尺寸的缩小;离子注入会造成晶格缺陷,甚至非晶化,即使退火也以难完全消除;是单片工艺,生产效率低、成本高;设备复杂、价格昂贵。

5.2离子注入原理射程R :离子在靶内移动的总路线长度;投影射程x P :在入射方向上离子射程的投影距离射程的横向分量x i :在与入射方向垂直的方向上离子射程的投影距离4 5.2.1 与注入离子分布相关的几个概念R =l 1+l 2+l 3…5.2.1 与注入离子分布相关的几个概念 射程分布:大量入射离子投影射程的统计分布,即靶内入射离子浓度分布平均投影射程(R p ):正是离子浓度最大值位置投影射程标准偏差(∆R p ):是平均投影射程的统计波动横向标准偏差(∆R ⊥):是射程的平均横向分量的统计波动。

5注入离子的二维分布5.2.2 离子注入相关理论基础6在集成电路制造中,注入离子的能量一般为5~500keV,进入靶内的离子不仅与靶内的自由电子和束缚电子发生相互作用,而且与靶内原子核相互作用。

LSS理论认为注入离子在靶内的能量损失分为两个彼此独立的部分: 入射离子与原子核的碰撞,即核阻挡的能量损失过程;入射离子与电子的碰撞,即电子阻挡的能量损失过程。

第5章离子注入离子注入是另一种对半导体进行掺杂的方法。

将杂质电离成离子并聚焦成离子束,在电场中加速而获得极高的动能后,注入到硅中(称为“靶”)而实现掺杂。

离子束的性质离子束是一种带电原子或带电分子的束状流,能被电场或磁场偏转,能在高压下加速而获得很高的动能。

离子束的用途掺杂、曝光、刻蚀、镀膜、退火、净化、改性、打孔、切割等。

不同的用途需要不同的离子能量E :E < 10KeV,刻蚀、镀膜E = 10 ~ 50KeV,曝光E > 50KeV,注入掺杂离子束加工方式可分为1、掩模方式(投影方式)2、聚焦方式(扫描方式,或聚焦离子束(FIB)方式)掩模方式是对整个硅片进行均匀的地毯式注入,同时象扩散工艺一样使用掩蔽膜来对选择性区域进行掺杂。

扩散工艺的膜,而离子注入的掩蔽膜可以是SiO2膜,掩蔽膜必须是SiO2也可以是光刻胶等其他薄膜。

掩模方式用于掺杂与刻蚀时的优点是生产效率高,设备相对简单,控制容易,所以应用比较早,工艺比较成熟。

缺点是需要制作掩蔽膜。

聚焦方式的优点是不需掩模,图形形成灵活。

缺点是生产效率低,设备复杂,控制复杂。

实现聚焦方式的关键技术是1、高亮度小束斑长寿命高稳定的离子源;2、将离子束聚焦成亚微米数量级细束并使之偏转扫描的离子光学系统。

5.1 离子注入系统离子源:用于离化杂质的容器。

常用的杂质源气体有BF3、AsH3 和PH3等。

质量分析器:不同离子具有不同的电荷质量比,因而在分析器磁场中偏转的角度不同,由此可分离出所需的杂质离子,且离子束很纯。

加速器:为高压静电场,用来对离子束加速。

该加速能量是决定离子注入深度的一个重要参量。

中性束偏移器:利用偏移电极和偏移角度分离中性原子。

聚焦系统:用来将加速后的离子聚集成直径为数毫米的离子束。

偏转扫描系统:用来实现离子束x、y方向的一定面积内进行扫描。

工作室:放置样品的地方,其位置可调。

一、离子源作用:产生所需种类的离子并将其引出形成离子束。