储罐施工全过程演示

- 格式:ppt

- 大小:6.97 MB

- 文档页数:35

储罐制作安装施工工艺流程:

材料验收→绘制排版图→预制→基础验收→底板铺设焊接→罐底真空试漏、探伤→第一圈板组装焊接→胀圈调整组装→罐顶组装焊接及附件安装→电动倒链就位

→依次提升组装焊接各圈壁板及探伤

→→罐内工艺、支架安装(随罐体提升逐步进行)

→加强圈,盘梯支架组装

→组对角缝→拆除倒链→罐内、外附件安装→梯子平台组装→水压试验→交工验收

储罐防腐保温施工工艺流程:

材料验收→骨架预制→外壁脚手架搭设→骨架焊接→外壁喷砂除锈→外壁防腐→保温层安装→防护层安装→内壁脚手架搭设→内壁喷砂除锈→内外壁防腐→脚手架拆除。

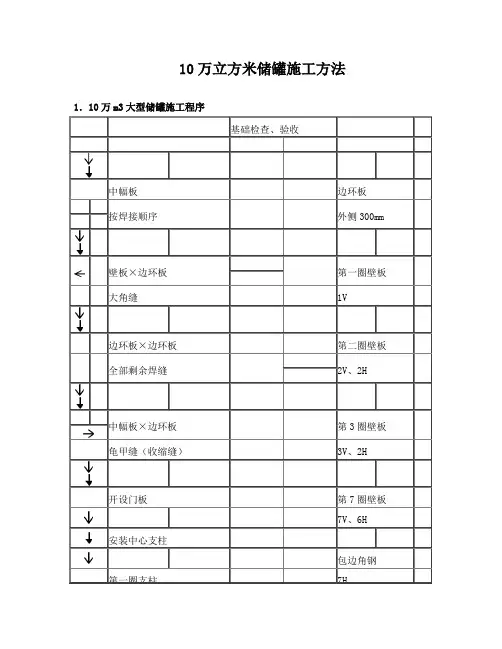

10万立方米储罐施工方法1.10万m3大型储罐施工程序基础检查、验收中幅板边环板按焊接顺序外侧300mm壁板×边环板第一圈壁板大角缝1V边环板×边环板第二圈壁板全部剩余焊缝2V、2H中幅板×边环板第3圈壁板龟甲缝(收缩缝)3V、2H开设门板第7圈壁板7V、6H 安装中心支柱包边角钢第一圈支柱7H第一跨梁、檩条盘梯铺中心罐顶板扶手、附件第二圈支柱剩余罐顶板第二跨梁、檩条全部罐顶板铺罐顶板罐体试验第三跨檩条除锈、喷漆恢复门板交付关键线路一般线路2.施工方法2.1基础检查2.1.1检查基础水平度、表面凸凹度、坡度、半径、方位等,做好详细记录并在罐基础上做出醒目标记。

2.1.2“门板”方位和重要的开孔位置最好也标注在罐基础上。

2.1.3上述数据以备后面的安装中用来修正、调整和提示。

2.2底板铺设2.2.1按确保完工后罐底半径符合设计要求适当放大的半径划出罐底外圆周线,然后铺设底板。

2.2.2优先铺设边环板,在一天内完成边环板组对,在焊接前再次检查确认后焊接边环板外侧300mm对接焊缝,打磨上表面并探伤合格。

2.2.3中幅板应尽快铺完,因为边环板外侧300mm焊缝合格后就具备了组装第一圈壁板的条件。

2.3安装第一圈壁板2.3.1根据基础上的方位线和外圆周线准确地确定罐底板上的中心点(不必等中幅板全部焊完),在边环板上划出罐壁组对圆周线和罐内参考圆(距罐壁100mm),再划出主要方位线,做好标记以备利用。

注意所划径向方位线要穿过罐壁板圆周线,并在壁板位置内外做好标记,以便第一圈壁板安装后,罐壁内外侧方位的一致性和准确度。

2.3.2上述工作完成并经确认后,点焊必要的工夹具就可以组对第一圈罐壁板。

2.3.3第一圈壁板的安装不必等中幅板全部焊完,只要边环板外侧300mm对接缝焊完、打磨探伤合格后即可安装,这是有效控制工期的第一个关键环节。

2.3.4作为“门板”的那张壁板的立缝暂不焊接,立缝夹具也暂不拆除并适当点焊。

大型储罐施工工法1、前言钢油罐有立式(包括拱顶式和浮顶式圆筒形)、球壳式(球形)和卧式(圆筒形)。

立式拱顶油罐由球冠形的罐顶及立式圆柱形罐壁所构成,主要用于储存介质为不易挥发油品,如柴油及相似类油品。

立式圆筒形拱顶钢油罐。

容量一般在一万立方米以下。

壁板采用套筒式连接(贴角焊缝)。

施工时常用倒装法(从罐顶开始,自上而下逐层安装罐壁,并用风机送风使罐体上升)。

与正装法(从罐壁底圈板开始,自下而上逐层安装罐壁)比较,减少了高空作业。

此工程原料槽区共11个罐体,容积均为4600m³,成品槽区共10个槽,其中2000 m³5个,1000 m³3个,500 m³2个。

原料槽(含内部蛇形加热管)总重1100余吨,成品槽(含内部蛇形加热管)总重600余吨。

2、工法特点2.1工艺技术先进、确保施工质量由于此工程罐体直径达19米,高度为16米。

储罐施工焊接量大、板材薄,壁板焊接易变形,要投入足够的具有储罐施工经验的焊工及先进的焊接设备,才能保证焊接质量及施工工期。

罐体壁板采用钢板搭接焊接连接,因此对罐体壁板及罐体同心度要求极高。

因此本工法在罐体的底板中心设置永久性中心点来控制罐体的椭圆度及壁板垂直度,所有的椭圆度测量依照该控制点展开。

在罐体基础上均匀设置4个控制点来控制罐体安装完成后盛水沉降观测。

2.2施工工序优化、缩短工期、降低成本此工程采用倒装法进行安装作业,倒装法是目前大型储罐安装施工的常用方法,其工艺及配套设备有很多种,但其中最先进、最可靠、最具生命力的当数倒装法液压提升技术。

3、适用范围此工法可适用于几千立方米到几万立方米的不同容积的大型储罐的液压提升施工。

不仅可应用新储罐的安装施工,也可用于旧储罐的改造施工,同时还可用于高层建筑的钢桅杆或钢尖塔和通讯塔等的液压提升施工。

4、工艺原理及特点4.1、倒装液压提升工艺原理液压提升利用液压提升装置(成套设备)均布于储罐内壁圆周处,先提升罐顶及罐体的上层(第一层)壁板,然后逐层组焊罐体的壁板。

储罐施工工艺一、概述储罐施工工艺已经很成熟,各个项目根据设计要求和结合自身特点,采用正装法或倒装法。

我这里介绍倒装法,与正装法相比,不管从安全、质量、工期、经济效益等方面,倒装都有较大的优势。

倒装法操作控制简单、可靠、危险性小,因此已经越来越多的被采用。

我主要介绍常规储罐的采用倒装法的施工工艺。

施工工艺流程二、施工准备2.1技术准备2.1.1贮罐施工前,应具备有施工图和设计有关文件、施工单位编制并经建设单位、监理审批的施工方案、原材料及配件的质量证明书、国家或行业的施工及验收规范。

2.1.2施工前,有关人员应熟悉图纸及有关技术文件、法规,通过图纸会审,明确贮罐建设工程相关专业配合要求。

贮罐的焊接技术人员应根据相关规范及焊接工艺要求进行焊接施工。

2.1.3贮罐施工技术人员应根据现场实际情况和施工技术文件,编制有针对性的、切实可行的施工技术方案及作业指导书,并进行相应的技术交底。

明确贮罐安装的质量标准及检验方法,编制质量保证措施,准备各种计量器具及施工记录。

2.1.4预制加工前要根据图纸、材料规格及施工规范的要求绘制贮罐排版图,经建设单位、监理单位审批后方可作为施工依据。

●罐底排版应考虑下列要求:(1)底板中幅板排版直径应考虑罐底边缘板焊接收缩量比设计直径大1.5-2/1000。

罐底边缘板外圆直径加收缩量。

(2)罐底边缘板宽度按设计图纸尺寸。

罐底由中幅板和边缘板组成,边缘板的径向宽度不得小于规范要求,在罐壁内侧至中幅板收缩缝之间不得小于650mm,伸出罐壁外侧不得小于50mm。

并应在圆周方向均匀布置。

2.1.5做好基础检查验收,基础应符合设计文件和规范要求;做好基础检查验收记录。

基础验收合格具备施工条件,经建设单位同意方可进行罐底施工。

2.2施工现场准备2.2.1施工场地应设置:材料、半成品存放场地;加工场地、办公设施等。

场地应平整,道路应畅通,临时用水、用电线路应按要求敷设。

2.2.2制作有关检测样板、模板,按规定制作内外弧板,拱顶板模具及角钢圈模具。