冲压模具名词解释

- 格式:doc

- 大小:32.00 KB

- 文档页数:4

冲压模具的基本类型冲压模具是现代工业生产中常用的一种工具,用于将金属板材或条材加工成所需形状的零件。

根据不同的加工需求和工艺要求,冲压模具可以分为以下几种基本类型。

一、单工位模具单工位模具是最简单、最基本的冲压模具类型。

它只有一个工作站,用于完成一次冲压加工操作。

单工位模具结构简单,制造成本较低,适用于简单形状的零件加工。

二、连续模具连续模具是由多个工作站组成的复杂模具。

每个工作站都有不同的功能,可以完成不同的冲压加工操作。

工件在连续模具中依次通过各个工作站,最终完成整个冲压加工过程。

连续模具具有高效生产的特点,适用于批量生产大量相似形状的零件。

三、复合模具复合模具是由多个单工位模具组合而成的模具系统。

每个单工位模具都有自己的功能,可以独立完成一道工序的冲压加工。

通过组合不同的单工位模具,可以实现复杂零件的加工。

复合模具具有灵活多变的特点,适用于加工形状复杂、工序繁多的零件。

四、多工位模具多工位模具是由多个工作站组成的模具,每个工作站都可以独立完成一道工序的冲压加工。

不同工作站之间通过传送装置或转盘进行工件的转移。

多工位模具具有高效率、高精度的特点,适用于大批量生产复杂形状的零件。

五、复进模具复进模具是一种特殊的模具类型,它可以在一次进给中完成多道工序的冲压加工。

复进模具通常由多个工作站组成,每个工作站都有不同的冲压功能。

工件在一次进给中依次通过各个工作站,完成多道工序的加工。

复进模具具有高效生产、节约时间的特点,适用于批量生产多道工序的零件。

六、特殊模具除了以上几种基本类型的冲压模具外,还有一些特殊的模具类型,如拉伸模具、弯曲模具、成形模具等。

这些特殊模具根据不同的加工需求和工艺要求,具有特定的结构和功能,可以完成特定形状的零件加工。

冲压模具的基本类型包括单工位模具、连续模具、复合模具、多工位模具、复进模具和特殊模具。

不同类型的模具适用于不同的加工需求,可以实现各种形状、各种工序的零件加工。

冲压模具在现代工业生产中起着重要的作用,为各行各业的发展提供了强有力的支持。

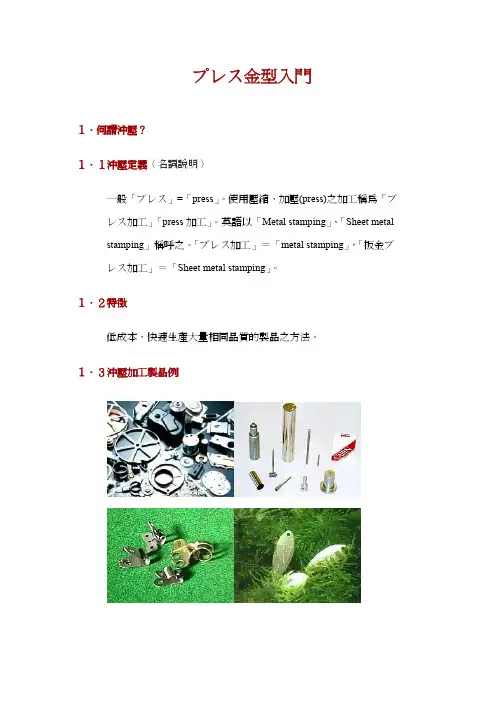

プレス金型入門1.何謂沖壓?1.1沖壓定義(名詞說明)一般「プレス」=「press」。

使用壓縮、加壓(press)之加工稱為「プレス加工」「press加工」。

英語以「Metal stamping」、「Sheet metal stamping」稱呼之。

「プレス加工」=「metal stamping」,「板金プレス加工」=「Sheet metal stamping」。

1.2特徴低成本、快速生產大量相同品質的製品之方法。

1.3沖壓加工製品例1.4「模具」與「沖壓機械」以剪刀切紙時,僅靠剪刀無法完成,必須靠人施加外力方可。

此時「剪刀」與「人」的関係正如「模具」與「沖壓機械」之關係。

僅靠模具無法完成沖壓加工品,必須搭配「沖壓機械」。

2.沖壓加工必要工具2.1沖壓機械沖壓機械種類多,主要有機械式(曲軸沖床、連桿沖床、凸輪沖床、螺桿沖床等)、油壓沖床、空壓沖床及其他。

其中最多使用者為曲軸沖床。

沖壓機械:馬達回轉帶動曲柄軸(crankshaft),經由連桿(connectingrod)將壓力傳至溜塊(slide or ram),使溜塊產生上下往復運動。

承塊(bolster):固定下模部分溜塊(slide):安裝上模部分,帶動上模之上下往復運動。

連桿:連結曲軸及溜塊,傳達動力。

曲柄軸:將回轉運動轉換成直線運動。

溜塊導軌(slide guide):拘束溜塊之運動。

飛輪/離合器(flywheel/clutch):飛輪積蓄能量;離合器使溜塊產生斷續動作。

2.2上模與下模成對的模具沖壓機械安裝沖壓模具,利用模具之成對刃物(tool)進行沖壓加工,成對刃物分別安裝在溜塊與承塊。

上刃與下刃之間置放被加工材料。

模具的品質、性能與沖壓加工産性、沖壓加工品之品質有密切的直接關係。

安裝在溜塊之模具稱為上模。

安裝在承塊之模具稱為下模。

上模與下模構成成對的模具。

3.沖壓加工製程說明沖壓加工(鍛造、壓印、接合等)類別多,諸如切斷加工、彎曲加工、引伸加工。

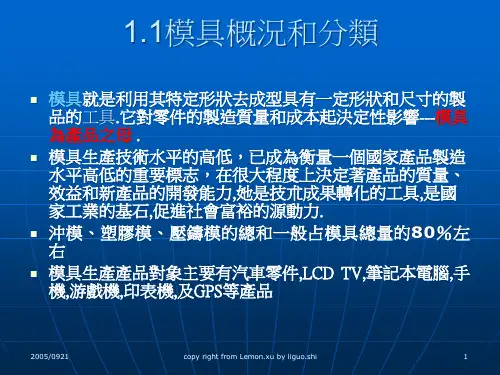

模具的名词解释模具是一种用于制造产品的工具,通常由金属或塑料材料制成,具有特定的形状和结构。

模具在现代工业生产中起着重要的作用,被广泛应用于汽车制造、电子设备生产、塑料制品制造等各个领域。

本文将对模具的定义、分类、制造和应用进行解释和介绍。

一、定义模具是指用于制造产品的工具,它可以将原材料(如金属或塑料)按照特定的形状和尺寸加工成所需的产品。

模具常见的类型有压铸模具、注塑模具、冲压模具等。

模具对产品的质量和生产效率有着重要影响。

二、分类1. 压铸模具压铸模具是用于将金属熔化后的液态材料注入模具中,通过压力将其冷却和凝固成特定形状的工具。

常见的压铸模具有锌合金模具、铝合金模具等。

压铸模具主要应用于汽车行业、航空航天等领域。

2. 注塑模具注塑模具是将塑料颗粒加热熔化后注入模具中,通过压力使其冷却凝固成特定形状的模具。

注塑模具广泛应用于塑料制品制造,如塑料容器、家电外壳、玩具等。

3. 冲压模具冲压模具是通过加工金属板材,利用模具对金属进行切割、冲孔、弯曲等形状加工的工具。

冲压模具应用广泛,包括汽车零部件、电子器件外壳、家电等领域。

三、制造过程模具的制造过程通常包括设计、加工和装配三个阶段。

1. 设计阶段在设计阶段,工程师根据所需产品的形状和尺寸要求,制定出模具的设计方案,包括模具的结构、尺寸和材料等。

设计过程需要考虑产品的制造工艺、材料特性和使用要求等因素。

2. 加工阶段加工阶段是将模具的设计方案转化为实际的模具零部件的过程。

这包括材料的选取、数控机床的精确加工和热处理等步骤。

精确的加工保证了模具的高度精度和表面质量。

3. 装配阶段在装配阶段,将模具的各个零部件进行组装,并进行必要的调试和检验。

装配过程需要严格控制尺寸和配合关系,确保模具的正常工作。

四、应用领域模具在各个领域的应用非常广泛,对产品的质量和生产效率起着重要作用。

1. 汽车制造汽车制造是模具应用的一个重要领域,包括车身模具、发动机和传动系统模具等。

冲压模具基本结构冲压模具是工业生产中常用的一种模具,广泛应用于汽车、家电、电子、通信等行业。

它是通过对金属板料进行冲压、弯曲、拉伸等加工过程,将板材加工成所需形状的零件。

冲压模具的基本结构主要包括上模座、上模板、下模座、下模板、导柱、定位孔、导套、弹簧、顶针、导轨等组成。

1.上模座:上模座是安装冲头的基座,负责固定上模板。

它通常由钢板焊接而成,用于承受压力和保持模具的稳定性。

2.上模板:上模板是安装冲头的工作部件,它的主要作用是对金属板料进行冲压操作。

上模板一般由多种零件组成,如上模板板身、上模板底座、上模板导柱等,通过螺栓或焊接方式与上模座连接在一起。

3.下模座:下模座是安装下模板的基座,负责固定下模板。

它通常由钢板焊接而成,用于承受压力和保持模具的稳定性。

4.下模板:下模板是安装在下模座上的工作部件,它的主要作用是对金属板料进行冲压操作。

下模板一般由多种零件组成,如下模板板身、下模板底座、下模板导柱等,通过螺栓或焊接方式与下模座连接在一起。

5.导柱:导柱是用于定位上模和下模的零件,它通常由钢材加工而成。

导柱一端固定在上模座或上模板上,另一端固定在下模座或下模板上,使上模和下模在冲压过程中具有准确的定位。

6.定位孔:定位孔是安装在上模板或下模板上的孔,用于定位和固定工件。

当冲头下压时,工件被定位在定位孔中,以确保冲压过程中的精度和稳定性。

7.导套:导套是安装在导柱上的套筒状零件,它的主要作用是减少上模和下模在冲压过程中的摩擦,使模具运行更加顺畅。

8.弹簧:弹簧是安装在冲床上的零件,用于控制模板的弹性运动。

弹簧一端固定在上模座上,另一端固定在上模板上,通过弹性回弹的作用,实现上下模板之间的自动复位。

9.顶针:顶针是安装在上模座上的针状零件,用于支撑工件并使其顶出模具。

顶针一般通过弹簧或气压控制,根据工件的形状和需要冲压的位置进行布置。

10.导轨:导轨是用于使模具滑动的零件,通常安装在上模座和下模座上。

冲压模具结构认识冲压是通过将金属板材置于冲压模具中,通过力的作用使其产生塑性变形的一种金属成形加工方式。

冲压模具是冲压工艺中使用的装置,其结构通常由模具底板、模具座、模具柱、模具座半螺纹、废料溜槽、顶料座、顶料推子、压料柄、压料座、压料柱、导向柱等部件组成。

下面我们将详细介绍冲压模具的结构。

1.模具底板模具底板是冲压模具的主要承载部件,其具有足够的强度和刚性来承受底模的挤压力。

模具底板一般由厚度较大的金属板材制成,并且在底板表面设有凹槽或凸起以固定模具座。

2.模具座模具座是模具安装的基础部件,通常由坚固的金属材料制成。

模具座上设有用于固定底模的孔,底模安装在模具座上,并通过螺栓或其他紧固件固定在座上。

3.模具柱模具柱是连接模具底板和模具座的垂直承载部件。

通常使用圆柱形状的柱子,其直径大小一般与底模的尺寸相适应。

4.模具座半螺纹模具座半螺纹是模具座上的螺纹结构部件,用于与模具柱上的螺纹配合,以实现模具的升降和固定功能。

5.废料溜槽废料溜槽是用于将冲压过程中剪切下来的废料流出的构造。

废料溜槽通常由模具座和模具底板之间的间隙形成,通过重力作用使废料流出并收集。

6.顶料座顶料座是用于支撑和固定上模的部件,通常由金属材料制成,并具有一定的强度和刚性。

顶料座上设有用于固定上模的螺栓孔。

7.顶料推子顶料推子是用于施加压力并推动上模向下运动的部件。

顶料推子一般由金属材料制成,并且与顶料座和上模相连接。

8.压料柄压料柄是用于施加压力并推动下模向上移动的部件。

压料柄一般由金属材料制成,并且与模具座和下模相连接。

9.压料座压料座是用于支撑和固定下模的构造部件,通常由金属材料制成,并具有一定的强度和刚性。

压料座上设有用于固定下模的螺栓孔。

10.压料柱压料柱是连接压料座和模具底板的垂直承载部件,其直径大小通常与下模的尺寸相适应。

11.导向柱导向柱是用于保持模具底板与模具座之间相对位置的部件,其一端固定在模具底板上,另一端固定在模具座上,并通过导向套或导向销与相邻的柱子相配合。

冲压模具的组成一、引言冲压模具是在冲压工艺中使用的一种工具,用于加工金属材料,常用于汽车零部件、家电产品等的制造中。

冲压模具由多个组件组成,各组成部分的设计和制造对于模具的性能和使用寿命具有重要影响。

本文将详细介绍冲压模具的组成部分及其功能。

二、冲压模具的组成冲压模具主要包括四个组成部分:上模座、下模座、顶针和模具材料。

2.1 上模座上模座是冲压模具的主要支撑部分,也是零件在冲压过程中的定位基准。

它由底座和定位销组成,保证了模具的稳定性和精度。

上模座还可以根据不同的冲压要求进行调整,以适应不同的工件形状和尺寸。

2.2 下模座下模座是冲压模具的另一个重要组成部分,它位于上模座的下方。

与上模座相反,下模座的主要功能是进行零件的冲压操作。

下模座一般由基座和模块组成,模块上安装有冲头和模具块,用于将材料加工成所需形状。

2.3 顶针顶针是冲压模具中的重要零件之一,通常安装在下模座上。

顶针主要用于支撑和辅助冲压过程中的工件变形。

在模具的设计中,顶针的数量、形状和位置需要根据工件的形状和尺寸进行合理选择,以确保冲压过程中工件的变形和形状精度。

2.4 模具材料模具材料是冲压模具的制作材料,直接影响模具的使用寿命和性能。

常用的模具材料包括合金钢、高速钢和硬质合金等。

不同的材料具有不同的硬度、韧性和耐磨性,根据具体使用需求选择合适的模具材料可以延长模具寿命,减少维护成本。

三、冲压模具的工作原理及应用3.1 工作原理冲压模具的工作原理是利用上模座和下模座的相对运动,通过冲头对工件进行压制或拉伸,使工件在冲压过程中发生塑性变形,最终得到所需的形状。

在冲压过程中,顶针的作用是保证工件的变形,并通过模具设计的合理排列和形状来保证工件的精度和质量。

3.2 应用冲压模具广泛应用于各个行业,特别是汽车零部件制造、家电产品制造等领域。

在汽车行业中,冲压模具被用于制造车身部件、车门、发动机零部件等。

在家电行业,冲压模具可用于制造洗衣机、电视机、冰箱等产品的外壳和零部件。

冲压模具的组成冲压模具是工业生产中常用的一种模具,它是由上下两个模板组成的,通过压力将金属板材或者其他材料加工成所需形状。

冲压模具的组成包括以下几个方面:1. 上下模板上下模板是冲压模具最基本的组成部分,也是实现加工形状的核心部件。

上下模板通常由高强度合金钢或者硬质合金制成,这些材料可以保证冲压过程中不会变形或者磨损。

2. 模座模座是连接上下两个模板的部件,它通常由铸铁、钢板等材料制成。

在冲压过程中,上下两个模板需要紧密配合,而这需要通过精确加工和装配来实现。

因此,模座的精度和稳定性对于整个冲压过程至关重要。

3. 导向柱导向柱位于上下两个模板之间,它可以保证在冲压过程中上下两个模板的相对位置不会发生偏移。

导向柱通常由高强度钢制成,并且需要经过精密加工和表面处理以确保其耐磨性和耐腐蚀性。

4. 压力机压力机是冲压模具的驱动力源,它可以通过液压或者机械动力实现上下模板的运动。

在选择压力机时需要考虑到加工材料的种类、加工量、加工精度等因素。

5. 下切刃下切刃是冲压模具中常用的一种切削部件,它可以将金属板材或者其他材料按照所需形状进行裁剪。

下切刃通常由高速钢或者硬质合金制成,并且需要经过精密磨削和表面处理以确保其耐磨性和耐腐蚀性。

6. 压边器压边器是冲压模具中常用的一种成型部件,它可以将金属板材或者其他材料按照所需形状进行弯曲和折叠。

压边器通常由高强度钢制成,并且需要经过精密加工和表面处理以确保其耐磨性和耐腐蚀性。

7. 模具夹紧装置模具夹紧装置用于固定上下两个模板,以确保在冲压过程中不会发生位移或者振动。

模具夹紧装置通常由螺杆、螺母、钢板等部件组成,并且需要经过精密加工和装配以确保其稳定性和可靠性。

综上所述,冲压模具的组成包括上下模板、模座、导向柱、压力机、下切刃、压边器和模具夹紧装置等多个部分。

这些部分需要经过精密加工和装配,才能确保在冲压过程中达到所需的加工效果。

冲压工艺模具基本知识目录1. 冲压工艺模具概述 (3)1.1 冲压工艺的定义和特点 (4)1.2 模具在冲压生产中的作用 (5)1.3 模具的基本组成和分类 (6)2. 冲压模具设计原则 (7)2.1 模具设计的流程 (8)2.2 设计中的几何及参数要求 (10)2.3 安全设计考虑 (11)3. 冲压模具材料和热处理 (12)3.1 模具常用材料 (13)3.2 材料的类型和特点 (14)3.3 模具热处理技术 (16)4. 冲压模具加工技术 (17)4.1 模具制造的常用工具和设备 (18)4.2 典型零件的加工方法 (19)4.3 表面处理和润滑技术 (20)5. 冲压模具装配和调试 (22)5.1 模具装配必要性 (23)5.2 模具装配流程 (24)5.3 模具调试技巧和使用维护 (25)6. 冲压模具的改进和创新 (27)6.1 模具失效分析与处理 (27)6.2 模具寿命和精度维护 (29)6.3 模具精益生产 (30)7. 冲压模具的标准化和应用 (32)7.1 模具标准化的重要性 (33)7.2 模具设计的标准化实践 (35)7.3 模具在特定行业的应用案例 (36)8. 冲压模具的测量和分析 (37)8.1 模具制作过程中的测量手段 (39)8.2 模具性能的分析方法 (40)8.3 模具质量评估体系 (42)9. 冲压模具的未来发展趋势 (44)9.1 数字化和网络技术在模具中的应用 (45)9.2 材料科学进步对模具的影响 (46)9.3 环境适应性和可持续发展策略 (48)10. 冲压模具的其他相关知识 (49)10.1 模具制造中的质量控制 (50)10.2 模具行业中的知识产权保护 (52)10.3 模具人才的培养和职业发展 (54)1. 冲压工艺模具概述冲压工艺模具是一种用于成形加工的非标准刀具,适用于加工金属板材、棒材、管材以及其他多种材料。

这些模具通过一个精确的模型或阴模(模具的一部分。

冲压模具基本结构冲压模具是指用于进行冲压加工的设备工具,用于将金属或非金属材料加工成所需形状的零件。

冲压模具的基本结构主要包括模座、上模、下模、导柱、顶针、剪切模、模具保护装置等组成。

1.模座:冲压模具的基座,用于安装和支撑模具的各个部件。

通常由铁板焊接而成,具有足够的刚性和稳定性。

2.上模和下模:上模是固定在模座上的模具部件,下模则是固定于机床工作台上的模具部件。

上下模通过导柱进行定位,以确保准确的模具对位。

3.导柱:导柱是连接上下模的重要部件,用于定位和导向模具的运动。

导柱通常由优质合金钢制成,表面经过磨削或硬化处理,以提高导向精度和耐磨性。

4.顶针:顶针位于上模中,用于实现模具的顶进和退卸动作。

顶针通常由弹簧钢或优质合金钢制成,其长度可根据具体加工要求进行调整。

5.剪切模:剪切模用于对工件进行切割,通常用于冲压工艺中的切片、剪边等工序。

剪切模的形状和切割方式根据加工要求和工件材料的不同而有所差异。

6.模具保护装置:模具保护装置用于保护模具免受意外冲击和损坏。

常见的保护装置包括模具保护板、气垫装置、吸气装置等,这些装置能够减缓模具运动过程中的冲击和磨损。

以上是冲压模具的基本结构,除此之外,模具还可以根据具体的加工要求和工件形状的不同,设计出各种形式的特殊结构,例如多腔模具、进步模具、联动模具等。

另外,模具材料的选择也十分重要,常见的模具材料包括合金钢、碳化钨、硬质合金等,这些材料具有较高的硬度和耐磨性,能够有效提高模具的使用寿命和加工质量。

总体而言,冲压模具的合理结构设计和优质材料的选择对于保证冲压加工的精度和效率具有重要意义,因此,对于冲压模具的研究和发展具有深远的影响。

绪论一、冲压的概念1、冲压冲压:在室温下,利用安装在压力机上的模具对被冲材料施加一定的压力,使之产生分离和塑性变形,从而获得所需要形状和尺寸的零件(也称制件)的一种加工方法。

因为通常使用的材料为板料,故也常称为板料冲压。

冲压成形产品示例一——日常用品:易拉罐、餐盘、垫圈等。

冲压成形产品示例二——兵器产品:子弹壳等。

冲压成形产品示例三——高科技产品:汽车覆盖件、飞机蒙皮等。

2、冲模冲压模具:将材料加工成所需冲压件的一种工艺装备,称为冲压模具(俗称冲模)3、冲压生产的三要素:冲压生产的三要素:合理的冲压工艺、先进的模具、高效的冲压设备1.2 冲压加工特点与应用4、冲压加工的特点(1)生产率高、操作简单。

高速冲床每分钟可生产数百件、上千件。

(2)一般无需进行切削加工,节约原料、节省能源。

(3)冲压件的尺寸公差由冲模来保证,产品尺寸稳定、互换性好。

“一模一样”(4)冲压产品壁薄、量轻、刚度好,可以加工形状复杂的小到钟表、大到汽车纵梁、覆盖件等。

局限性:由于冲模制造是单件小批量生产,精度高,是技术密集型产品,制造成本高。

因此,冲压生产只适应大批量生产。

据不完全统计,冲压件在汽车、拖拉机行业中约占60%,在电子工业中约占85%,而在日用五金产品中占到约90%。

如一辆新型轿车投产需配套2000副以上各类专用模具;一台冰箱投产需配套350副以上各类专用模具.三、冲压技术的现状与发展趋势1、我国冲压技术的历史与现状2、冲压技术的发展趋势(1)冲压工艺方面为了提高生产率和产品质量,降低成本和扩大冲压工艺的应用范围,研究(2)冲模设计与制造方面在冲模设计与制造上,有两种趋向应给予足够的重视。

①模具结构与精度正朝着两个方向发展一方面为了适用高速、自动、精密、安全等大批量自动化生产的需要,冲模正向高效、精密、长寿命、多工位、多功能方向发展。

另一方面,为适用市场上产品更新换代迅速的要求、各种快速成形方法和简易经济冲模的设计与制造也得到迅速发展。

冲压工艺的名词解释冲压工艺是一种通过应用冲压模具对金属材料进行加工的制造工艺。

它使用冲床设备将金属板材、带材或者连续卷材加工成所需形状和尺寸的零部件或产品。

冲压工艺在汽车、电子、家电等领域广泛应用,被视为重要的金属加工方法之一。

1. 板材:冲压工艺中常用的材料之一。

板材是一种薄而平坦的金属材料,常见的有钢板、铝板、不锈钢板等。

板材具有可塑性好、强度高的特点,适用于冲压加工。

2. 冲床:冲压工艺中的主要设备之一,用于将板材等金属材料加工成所需形状的机床。

冲床按其结构和动力可分为机械冲床、液压冲床和压力机等。

3. 冲压模具:冲压工艺中必不可少的工具。

冲压模具是指用于冲压加工的模具,包括上模和下模。

上模固定在冲床上,下模则通过冲床的动力下压,使金属材料在上下模之间进行成形。

4. 冲压工艺流程:冲压工艺包括了多个步骤,通常包括板料开料、冲孔、切割、弯曲、成型等。

不同的产品和要求会有不同的冲压工艺流程,在具体实施中需要根据产品设计和要求进行调整。

5. 冲制件:冲压工艺生产的零部件或产品。

冲制件具有高度一致性和重复性,制作成本相对较低,因此广泛应用于各个领域,如汽车车身件、家电外壳、电子产品外壳等。

6. 冲床参数:冲床操作中需要设置的关键参数,包括冲床的压力、行程、冲频等。

合理的冲床参数能够保证冲制件的质量,提高生产效率和制造成本的控制。

7. 弯曲角度:冲压工艺中对板材进行弯曲的角度。

弯曲角度的大小和精度对冲制件的质量和外观有重要影响,需要在决定冲床参数和模具设计时进行合理考虑。

8. 冲裁:冲压工艺中对形状复杂的冲制件进行切割的步骤。

冲裁常使用冲模上的切刀进行切割,切口平整、光滑,能够满足冲制件的尺寸和形状要求。

9. 产品设计:冲压工艺前的重要环节。

产品设计需要考虑到冲压加工的可行性,包括材料选择、形状设计、模具结构等。

合理的产品设计能够提高冲制件的质量和生产效率。

10. 模具设计:冲压工艺中至关重要的一环。

冲压模具名词解释

上模:上模是整副冲模的上半部,即安装于压力机滑块上的冲模部分。

上模座(上模板):上模座是上模最上面的板状零件,工件时紧贴压力机滑块,并通过模柄或直接与压力机滑块固定。

下模:下模是整副冲模的下半部,即安装于压力机工作台面上的冲模部分。

下模座(下模板):下模座是下模底面的板状零件,工作时直接固定在压力机工作台面或垫板上。

刃壁:刃壁是冲裁凹模孔刃口的侧壁。

刃口斜度:刃口斜度是冲裁凹模孔刃壁的每侧斜度。

气垫:气垫是以压缩空气为原动力的弹顶器。

反侧压块:反侧压块是从工作面的另一侧支持单向受力凸模的零件。

导套:导套是为上、下模座相对运动提供精密导向的管状零件,多数固定在上模座内,与固定在下模座的导柱配合使用。

导板:导板是带有与凸模精密滑配内孔的板状零件,用于保证凸模与凹模的相互对准,并起卸料(件)作用。

导柱:导柱是为上、下模座相对运动提供精密导向的圆柱形零件,多数固定在下模座,与固定在上模座的导套配合使用。

导正销:导正销是伸入材料孔中导正其在凹模内位置的销形零件。

导板模:板模是以导板作导向的冲模,模具使用时凸模不脱离导板。

导料板:导料板是引导条(带、卷)料进入凹模的板状导向零件。

导柱模架:导柱模架是导柱、导套相互滑动的模架。

冲模:冲模是装在压力机上用于生产冲件的工艺装备,由相互配合的上、下两部分组成。

凸模:凸模是冲模中起直接形成冲件作用的凸形工作零件,即以外形为工作表面的零件。

凹模:凹模是冲模中起直接形成冲件作用的凹形工作零件,即以内形为工作表面的零件。

防护板:防护板是防止手指或异物进入冲模危险区域的板状零件。

压料板(圈):压料板(圈)是冲模中用于压住冲压材料或工序件以控制材料流动的零件,在拉深模中,压料板多数称为压料圈。

压料筋:压料筋是拉延模或拉深模中用以控制材料流动的筋状突起,压料筋可以是凹模或压料圈的局部结构,也可以是镶入凹模或压料圈中的单独零件。

压料槛:压料槛是断面呈矩形的压料筋特称。

承料板:承料板是用于接长凹模上平面,承托冲压材料的板状零件。

侧刃:侧刃是在条(带、卷)料侧面切出送料定位缺口的凸模。

侧压板:侧压板是对条(带、卷)料一侧通过弹簧施加压力,促使其另一侧紧*导料板的板状零件。

顶杆:顶杆是以向上动作直接或间接顶出工(序)件或序料的杆状零件。

齿圈:齿圈是精冲凹模或带齿压料板上的成圈齿形突起,是凹模或带齿压料板的局部结构而不是单独的零件。

限位套:限位套是用于限制冲模最小闭合高度的管状零件,一般套于导柱外面。

限位柱:限位柱是限制冲模最小闭合高度的柱形件。

定位销(板):定位销(板)是保证工序件在模具内有不变位置的零件,以其形状不同而称为定位销或定位板。

固定板:固定板是固定凸模的板状零件。

固定卸料板:固定卸料板是固定在冲模上位置不动的卸料板。

固定挡料销(板):固定挡料销(板)是在模具内固定不动的挡料销(板)。

卸件器:卸件器是从凸模外表面卸脱工(序)件的非板状零件或装置。

卸料板:卸料板是将材料或工(序)件从凸模上卸脱的固定式或活动式板形零件。

卸料板是有时与导料板做成一体,兼起导料作用,仍称卸料板。

卸料螺钉:卸料螺钉是固定在弹压卸料板上的螺钉,用于限制弹压卸料板的静止位置。

废料切刀:废料切刀有两种。

1.装于拉深件凸缘切边模上用于割断整圈切边废料以利清除的切刀。

2.装于压力机或模具上用于将条(带、卷)状废料按定长切断以利清除的切刀。

始用挡料销(板):始用挡料销(板)是供材料起始端部送进时定位用的零件。

始用挡料销(板)都是移动式的。

拼块:拼块是组成一个完整凹模、凸模、卸料板或固定板等的各个拼合零件。

挡块(板):挡块(板)是供经侧刃切出缺口的材料送进时定位用的淬硬零件,兼用以平衡侧刃所受的单面切割力。

挡块(板)一般与侧刃配合使用。

挡料销(板):挡料销(板)是材料沿送进方向的定位零件,以其形状不同而称为挡料销或挡料板。

挡料销(板)是固定挡料销(板)、活动挡料销(板)、始用挡料销(板)等的统称。

垫板:垫板是介于固定板(或凹模)与模座间的淬硬板状零件,用以减低模座承受的单位压缩应力。

复合模:复合模是在压力机一次行程中,在同一工位上完成两道或更多工序的冲模。

保持圈:保持圈是滚珠导柱模架中容纳并限制滚珠(子)位置的多孔管状零件。

活动挡料销(板):活动挡料销(板)是在模具内可以上下或左右活动的挡料销(板)。

带齿压料板:带齿压料板是精冲模中压料板的特称,因压料面带齿圈而得名。

推杆:推杆是以向下动作直接或间接推出工(序)件或废料的杆状零件。

浮动模柄:浮动模柄是随上模座同时上下,但其中心轴孔与上模座平面所成的角度可在一定范围内自由活动的模柄。

推板:推板是在凹模或模块内活动的板状零件,以向下动作直接或间接推出工(序)件或废料。

斜楔:斜楔是模具中改变直线运动方向的楔形零件,多数斜楔使垂直运动变为水平运动。

弹顶器:弹顶器是装于压力机工作台下或模座下的冲压辅助装置,由气压、液压、弹簧、橡胶等推动,对下模的顶板,顶杆等提供向上压力和促使其向上移动。

弹压卸料板:弹压卸料板是由弹簧、橡胶、液压、气压等作用的活动卸料板。

硬质合金冲模:硬质合金冲模是以硬质合金作为模具工作部分材料的冲模。

漏料孔:漏料孔是与冲裁凹模也直接贯通,用于排除废料或工(序)件的孔。

漏料斜度:漏料斜度是刃壁以下凹模孔的每侧斜度。

漏料斜度用以使废料或工(序)件畅通坠落。

滚珠导柱模架:滚珠导柱模架是导柱与导套分别对滚珠(子)相互滚动的模架,简称滚珠模架。

模柄:模柄是突出于上模座顶面的圆柱形零件,工作时伸入压力机滑块孔中并被夹紧固定。

模架:模架是上、下模座和导柱、导套的组合件,可以带模柄或不带模柄。

大多数模架是标准件。

模框:模框是容纳凹模拼块的基体。

顶板:顶板是在凹模或模块内活动的板状零件,以向上动作直接或间接顶出工(序)件或废料。