金属锂提取冶金学

- 格式:docx

- 大小:30.76 KB

- 文档页数:8

锂电池湿法冶金全文共四篇示例,供读者参考第一篇示例:锂电池湿法冶金是一种用湿法技术从矿石中提取锂金属的工艺。

随着电动汽车和移动电子设备的普及,锂电池的需求不断增长,因此锂资源的开采和提取也变得越来越重要。

目前主要的锂资源大多来自于稀有金属矿石,如锂辉石矿石。

锂电池湿法冶金的工艺流程包括矿石的破碎、浸出、富集和沉淀等步骤。

将矿石经过破碎和磨矿处理,得到细粉末状的矿石。

然后将矿石放入浸出槽中,用浸出剂(通常是盐酸或硫酸)进行浸出,将锂金属从矿石中溶解出来。

接着,通过加入沉淀剂或调节溶液的pH值,将锂金属从溶液中沉淀出来,进一步提纯得到纯度较高的锂金属。

锂电池湿法冶金的优点在于工艺简单、成本较低,可以实现大规模生产。

湿法冶金还能回收利用矿石中的其他有价值的金属元素,实现资源的综合利用。

湿法冶金也存在一些问题,如对环境的污染以及消耗大量的水资源等。

为了减少对环境的影响,提高冶金过程的效率和资源利用率,科研人员正在不断努力改进湿法冶金技术。

采用生态友好的浸出剂和沉淀剂、优化工艺条件,减少能耗和废水排放等。

还可以通过改进提取设备和自动化控制系统,提高生产效率和产品纯度。

锂电池湿法冶金是一种重要的锂提取技术,为锂资源的开发和利用提供了可行的解决方案。

随着技术的不断进步和创新,相信锂电池湿法冶金将会更加环保、高效,为锂电池产业的发展做出更大的贡献。

第二篇示例:湿法冶金的核心是溶解和析出反应。

将锂矿石在酸性或碱性条件下进行浸出,将其中的锂盐溶解到溶液中。

然后通过控制溶液的pH值、温度等条件,使得锂盐析出出来,形成纯净的锂金属。

整个过程中无需高温高压,不会产生大量的二氧化碳等废气,避免了对环境的污染。

在锂电池湿法冶金中,有几种常用的提取方法。

最常见的是碳酸锂法和氯化法。

碳酸锂法是通过将锂矿石和碳酸混合反应,再经过过滤、蒸发等步骤提取锂金属。

而氯化法是将锂矿石与氯化剂反应生成氯化锂,并通过析出等方法提取锂金属。

这两种方法各有优劣,可以根据具体的情况选择适合的方法。

_*锂生产工艺性质锂在元素周期表中属ⅠA族,其相对原子质量为6.941,天然同位素质量数为6、7,密度0.531g/cm3(20℃),熔点179~186℃,沸点1372℃,因此还原法生产工艺中易出现液状,真空条件下便于杂质元素分离,有利于产品纯度的提高;金属锂呈银白色,它与湿空气相遇,能与其中的O2、N2迅速化合,表面生成Li2O、LiOH及Li3N的覆盖层,覆盖层呈淡黄色以至黑色,所以必须在石蜡或汽油中保存。

锂的化学活性很强,能与HCl、HNO3、稀H2SO4起剧烈的反应,特别是在浓HNO3中强烈氧化,以至熔融和燃烧。

在浓H2SO4中溶解缓慢。

锂在高温下与碳作用生成LiC;与F、Cl、Br、I作用并发生燃烧,与水反应生成LiOH;在加热至熔点温度下能与S 反应生成LiS,与Si一起熔融生成Li6Si2。

此外,锂与有机化合物几卤素衍生物反应,生成相应的锂有机化合物。

碳酸锂常压下熔点730℃,分解温度1270℃,先熔融成桨状,再分解脱除CO2,阻碍分解反应的进行,但当有石灰或铝氧土参与时,可使物料变成疏松状,有利于CO2分解,如碳酸锂与石灰按2/3进行配料,在真空中进行焙烧,800℃下可完成作业。

用途由于锂的优异性能日益被人们发现和利用,目前已在国民经济各部门以及近代尖端技术——原子能、热核反应、洲际火箭、人造卫星等方面都起着非常重要的作用。

金属锂极其化合物可作为优质高能燃料,已经用于宇宙火箭、人造卫星、超声速飞机和潜水艇等燃料系统方面。

在冶金工业上,锂作为轻合金、超轻合金、耐磨合金极其它合金的组分。

锂与镁、铝、铍组成的合金,质地轻,加工性能好,强度大,已被用作飞机的结构材料。

铝电解质中加入锂盐,可降低电耗。

在玻璃工业中,将锂化合物作为加成剂,可提高玻璃的强度和韧性,降低熔点,增加电阻和延迟透明消失的作用。

玻璃中含锂较多时,能提高紫外线透射率,降低热膨胀系数,目前锂玻璃已用于制造大型电视显象管等。

锂钠钾金属提取

锂钠钾是化学元素周期表第1A族元素中的金属元素。

这三种金属都具有极强的化学活性,因此它们在自然界中往往以化合物的形式存在。

然而,由于锂、钠、钾在工业和生活中的广泛应用,对它们的提取和加工成为了一个重要的课题。

锂的提取主要有两种方法:碳酸锂法和氯化锂法。

碳酸锂法是将锂矿石经过破碎、浮选等物理化学处理后得到含锂的碳酸锂。

然后,利用高温还原或碱性碳酸锂与二氧化碳反应产生碳酸氢锂等方法进行进一步的提取和纯化。

而氯化锂法则是利用铁锂矿或锂硅矿经过氯化反应,反应生成氯化锂和其他副产品,然后通过溶液萃取、逆萃取、晶体分离等过程得到纯化的氯化锂。

钠的主要提取方法是氯化法和电解法。

氯化法是通过与钾矿石一起加热,生成氯化物混合物,然后通过溶液萃取和化学纯化得到纯钠氯化物。

最后,通过加热还原,得到纯钠金属。

而电解法则利用电解池中的氯化钠溶液,通过电流的作用,使钠离子在电解池阳极处还原成钠金属,成为一种直接获得纯净钠的方法。

钾的提取主要采用电解法。

钾电解的重要原料是氯化钾和氢氧化钾,这两者是通过钾矿石的浸出、结晶、脱水等工艺得到的。

在电解

池中,通过直流电流的作用,使氯化钾和氢氧化钾中的钾离子在电解

池的阳极处还原成金属钾,而阴极则放出氢气。

以上是锂、钠、钾金属的主要提取方法。

在实际应用中,还需要

进行脱氧、纯化和加工等工艺步骤,以得到满足不同领域需求的金属

产品。

同时,锂、钠、钾的连续开发和利用也需要更多的科研人员参与,以提高金属提取和加工的效率和环保性,推动这些金属在新能源、冶金、化工等领域的应用。

溶剂萃取锂-概述说明以及解释1.引言1.1 概述概述锂是一种重要的有色金属,在现代工业中具有广泛的应用。

由于其在电池、电子设备和化工等领域的重要性,锂的提取和回收成为了人们关注的焦点。

溶剂萃取作为一种有效的分离和提取技术,对于锂的萃取具有许多优势。

本文将重点探讨溶剂萃取锂的原理、方法以及其在潜在应用领域中的发展前景。

溶剂萃取是一种利用溶剂在两种互不溶的相中萃取目标物质的方法。

通过溶剂的选择和调节,可以实现目标物质的有效分离和富集。

在锂的提取中,溶剂萃取可以有效地从锂矿石、锂废料和废水中提取锂元素。

与传统的物理和化学方法相比,溶剂萃取锂具有更高的选择性和提取效率,能够实现锂的高效回收利用。

溶剂萃取锂的方法主要包括搅拌萃取、萃取柱和反萃取等。

在搅拌萃取中,锂矿石经过破碎、磨粉和酸浸等预处理后,与溶剂进行搅拌反应,使锂与溶剂中的络合剂生成络合物进而分离出来。

萃取柱是溶剂萃取的一种改进方法,通过固定相和溶剂依次在柱子中流动,实现锂的分离和富集。

反萃取是指将萃取液中的锂离子从有机相回萃到水相中的过程。

通过这些方法的灵活组合和调节,可以实现锂的高效萃取和回收。

溶剂萃取锂具有许多优势。

首先,溶剂选择性好,能够与锂形成稳定的络合物,从而实现锂元素的高效分离和浓缩。

其次,溶剂萃取过程操作简单,反应速度快,可控性强,可以进行大规模产业化生产。

此外,溶剂萃取过程对环境友好,能够实现废水的治理和资源的有效利用。

因此,溶剂萃取锂在锂行业和环保领域具有广阔的应用前景。

本文将详细探讨溶剂萃取锂的原理、方法以及其在潜在应用领域中的发展前景。

通过对相关研究和实践的综述,将为锂的提取和回收提供有益的参考和借鉴。

随着科学技术的不断进步和发展,相信溶剂萃取锂在未来将会得到更广泛的应用和推广。

文章结构是指文章从引言到结论的逻辑组织架构,它对于文章的整体结构和内容之间的关系起到了重要的指导作用。

本文的结构如下:1. 引言1.1 概述1.2 文章结构1.3 目的2. 正文2.1 锂的重要性2.2 溶剂萃取的原理2.3 溶剂萃取锂的方法3. 结论3.1 溶剂萃取锂的优势3.2 潜在应用领域3.3 发展前景在正文部分,我们会首先介绍锂的重要性,包括其在电池、能源储存等领域的广泛应用。

高中化学金属锂的冶炼

金属锂的冶炼主要有以下几个步骤:

1. 矿石选矿:首先从锂矿石中提取含锂的矿物。

常见的锂矿石主要有云母矿石、钨锂辉石矿石、蓝闪锂辉石矿石等。

2. 矿石破碎和磨矿:将锂矿石破碎成适当的颗粒大小,然后通过磨矿的方式使其细化。

3. 矿石浸出:将细磨后的锂矿石与化学试剂(如硫酸、氟化钙等)进行反应浸出,使得锂溶解在浸出液中。

4. 锂沉淀:将浸出液与碳酸锂等化学试剂反应,使得锂以碳酸锂的形式沉淀出来。

5. 锂碳酸盐的烧结:将锂碳酸盐进行烧结,使得其中的杂质和水分等被蒸发掉,得到纯净的锂碳酸盐。

6. 电解精炼:将锂碳酸盐加热到一定温度后,经过电解精炼,将其中的杂质进一步去除,得到纯度更高的锂金属。

以上步骤是一种常见的金属锂冶炼流程,实际的冶炼过程可能会有所差异,具体步骤会根据不同的矿石种类和提取方法有所不同。

锂金属提炼锂金属是一种重要的金属元素,广泛应用于电池、合金等领域。

本文将介绍关于锂金属提炼的相关知识。

一、锂金属的性质和用途锂金属是一种轻质金属,具有低密度、高熔点、良好的导电性和热导性等特点。

由于锂金属的电化学性质稳定,因此在电池领域有着广泛应用。

锂金属电池具有高能量密度、长寿命和快速充放电等优点,被广泛应用于移动电子设备、电动汽车等领域。

1. 初级提炼锂金属初级提炼主要是从矿石中提取锂化合物。

常见的锂矿石有钾长石、云母矿、斑岩等。

首先,通过矿石的选矿、磨矿和浸出等步骤,将锂化合物提取出来。

然后,通过化学反应和电化学方法,将锂化合物转化为锂金属。

2. 电解法电解法是目前主要的锂金属提炼方法之一。

首先,将锂化合物溶解在溶剂中,形成电解液。

然后,将电解液注入电解槽中,通过外加电流的作用,将锂离子还原成锂金属。

锂金属会在电解槽的阴极上析出,而阳极上则产生气体。

最后,将析出的锂金属进行收集和精炼,得到纯净的锂金属。

3. 熔盐电解法熔盐电解法是另一种常用的锂金属提炼方法。

它利用高温熔盐作为电解质,在高温下进行电解。

首先,将锂化合物和其他金属盐混合,并加热至高温使其熔化。

然后,通过电解槽中的电流,将锂离子还原成锂金属。

最后,将析出的锂金属从熔盐中分离出来,并进行精炼。

三、锂金属提炼的挑战和发展趋势锂金属提炼过程中存在一些挑战。

首先,锂金属的氧化性很强,容易与空气中的氧气反应生成氧化锂,导致能量损失。

其次,锂金属在水中会迅速与水反应生成氢气,具有较高的危险性。

此外,锂金属的提炼过程需要高温、高能耗,对环境造成一定的影响。

为了解决这些问题,锂金属提炼技术在不断发展。

目前,研究人员正在探索新的电解质、电解槽材料和电解工艺,以提高锂金属的提炼效率和纯度。

此外,一些新型的提炼方法也正在研究中,如固态电解法、气体相法等,这些方法有望降低能耗、提高产出和减少环境污染。

四、锂金属的应用前景随着电动汽车、可再生能源等领域的快速发展,对锂金属的需求也在不断增加。

金属锂制造工艺技术研究金属锂是一种重要的金属材料,广泛应用于锂离子电池、合金制备、储能等领域。

为了提高金属锂的制备工艺技术,提高其品质和纯度,许多研究人员进行了深入的研究和实践。

首先,金属锂的制备工艺技术主要包括矿石选矿、冶炼炼化和提纯过程。

矿石选矿方面,研究人员通过综合利用重选、浮选、磁选等方法,选择含锂较高的矿石进行加工。

在冶炼炼化过程中,通过高温熔炼、电解和气体还原等工艺,将矿石中的锂提取出来,并与其他金属元素分离。

在提纯过程中,采用溶剂浸取、电解精炼和高温真空蒸馏等方法,将金属锂从杂质中分离出来,提高其纯度。

其次,金属锂制备工艺技术研究的重点是提高金属锂的纯度和晶体结构。

为了提高金属锂的纯度,研究人员首先考虑选择含锂矿石的开采和选矿方法,并通过多次冶炼和精炼过程,去除杂质和有害元素。

同时,研究人员还探索了新的提纯方法,如离子交换、溶剂提取和树脂吸附等技术,以提高金属锂的纯度。

在金属锂的晶体结构研究中,研究人员通过合金化、晶体生长和退火等工艺,改善金属锂的晶体结构,提高材料的物理和化学性能。

另外,金属锂制造工艺技术研究还注重节能减排和环境保护。

在金属锂的冶炼和提纯过程中,研究人员采用高效节能的冶炼设备和环保制度,减少二氧化碳排放和有害物质排放。

例如,研究人员研发了新型的电炉冶炼技术和湿法冶炼技术,通过回收和利用废热能,有效降低能耗,并改善工艺过程的环境影响。

综上所述,金属锂制造工艺技术研究涉及多个方面,包括矿石选矿、冶炼炼化和提纯过程,以及纯度提高和晶体结构改善技术。

同时,研究人员还注重节能减排和环境保护,通过改进设备和制度,减少能耗和环境污染。

这些研究成果为金属锂的生产和应用提供了有力的支持,推动了金属锂制造工艺技术的创新和发展。

一种从废旧三元锂离子电池中优先提取有价金属的方法,包括以下步骤:将废旧三元锂电池拆解、破碎、分选,得到废旧电池正极粉料。

将废旧电池正极粉料与浓硫酸搅拌混合均匀,在400~600℃的温度下焙烧处理。

焙烧后的物料为疏松状的固体,不需破碎等工序,加纯水直接浸出,浸出过程用稀碱溶液调节浸出溶液ph值为10.0-10.5,浸出后得浸出渣和浸出液,浸出液用于制取li2co3或氢氧化锂。

浸出渣采用还原酸浸的方法浸出其中的有价金属元素钴、镍、锰,然后经除杂、萃取分离后制取相应的钴、镍、锰产品。

以上方法通过在清洁单一的氢气氛围下焙烧还原废旧电池黑粉,然后采用纯水浸出,达到优先提取金属锂资源的目标,且有效地提高了金属锂的回收率,回收过程中避免产生二氧化碳、二氧化硫等有害有毒废烟气,回收过程清洁环保。

金属锂提炼技术及应用前景金属锂是一种重要的化工原料和电池材料,具有很高的能量密度和较低的重量,被广泛应用于锂离子电池、航空航天等领域。

金属锂的提炼技术包括电解法、蒸馏法、动力学方法等。

其中,电解法是目前最常用的方法。

金属锂的电解提炼是利用金属锂在电解液中的电化学行为,通过电解反应将锂从其化合物中提取出来。

常见的电解质体系包括氯化锂/氯化钾、氯化锂/氯化锂和硫酸锂/聚合物电解质等。

其中,氯化锂/氯化钾体系是目前最常用的电解质体系,具有较高的电解效率和较好的电化学性能。

电解法提炼金属锂的过程中,首先需要将锂资源经过粉碎、预处理等工艺步骤,以提高提炼效率。

然后将预处理后的锂资源投入电解槽中,并设置阳极和阴极,通过外加电流和电压的作用,使得锂在电解液中析出。

最后,将析出的锂回收,经过洗涤、干燥等处理,得到金属锂产品。

金属锂的提炼技术在锂离子电池领域具有广泛应用。

锂离子电池是目前最主要的储能电池,广泛应用于电动车、手机、笔记本电脑等电子产品中。

金属锂是锂离子电池的主要正极材料,具有高能量密度、长寿命、较低的自放电率等优点,能够满足现代电子产品对电源的要求。

金属锂的应用前景非常广阔。

随着电动汽车、可再生能源等领域的快速发展,对高能量密度、高功率输出、长寿命的电池材料需求不断增加。

金属锂作为锂离子电池的重要组成部分,将会持续受到关注和需求。

此外,金属锂还可以应用于航空航天、军事装备等领域,满足对高性能储能材料的需求。

然而,金属锂提炼技术也存在一些挑战和问题。

首先,金属锂的提炼过程需要高温、高压条件,存在安全风险。

其次,电化学过程中可能会产生气体等副产品,对环境造成污染。

此外,金属锂的提炼成本较高,限制了其大规模应用。

为了解决上述问题,需要进一步改进金属锂的提炼技术。

例如,优化电解体系和电解条件,提高电解效率和电化学性能。

同时,研发新型电解液和电极材料,以降低金属锂的提炼成本。

此外,加强对金属锂的回收和再利用,减少对资源的浪费。

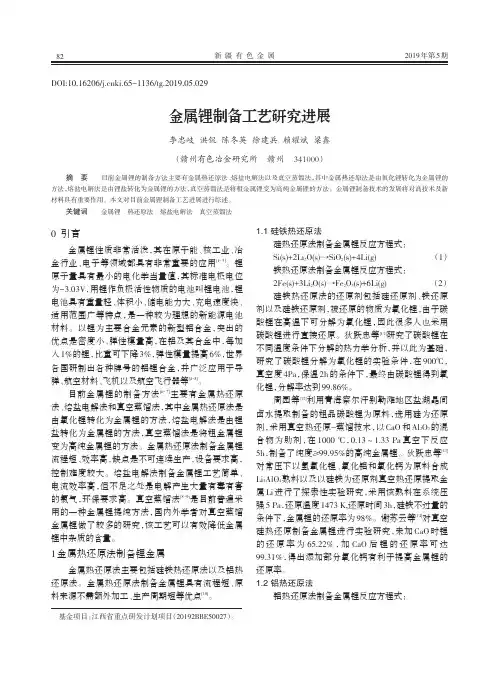

2019年第5期新疆有色金属0引言金属锂性质非常活泼,其在原子能、核工业、冶金行业、电子等领域都具有非常重要的应用[1-3]。

锂原子量具有最小的电化学当量值,其标准电极电位为-3.03V ,用锂作负极活性物质的电池叫锂电池,锂电池具有重量轻、体积小、储电能力大、充电速度快、适用范围广等特点,是一种较为理想的新能源电池材料。

以锂为主要合金元素的新型铝合金,突出的优点是密度小、弹性模量高,在铝及其合金中,每加入1%的锂,比重可下降3%,弹性模量提高6%,世界各国研制出各种牌号的铝锂合金,并广泛应用于导弹、航空材料、飞机以及航空飞行器等[4-5]。

目前金属锂的制备方法[6-7]主要有金属热还原法、熔盐电解法和真空蒸馏法,其中金属热还原法是由氧化锂转化为金属锂的方法,熔盐电解法是由锂盐转化为金属锂的方法,真空蒸馏法是将粗金属锂变为高纯金属锂的方法。

金属热还原法制备金属锂流程短、效率高,缺点是不可连续生产,设备要求高,控制难度较大。

熔盐电解法制备金属锂工艺简单、电流效率高,但不足之处是电解产生大量有毒有害的氯气,环保要求高。

真空蒸馏法[8-9]是目前普遍采用的一种金属锂提纯方法,国内外学者对真空蒸馏金属锂做了较多的研究,该工艺可以有效降低金属锂中杂质的含量。

1金属热还原法制备锂金属金属热还原法主要包括硅铁热还原法以及铝热还原法。

金属热还原法制备金属锂具有流程短、原料来源不需额外加工、生产周期短等优点[10]。

1.1硅铁热还原法硅热还原法制备金属锂反应方程式:Si(s)+2Li 2O(s)→SiO 2(s)+4Li(g)(1)铁热还原法制备金属锂反应方程式:2Fe(s)+3Li 2O(s)→Fe 2O 3(s)+6Li(g)(2)硅铁热还原法的还原剂包括硅还原剂、铁还原剂以及硅铁还原剂,被还原的物质为氧化锂,由于碳酸锂在高温下可分解为氧化锂,因此很多人也采用碳酸锂进行直接还原。

狄跃忠等[11]研究了碳酸锂在不同温度条件下分解的热力学分析,并以此为基础,研究了碳酸锂分解为氧化锂的实验条件,在900℃,真空度4Pa ,保温2h 的条件下,最终由碳酸锂得到氧化锂,分解率达到99.86%。

稀有金属的提取和应用稀有金属是指在地球上的分布极为有限、易于氧化或者接触,不易于提取的金属元素。

由于其独特的性质,包括高强度、高融点、超导性、磁性等,稀有金属在高科技、国防及其他领域中,得到广泛应用。

稀有金属的提取与应用既有经济意义,也有重大科研价值。

一、稀有金属的提取方法(一)电解法电解法是最常用的提取稀有金属的方法之一。

这种方法在实验室和工业生产中都有应用。

常见的稀有金属电解提取方法包括铀、锆和镧系元素等。

(二)络合剂法络合剂法是通过用有机化合物直接分离或提取稀有金属的方法。

这种方法在冶金和钢铁工业中有广泛应用。

此方法可以用于提取镍、铬、钨、锰等。

例如,利用螯合剂丁二酰二亚胺,可以提取出铬。

钨的络合剂是四甲苯基反丁酰脲酸。

(三)溶解还原法溶解还原法在提取铬、铁和锂等稀有金属中使用得较多。

这种方法是将稀有金属的盐溶于稀酸中,然后通过还原反应分离出稀有金属。

由于这种方法使用的药品质量较高,成本也相对较高。

(四)蒸馏分离法蒸馏分离法是适用于提取高纯度稀有金属的方法。

这种方法可用于铝的提取及其他金属的分离。

这种方法使用的设备和技术比较高级,成本较高,但可以得到高纯度的稀有金属。

二、稀有金属的应用(一)电子产业稀有金属在电子产业中有广泛的应用。

在电容器中使用的铝箔是一种铝质的现象级密封电容器,它采用薄铝箔作为极板的材料。

这种电容器具有高阻抗、长倍程性、低漏电流等特性。

此外,金属氧化物半导体(MOSFET)电流控制器,LED(发光二极管)等均使用稀有金属作为关键性材料。

(二)医药工业稀有金属在医药工业中有着重要作用,由于其特殊的物理和化学特性,在放射性测量、纯净水制造、X光和核磁共振成像等方面都发挥着重要的作用。

例如,放射性核素铊,常被用于扫描引导的治疗,用于诊断和治疗以及在放射性靶子研究中使用。

此外,在心脏起搏器和移植物材料的生产中,钛、铌、铌钛合金等都有广泛的应用。

(三)军事工业在军事工业中,稀有金属有着广泛的应用。

锂生产工艺性质锂在元素周期表中属ⅠA族,其相对原子质量为6.941,天然同位素质量数为6、7,密度0.531g/cm3(20℃),熔点179~186℃,沸点1372℃,因此还原法生产工艺中易出现液状,真空条件下便于杂质元素分离,有利于产品纯度的提高;金属锂呈银白色,它与湿空气相遇,能与其中的O2、N2迅速化合,表面生成Li2O、LiOH及Li3N的覆盖层,覆盖层呈淡黄色以至黑色,所以必须在石蜡或汽油中保存。

锂的化学活性很强,能与HCl、HNO3、稀H2SO4起剧烈的反应,特别是在浓HNO3中强烈氧化,以至熔融和燃烧。

在浓H2SO4中溶解缓慢。

锂在高温下与碳作用生成LiC;与F、Cl、Br、I作用并发生燃烧,与水反应生成LiOH;在加热至熔点温度下能与S反应生成LiS,与Si一起熔融生成Li6Si2。

此外,锂与有机化合物几卤素衍生物反应,生成相应的锂有机化合物。

碳酸锂常压下熔点730℃,分解温度1270℃,先熔融成桨状,再分解脱除CO2,阻碍分解反应的进行,但当有石灰或铝氧土参与时,可使物料变成疏松状,有利于CO2分解,如碳酸锂与石灰按2/3进行配料,在真空中进行焙烧,800℃下可完成作业。

用途由于锂的优异性能日益被人们发现和利用,目前已在国民经济各部门以及近代尖端技术——原子能、热核反应、洲际火箭、人造卫星等方面都起着非常重要的作用。

金属锂极其化合物可作为优质高能燃料,已经用于宇宙火箭、人造卫星、超声速飞机和潜水艇等燃料系统方面。

在冶金工业上,锂作为轻合金、超轻合金、耐磨合金极其它合金的组分。

锂与镁、铝、铍组成的合金,质地轻,加工性能好,强度大,已被用作飞机的结构材料。

铝电解质中加入锂盐,可降低电耗。

在玻璃工业中,将锂化合物作为加成剂,可提高玻璃的强度和韧性,降低熔点,增加电阻和延迟透明消失的作用。

玻璃中含锂较多时,能提高紫外线透射率,降低热膨胀系数,目前锂玻璃已用于制造大型电视显象管等。

在化学工业上,锂由于有机合成和人造橡胶方面,作为接触剂和稳定剂,也可作为石油裂化过程的热载体。

实用标准文档文案大全锂生产工艺性质锂在元素周期表中属ⅠA族,其相对原子质量为6.941,天然同位素质量数为6、7,密度0.531g/cm3(20℃),熔点179~186℃,沸点1372℃,因此还原法生产工艺中易出现液状,真空条件下便于杂质元素分离,有利于产品纯度的提高;金属锂呈银白色,它与湿空气相遇,能与其中的O2、N2迅速化合,表面生成Li2O、LiOH及Li3N的覆盖层,覆盖层呈淡黄色以至黑色,所以必须在石蜡或汽油中保存。

锂的化学活性很强,能与HCl、HNO3、稀H2SO4起剧烈的反应,特别是在浓HNO3中强烈氧化,以至熔融和燃烧。

在浓H2SO4中溶解缓慢。

锂在高温下与碳作用生成LiC;与F、Cl、Br、I作用并发生燃烧,与水反应生成LiOH;在加热至熔点温度下能与S 反应生成LiS,与Si一起熔融生成Li6Si2。

此外,锂与有机化合物几卤素衍生物反应,生成相应的锂有机化合物。

碳酸锂常压下熔点730℃,分解温度1270℃,先熔融成桨状,再分解脱除CO2,阻碍分解反应的进行,但当有石灰或铝氧土参与时,可使物料变成疏松状,有利于CO2分解,如碳酸锂与石灰按2/3进行配料,在真空中进行焙烧,800℃下可完成作业。

用途由于锂的优异性能日益被人们发现和利用,目前已在国民经济各部门以及近代尖端技术——原子能、热核反应、洲际火箭、人造卫星等方面都起着非常重要的作用。

金属锂极其化合物可作为优质高能燃料,已经用于宇宙火箭、人造卫星、超声速飞机和潜水艇等燃料系统方面。

在冶金工业上,锂作为轻合金、超轻合金、耐磨合金极其它合金的组分。

锂与镁、铝、铍组成的合金,质地轻,加工性能好,强度大,已被用作飞机的结构材料。

铝电解质中加入锂盐,可降低电耗。

在玻璃工业中,将锂化合物作为加成剂,可提高玻璃的强度和韧性,降低熔点,增加电阻和延迟透明消失的作用。

玻璃中含锂较多时,能提高紫外线透射率,降低热膨胀系数,目前锂玻璃已用于制造大型电视显象管等。

锂生产工艺性质锂在元素周期表中属ⅠA族,其相对原子质量为6.941,天然同位素质量数为6、7,密度0.531g/cm3(20℃),熔点179~186℃,沸点1372℃,因此还原法生产工艺中易出现液状,真空条件下便于杂质元素分离,有利于产品纯度的提高;金属锂呈银白色,它与湿空气相遇,能与其中的O2、N2迅速化合,表面生成Li2O、LiOH及Li3N的覆盖层,覆盖层呈淡黄色以至黑色,所以必须在石蜡或汽油中保存。

锂的化学活性很强,能与HCl、HNO3、稀H2SO4起剧烈的反应,特别是在浓HNO3中强烈氧化,以至熔融和燃烧。

在浓H2SO4中溶解缓慢。

锂在高温下与碳作用生成LiC;与F、Cl、Br、I作用并发生燃烧,与水反应生成LiOH碲合金(Co.)锂的冶金简史锂是1817年瑞典化学家阿弗维得松(A?Arfvedson)在斯德哥尔摩Berzelius实验室研究透长石时发现的,命名为Lithium(锂),源于希腊词Lithos,意为石头。

A?Arfvedson当时曾试图提取这种金属元素,但没有成功。

1818年,英国人戴维(H.Davy)在成功地制取了K、Ca、Mg后,首先电解碳酸锂制得少量金属锂。

之后,1855年,德国人本生(J?Bansen)电解熔融氯化锂制取了较多的金属锂,并开始研究金属锂的性质。

1893年,岗次(Guntz)提出电解含有等量氯化锂和氯化钾熔体制取金属锂,可在450℃左右下进行电解,使电解温度大幅度降低,使电解效率明显提高,奠定了现代电解法生产金属锂的基础。

从1817年发现元素锂到有一定金属锂的生产规模,历史76年。

自1893年研究成功融盐电解法制取金属锂,至今已有111年时间,融盐电解法提取金属锂已成为一种传统的提取工艺。

热还原法提锂的研究简史金属锂的生产(方法)1、熔盐电解法:氯化钾为支持电解质,电解温度450~500℃,氯化锂45~60%,初晶温度360~450℃之间;2COc1000℃及残压43~1.3Pa的真空条件进行还原,每次装料2.5kg,产锂175g,回收率80%,锂的纯度99%。

焙烧作业:CaOLi2CO3 CO2+Li2O还原反应的主体反应为:2 Li2O+Si=4Li+SiO2当75#硅铁过量10~15%、锂回收率80%时,全工艺过程:投入:40g碳酸锂+60g石灰+11.098g硅铁产出:6.054g锂+23.784g CO2+81.26g渣可计算出有关的技术经济指标:产品率6.9%,渣率93.1%,碳酸锂消耗:6.607t/t-Li;石灰消耗:9.911吨;硅铁消耗:1.833吨;副产渣:13.42吨;硅铁利用率72.75%。

硅热法生产金属锂技术经济与成本表还原作业可表示为:Li2O?Al2O3+2/3Al=2Li+4/3 Al2O3当锂回收率90%时,可以计算出有关的技术经济指标:产品率:8.4%;渣率91.65%;渣组成:Li2O?Al2O39.61%;Al1.31%;Al2O389.08%。

这是一种优质的铝氧土,可以作为碳酸锂的焙烧助剂。

在用渣作为焙烧助剂时,计算结果表明可以取得用铝氧土作助剂相同的技术效果外,还可以提高铝的利用率及锂的回收率(由90%提到97.5%),减少了碳酸锂用量,每吨金属锂的原材料成本可以降低20%以上。

铝热法生产金属锂技术经济与成本表金属锂的生产(电解)当前金属锂唯一的工业生产方法是氯化锂——氯化钾融盐电解法。

电解质中氯化锂为55%,氯化钾为45%,电解在460℃左右进行。

电流效率约80%。

金属锂纯度99.8%。

生产1公斤金属锂需要电解6公斤氯化锂,电解时,氯化锂中的钠全部富集到金属锂中,因此,氯锂。

的金属毫米,长℃,。

LiBr LiBr和10~材、0.008、当以Li2O为原料时,Li2O是由Li2CO3分解而得到的。

Li2CO3上CO2的平衡压力在810、890和1270℃时分别为2、4.3及101kPa。

为了使熔点为735℃的Li2CO3在热分解时不致熔化而使CO2难于析出,是将Li2CO3和CaO按质量比为1:1.5制团,再将团块在真空下热分解的。

产物则是Li2O和CaO 的混合物。

它对于下一步的真空热还原过程也是有利的。

还原剂用硅粉,2Li2O+Si==4Li+SiO2在标准状态下的吉布斯自由能变化为正值,并且是吸热反应;ΔG0278= +298Kj,ΔH0278= +320Kj。

因而这一反应只能在高温、真空下进行,而将析出的锂蒸气不断抽出。

但此时有一部分Li2O会和SiO2D生成原硅酸锂。

反应式+Si4CaO+2Li2O?SiO2 +Si==4Li(汽)+2(2Ca?SiO2)的ΔG01000k = -351Kj。

将磨细后的Li2O、CaO和理论量110%的硅粉压团,然后在真空炉内于1000~1300℃下还原。

析出的锂收集于冷凝器内。

在1000℃下锂的回收率为75%,而在1300℃为93%。

在所得锂中的主要杂质为Ca0.04%、Si0.01%。

以铝粉为原料时可以用Li2O?Al2O3为原料。

烧结由Li2CO3和Al2O3组成的炉料便可得到铝酸锂。

还原反应3(Li2O?Al2O3)+2Al==6Li(汽)+4 Al2O3在1100℃下,锂的平衡蒸汽压为33.3Pa。

在1150~1200℃和13.3Pa的剩余压力下进行真空热还原可以得到纯度很高的锂。

锂的回收率可达95~98%。

为此要配入过量的铝粉。

采用这一方法无须往炉料中加入CaO。

这样也保证了产品的纯度。

还原过程得到的氧化铝渣又可用以制备下一批铝酸锂。

锂冶金存在的问题及展望1、熔盐电解法存在的问题及解决方向1.1 降低锂电解的电耗率锂电解的电耗可由下式表示:W=K?V/r =3862V/r●分解后不可带入有害杂质。

2.2 碳酸锂的还原●降低还原温度。

●提高还原率。

2.3 延长还原罐的寿命●寻找合理的耐高温抗氧化、价格适宜的还原罐仍是努力的方向。

锂合金(LITHIUM ALLOYS)锂只能微量溶解与大多数金属中,锂对于钢是有效的除氧剂和除硫剂,但并没有锂残留在锂处理钢(lithium-treated steel)中,对于不锈钢锂可以提高流动性,以得到致密的铸件。

铸铁用锂处理后,具有细晶粒结构和较高的密度,因而撞击值较高。

当用锂铜处理时,残留在铸件中的锂不超过0.01%。

在镁合金中加入0.05锂,可使抗拉强度大为提高。

锂在铅中的固溶度不超过0.09%,但锂能改善铅的晶粒结构,提高强度,并形成Pb3Li2,使铅硬化。

锂处理铅(lithium-treat lead)成为铅碱(alkai lead)用作机械轴承。

镁中可以加锂到15%配成合金。

锂铜母合金包括包括一组铸造合金,通常含有90.95或98%铜,余量为锂,用作有色合金的除氧剂和除气剂。

锂在熔池中容易与氧、氢、氮、硫和卤素化合,所形成的使最稳定的非金属化合物,熔点低,在金属浇注温度下容易变成蒸汽挥发掉。

锂铜(lituium copper)是高导电、高密度的铜,只含微量残锂(0.005~0.008%),是用50-50锂钙母合金处理的。

锂铜的导电率为101.5%IACS,抗拉强度为31500~36500lb/in2(216~251MP),延伸率为60~72%。

锻压锂铜的韧性优于磷铜,并有优良的深冲性能。

上述合金的密度为8.92g/cm2。

.锂是镍合金的优良除硫剂。

在锂铜母合金中还可以含1~7%钙。

锂钙合金,熔点为铜镁锂铜硅锂Li2CO3 Li:Li2O:2Li2O+Si===4Li+SiO2-76.3千卡(高温)3Li2O+2Al===6Li+Al2O3-33.6千卡(高温)2 Li2O+2CaO+Si===4Li+SiO2?2CaO(高温)3 Li2O+2CaO+2Al===6Li+2CaO?Al2O3(加热)Li2O+H2O=2LiOH (反应较慢)Li2O+2H+===2Li++H2OLiOH:2LiOH===Li2O+ H2O(隔绝空气,加热至600℃)LiOH+ H2O=== LiOH?H2O(冷却)2LiOH+2 H2O2+ H2O=== Li2O2?H2O2?3H2O (把过氧化氢和乙醇加至氢氧化锂溶液中)LiOH+HCN====LiCN+ H2O (无水乙醚中,冷处,剧振)LiOH(过量)+HClO4====LiClO4+H2OLiOH+HIO3===LiIO3.H2O(针状结晶)LiOH+H3PO4===LiH2PO3+H2O(加至甲基橙变色)LiOH+H3PO3===LiH22PO4+H2O2LiOH(浓)+H3PO4===Li22HPO4+2H2O3LiOH(过量)+H3PO4===Li3PO4?H2O+2H2O(在16℃时干燥)6LiOH(过量)+2H3PO4===(Li3PO4)2?H2O+5H2O(在60℃时干燥)2LiOH+H4SiO3(干)===Li2SiO3.H2O+2H2O(80℃)LiOH(过饱和)+HBO2+7H2O===LiBO2.8H2O(结晶)4LiOH+H4Fe(CN)6(浓)===Li4Fe(CN)6+4H2OLi2LiLiLiLiLi2424Li2SO4+H2SO4===2 LiHSO4 (结晶)(蒸发)Li2SO4+ H2SO4===LiSO4+H2(-20℃电解)Li2SO4+BaCl2===2LiCl+ BaSO4↓Li2SO4(饱和)+Ba(ClO2)2 ===2Li+ BaSO4↓(真空蒸发)Li2SO4+ Ba(BrO3) 2===2LiBrO3+ BaSO4↓Li2SO4+K2SO4+5H 2O===K2Li8(SO4)5 ?5H2O Li2SO4+ K2SO4=== Li2SO4? K2SO4(复盐)(98℃或20℃、60℃)4Li2SO4+ Na2SO4+5H 2O===( Li2SO4) 4?Na2SO4 ?5H2O (28℃)Li2SO4+(NH4)2SO4=== Li2SO4? (NH4)2SO4 (97℃或20℃、57℃)3Li2SO4+(NH4)2SO4+4H2SO4===(NH4)2SO4?( Li2SO4)3?4H2SO4Li2SO4+ Ba(NO2)2===2LiNO2+BaSO4 ↓(加热)2Li2SO4+ Na4P2O7?10H2O=== Li4P2O7?8H2O+2 Na2SO4 +2H2OLi2SO4+ K2CO 3 === Li2CO 3↓+K2SO4(煮沸)Li2SO4+Ba(MnO4) 2===2LiMnO4+ BaSO4↓LiNO32LiNO3===Li2O+NO2↑+NO↑+O2↑(600℃)4LiNO3===2Li2O+2N2O4+O2↑(700℃)3LiNO3 +Na2HPO4===Li 3PO4 +2NaNO3+HNO32LiNO3 +(NH4)2 CO 3(热、浓)===Li2CO 3↓+2N H4NO3 Li2CO 3Li2CO3 +4C===Li2C2+3CO (高温)Li2CO3 +H2O+CO2===2LiHCO3LiLiLiLiLiLiLiLiLiLiLiLiLiLiLiLiLiLiLiLi2Li32Li2O?Al2O3?4SiO2+CaCl2+ 3CaCO3===2LiCl+4CaSiO3+ Al2O3+3CO2↑(烧结)LiAl(SiO3) 22LiAl(SiO3) 2+ H2SO4=== 2HAl(SiO3) 2+ Li2SO42LiAl(SiO3) 2+ K2SO4=== Li2SO4+ 2KAl(SiO3) 2(高温烧结)f。