CPK PPM

- 格式:ppt

- 大小:52.50 KB

- 文档页数:2

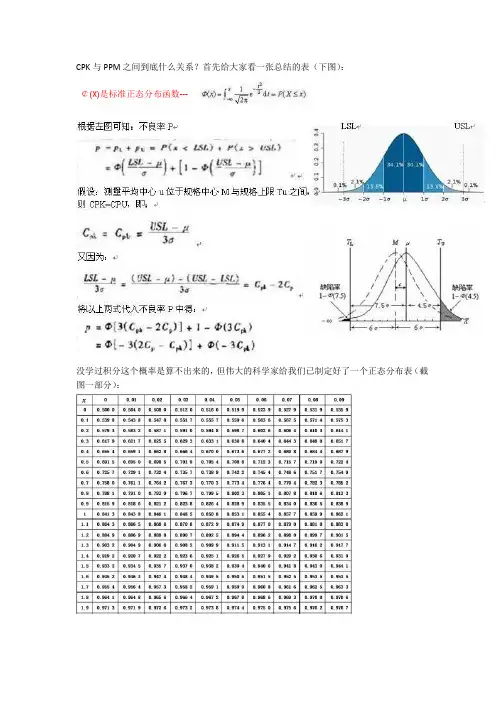

CPK与PPM之间到底什么关系?首先给大家看一张总结的表(下图):

¢(X)是标准正态分布函数--- Array

没学过积分这个概率是算不出来的,但伟大的科学家给我们已制定好了一个正态分布表(截

图一部分):

例如:加工一批螺丝,外径要求为10±0.2mm 。

测量了100pcs 产品,算出平均值为10.1mm 、标准差σ=0.05mm ,假设数量符合正态分布,求其CPK 及不良率。

解:

CPK =MIN{(平均值-LSL)/3σ,(USL-平均值)/3σ} =0.67

PPM=P=¢[(LSL-u)/σ)]+[1-(USL-u)/σ] =¢(-6)+[1-¢(2)] =1-¢(6)+1-¢(2)=2-¢(6)-¢(2)

查正态分布表得:PPM=(P=0.977250)*1000000=22750PPM 。

由此我们由此我们可以看出可以看出可以看出::当CPK=0.67时,PPM=22750.是存在转换是存在转换联系的联系的联系的!!

下面再解释下中心线偏移对不良率的影响(公式麻烦就直接用手做了个图):

从此图我们可以看到,中心偏移对Cpk 是有影响的,但到底是偏大还是偏小,这个还很难讲,需要根据实际情况来看。

还有人提到,过程偏移不一定是 1.5σ,这个也确实是对的,因为

1.5σ偏移好像是根据晶圆磨损长期监控得出的一个结果,由此可以知道,这个结果是不能推广到所有的过程,每个过程实际偏移多少,也是需要实际分析的。

过程控制中的意义 CPK:Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标 制程能力是过程性能的允许最大变化范围与过程的正常偏差的比值。

制程能力研究在於确认这些特性符合规格的程度,以保证制程成品不符规格的不良率在要求的水 当我们的产品通过了GageR&R的测试之后,我们即可开始Cpk值的测试。

CPK值越大表示品质越佳。

Cpk——过程能力指数 CPK= Min[ (USL- Mu)/3s, (Mu - LSL)/3s] Cpk应用讲议 1. Cpk的中文定义为:制程能力指数,是某个工程或制程水准的量化反应,也是工程评估的一类 2. 同Cpk息息相关的两个参数:Ca , Cp. Ca: 制程准确度。

Cp: 制程精密度。

3. Cpk, Ca, Cp三者的关系: Cpk = Cp * ( 1 - |Ca|),Cpk是Ca及Cp两者的中和反应,Ca反 4. 当选择制程站别Cpk来作管控时,应以成本做考量的首要因素,还有是其品质特性对后制程的 5. 计算取样数据至少应有20~25组数据,方具有一定代表性。

6. 计算Cpk除收集取样数据外,还应知晓该品质特性的规格上下限(USL,LSL),才可顺利计算其 7. 首先可用Excel的“STDEV”函数自动计算所取样数据的标准差(σ),再计算出规格公 8. 依据公式:Ca=(X-U)/(T/2) , 计算出制程准确度:Ca值 (X为所有取样数据的平均值) 9. 依据公式:Cp =T/6σ , 计算出制程精密度:Cp值 10. 依据公式:Cpk=Cp(1-|Ca|) , 计算出制程能力指数:Cpk值 11. Cpk的评级标准:(可据此标准对计算出之制程能力指数做相应对策) A++级 Cpk≥2.0 特优 可考虑成本的降低 A+ 级 2.0 > Cpk ≥ 1.67 优 应当保持之 A 级 1.67 > Cpk ≥ 1.33 良 能力良好,状态稳定,但应尽力提升为A+级 B 级 1.33 > Cpk ≥ 1.0 一般 状态一般,制程因素稍有变异即有产生不良的危险,应利用各种 C 级 1.0 > Cpk ≥ 0.67 差 制程不良较多,必须提升其能力 D 级 0.67 > Cpk 不可接受 其能力太差,应考虑重新整改设计制程。

CPK—PPM换算模板CPK(也称为Process Capability Index,过程能力指数)和PPM(也称为Parts Per Million,百万分之一)是在质量管理中常用的两种指标,用于评估一个工艺或过程的稳定性和可控性。

CPK通过比较过程的变异性和其规格限的差异来衡量工艺的能力,而PPM则用于度量产品或过程不合格件的概率。

下面是一个基本的CPK和PPM换算模板。

首先,我们需要了解一些基本的概念和背景知识。

1. 规格限(Specification Limits):规格限是指产品或过程必须满足的上限和下限。

它们通常由设计要求、客户需求或行业标准确定。

2. 过程能力指数(Process Capability Index,CPK):CPK衡量了一个工艺或过程以多大程度上可以产生合格的产品或结果。

它更关注过程的稳定性和可控性。

3. 百万分之一(Parts Per Million,PPM):PPM用于度量产品或过程每一百万个单位中不合格件的数量。

它是一个相对较小的概率,用于描述工艺的可靠性。

接下来,我们将介绍如何使用CPK和PPM之间的换算关系。

1.CPK到PPM的换算:CPK和PPM之间的计算可以通过正态分布的统计方法来完成。

具体的计算公式如下:其中,Φ是标准正态分布表中CPK对应的累积概率。

2.PPM到CPK的换算:如果我们已知PPM,可以使用下面的公式来计算对应的CPK值:现在,我们将利用这些概念和公式来演示一个CPK和PPM的换算实例。

假设我们所考虑的过程的规格限为25至30个单位,已知该过程无法做到完全满足要求,并估计在这个过程下有50个不合格件(PPM=50)。

我们将使用上述公式来计算过程能力指数CPK。

首先,我们需要计算Φ的值。

根据标准正态分布表,当CPK为0时,Φ的值为0.5000。

因此,Φ(0)=0.5000。

然后,我们可以将PPM值代入公式进行计算:换算结果表明,即使过程的规格限比实际值宽松得多,该过程的能力仍然较差。

注:潜在过程能力Cp:是指该工序能够达到的能力,它是假定加工产品的尺寸均值与公差中心重合,没有任何偏离的情况下计算得出。

主要评 价该工序的散差符合规范的能力

实际过程能力Cpk:一般情况下,产品加工尺寸均值与公差中心都有偏离,实际过程能力Cpk即是在考虑这个偏离时计算得到。

它不但评价工序散差,而且也评价了工序均值与公差中心的偏离程度。

偏离度k衡量了产品加工尺寸均值与公差中心的偏离度,在上表中设定偏移量为1.5σ

PPM:上表中的PPM计算值都是考虑了尺寸均值与公差中心偏移了1.5σ距离。

如果无偏移,则PPM会少很多;如果实际偏移大于1.5σ,PPM还会高;在实际的工序能力计算中,是按照实际偏移量计算得到的。