沥青混合料的老化

- 格式:ppt

- 大小:42.00 KB

- 文档页数:20

沥青混合料的老化及测试方法1.沥青老化实验方法短期老化(STOA)美国SHRP研究根据以往沥青混合料短期老化方法的研究提出了3种方法,分别是:烘箱老化法、延时拌和法、微波加热法。

从模拟施工条件、易于使用、设备投资费用等方面的考虑,烘箱加热法被认为是室内模拟沥青混合料短期老化最有效的方法,温度和加热时间是烘箱加热法控制沥青混合料老化程度的重要条件。

短期烘箱加热法(Short-Term Oven Aging,简称STOA):将松散混合料置于135℃±1℃的强制通风烘箱内加热4 h±5 min进行短期老化。

通过进行大量的实际沥青路面钻取芯样与按烘箱短期方法制成试件的回弹模量试验比较,结果证明了松散沥青混合料4h135℃的烘箱老化过程代表了沥青混合料在施工阶段的一个平均老化水平。

长期老化(LTOA)SHRP研究总结了以往研究成果提出了3种方法:三轴压力室内的加压氧化处理、长期烘箱加热老化、红外线(紫外线)处理。

从体现野外条件、易于实施、试验设备成本以及对沥青混合料性能变化的敏感性方面考虑,长期烘箱加热老化和加压氧化处理被认为是适合模拟沥青路面长期老化的有效方法。

将经过短期老化后的成型试件放置于强制通风烘箱内,以85℃的温度进行为期5 d的长期老化。

长期烘箱加热法(Long-Term Oven Aging,简称LTOA):将经过短期老化后的成型试件放置于强制通风烘箱内,以85℃的温度进行为期5 d的长期老化。

也可采用100℃的温度进行为期2 d的长期老化,两者达到的老化效果基本一致,但是从实际操作来看,100℃的高温下可能会使某些类型的试件发生严重变形。

旋转薄膜烘箱老化(RTFO)按《公路工程沥青及沥青混合料试验规程》(JTJ 052-2000)中沥青旋转薄膜加热试验(T0610-1993)的要求对所选改性沥青进行RTFOT老化,试验温度163℃,老化试验时间分别为160min(两周期),310min(四周期)。

第43卷第20期 山西建筑Vol.43No.202 0 1 7 年 7 月 SHANXI ARCHITECTURE Jul.2017 •119 •文章编号:1009-6825 (2017) 20-0119-03沥青混合料的老化性能及其力学变化规律余静沈菊男(苏州科技大学道路工程研究中心,江苏苏州215000)摘要:结合国内外文献资料,介绍了沥青混合料的高低温性能、水稳定性能、疲劳性能以及劲度模量五种力学性能在老化过程中 的变化趋势,并对沥青混合料老化之后力学方面的内容进行了总结。

关键词:沥青混合料,力学性能,路面,老化程度中图分类号:U416.217 文献标识码:A〇引言沥青混凝土路面很大程度的满足了人们对于车辆行驶过程 的舒适度要求,其优良的力学性能、组织结构,使得沥青混凝土路 面越来越多的用于各种等级道路上。

国内外关于沥青混合料老 化有着多方面的研究。

1987年美国战略公路研究计划(SHRP)的提出,对于沥青及沥青混合料的研究做了很大的贡献,中外学者 在沥青的宏观和微观以及沥青混合料力学性能方面作出了很大 的贡献,但其中多数是依着实验室的条件进行研究,很少能做到 模拟自然条件下沥青及沥青混合料的老化过程。

1国内文献对沥青混合料的研究沥青及沥青混合料自铺展在路面之后长期处于水、氧、紫外 线等自然环境中,由于交通荷载自然环境的作用,出现了许多的 损伤现象。

针对这些问题国内外的许多学者进行多方面的研究。

下面主要总结一下沥青混合料力学性能的知识。

张争奇等(2007)利用老化程度不同的沥青混合料进行劈裂 试验,分析沥青混合料的低温性能。

得出:只有老化过的试件才 能进行低温性能试验,短期老化的低温敏感性更好,并且沥青混 合料的低温性能是评价沥青混合料路用性能的重要指标。

李宁利等(2008)利用短期老化、长期老化的基质沥青混合料 和改性沥青混合料进行低温抗裂性能分析。

得出长期老化的沥 青混合料的低温性能更弱,在实际使用过程中,应增强长期使用 路面的低温性能评价,并提出了相应的评价方法。

沥青老化以及与再生剂混溶状态简述摘要:介绍沥青老化机理以及再生剂的再生机理,沥青老化目前主要有三种观点:沥青老化的胶体理论,相容性理论和橡胶理论。

近年来的研究表明,RAP中老化沥青没有被完全开发,因此许多学者对再生剂与旧沥青的混溶状态做了研究,以找到方法提高再生效率。

20世纪末,我国公路进入大修时代,伴随而生的是对路面再生的利用问题,但随着学者的深入研究发现,仅仅通过添加新沥青来调和老化沥青,在控制成本的基础上远远不能达到规范的路用性能,因此亟需对RAP中旧沥青的利用率提高。

关键词:沥青老化;再生剂;作用机理;混溶状态一、沥青老化沥青老化主要是长期暴露在自然环境下,受到广、紫外线、水和荷载作用等综合作用下,使混合料内部发生一些变化,导致沥青逐渐降低路用性能甚至不能使用。

1.1沥青老化胶体理论我国道路用沥青一般将沥青分为四个组分:饱和分,芳香分,沥青质,胶质。

沥青的性质主要就取决于这四个组分的含量多少[1]。

对沥青三大指标来说,针入度主要受到芳香分的影响最大,饱和分主要决定了沥青延度,软化点主要受沥青质影响最大。

胶体理论认为,沥青是以沥青质为中心,其余组分吸附在沥青质周围,形成稳定的分散相。

其余组分有较大的极性,沥青质对这些极性分子有吸附作用,因此形成了胶体结构。

如果一些极性差或者没有极性的组分在沥青质周围,那沥青的稳定性较差。

按照胶体状态差异,沥青主要被分为:溶胶型沥青、溶-凝胶型沥青和凝胶型沥青。

对于凝胶型沥青,这种沥青一般沥青质较大,因此沥青变硬变脆,低温性能较差。

老化沥青一般属于这种胶体。

因此按照胶体理论,沥青老化主要就是由于各组分变化导致的。

1.2 沥青老化相容性理论相容性理论认为,沥青形成稳定的溶液主摇取决于沥青质在软沥青质中的溶解度,以及软沥青质对沥青质的溶解能力。

相关研究发现[2],根据希尔布兰德提出的“溶解度参数理论”,既溶质和溶液的溶解度参数差值小于一个定值时,则溶液相对稳定。

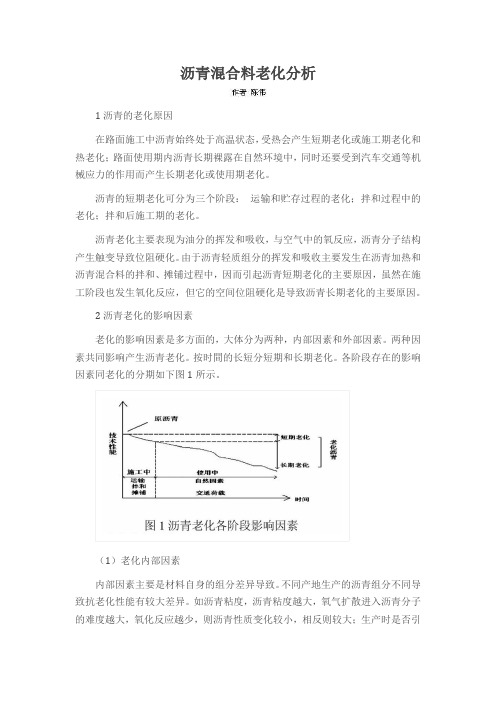

沥青混合料老化分析1沥青的老化原因在路面施工中沥青始终处于高温状态,受热会产生短期老化或施工期老化和热老化;路面使用期内沥青长期裸露在自然环境中,同时还要受到汽车交通等机械应力的作用而产生长期老化或使用期老化。

沥青的短期老化可分为三个阶段:运输和贮存过程的老化;拌和过程中的老化;拌和后施工期的老化。

沥青老化主要表现为油分的挥发和吸收,与空气中的氧反应,沥青分子结构产生触变导致位阻硬化。

由于沥青轻质组分的挥发和吸收主要发生在沥青加热和沥青混合料的拌和、摊铺过程中,因而引起沥青短期老化的主要原因,虽然在施工阶段也发生氧化反应,但它的空间位阻硬化是导致沥青长期老化的主要原因。

2沥青老化的影响因素老化的影响因素是多方面的,大体分为两种,内部因素和外部因素。

两种因素共同影响产生沥青老化。

按时間的长短分短期和长期老化。

各阶段存在的影响因素同老化的分期如下图1所示。

(1)老化内部因素内部因素主要是材料自身的组分差异导致。

不同产地生产的沥青组分不同导致抗老化性能有较大差异。

如沥青粘度,沥青粘度越大,氧气扩散进入沥青分子的难度越大,氧化反应越少,则沥青性质变化较小,相反则较大;生产时是否引入改性剂,也有较大影响。

因此,沥青自身的性质必然会影响沥青老化;另外,沥青老化还与在混合料中所处的状态有关,如成型后空隙率和沥青用量等。

(2)老化外部因素沥青作为路面材料同外界环境接触,且在加工、储存、运输和混合料拌和的过程中一直处于较高温度,加快了沥青各组分的变化。

在成型以后,路面长期受外界作用,如日光照射、空气氧化、雨水浸泡、冰雪覆盖、交通负荷等,导致沥青发生挥发、分解、氧化等反应,沥青会逐渐失去粘弹性质产生老化。

3沥青老化试验方法沥青的老化:路面铺筑是受加热作用,路面建成后受自然因素和交通荷载的作用,沥青的技术性能向着不利的方向发生不可逆的变化。

3.1短期老化试验方法短期老化是在混合料施工中由于受热使沥青轻质油分挥发和氧化造成。

沥青老化试验方法

沥青老化试验方法包括短期和长期老化试验。

短期老化试验方法主要有烘箱老化法、延时拌和法和微波加热法。

这些方法旨在模拟沥青混合料在施工阶段的短期老化效果。

例如,烘箱老化法是通过将混合料置于烘箱中加热,模拟沥青在施工过程中的受热老化过程。

试验中需要控制温度和时间,以模拟实际施工条件下的老化效果。

长期老化试验方法主要有加压氧化处理、延时烘箱加热和红外线或紫外线处理。

这些方法旨在研究沥青混合料在压实成型后的长期氧化效应。

例如,加压氧化处理是将沥青混合料置于加压条件下进行氧化处理,以模拟自然环境中的长期老化过程。

评价沥青混合料老化效果的指标包括针入度、粘度、延度、脆点等指标的变化,以及力学性能试验和回收沥青的性能试验。

这些试验旨在评估沥青混合料在老化过程中的性能变化,以及老化后沥青混合料的力学性能和回收沥青的性能。

总的来说,沥青老化试验方法是根据实际施工条件和环境因素制定的,旨在模拟和评估沥青混合料在实际使用过程中的性能表现。